沉井结构在某污水提升泵站中的应用研究

2022-08-24朱海燕

朱海燕

(广东省环境保护工程研究设计院有限公司,广东 广州 510080)

0 引言

沉井是将位于地下一定深度的建构筑物或其基础,先在地面预先制作,形成一个井状结构,然后机械在井内不断挖土,借助井体自重而逐步下沉,下沉到设计深度后进行封底,构筑井内底板、梁板、内隔墙等构件,最终形成一个地下建构筑物或基础[1]。鉴于沉井无需做支护,靠自身挡土及挡水,对周边环境影响较小,在地下构筑物建设中具有优越性,应用也越来越广泛。

污水提升泵站一般是采用基坑支护,然后建造泵站主体结构的设计思路。由于泵站平面尺寸不大,深度较深,可以通过技术手段将其改造成平面规则形状,为采用沉井结构创造条件[2]。本文对某污水提升泵站采用沉井结构进行了应用研究。

1 工程概况

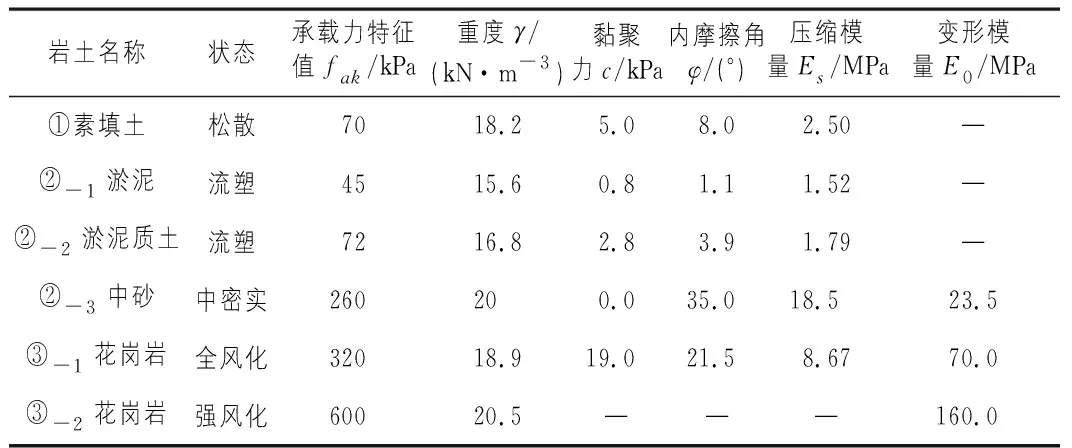

中山某污水处理厂一期工程场地位于中山市火炬开发区沿江路北侧,东侧邻鱼塘,南侧、西侧邻空地,北侧邻横门水道及中顺大堤。该水厂收集开发区及周边的污水,处理规模为10万t/d,污水经重力流入提升泵站,然后经提升泵站提升至污水厂相关处理池。泵站平面尺寸长25.7 m,宽8.2 m~15.7 m,深16.2 m,呈平面不规则形状。根据地质报告,本工程岩土物理力学参数如表1所示,地层由上到下主要为:

①素填土:分布较广泛,大部分钻孔有揭露。褐黄色,由黏性土夹强风化碎岩块组成,土质较均一,欠压实,干燥,松散。局部含中风化块石较多。厚度约0.70 m~4.50 m,平均厚度为1.89 m。

②-1淤泥:全场地分布。呈深灰、灰黑色,流塑状,饱和,含有机质,无摇振反应,稍有光泽,干强度中等,韧性中等,较均匀,局部呈淤泥质砂。厚度约11.00 m~25.60 m,平均厚度为19.90 m。

②-2淤泥质土:全场地分布。呈深灰、灰黑色,流塑状,饱和,含有机质,无摇振反应,稍有光泽,干强度及韧性中等,较均匀,局部呈淤泥质砂。厚度约13.80 m~27.60 m,平均厚度为19.88 m。

②-3中砂:大部分钻孔可见。呈深灰色、灰白色,饱和,中密实状,呈圆棱状,含少量黏性土,级配一般。厚度约0.80 m~20.40 m,平均厚度为14.30 m。

③-1全风化花岗岩:局部分布。呈灰黄色,大部分矿物风化呈土状,手捻有砂感,岩芯呈土柱状,风化不均,局部含少量强风化花岗岩碎块,合金钻具易钻进。厚度约4.30 m~6.50 m,平均厚度为5.37 m。

③-2强风化花岗岩:全场地分布,未揭穿。呈灰黄色,长石多风化成土状为主,部分碎屑状,原岩结构较清晰,岩芯呈碎石土状,风化不均。为软岩,极破碎,岩体基本质量等级为Ⅴ级。厚度约1.20 m~6.50 m,平均厚度为3.90 m。

表1 岩土物理力学参数

本场地属第四系海陆交互相沉积平原,原为耕地及鱼塘,已经人工填土平整,无明显的地表水系。地下水主要赋存在沉积层中的孔隙中和花岗岩风化带风化裂隙中,为微承压水。中砂为主要含水层,赋水性丰富分布广泛。淤泥、淤泥质土、全风化花岗岩透水性较差,为相对隔水层。地下水补、排条件差,水流水平径流交替作用较慢,补给量不丰富;以潜流方式排泄为主,其次以蒸发方式垂直排泄。场地地下水地下径流方向不明显。勘察期间从钻孔中测得地下水埋深0.18 m~1.37 m,抗浮设计水位取厂区室外设计地坪。场地抗震设防烈度为7度区,设计地震分组为第一组,场地类别为Ⅲ类。

2 方案选型

污水提升泵站分地上部分和地下部分,地上部分是单层提升泵房,地下部分是粗格栅污水池。这里主要针对污水提升泵站地下部分设计方案展开探讨。泵站的粗格栅污水池长25.7 m,宽8.2 m~15.7 m,深度约16.2 m,呈平面不规则形状,如图1所示。根据地质报告,该位置钻探孔显示依次是3.5 m素填土,16 m厚淤泥,23.1 m厚的淤泥质土,然后是中砂层、强风化岩。地下水位较高,土层含水丰富。故初步提出两个设计方案:1)采用1 m厚地下连续墙+钢管内支撑的基坑支护形式,然后在连续墙内衬做一道350 mm厚的内衬墙。2)沉井结构。

若采取基坑支护方案,由于存在深厚的淤泥及淤泥质土,而地下连续墙需要一定的嵌固深度,导致地下连续墙深度约45 m,且粗格栅外池壁达到1.35 m,基坑方案技术难以实现且造价较高。另外,由于基坑是不规则形状,基坑的内支撑不易布置换撑,基坑内空间狭小,作业困难,将严重影响施工进度。

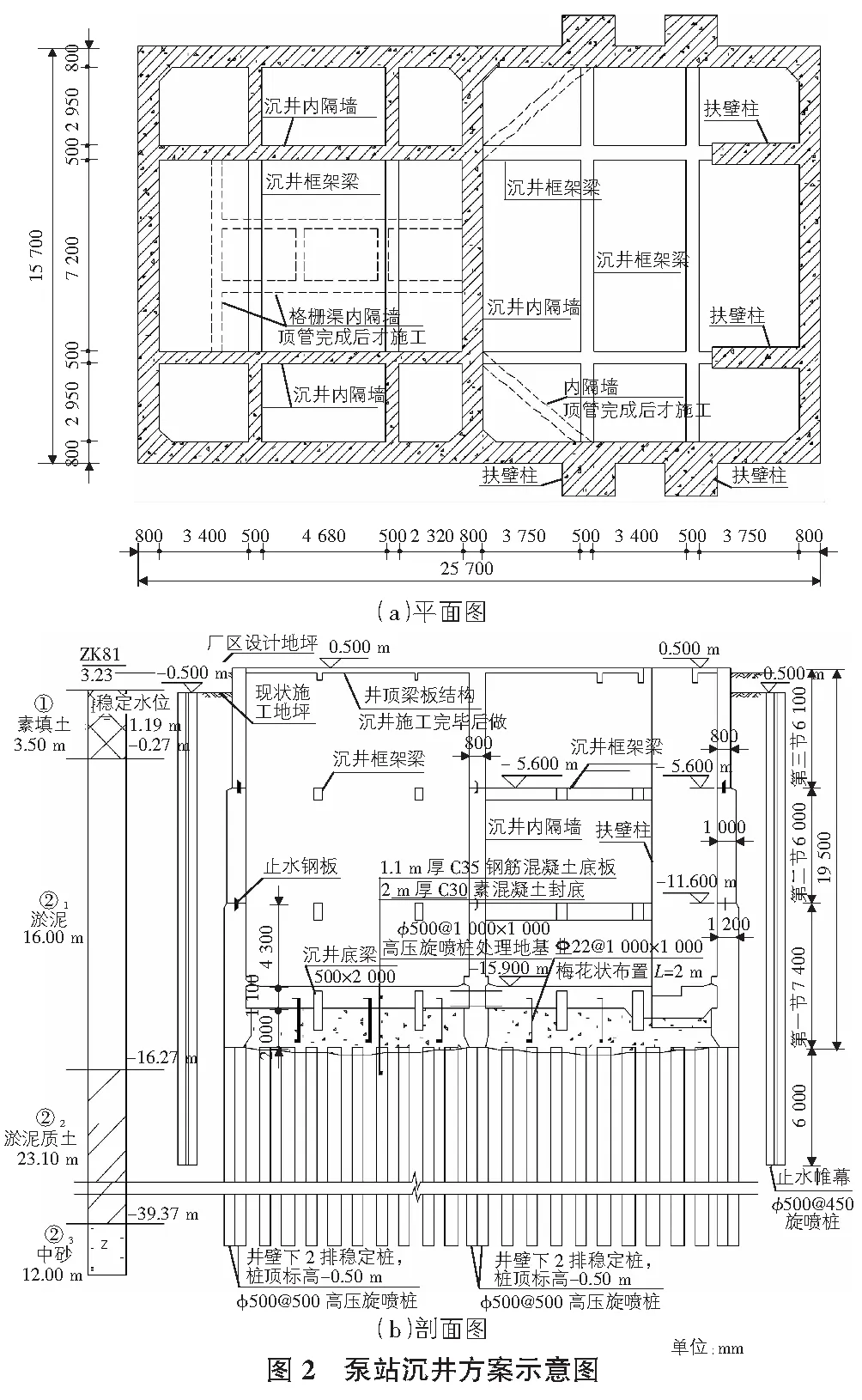

若采取沉井方案,考虑到对称形状有利于沉井稳定下沉,可以将泵站改为方正、对称的规则形状。先在地面上浇筑沉井,预留内隔墙的钢筋及凹槽接口,待完成沉井及顶管施工,再施工内隔墙,可有效提高施工的便捷性。沉井方案如图2所示。

综合以上分析,沉井方案更显优势。沉井外壁可直接替代泵站外池壁,减少工程造价,提高施工速度。考虑到本工程北邻横门水道及中顺大堤,本沉井采用不排水下沉,沉井分3节制作,分次下沉。沉井底板施工完成后,待混凝土达到设计强度后开始顶管施工,顶管施工完毕后,再施工池内隔墙及其他附属结构。

3 沉井结构计算分析

沉井结构计算分析主要包括:地基承载力及抗浮验算、下沉分析、下沉稳定性计算、井壁受力分析、刃脚计算、封底及底板计算分析等。采取沉井法的关键技术是:如何确保沉井顺利下沉及下沉稳定性的分析。根据相关规范[3],沉井的下沉系数kst≥1.05,下沉稳定系数kst.s=0.80~0.90。

3.1 下沉系数计算分析

为使沉井能平稳下沉至设计标高,应根据土层性质、施工方法和下沉深度等因素,选择适当的下沉系数。一般下沉系数的计算公式为:

kst=(Gik-Ffw.k)/Ffk≥1.05。

其中,kst为下沉系数;Gik为沉井自重标准值;Ffw.k为下沉过程中水的浮托力标准值;Ffk为沉井井壁总摩阻力标准值。

本沉井采用不排水下沉,沉井分三节制作、分次下沉的工艺。第一节从刃脚底向上7.40 m,第二节为6.00 m,第三节为6.10 m,下沉后沉井接高时,其顶面应露出地面不小于0.8 m。根据地质资料,地面以下素填土(3.50 m厚)、淤泥(16 m厚),单位侧摩阻力标准值fk分别取15 kPa和10 kPa,沉井周长U=82.8 m。依次计算每次下沉系数,则:

1)下沉至地面以下6.6 m时,kst.s=4.49;

2)下沉至地面以下12.6 m时,kst.s=2.54;

3)下沉至地面以下18.3 m时,kst.s=2.34。

从以上计算结果可以看出,沉井下沉系数均大于1.05,满足规范要求。下沉初期,下沉系数较大,然后随着下沉继续,下沉系数趋于稳定。由于沉井周边为软弱土提供摩阻力有限,下沉速度较快。从后期施工过程来看,采用支承木垛及控制挖土范围的措施,有效控制沉井下沉速度。

3.2 下沉稳定计算分析

当下沉系数过大,或在软弱土层中下沉,沉井是有可能发生突沉的。这时除了安排合理的挖土施工工序,可利用井内的隔墙,或在沉井中加设底横梁等作为防止发生突沉的措施,必要时可采取地基处理措施。通常沉井的下沉稳定验算公式为:

本沉井基本处于淤泥地层,井壁侧摩阻力和地基承载力均比较低。为避免发生突沉,拟在井壁处设置两排φ500@500 mm高压旋喷桩作为稳定桩,此时井壁处的地基承载力特征值取为150 kPa,即地基极限承载力为300 kPa。沉井底梁和内隔墙下仍处于淤泥层,根据地勘报告,地基土极限承载力为90 kPa。此外,由于分节制作、分次下沉,前次下沉后进行后续接高施工,应验算接高后稳定系数等,并及时测量沉井的沉降变化情况。故计算每次下沉稳定系数,则:

1)下沉至地面以下6.6 m时,kst.s=1.08;

2)下沉至地面以下12.6 m时,kst.s=1.12;

3)下沉至地面以下18.3 m时,kst.s=0.85。

从以上计算结果可以看出,下沉稳定系数随着下沉深度,先增大后减小,最终沉到设计标高后,系数在规范允许范围内。其原因是沉井分节制作分次不排水下沉,随着沉井下沉,浮托力和井壁摩阻力增加。根据后续施工过程中反馈,井壁下的高压旋喷稳定桩发挥了很好的效果,在动态监测数据指导下控制挖土范围,下沉速度稳定,有效避免了沉井突沉和倾斜。

3.3 井壁计算分析

在施工时,沉井是无底无盖的筒状结构,故井壁受力分析通常是选择单位高度按平面框架结构进行计算。考虑不同阶段的最不利工况下,各截面配筋计算。对于跨度较大或较深的沉井可以增设横梁,改善井壁受力状况,提高沉井的整体刚度[4]。本沉井分三节制作,井壁厚度从下至上分别为1.20 m,1.0 m和0.8 m,分别截取第一节刃脚部位,第二、三节底部的单元高度进行平面框架计算。其第一节刃脚部位以上1 m宽的计算模型和弯矩图如图3所示。

沉井在使用阶段时,在底板和顶板的约束作用下,可将壁板按双向板逐个计算。若考虑整体协同效应,也可以按水池整体建模计算壁板的受力及配筋。

3.4 刃脚计算分析

沉井在下沉过程中,刃脚受力较为复杂,刃脚切入土中初沉时受到向外弯曲应力,当挖空刃脚下的土时,刃脚又受外部水土压力作用而向内弯曲。从结构受力分析,刃脚在竖向方向上受到水土压力而产生的弯矩,可以假定为悬臂梁;在水平方向看刃脚构成一个水平框架[5]。矩形沉井中内隔墙底距离刃脚踏面小于500 mm或稍超500 mm,但底梁支托时,才考虑作用于水平框架的水平外力分配。否则,水平外力全部用刃脚竖向(悬臂梁)承担。本工程沉井刃脚受力按悬臂梁模型,梁跨为刃脚高度,分两种情况:1)刃脚向外挠曲的内力计算,配置刃脚内侧竖筋;2)刃脚向内挠曲的内力计算,配置刃脚外侧竖筋。本沉井的刃脚配筋图如图4所示。

3.5 其他计算分析

1)沉井封底及底板计算。沉井下沉到设计标高随即要进行素混凝土封底。矩形沉井的混凝土封底根据长宽比例确定单向简支板还是双向板,承受地下水压力作用而产生弯矩和剪力。由于封底混凝土是无筋的素混凝土,封底后可能产生裂缝,从而出现渗水现象。因此设计钢筋混凝土底板,水压力全部由钢筋混凝土底板承受,视底板周边与井壁凹槽或预留插筋的构造情况确定支座条件[6]。本沉井采取排水封底方法,可分两步实施:第一步进行土形整理,使之呈锅底形。自刃脚向中心挖放射形排水沟,填以石子形成盲沟,在中部设置集水坑,集水坑填以卵石,设置φ150 mm花管,用泵进行抽排,减小封底混凝土的水压力,使地下水保持在封底混凝土标高以下,便于底板的施工。集水坑及钢管个数应根据地下水渗透量确定。第二步进行2 m厚封底混凝土浇筑,对称均匀浇筑至设计标高。然后浇筑钢筋混凝土底板,按四边简支双向板计算。

2)地基承载力计算。本工程位于淤泥层,采用φ500@1 000 mm×1 000 mm的高压旋喷桩进行地基处理,旋喷桩为双管法高压喷射注浆,主要材料为42.5的普通硅酸盐水泥,水灰比(质量比)1∶1,每米水泥用量250 kg;根据需要可加入适量的外加剂及掺合料。桩顶标高为沉井底,桩底进入中砂层不小于1 m。处理后复合地基承载力为150 kPa,满足设计要求。

3)抗浮验算。沉井抗浮分施工阶段和使用阶段。施工阶段主要是采取必要的抽水措施,封底下设置集水盲坑,用水泵抽水直至上部结构全部施工完成。使用阶段整体抗浮公式W/Fw≥1.05,其中,W为沉井自重(包括井壁、框架梁、隔墙、楼板、底板、顶板以及上部结构自重);Fw为地下水浮力。若自重抗浮不足的条件下,常用配重抗浮措施,即在不影响井内空间用毛石混凝土压重沉井内部底板。

4 施工注意事项

1)本工程沉井采用不排水下沉,分节制作,分次下沉。沉井下沉施工难度较大,需合理安排井内挖土施工,根据位移监测数据动态调整施工。第二节和第三节沉井制作时,其模板不能直接支撑于地面上。这时沉井自重加大,下沉系数陡然增大,应采取必要措施,避免沉井养护时期发生突沉。2)明确施工工序,先施工止水桩、稳定桩和井底地基处理。沉井制作须预留凹槽、插筋以及工艺管道洞口,便于沉井内隔墙二次施工时与之有效连接。沉井下沉时,各专业的预留洞口须用钢板封堵。顶管施工完成后,采用膨胀水泥填充洞口孔隙,二次施工水池内隔墙。3)沉井下沉过程应控制下沉速度,及时纠偏。刃脚下挖土须均匀对称,采取相关措施防止突沉或不均匀沉降。初沉和终沉阶段增加位移观察次数。沉井下沉完成后,应全面检查结构完整性、裂缝及渗漏情况。4)下沉施工完成后,井壁周围应填充中砂或注浆填充孔隙,避免周边地面产生裂缝。

5 结语

本泵站沉井深度达19.5 m且处于近40 m厚的淤泥及淤泥质土,控制其稳定均匀下沉是本工程难点。在设计指导下顺利完成施工,至目前已投入使用近4年,运营效果良好。该泵站是大型污水提升泵站采用沉井法的典型工程,产生了良好的社会及经济效益。该工程成功实施可为同类工程提供以下经验借鉴:

1)污水提升泵站一般是不规则形状,结合水处理工艺,可以将其改造成对称形状,适用于沉井结构。当跨度较大时,可以设置隔墙,布置沉井底梁及各层框架梁,增加沉井的整体刚度,避免沉井下沉发生结构破坏。2)沉井泵站施工,应先沉井制作下沉施工,再顶管施工,然后施工内隔墙及上部结构。沉井制作时应预留钢筋,便于井内隔墙二次施工。3)沉井根据周边环境和水文地质采取排水或不排水法下沉。下沉过程中,重点是验算下沉系数和下沉稳定系数,虽然施工现场与理论计算存在差异,但基本可以把握大方向。当下沉困难时可采取注浆减摩等措施,当下沉过快时可采用支承木垛及控制挖土范围的措施,对于淤泥等软弱土层,井壁下采用旋喷桩处理也是一种选择。