淤泥质土层中上拉下顶式拉森钢板桩施工技术

2022-08-24班程远陈前张迪

班程远,陈前,张迪

(中建二局第二建筑工程有限公司,广东 深圳 518000)

1 引言

目前,钢板桩施工已广泛应用于软塑、软塑-可塑土层中,尤其是在软塑-流塑的淤泥质土中。钢板桩通常应用在坑中坑、围堰等可采用对撑的支护体系中。本文结合实际工程,通过优化钢板桩的支护体系,并结合淤泥质土加固方法,通过工程实践,将拉森钢板桩在淤泥质条件下的应用范围进一步推广,提升拉森钢板桩施工的速度及安全性。

2 技术特点

1)本技术可以实现淤泥土、淤泥质黏土等近似流态的土层中基坑的快速支护、快速施工。

2)采用可周转材料(拉森钢板桩),绿色环保且可回收利用,采用振动成桩,施工环境污染小,基本无湿作业[1]。

3)拉森钢板桩具有止水作用,可有效防止基坑外地下水渗入基坑内,对基坑周边环境影响小,且能够保证基坑内作业环境[2]。

4)采用两侧钢板桩对拉的受力体系,底板采用配筋垫层“换撑”,形成上拉下顶的受力体系,支护体系受土质影响减小[3]。

3 工艺原理

该技术主要包括淤泥质条件下钢板桩施工、前后排钢板桩拉结、钢板桩与施工道路拉结、松木桩与临时道路锚固,内外钢板桩拉结锚定,以及基坑土方分仓开挖。

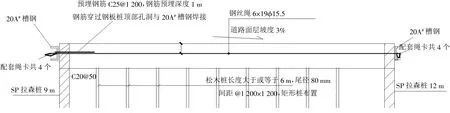

施工过程中,采用液压振动锤进行钢板桩施工,钢板桩之间淤泥(质)土层采用松木桩进行固化稳定,使内外钢板桩形成类似“重力式挡墙”的支护形式。钢板桩上下拉结,增加钢板桩自由端侧向约束力。基坑支护形成体系后,分仓进行开挖,开挖至设计标高后,超挖20 cm,用于浇筑配筋垫层。开挖完成后立即浇筑配筋垫层,通过配筋垫层换撑压底,确保淤泥层的嵌固作用,保证钢板桩处于稳定状态。配筋垫层对钢板桩形成侧向水平,约束钢板桩侧向变形,同时可以有效防止淤泥隆起。上拉下顶式拉森钢板桩支护体系如图1所示。

图1 上拉下顶式拉森钢板桩支护体系

4 关键技术

4.1 场地整平

施工前,先采用小型挖机对现场进行整平,并对淤泥质土进行换填处理,保证现场液压振动锤及挖机等设备可正常行走,换填厚度根据地质条件确定,换填后,在换填土层面铺设路基箱以避免施工过程出现陷阱,并降低后续施工对钢板桩的影响(可能导致钢板桩倾斜)。

4.2 钢板桩吊运

装卸钢板桩宜采用两点吊装的方法进行操作。吊运时,每次吊起的钢板桩根数不宜过多,并应注意保护锁口避免损伤。吊运方式有成捆起吊和单根起吊。成捆起吊通常采用钢索捆扎,而单根吊运常用专用的吊具。

4.3 钢板桩施工

拉森钢板桩施工关系到施工止水和安全,是本工程施工最关键的工序之一,在施工中要注意以下施工要求:

1)拉森钢板桩采用450型专用振动锤机施打,施打前认真放出准确的桩中线,撒上桩位灰线[4]。

2)打桩前,对钢板桩逐根进行检查,剔除连接锁扣处的锈蚀、变形严重的钢板桩,待修整合格后才可使用,整修后还不合格的禁用。

3)打桩前,可在钢板桩的锁口内涂抹油脂,以方便钢板桩的打入、拔出。

4)在钢板桩插打过程中,随着测量监控每块桩的斜度,当偏斜过大不能用拉齐方法调正时,必须拔起重打。

5)密扣且保证开挖后入土不小于2 m,保证钢板桩顺利合拢;特别是转角处要使用转角钢板桩,若没有此类钢板桩,则用旧轮胎或烂布塞缝等辅助措施密封好,避免由于漏水带走泥沙,造成地面塌陷。

6)在基础沟槽开挖过程中,随时观察钢板桩的变化情况,若有明显的倾覆或隆起状态,立即在倾覆或隆起的部位增加对称支撑。

7)基坑内侧钢板桩施工完成后,依次施工双排钢板桩和外侧钢板桩。双排钢板桩施工过程应该严格控制后施工钢板桩对先施工钢板桩影响,施工过程中钢板桩发生倾斜的应立即拔出并进行复插。

8)后排钢板桩和基坑外侧钢板桩施工完成后,对双排钢板桩之间土表进行清理。对基坑双排钢板桩内侧钢板桩进行二次压桩,压至设计标高。

4.4 松木桩施工

内外侧钢板桩施工完成后,采用PC200型挖掘机进行压桩,压桩垂直度可采用人工调整,尽量保证垂直。压桩前先将桩端削尖,削尖长度以150~200 mm为宜。松木桩施工前,先按照1 200 mm×1 200 mm间距进行点位布设,点位确定后,采用由里向外的施工方向,逐排进行压桩,松木桩桩顶压至地面标高以上250 mm停止下压。

4.5 内外排钢板桩连接点设置

内外排钢板桩采用软硬结合的拉结方式。钢板桩施工完成后,在钢板桩上气割扩孔后,将槽钢钢腰梁定位放置在钢板桩桩顶,并对槽钢腰梁进行扩孔,用L形直径25 mm钢筋穿过槽钢与钢板桩间孔洞,满焊固定。钢筋平直段长度1 m,深入临时路面内,钢筋间距800 mm(钢板桩宽度400 mm),两侧钢板桩同样做法。待道路施工后与道路锚固为一体,与道路形成硬拉结。

钢筋固定完成后,采用气割对钢板桩、槽钢腰梁进行扩孔。采用18#钢丝绳进行穿孔,钢丝绳水平向拉结进度为800 mm,采用卡口进行固定。一端固定后,另一端用PVC管穿钢丝绳,保证钢丝绳与混凝土路面内无黏结。穿线完成后另一端与另一侧钢板桩进行拉结,拉结采用手拉葫芦进行紧固,拉至钢丝绳绷紧,立即采用钢丝绳卡口进行固定,绷直后进行锁定,随后拆除手拉葫芦。

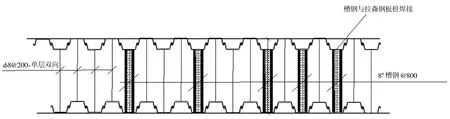

上述施工完成后,在内外侧钢板桩间铺设混凝土临时道路,道路内配置双层双向φ12 mm钢筋,临时路面与两侧钢板桩已焊接钢筋“刚性连接”,与钢丝绳柔性连接。内外排钢板桩拉结如图2所示。

图2 内外排钢板桩拉结

4.6 内侧双排钢板桩连接节点

在淤泥(质)土层中,内外侧钢板桩连接的牢固性是保证双排钢板桩一体性的关键点,其拉节点失效(或局部失效)将导致内侧双排钢板桩(局部)体系失效,影响整体稳定性。

本工法内侧双排钢板桩采用8#槽钢进行拉结。首先,对现场内侧双排钢板桩桩顶标高进行复核,确保内外侧钢板桩已达到设计标高,并复测钢板桩垂直度,钢板桩垂直度控制在1%范围内。

对钢板桩之间土进行清理,土面标高较钢板桩桩顶标高低250 mm,土面整平后,放置单排双向φ8 mm钢筋,垂直于两排钢板桩的钢筋与两排钢板桩距离相等。钢筋经验收后浇筑100 mm厚C30混凝土。混凝土浇筑完成后,待强度达到1.2 MPa以上后,安排人员采用钢丝球对钢板桩与槽钢焊接点进行清理,去除锈渍随后进行焊接。焊接由专业焊工进行,焊缝厚度为0.7hf(hf为槽钢厚度),槽钢开口向上,除槽钢底部无法焊接处,均应焊接牢固。内侧双排钢板桩拉结如图3所示。

图3 内侧双排钢板桩拉结

4.7 分仓跳挖及配筋垫层施工

由于施工区域淤泥(质)土层厚度达到15~20.6 m,钢板桩无有效嵌固段,如何开挖对基坑安全有较大影响。配合本工程支护形式,采用分仓跳挖形式,开挖按照15 m一段进行分层开挖,开挖前应完成配筋垫层钢筋下料,开挖至基底标高后,经简单整平后按照1.2 m间距放置水泥砖块并铺设单层双向φ8 mm钢筋,钢筋间距200 mm,钢筋验收后,采用C30混凝土进行浇筑,浇筑厚度200 mm。土方开挖至基底后,需在6 h内完成配筋垫层施工,以尽快完成土层“置换”。

配筋垫层施工应清除钢板桩周边杂土,确保配筋垫层与钢板桩有效接触。配筋垫层垂直于支护结构方向宽度以开挖深度2.0~2.5倍为宜。配筋垫层浇筑3 d后,方可进行下一段土方开挖。

5 淤泥质土中主要问题及处理

由于淤泥质土可能存在较大的起伏,钢板桩施工完成后各段钢板桩抗侧移能力存在差异。在临近钢板桩施工以及其他施工荷载扰动,在土方正式开挖前,存在局部钢板桩发生倾斜的风险。对此可采取以下措施:前后排钢板桩施工可采用屏风式打入法,将10~20根钢板桩成排插入导架内,呈屏风状,然后再分批施打。施打时先将屏风墙两端的钢板桩打至设计标高或一定深度,成为定位板桩,然后在中间按顺序分l/3、1/2板桩高度呈阶梯状打入。采用屏风式打法可以有效减少倾斜误差积累,防止过大的倾斜,而且易于实现封闭合拢,能保证板桩墙的施工质量。

6 结语

通过对淤泥质土条件下的支护体进行上拉下顶式加固研究,认真总结分析了该项技术所涵盖的内容,将这一技术与工程实际相结合,顺利完成了支护结构体系施工,有效解决了拉森钢板桩在淤泥质土层中支护施工周期长,支护稳定性无法保证的难题。在实施过程中,施工过程安全可靠,操作方便,取得了良好的经济效益和社会效益。采用可周转材料,绿色环保且可回收利用,采用振动成桩,施工环境污染小。提高了支护体稳定性,大大降低施工风险,获得了业主、监理的一致好评,具有推广应用价值,可为今后类似工程提供一定的参考价值。