螺杆压缩机在制冷系统上的国产化改进应用分析

2022-08-24余晓霞

周 强 杨 东 余晓霞 胡 锦 李 刚

(宁波巨化化工科技有限公司)

螺杆式制冷压缩机是一种高转速的压缩机,它利用两根互相啮合的螺杆做相对旋转运动来压缩气体。 螺杆式压缩机机壳内装有一对互相啮合的螺旋形阴阳转子,两转子都有几个凹形齿且互相反向旋转,主转子(又称阳转子或凸转子)通过由发动机或电动机驱动(多数为电动机驱动),另一转子(又称阴转子或凹转子)由主转子通过喷油形成的油膜进行驱动,或由主转子端和凹转子端的同步齿轮驱动。 理论上驱动过程中没有金属接触的螺旋转子凹槽经过吸气口时充满气体,当转子旋转时,转子凹槽被机壳壁封闭,形成压缩腔室,当转子凹槽封闭后,润滑油被喷入压缩腔室,起密封、冷却和润滑作用。 当转子旋转压缩润滑剂+气体(简称油气混合物)时,压缩腔室容积减小,向排气口压缩油气混合物。 当压缩腔室经过排气口时,油气混合物从压缩机排出,完成一个吸气→压缩→排气的过程[1]。

某公司冷冻系统采用氟利昂R32作为制冷剂,利用R32气液两相变化产生的吸、放热过程,形成热量的转移,来冷却某种工艺介质。 该公司冷冻系统原有8套双级螺杆压缩机组,分别由2套制冷量872 kW和6套制冷量1 105 kW的制冷机组组成。 近年,由于新项目建设发展的需要,现有的制冷系统不能完全满足工艺设计需求,急需新增制冷机组以增加制冷量。

在近年的技术改造过程中,该公司工程技术人员在分析原有装置中某合资品牌螺杆压缩机的运行缺陷后,经过技术方案论证、行业市场调研和与相关专业厂家技术交流后,选择采用某国产品牌喷油螺杆压缩机代替原有装置中某合资品牌压缩机完成制冷工艺流程,并在改造过程中进行一系列的工艺流程优化和关键部件本质安全提升。

1 原有压缩机缺陷分析

1.1 机械缺陷

公司原本使用的某进口合资品牌双级螺杆压缩机,主机部分采用进口机头,国内撬装。 经过十多年的运行和维护,逐步暴露出该双级螺杆压缩机机械设计时一些影响长周期稳定运行的缺陷,具体表现在以下几个方面:

a. 滑阀卡顿、加减载不灵。 滑阀加减载主要利用平衡活塞的往复运动实现,而平衡活塞上使用的O形密封圈长期浸泡在润滑油中, 再加上往复运动的磨损,平均使用寿命约为16 000 h。在达到使用年限后会因磨损导致平衡活塞内漏,引起滑阀卡顿。 停机时滑阀处于高位无法减载,再开机时,机组带载启动,容易引起电动机启动负载过高损坏。

b. 油气分离工艺设计不合理。压缩机配备一只卧式油气分离器,内装油分离芯,高温高压的油气混合物先经过挡板碰撞进行重力分离,再通过高性能纤维的油分离芯,达到过滤聚结分离油雾的效果。 实际运行过程中分离效果并不好,尤其是在压缩机启停时会出现大量奔油,导致油气分离器内润滑油随着R32进入后系统蒸发器中,既容易引起润滑油液位低跳机,又会导致后系统蒸发器形成油膜降低传热效果。

c. 机械密封处渗漏频繁。 设备选用普通单端面机械密封, 冬季停机后R32易冷凝并混合于润滑油中。机组再启动时,混有R32的润滑油逐渐升温直至汽化,R32的汽化影响机械密封端面油膜的形成,加剧机械密封摩擦副的磨损,造成润滑油大量泄漏。

d. 机组设计强制润滑,配备单台电机驱动的齿轮油泵,运行过程中,齿轮油泵需要持续运行,容易因辅配油泵故障造成主机跳停。 齿轮泵存在一个微小的闭死容积,易出现困油现象,噪音增加,运转不平稳[2]。

e. 润滑油冷却系统设计不合理。所选用的油温调节系统核心为油温三通阀, 阀内配有1只热力式感温包元件,实际使用过程中,频繁发生感温包失灵引起三通阀卡顿、反应滞后,造成油温升高,存在跳机风险。

1.2 原有工艺介绍

原有压缩工况根据工艺和介质特点选用喷油螺杆压缩机,采用大型配组双级螺杆机组,由1台型号XB-62、 制冷量约877 kW的低压级螺杆压缩机和1台型号为S-50、制冷量约1 105 kW的高压级螺杆压缩机组合而成。 其中,低压级压缩机进口压力0.12 MPa,排气压力0.70 MPa,配用电机355 kW;高压级压缩机进口压力0.70 MPa,排气压力1.60 MPa,配用电机315 kW。

1.2.1 制冷工艺流程

原有制冷工艺流程如下:

a. 来自装置各蒸发器用户的温度约在-15~20 ℃、压力约0.12 MPa的过热R32蒸气,进入气液分离器分离后,少量液滴(主要为油)与气相分离,R32蒸气进入低压级压缩机压缩,压力上升至约0.45~0.60 MPa、 温度上升至60~80 ℃后与经中冷器汽化来的低温R32蒸气混合后进入高压级压缩机吸气管中,以降低高压级压缩机吸气温度至5~20 ℃,通过高压级压缩机压缩,压力上升至约1.2~1.5 MPa、温度上升至60~85 ℃。

b. 压力约1.2~1.5 MPa、 温度60~85 ℃的高压、过热R32蒸气进入循环水冷凝器,冷凝下来的液态R32温度约25~30 ℃,储存于R32受槽中。

c. R32受槽中, 液相R32通过一级干式蒸发器,利用R32的潜热,汽化相变提供壳程冷量,将壳程液相R32温度降低至5~15 ℃, 汽化的R32蒸气进入高压级压缩机进口管。 出一级干式蒸发器的液相R32又通过二级干式蒸发器,将液相R32温度降低至约-18~-10 ℃, 汽化的R32蒸气进入低压级压缩机进口1/3处。 液相R32经压差输送至各蒸发器使用。

1.2.2 工艺缺陷

原有工艺存在冷量使用不合理的情况。 某公司现有多套制冷机组, 总制冷能力7 908 kW,主要用于液化某工艺介质和为冷媒系统供冷,此工艺介质对应压力下的蒸发温度为-25 ℃, 因此该公司统一配备了-40 ℃蒸发制冷工艺, 而冷媒系统供冷控制指标为-21~-12 ℃, 仅需-25 ℃蒸发制冷工艺即可满足需求。 目前用于工艺介质供冷的-40 ℃蒸发制冷量需求为5 815 kW, 用于冷媒系统供冷的-25 ℃蒸发制冷量需求为2 035 kW。

-40 ℃对应的蒸发压力约0.12 MPa, 压缩至1.5 MPa供用户使用,压缩比约为12.5。 螺杆压缩机压缩比为5~9, 因此必须配备电动机额定功率分别为400、315 kW的两级压缩机组。 冷媒用户-25 ℃蒸发制冷工艺的蒸发压力为0.3 MPa,在同样的排气压力下,压缩比为5,相差一倍。 因此冷媒用户供冷过程中,存在人为提高蒸发压力且电功消耗存在极大浪费的不合理现象。

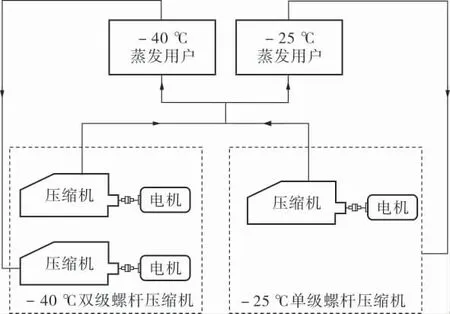

经分析, 该公司制冷流程结合R32的蒸发温度和压力可以分为两个梯度蒸发制冷,原工艺介质液化采用-40 ℃蒸发工艺,蒸发压力为0.15 MPa;冷媒系统供冷则采用-25 ℃蒸发制冷工艺, 蒸发压力为0.3 MPa。

2 国产化改进方案及实施情况

结合原有压缩机的使用经验,该公司技术人员分析原有压缩机的问题后,出于降低检修故障率、安全环保提标、节能降耗的需求,结合公司整体冷量平衡,经多方调研,优化冷量布局、合理梯级利用冷量, 并在设备结构方面做优化更新:新增一台国内某品牌单级螺杆压缩机, 进口压力0.25 MPa,排气压力1.50 MPa,压缩比为6,该机组采用单级压缩,专供冷媒系统使用。 相比原配组双级螺杆机组,可减少一台制冷量400 kW的压缩机,大幅减少电能消耗。

该品牌压缩机使用原材料档次较高,除了机壳与合资品牌一样为球墨铸铁外,压缩机转子采用锻钢加工,使用刀具为瑞典专用刀具,压缩机车间均为最先进的加工中心, 并配备有母床、三坐标检测仪等高端设备。 在产品检验方面拥有多种规格的专用转子间隙调整检测仪、拥有多功能三坐标仪、对原材料的机械性能试验也有专门的检验检测设备,现场产品零部件标识齐全并有迹可循, 产品加工单签名和检测数据均有效流转,为零部件的可靠性提供了有力保障。 压缩机的设计、制造按照API 619执行,采用变频调节,能够实现大范围(30%~100%)的节能调节。 具体机械和工艺优势表现在以下几个方面:

a. 所使用机械密封为国际知名品牌定制的波纹管密封,具有加工精度高、弹性回弹量均匀、更换动静环方便的优点。 该密封也可根据用户需求定制,产品关键部件满足需求。 相比于原合资品牌采用的普通单端面机械密封,无论是使用寿命还是防渗漏方面都有极大的改进。

b. 机组吸入口前的气液分离器由单只卧式分离器改为两只串联式立式分离器,大幅降低了液位波动时容易引起气液分离器液位高而造成冰机跳机的风险。

c. 针对冬季低温天气长时间停机导致的氟利昂R32易溶解在润滑油中,造成润滑失效,启机时,使转子轴承部位磨损的情况。 在国产化应用改造中, 该公司工程技术人员经过充分研究、论证,决定在压缩机转子锻钢加工成型后,在型线表面和轴颈部位采用激光熔覆技术使材料表面硬度增强到HRC55以上,大幅提高了抗磨性能。

d. 油冷却器换热面积在原计算书的基础上提高至150%, 最大可能避免了夏季高温天气时,因油冷却器换热面积不够引起润滑油温度高导致的机组跳机现象。

e. 常用的热力式油温三通阀,易卡死、反应滞后, 容易造成机组运行过程中油温异常跳机。在此次新项目改造中, 选配气动式调节阀组,提高了可靠性和稳定性。

f. 机组配备的油泵方面, 此次改造采用最先进的轴头螺杆泵主泵+电机驱动辅泵技术, 主泵采用轴头螺杆泵。 开机前启动辅泵,机组正常运行后,辅泵停泵,此时主泵轴头泵随阳转子一同运转,负责供油。 螺杆泵相较于齿轮泵,具有流量平稳、压力脉动小、有自吸能力、噪声低、效率高、寿命长且工作可靠的优点,螺杆泵依靠密闭容积的移动来工作,不存在闭死容积,因而不存在因困油引起的噪音和运转不平稳,且输送介质时不形成涡流、维修简便,节能和降材效果显著[3]。 此项技术的应用不仅减少了油泵电功消耗,还提高了机组运行可靠性。

g. 工艺流程方面,推进冷量梯级利用技术,将原设计中蒸发器-40 ℃梯级使用,一部分低温工艺介质采用原有两级压缩制冷工艺,液相R32在-40 ℃蒸发后将需要低温冷却的工艺介质冷却到-30 ℃液化, 另一部分直接采用一级压缩制冷工艺, 液相R32在-25 ℃蒸发后用于-15 ℃冷媒系统冷却降温,由于该部分R32压缩比减半,压缩机仅需单级压缩就可以满足工艺需求, 仅需一台电动机驱动,在同样满足工艺需求的前提下,大幅减少了用电量,提高了冷量合理利用率(图1)。

图1 冷冻系统用户分布图

冷媒系统优化后, 单级压缩制冷工艺如图2 所示。 蒸发器用户出口的-25 ℃的气相R32进入气液分离器和吸气过滤器后,经过单级压缩进入两级油分离器,高压气态R32进入冷凝器冷凝液化后存入储液器中, 在压差的作用下进入经济器壳程, 从壳程引出一小部分R32 经节流降压后进入经济器的管程蒸发后并入压缩机吸气口, 使得主流程壳程液态R32 的温度降低,低温的R32 液体进入冷媒蒸发器用户,在冷媒蒸发器中0.3 MPa 蒸发至-25 ℃的气相R32 完成换热后再次进入下一个压缩机压缩循环。

图2 改造后的冰机流程简图

3 改造后效益和性能对比

3.1 性能测试

国产化压缩机应用改造方案经过详细设计、制造、安装、调试后开机成功连入系统带负荷运行。 经过一段时间的运行,机组进行了满负荷测试,目前该压缩机带4台冷媒换热器,这4台蒸发器所需制冷量合计140 kW, 压缩机设计制冷量148 kW,这4台蒸发器占机组设计负荷的95%,压缩机实际运行滑阀90%,满足设计负荷能力测试。机组运行稳定,各仪表参数在指标范围,主要工艺参数,控制点指标符合要求,满足设计要求。

3.2 运行成本效益

同等制冷量(1 440 kW)情况下,原冰机的COP值(机组制冷量与机组能耗之比)约为1.65,则需电机功率约1440÷1.65=872 kW。 本项目投运后,实测电机功率为710 kW,预计每小时节约电量162 kW·h,工业用电价格按照每千瓦时0.70元计算,每年可节约运行费用90.72万元。

4 项目改造经验借鉴

由于国产化喷油螺杆压缩机在某公司制冷工况首次使用,在本次改造中该公司先后对原设计工艺做出如下改进,值得同行借鉴:

a. 在压缩机机头关键部件的制作环节,采用独有的加工工艺,压缩机转子锻钢加工后均在型线表面和轴颈部位经激光熔覆来提高其硬度。

b. 关键部件均选用全球先进品牌。

c. 使用约翰克兰定制的波纹管机械密封,具有加工精度高、弹性回弹量均匀和更换动静环方便的优点。 该密封也可以根据用户需求定制,产品关键部件满足需求。

5 结束语

在总结德国进口某品牌螺杆制冷压缩机历史运行记录的基础上,在新项目建设中,有针对性地进行国产化应用改造,从项目投产后的效果来看, 无论是在机组和系统的运行稳定性上,还是日常维护成本方面, 都取得了较明显的改善,极大地提高运营绩效。 更重要的是,维持生产系统同负荷工况的冷量平衡上,所需的电耗明显降低,取得很好的节能效果。 改造过程中的工艺设计优化、结构设计选型、控制方式优化和联锁保护优化经验,可为其他相似工况提供参考,同时也为喷油螺杆压缩机应用在其他易汽化介质积累宝贵的经验。