聚合物输送用齿轮泵断齿失效分析

2022-08-24张旭东杨林杰曹延军周晨光孔阳阳

张旭东 杨林杰 曹延军 周晨光 孔阳阳

(郑州机械研究所有限公司)

聚合物输送用齿轮泵作为挤出系统中的关键设备, 在介质输送过程中具有增压、稳压、控制压力波动从而降低制品的尺寸公差、减少挤出机的能耗等作用[1]。 因此,齿轮泵的运行状况直接关系着生产线的生产效率和经济效益。

某公司于2020年11月投入使用3套挤出系统,该挤出系统包括挤出机、齿轮泵及过滤器等设备。2021年2月和4月,3#生产线挤出机出现螺杆调整垫断裂、部分脱落,螺杆上螺块外缘受到磨损,齿牙损伤的情况。 两次调整垫断裂都伴随着后续工序中输送用齿轮泵轮齿出现断裂情况。 事后经调取设备各项参数运行趋势图察看,发现齿轮泵在损坏前无异常信号且运行平稳, 因此,笔者针对上述现象进行失效分析。

1 理化检验

1.1 宏观断口检验

断齿失效的齿轮轴如图1所示, 由图1a可以看到两根齿轮轴的一侧齿发生了严重的断齿(图1b)。

图1 断齿失效的齿轮轴

经对齿轮轴和断齿进一步的观察分析可知:

a. 齿轮损坏的形式主要是断齿,断裂方向与齿轮轴轴线有一定夹角,从齿顶到齿根,最终在齿根处发生断裂(图2);

图2 齿轮轴断齿部位

b. 断裂齿轮表面和断齿均有异常挤压的痕迹(图3);

图3 断齿受挤压变形状态

c. 未发生损坏的齿轮,齿面无异常接触磨损 痕迹。

如图4所示, 由于齿轮断面附着一层工作介质且无法清洗,所以无法利用扫描电镜进行断口的微观形貌观察。 从宏观方面对断口进行分析,判断轮齿的断裂形式属于脆性断裂。

图4 齿轮断口宏观形貌

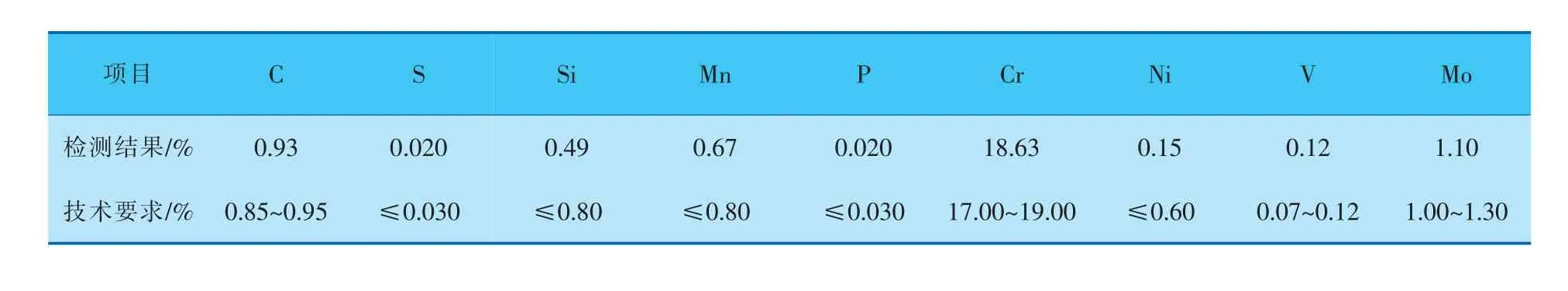

1.2 材料化学成分检测

金属的化学成分组成在很大程度上决定了材料的各项性能,因此可采取一定的技术方法对材料成分进行分析, 从而监控零部件的产品质量,同时也能够为零部件的失效原因提供参考[2]。在失效齿轮上取样并进行化学成分检测分析,检测结果见表1。 由表1可知,失效齿轮的材质符合GB/T 1220—2007 中 对9Cr18MoV 材 料 的 要 求。9Cr18MoV作为较常用的一种不锈钢,用于制造工作在腐蚀环境、强氧化气氛中的零部件,经过退火、再结晶退火、淬火及回火等一系列热处理工艺,使其马氏体组织具有较高的硬度和较强的耐蚀性。

表1 齿轮轴的化学成分

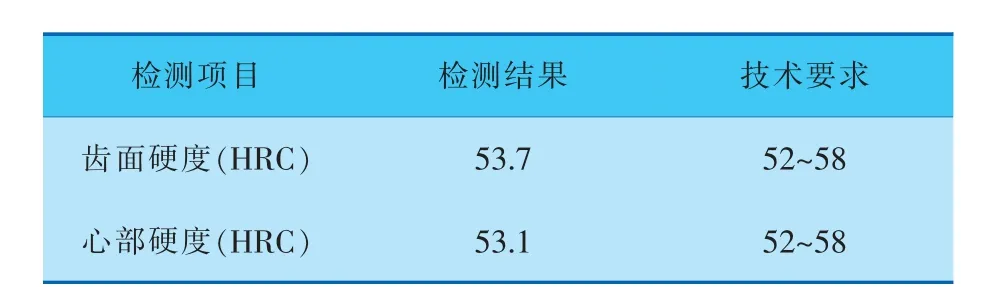

1.3 硬度及金相组织检验

硬度作为衡量金属材料弹性、塑性及强度等力学性能的一项综合指标, 体现了抵抗弹性变形、塑性变形或者破坏的能力[3]。在断齿上进行取样,依据GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》采用硬度计对齿轮试样的齿面硬度和心部硬度进行检测,检测结果见表2,检测结果均符合技术要求。

表2 齿轮试样硬度检测结果

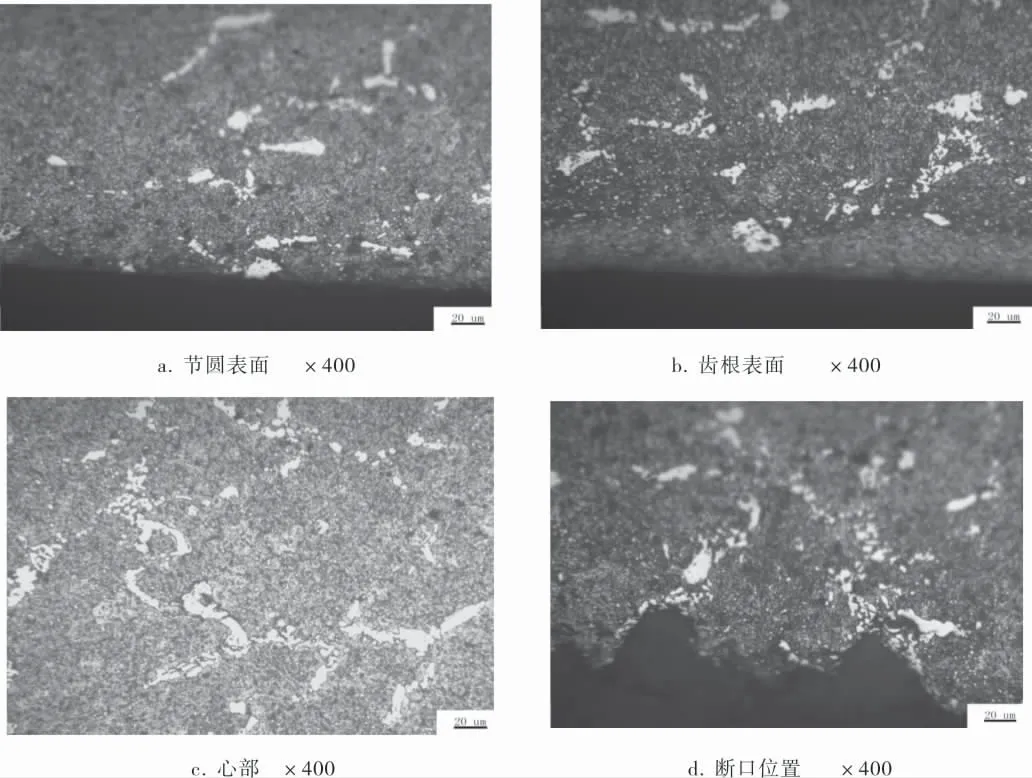

金相组织检验主要是应用金相学方法来检查金属材料的宏观和显微组织,对金属和合金成分、性能的分析提供重要依据,通过金相检验能够十分具体地分析出材料结构、成分和性能这三者之间的联系[4]。笔者进行金相组织检验的目的,一方面是为了判断齿轮轴的热处理工艺是否正常,另一方面能够根据齿轮轴失效部位上的裂纹特征和裂纹两侧的显微组织来判断出裂纹的性质,有利于研究人员在生产制造过程中对材料显微组织和内部结构的确定和控制,从而得到理想的材料性能。

依据GB/T 13298—2015《金属显微组织检验方法》对齿轮进行取样,经过磨制、抛光和浸蚀后,利用金相显微镜观察节圆表面、齿根表面、心部和断口位置, 图5为对应4个部位的显微组织形貌。

图5 齿轮试样显微组织形貌

观察检测部位的金相组织照片, 分析得9Cr18MoV的4个检测部位的金相组织均为隐针马氏体+残留奥氏体+颗粒状二次碳化物和块状共晶碳化物。 隐针马氏体通常为在生产中快速加热或快速冷却条件下而得到的小到无法用光学显微镜分辨的马氏体[5]。 残留奥氏体是淬火过程中未能转变为马氏体而保留下来的奥氏体,少量的残留奥氏体能够提高材料的强度和韧性,但是过多会显著降低材料的耐磨性能。 细小的颗粒为材料在高温冷却时奥氏体发生共析转变前析出的碳化物。 白色块状为共晶碳化物,这种金相组织使该齿轮具有较高的强度、耐蚀性。

通过对齿轮的金相组织进行内在质量检测,发现在齿轮热处理后块状共晶碳化物存在轻微聚集,这种聚集情况在齿轮受力时可能会引起局部应力集中问题。

2 分析与讨论

通过分析聚合物输送用齿轮泵的工作原理和实际工况,结合断裂齿轮的宏观和微观断口形貌,分析轮齿断裂的原因主要是齿轮泵在传递介质时,介质中存在坚硬的异物(螺杆调整垫破损件), 导致主动轮与从动轮之间啮合过程中齿轮受到挤压,产生极大的应力从而导致断齿。

齿轮断齿的具体过程如下:螺栓或硬物掉入螺杆传动中, 使得挤出机螺杆调整垫发生断裂、部分脱落, 脱落物随着设备的运转混入介质中,由于未及时发现异常并进行清理,脱落物随介质进入齿轮泵的齿轮啮合处,导致齿轮泵主动齿轮与从动齿轮在啮合时有坚硬的异物卡死在齿轮啮合面,随着轮齿不断啮合而使其表面受到挤压变形,由于齿轮齿面硬度和心部硬度相同,且硬度较高,韧性较差,齿轮泵输入端的扭矩持续增加,最终齿面受到的应力超过了齿轮的抗剪切屈服强度极限,在受弯曲应力最大的部位——齿根处发生脆性断裂,即断齿,最终导致输送用齿轮泵设备失效,整个挤出系统停机检修。

3 结论及建议

经分析可知,挤出系统中的螺杆调整垫断裂导致脱落物随介质输送到齿轮啮合处,导致啮合面受到应力产生挤压变形,超过了抗剪切屈服强度极限,轮齿发生脆性断裂而停机。 此外,材料内部存在轻微聚集的块状共晶碳化物也会使齿轮在啮合过程中引起局部应力集中从而加速导致齿轮泵的失效。

建议加强设备的巡检与维护工作,加强对员工的操作技能培训,注意观察各零部件的危险部位;根据实际生产工况采用材质更优的螺杆调整垫从而避免再次发生断裂; 完善齿轮热处理工艺,避免块状共晶碳化物的聚集。

聚合物输送用齿轮泵出现的故障原因较多,在实际生产应用中需从多个方面进行综合分析并加以实验验证,为聚合物输送用齿轮泵断齿失效分析提供了宝贵的案例, 具有重要的现实意义。