乙烯裂解炉混合预热管束腐蚀原因分析

2022-08-24詹爽

詹 爽

(惠生工程(中国)有限公司北京分公司)

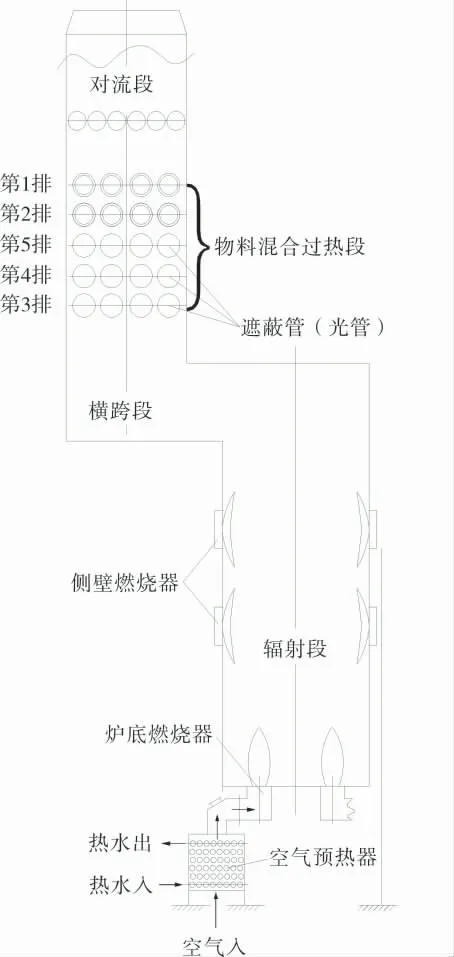

乙烯裂解炉主要包括辐射室和对流室。 辐射室内的燃料燃烧释放大量的热用于辐射盘管内原料的裂解反应, 产生的高温烟气进入对流室,与对流室内多组换热管束进行换热用于原料预热和能量回收。 对流室的换热管束主要包括原料预热段、锅炉给水预热段、混合物料预热段、稀释蒸汽过热段及高压蒸汽过热段等。 对流室烟气入口处的几排炉管,因其位置处于辐射室和对流室的交界处,因此能够同时受到辐射室炉膛中高温烟气的直接辐射和对流室中高温烟气流过的对流传热,工程实际中习惯把这几排炉管称为遮蔽管(一般为两排左右)。 遮蔽管由于同时受到辐射传热和对流传热的作用,因此其热强度是所有炉管中最高的,极易损坏[1]。笔者通过分析实际项目中乙烯裂解炉对流室底部混合预热管束腐蚀原因,给出遮蔽管的设计思路、选材依据和操作注意事项。

1 问题的提出

某裂解炉停止运行3 h后,技术人员经横跨段检查门进入炉膛内做例行检查,发现:横跨段炉底积存有5~10 mm厚的氧化物(图1、2),脱落的氧化物大多为鳞片状且具有一定的弧度,厚度约1 mm左右(图3);站在横跨段炉底仰视,可以看到混合预热段最下面几排管束表面有水波纹状氧化腐蚀现象(图4)。 根据上述现象和检测部门出具的检测数据(管子壁厚实际测量结果、化学成分光谱分析结果及管子硬度值等) 综合判断:物料混合预热段下部部分管束外表面发生了高温氧化,最下一排最为严重。

图1 横跨段炉门附近氧化物

图2 横跨段炉底氧化物

图3 氧化物形态

图4 横跨段上方物料混合预热段

裂解炉对流室管束是在6个月前才被彻底更换的,最下一组管束是物料混合预热段,共5排管子(图5),管束材料为A312 TP304H。 在如此短的时间内就发生了严重的氧化腐蚀实属罕见,更为严重的是共有6台裂解炉都发现了同样的问题。

图5 裂解炉设备布置示意图

2 裂解炉对流室管束腐蚀原因分析

2.1 物料混合预热段的设计

2.1.1 设计依据

本项目中,裂解炉对流室管束壁厚设计依据的是SH/T 3037—2016《炼油厂加热炉炉管壁厚计算方法》[2]。 其中“1.范围”一节这样规定:本标准规定了炼油厂火焰加热炉新炉管壁厚的计算方法和设计准则。 本标准适用于有腐蚀和无腐蚀环境两种情况下炼油厂火焰加热炉 (直接火焰加热, 吸热管位于炉膛内) 的设计。 可见,SH/T 3037—2016是适用于本项目物料混合预热段管束强度设计的。 其他还有采用API Standard 530《Calculation of Heater-Tube Thickness in Petroleum Refineries》[3]和 ISO 13704 《Petroleum,Petroche mical and Natural Gas Industries—Calculation of Heater-Tube Thickness in Petroleum Refineries》[4]的。 上述3个标准中有关炉管壁厚计算的理论是完全一致的。

2.1.2 设计计算过程

设计参数:设计温度790 ℃,设计压力0.65 MPa。

设计选材:A312 TP304H。选材依据的标准是A312/A312M-17 《Standard Specification for Seamless,Welded,and Heavy Cold Worked Austenitic Stainless Steel Pipes》[5]和GB 9948—2013《石油裂化用无缝钢管》[6]。标准中规定该材料的最高允许使用温度为815 ℃,发生明显氧化时的温度为850 ℃,极限氧化温度为900 ℃。

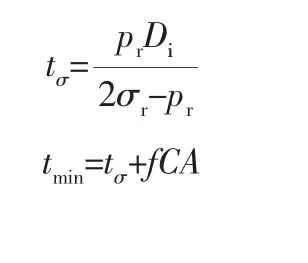

将上述数据代入公式:

其中,tσ为应力厚度;tmin为最小壁厚;pr为断裂设计压力;Di为炉管内径;断裂许用应力σr=15.81 MPa;腐蚀分数f=0.585;腐蚀裕量CA=1 mm[1]。

计算得到管子最小壁厚tmin=3.275 mm, 考虑到制造偏差,管子平均壁厚为3.685 mm。 参考如上计算结果,管子规格最终取值:外径141.3 mm,壁厚6.550 mm。 所选壁厚大于所需的平均壁厚3.685 mm,取值安全。

2.1.3 管束的排布

混合物料预热段管束的排布情况如图6~8所示。

图6 物料在下混合预热段内的走向示意图

图7 管束排布三维视图

图8 管束端侧情况

此段水平方向有4组管束, 每组管束在竖直方向上有5排换热管, 管排从上到下依次命名为1、2、5、4、3,下方的3排管(图中标记5、4、3)为遮蔽管,是未缠绕翅片的光管,上方的两排管(图中标记1、2) 为翅片管。 整段管束管材全部为A312 TP304H。

物料在管束内的走向如图6、7所示。 物料烃与水蒸气混合经预热后来到此段, 流经第1排管后折回到第2排管,跨过第4、5排管后去第3排管,物料流出第3排管后折回进入第4、5排管,完成预热过程后流出对流室,进入辐射室受热裂解。 可见,第3排管所处的环境最为苛刻,因为它直接受到高温烟气和辐射室三面墙体(左、右侧和炉底)的辐射,以辐射传热为主,它所接触到的烟气温度一般在1 100 ℃左右。 这样设计的好处:一是物料经过第1、2排管的预热后,与第3排管的壁温温差在合适的范围内; 二是相对低温的物料在第3排管内吸收大量热量,从而有效降低了炉管外壁温度,这样此排管束在设计选材时就可以选择比较经济的材料,如A312 TP304H;三是第4、5排管不必选择高等级的耐高温材料, 和第3排管子一样也可以选用A312 TP304H, 因为这两排管束接触到的烟气是经过第3排管的换热后被降温的烟气, 并且这两排管子并不直接面对高温烟气,而是“躲”在第3排管的后面,和第3排相比只是局部接触烟气。 此段管束的排布方法被称为“经典五排”,而且已被多个项目检验过,这样设计既能满足工艺要求又能大幅降低项目造价。

2.2 材料检验

2.2.1 管材

图9为即将用于本项目施工的管材, 从管壁上的管材标识可以看出,管材为ASTM A312 GR.TP304H,规格为φ141.3 mm×6.55 mm,采购选用的标准、管材、规格均与设计要求完全一致。

图9 待施工的管材

2.2.2 事故管材的符合性

对事故管束用光谱仪实测其化学成分,结果如图10所示。 由图10可以看出:金属Cr的含量在18%~20%范围内, 金属Ni的含量在8%~11%范围内,符合ASTM A312 GR.TP304H材料对这两种主要成分的要求。 可判断事故管材为ASTM A312 GR.TP304H。

图10 事故后现场实测的管材成分

2.3 裂解炉运行操作

裂解炉事故发生时, 所在地的日平均气温为-12 ℃,最高气温为-7 ℃。 该裂解炉采用的是辐射室炉底与侧壁燃烧器联合供热方式,其中炉底燃烧器配有助燃空气预热器,用装置中产生的低品质热水作为预热器中的热源。 某日装置晃电后空气预热器中的热水断流并冻结, 胀裂换热管,大量冰块拥堵在预热器的空气通道内,致使助燃空气的流通面积大幅减小。 事故发生后,现场人员用高温蒸汽从预热器下方向上吹融预热器内的冰块,清理工作持续10 h以上,不经意间致使大量水蒸气进入炉膛内。 A312 TP304H是18-8系列奥氏体不锈钢,这种材料的抗高温蒸汽腐蚀性较差,在长期运行过程中会产生蒸汽氧化问题和氧化皮脱落问题, 给设备的安全运行带来威胁。 有研究对A312 TP304H在560、590、620 ℃水蒸气下进行了氧化试验, 结果表明A312 TP304H的氧化速度随着温度的升高而加快[7]。然而,裂解炉在正常生产运行时产生的蒸汽量有限,对管子影响微乎其微,发生的腐蚀现象轻微,是在设计可控范围内的。

晃电事故后,要求裂解炉在尽可能短的时间内将投料量提升到100%, 随着投料量的逐步增加,燃料量供给加大,炉顶引风机的抽力逐渐加大,这就需要从炉底燃烧器进风口进入炉膛内的空气量不断加大,但空气预热器内空气流通面积变小,使得进入炉膛内的空气量越发不足。 在炉顶引风机抽力的作用下,不足的空气只能从侧壁燃烧器进风口补充进炉膛。 这就造成辐射室炉膛中、下部位燃料燃烧不充分,未充分燃烧的燃料随烟气在炉膛顶部、横跨段等部位与从侧壁燃烧器进入炉膛的氧气混合燃烧,从而使横跨段烟气温度极大地超过了正常值,使对流室管束处于非正常的高温状态, 尤其是第3排管氧化腐蚀最为严重。 随着烟气向上流动,温度降低,物料下混合预热段上方的炉管高温氧化腐蚀变轻。 从现场检查结果来看实际腐蚀情况符合上述分析。

3 结束语

综上所述, 物料混合预热段管束的设计、采购方面均满足工艺及现行有关规范要求。 裂解炉发生晃电后,恢复生产的过程中,空气预热器故障未及时得到彻底清除,在这样的情况下快速提高投料量,造成大量的水蒸气进入炉膛内,使炉管被高温水蒸气氧化腐蚀。 另外,晃电事故造成空气预热器故障,致使从炉底燃烧器进入炉膛内的空气量不足,烟气中残存的燃料气与从侧壁燃烧器等处进入炉膛的空气混合后在横跨段、对流室下部发生二次燃烧,使对流室下部管束尤其是物料混合预热段超温, 导致材料快速氧化腐蚀,这是事故发生的主要原因。