超高层建筑顶部高耸钢结构安装技术

2022-08-24孔德辅

韦 斌,孔德辅

(广西建工第一建筑工程集团有限公司,广西 南宁 530001)

0 引言

高耸的钢结构塔尖作为超高层建筑屋顶的标志性装饰构件,可充分利用钢结构工业化加工制造程度高、自重轻、抗震性好、安装精度高等优点,但在钢结构安装过程中,由于结构高耸,又是在超高层建筑屋面,往往面临吊装困难,在高耸钢结构塔尖安装过程中会遇到风力影响大、垂直度精准控制困难等问题,尤其是对变截面、塔尖安装等,节点处均为多根杆件相交,杆件下料精度要求高,安装过程中存在塔尖顶部结构焊接工作空间受限、杆件焊接变形难控制等施工难题,高耸塔尖结构构件的加工和安装难度较大。因此,必须根据现场施工条件,优选高耸结构安装施工方案,确定合理安装顺序,保证高耸钢结构施工安全和施工质量。本工程在超高层屋顶采用倒装提升法安装高耸钢结构,高耸钢结构的安装质量直接影响整个标志性构件的安全性,其施工技术将是施工控制的重点。

1 工程概况

南宁市五象新区DK国际项目总建筑面积303366m2,其中写字楼为最高建筑,地上32层,地下3层,总高度209m,核心筒结构。其中核心筒顶部标高为175.000m,核心筒外围的现浇钢筋混凝土框架顶部标高为153.420m。写字楼核心筒外围的现浇钢筋混凝土框架顶部标高153.420~175.000m范围内设置有H型钢柱和H型钢梁组成的钢结构装饰架。本工程钢结构工程施工作业自框架结构顶部起,由框架层顶部(核心筒外围)钢结构装饰架、核心筒顶部水箱间钢架、核心筒顶部管格构结构的钢塔组成。

核心筒顶部中心位置,标高175.000~209.000m范围内设置有变截面的钢结构塔尖,共由11节铁塔组成。变截面的钢管格构结构塔尖由4根钢管柱、水平环杆和斜杆组成,杆件之间采用焊接连接。钢结构装饰架、水箱间钢框架合计重约191t,钢管格构结构钢塔重约20t。钢结构、预埋件采用Q235B级钢,螺栓采用10.9S级扭剪型高强度螺栓,板件对接、拼接采用全熔透坡口焊缝,焊缝质量为一级。

2 施工重难点分析

本工程顶部175.000~209.000m范围内高耸钢结构塔尖施工与混凝土结构施工穿插作业、施工场地狭小,操作空间受限、钢结构构件多,因此超高层结构顶部高耸钢结构施工既要考虑现场受限空间钢结构吊装、相贯线拼接和高耸塔尖安装,又要满足结构构件的稳定性。顶部高耸钢结构如图1所示。

图1 顶部高耸钢结构三维效果

1)采用CAD、Tekla等专业软件对高耸钢结构塔尖进行建模分析与深化设计。对变截面节点结构进行预拼装,用数控相贯切割机进行钢管相贯线切割,提高钢管构件加工制作精度,实现结构构件的精准定位,确保节点处多根相贯相交杆件的拼接质量。

2)优选结构安装方案,根据高耸塔尖不同结构部位特点,选择合理的安装顺序,解决超高层结构屋顶钢结构吊装施工环境风力较大、起重设备吊装高度不足等施工难点。

3)采用“倒装提升法”对高耸塔尖进行安装,解决塔式起重机无法吊装,构件起吊安装位置高、难度大、危险性大的难题。

4)为保证变截面钢管格构式结构塔尖相贯管件的焊接质量,根据铁塔结构,按节段划分在工厂加工成节,安装过程中仅进行节段对接焊和部分斜杆焊接,减少现场高空焊接工程量,现场焊接的部位进行挡风、保温措施,创造良好的焊接环境,解决钢结构焊接难题,保证塔尖安装质量。

3 施工流程与施工要点

3.1 施工流程

预埋件检查验收→第10、11节铁塔安装→铁塔的导轨及限位器安装→起重设备安装→提升第10~11节铁塔→安装第9节钢塔→提升第9~11节铁塔→……依次安装、提升→安装第2节钢塔→提升第2~11节铁塔→安装第1节钢塔→铁塔连接固定→拆除起重设备和支撑架。

3.2 施工要点

3.2.1 深化设计

结合CAD工程设计图纸,利用Tekla软件对高耸钢结构各安装节点部位进行深化设计,有效将工程建设内容进行三维可视化,结合现场施工场地、运输条件、吊装能力及钢结构安装方案等出具深化施工图纸,保证钢结构构件加工的精准度。

本工程预埋件有地脚螺栓预埋件及剪力墙侧面预埋钢板,预埋件采用焊接固定,安装过程中不得切割结构主筋,安装位置须重复测量核对,保证安装质量符合规范要求。

3.2.2 优选吊装方案

本工程1号楼东面设置1台塔式起重机,塔式起重机可覆盖整个1号楼,因核心筒高度有限,限制塔式起重机附墙件安装,塔式起重机的附墙件最高仅可安装在标高约170.000m的位置,塔式起重机最高可起吊到约192.000m标高处。

将本工程中塔式起重机吊运的钢结构构件均控制在塔式起重机起重载荷范围内,塔式起重机吊装高度为192.000m标高往下,本工程中的钢结构构件位于标高192.000m处以下的均可采用塔式起重机进行吊装,位于标高192.000~201.000m的铁塔和标高201.000~209.000m的航标灯需采用其他方式进行吊装。

钢结构安装工程主要施工重点在于塔式起重机吊装完成钢塔的塔尖后,拆除塔式起重机,利用环链葫芦组进行钢塔的倒装提升。最后采用扒杆将支撑架等材料从核心筒顶部运输到框架层屋顶。

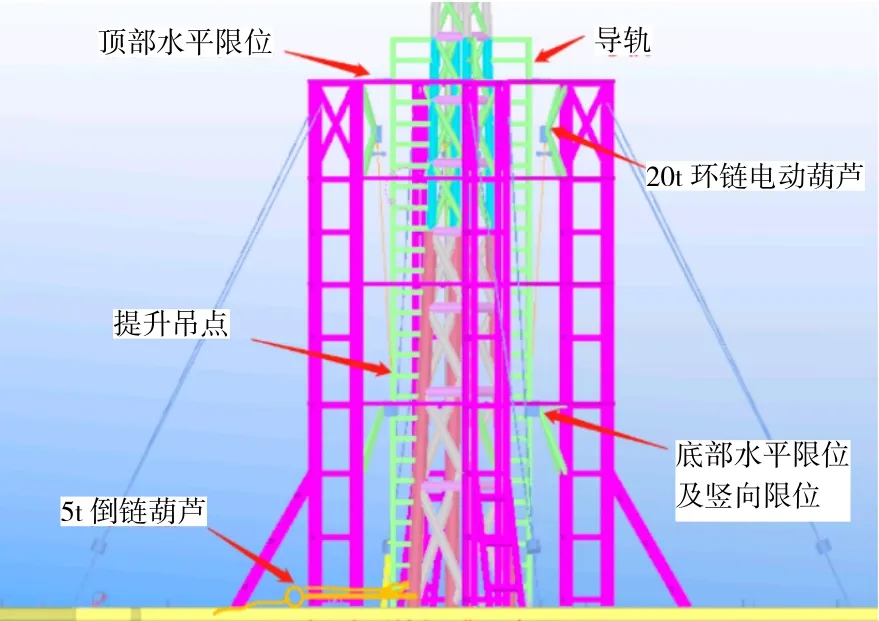

3.2.3 钢架提升系统设计

钢塔支撑架系统用于水箱间屋面钢梁的支撑、钢塔提升支撑、提升过程中的水平限位和竖向限位装置的固定,同时配备侧向限位、竖向限位及牵引等措施,具有充足的安全保障。支撑架系统由4个支撑架组成,每个支撑架0.8m×0.8m的格构式架体,由4个支撑架之间采用型钢连接组成一套格构式支撑系统,在支撑系统的顶部(此处将设置铁塔的上端垂直度调整器)沿4个方向设置缆风绳,缆风绳的底端部于倒链葫芦连接并锚固于核心筒顶面的地锚处。在距核心筒顶部高3m处设置钢斜撑(此处将设置铁塔的下端垂直度调整器),钢斜撑的底端部焊接固定于核心筒顶部预埋件,支撑架系统中的支撑架安装时应保持竖直。支撑系统、提升系统如图2,3所示。

图2 支撑系统

图3 提升系统

按钢塔提升过程倾斜6°的不利工况,4个提升点中,在进行最后一次提升时,当相对的2个提升点水平高差满足200mm时倾斜度才达到6°,采用Tekla软件对支撑系统的设计及受力分析,保证支撑系统的稳定、安全、可靠。

3.3 高耸塔尖安装

采用“倒装提升法”对钢塔进行安装,钢塔划分为11个节段(总高度约34m,总重量约20t),采用塔式起重机吊装第10~11节(高度约16.3m)塔身及塔尖临时安装在核心筒顶部,利用环链电动葫芦提升已安装的钢塔安装第9~1节。

本工程采用4套环链电动葫芦作为主要提升设备,该设备转动速度缓慢且稳定,提升速度为1.5mm/s(即若4套环链葫芦存在提升开/停时刻不一致,其时间差为130s时,则提升点水平高差最大为200mm,此时塔身倾斜6°),可有效控制提升点的高差,提升设备进行联动控制,能够大幅提升安全性能。

20t环链电动葫芦(产品规格DHP-20)额定起重荷载为20t,额定起升高度6m,起升速度90mm/min,本工程利用4套20t环链电动葫芦组合起重提升钢塔,钢塔的最大起重量为20t,故起升设备功率满足要求。

为保证高耸钢塔结构在提升过程中,保持平衡稳定、安全可靠,根据钢塔结构特点,吊点应均衡,各提升设备同步控制位移,分级卸载就位的防坠控制策略。

3.3.1 分级提升加载

通过对钢塔结构进行试提升,对钢塔提升设施、钢塔结构、提升设备系统进行监测,与模拟工况和设计条件进行对比分析,如有偏差及时调整,保证提升过程安全。

根据软件仿真模拟分析计算的各提升吊点反力值,对钢塔结构进行分级加载提升,提升系统的各个吊点缓慢分级加载。按照反力值的20%,40%,60%,80%,90%,95%,100%,依次分级缓慢增加。在各吊点分级加载的过程中,每一阶段的分级荷载按要求加载完毕后,均应暂时停止继续加载,并检查钢结构、上吊点、下吊点的变形情况、提升系统的运行情况等,各项检查合格后,继续进行下一步分级加载,直至钢塔全部脱离地面。

如果存在结构各点未能同时离地,应立即降低加载速率,减缓提升速度,必要时可以对各吊点进行“单点动”提升,确保结构平稳离地,各点同步。

3.3.2 结构离地检查、调整

先提升钢结构塔尖离开地面约100mm,然后利用提升系统设备锁定,对承重体系、吊点结构、提升设备、钢塔垂直度等进行全面检查和调整。如果存在垂直度偏差,通过提升系统设备各吊点微调高度,及时纠偏,使结构达到竖直状态。

3.3.3 整体同步提升

各项工作准备就绪,各方检查无误,才能正式提升。在结构整体提升过程中,保持平稳、同步,直至提升到指定标高。提升施工过程中,整体提升速度约1.5mm/s。

3.3.4 提升过程微调

钢塔结构在提升和下降程中,对单个吊点或者整个提升系统中各个吊点的提升器进行微动调整,及时纠偏,以满足安装的精度要求。

3.3.5 提升就位、卸载

当结构提升至指定位置后,暂停提升系统设备工作,提升系统设备锁定,然后安装钢塔下节塔身,如此往复,直至对接安装完成。全部对接完成整个钢塔后,提升系统设备同步卸载,以实际提升载荷为基准,所有吊点同时缓慢下降卸载10%,调整下降速率,密切监测位移值,至倒链完全松弛,最后拆除液压提升设备及相关临时措施,完成钢塔的倒装提升安装。

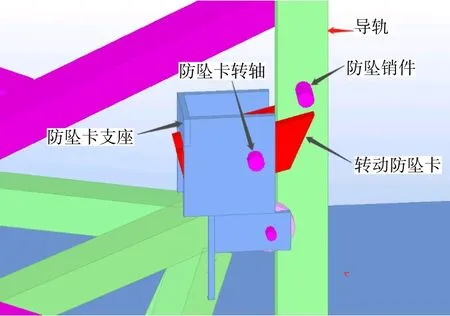

3.3.6 防坠落措施

电动环链葫芦设备拥有防自转动功能,为了防止电动环链葫芦设备的防自转功能失效,结合塔身提升速度匀慢、并设置有导轨的特点,本工程拟在导轨上设置机械式自动防坠装置,由此为塔身提升过程的防坠提供双层保障。机械式自动防坠装置做法:在每根导轨的侧面开直径34mm的孔,竖向孔距160mm,用32圆钢贯通两侧孔,圆钢长出导轨外表面80mm,在距离地面3.0,3.2,3.4,3.6m处导轨的侧面分包设置2组防坠落卡扣,如此可将钢塔的下坠幅度控制在40mm以内。竖向防坠装置如图4所示。

图4 竖向防坠装置

4 质量控制措施

采取工厂预拼装的方法保证整个钢塔安装精度。在平整地面上,先采用型钢拼装,搭设胎架,再将安装控制线投射到搭设好的型钢上。拼装时,将钢梁中心线做好点位标记,然后进行距离与角度测量、闭合,边长误差应控制在1/15 000范围以内,角度误差应控制在6″范围以内。

由于钢塔为变截面变化,塔身侧面上各点标高也不一样,因此,根据钢塔的分段长度距离,可选定标高控制点,将标高逐个引测至胎架上并做好标记,作为刚架分段组装过程中标高控制的依据,标高应控制在±3mm范围以内。将刚架标高调整校核完毕后,进行刚架垂直度的测量和控制。垂直度偏差允许值为5mm(相对误差)。

本工程钢结构最大板厚为20mm,但本工程构件存在变截面管塔架构件,构造复杂,接头形式多样,构件节点构造复杂,容易造成应力集中。加之构件均属弯扭结构,一旦产生焊接变形,矫正较为困难。根据构件的截面尺寸、厚度,制定合理的工艺措施和焊接顺序,控制焊接变形,保证焊接质量。同时,节点内施焊空间小,焊缝十分密集,使焊接操作难度很大。需指定合理的组装、焊接顺序及焊接参数,保证构件焊接质量,具体措施如下。

1)钢管杆件拼接接头距离节点间距大于1m,且不超过该节间长度的1/3,拼接位置应尽量错开,不得集中布置。

2)桁架弦杆每两个节间最多允许设置1个接头,腹杆长度≤3m时禁止拼接,腹杆长度>3m时最多允许1个接头,且不得集中布置。

3)相同杆件的对接,应采取加衬管单面全熔透焊缝连接。当杆件壁厚超过5mm时,采用V形坡口;当杆件壁厚小于5mm时,可采用Ⅰ形坡口。

5 结语

结合工程实践,采用Tekla模拟分析,制定节点处多根相贯相交杆件拼接质量控制措施,确保安装一次合格,具有较高的应用推广价值。

不断改良创新,采用CAD、Tekla仿真模拟,优化钢架临时支撑系统,成功解决了高空高风压下受限空间钢结构安装难题,确保安装精度。

通过采用“倒装提升法”工艺进行高耸钢结构安装,有效提高施工效率,提升安装质量。