分层开采厚硬顶板覆岩结构破坏及 移动规律研究

2022-08-24康志鹏段昌瑞

康志鹏,赵 靖,段昌瑞

(1.淮河能源控股集团有限责任公司,安徽 淮南 232001;2.煤炭开采国家工程技术研究院,安徽 淮南 232001;3.深部煤炭开采与环境保护国家重点实验室,安徽 淮南 232001)

煤炭开采过程中,原始应力平衡状态由于采掘工作而失衡破坏,覆岩采动原生裂隙扩裂发育,采动次生裂隙从微观裂纹到宏观裂缝的演变,两者互相影响并经历一系列的时空演化[1],共同形成了采动覆岩的破坏。采掘过程中导致的各种工程灾害及环境问题与覆岩破坏、裂隙发育息息相关[2]。

针对采动覆岩结构破坏及其演化特征,学者们进行了大量的理论和实践研究。杜文刚[3]等利用光纤传感技术研究覆岩运移规律,提出了“光纤-岩体耦合系数”指标;朱庆伟[4]等从土力学与材料力学角度出发,根据梁变形理论推算出各阶段覆岩结构的变形公式并进行了实测验证;张礼[5]等构建了裂隙场渗透率计算模型,通过水力学相关求解方法及现场实测,进行了间接求解;孙学阳[6]、汪长明[7]等采用相似材料模拟试验的方法,分别研究了特厚煤层分层及大倾角厚煤层开采条件下的覆岩运移规律;许永祥[8]等研究了特厚坚硬煤层超大采高工作面煤壁破坏形式;樊振立[9]等对软弱厚黏土层覆岩采动破坏进行了研究,得出了其破坏所呈现的泥盖效应;张玉军[10]等研究了急倾斜特厚煤层分层开采得到覆岩裂隙发育特征,得出了导水裂隙带高度预计公式;杨国枢[11]等对近距离煤层群二次采动条件下的覆岩破坏规律进行了研究;韩军[12]等对巨厚煤层分层开采软弱覆岩破坏特征进行了研究,得出了采厚与覆岩破坏高度正相关的结论;杨威[13]等通过数值模拟与现场应用相结合的手段,对中厚煤层坚硬顶板切顶卸压自成巷技术进行了研究;张杰[14]、卢少帅[15]等通过相似模拟的方式对浅埋近距离煤层群重复采动条件下覆岩破坏规律进行了研究;蔚保宁[16]、侯恩科[17]等分别利用钻孔探测技术和数值模拟,对浅埋煤层覆岩“三带”高度进行了模拟和实测,给出指导现场方案;刘红威[18]等研究了切顶成巷条件下采空区覆岩破坏与裂隙发育特征;张玉军[19]等总结并分析了现有的覆岩破坏实测方法及相关研究进展;疏义国[20]、吴荣新[21]等利用光纤传感技术和电法监测技术对覆岩破坏规律进行了研究。但是现有的研究成果对于分层开采厚硬直覆顶板条件下的覆岩破坏讨论较少,且厚硬顶板破坏为采动高应力卸荷导致的突然应力释放,区别于以往大多数软弱破碎岩层的情况。本文以淮南矿区顾北矿分层开采厚硬顶板直覆13121上工作面为研究背景,对其结构破坏及移动规律进行研究。

1 工程背景

淮南矿区主采A组煤,其中顾北矿13121上工作面为A组煤首采面,位于南一1煤采区。工作面倾向长壁布置,工作面宽205m,可采长度1049.1m,上分层采高4m;1煤平均厚度为7.8m;煤层平均倾角5°;煤层以粒状、粉末状为主,煤种的1/3焦煤,普氏系数为0.43~0.65,是典型软煤。工作面老顶为细砂岩,平均厚度11.5m;直接顶为泥岩,平均厚度为0.8m;伪顶缺失;直接底为砂质泥岩,平均厚度2.3m;老底为粉细砂岩,平均厚度5.4m。

由于A组煤不同区域厚砂岩顶板直覆,开采后易在采空区悬而不垮,来压时步距大,积聚大量弹性能,断裂后极易产生冲击地压,可造成高吨位液压支架立柱杆体炸裂,同时将采空区瓦斯气体瞬时挤出,形成巨大风暴,对A组煤安全开采构成了巨大威胁。而A组煤是否能够回采成功,又决定了矿井未来的产量规模、经济效益以及服务年限。因此,迫切需要对分层开采厚砂岩顶板的结构破坏和移动规律进行研究,保证生产安全。

2 覆岩结构破裂形式及特征分析

2.1 覆岩力学特征

对顾北矿13131上工作面运输巷砂岩直覆区顶板取芯,所取范围为煤层上方40m内,对岩石试样进行物理力学性能试验,得出岩石的物理力学参数。

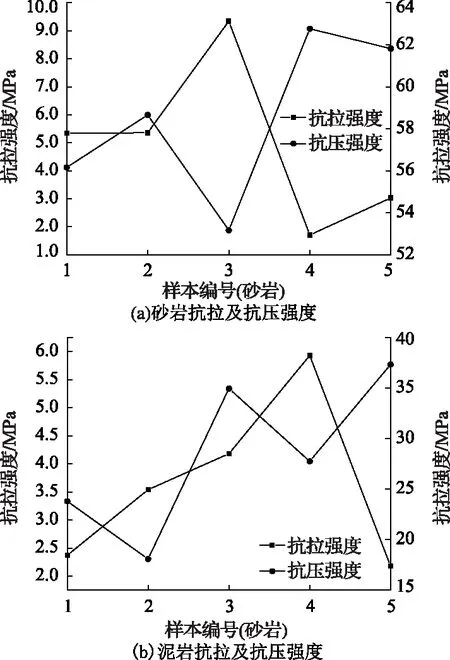

单轴压缩实验以及巴西劈裂实验结果如图1所示,其中砂岩的平均抗拉强度为4.9MPa,抗压强度为58.5MPa,泥岩的平均抗压强度为28.1MPa,抗拉强度为3.4MPa。试样强度的离散性是由于试件内部存在原生裂隙或者节理,影响了实验结果。其中,砂岩和泥岩试样的抗拉强度约为抗压强度的1/9,表现为明显的抗压不抗拉的特性,即岩石硬度大,脆性强。

图1 岩石力学性质分析

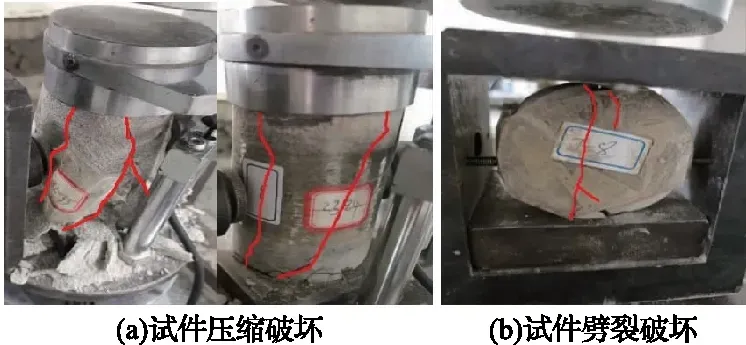

试件的压缩破坏表现为轴向劈裂为主,如图2所示,呈现“类Y型”的轴向裂隙破坏形式;试件的巴西劈裂破坏表现为沿径向断裂,破裂线平直,破裂断面平整,产生极少的碎屑,为典型的脆性破坏。

图2 试件破坏形式及裂隙演变规律

2.2 覆岩矿物成分分析

针对13121上工作面岩层柱状,自下而上依次选取泥岩、砂质泥岩、砂岩、细砂岩4个矿石样品,利用衍射仪进行分析。

通过衍射分析计算可得,泥岩和砂质泥岩中石英(SiO2)和高岭石(Al2Si2O5(OH)4)的相对百分含量分别为94.67%和5.33%,83.92%和16.08%。砂岩中石英(SiO2)、菱铁矿(FeCO3)和方解石(CaCO3)的相对百分含量分别为83.71%、1.38%和16.47%;细砂岩中石英(SiO2)、菱铁矿(FeCO3)、高岭石(Al2Si2O5(OH)4)和方解石(CaCO3)的相对百分含量分别为85.86%、1.06%、4.00%和9.08%。

3 采动覆岩移动破坏规律研究

3.1 采场覆岩移动规律数值模拟研究

3.1.1 数值计算模型及参数

根据现场条件建立FLAC3D数值模型,模型遵循Mohr-Coulomb准则,侧边约束x、y方向位移,底边约束x、y、z方向位移,侧压力系数取0.5,相关岩层的物理力学参数见表1。按13121上工作面的综合柱状建立FLAC3D数值分析模型,模型长×宽×高=300m×200m×65m,模拟1煤开采厚度4m。模型上边界未模拟岩层增加13.535MPa垂直应力作为补充,每次开挖步距为20m,最大推进距离130m。

3.1.2 模拟方案

采用控制变量法,对工作面不同推进距离下的工作面应力分布及塑性区破坏深度进行分析,进而判断顶板覆岩移动破坏规律。

3.1.3 模拟结果分析

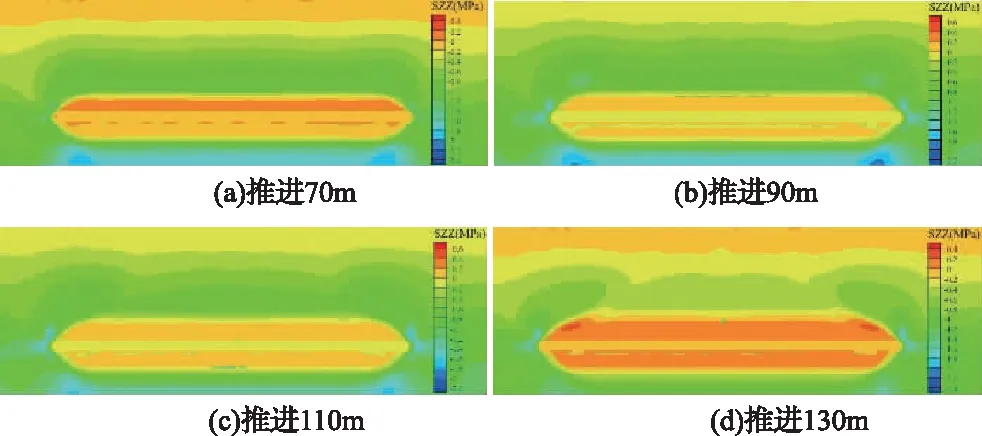

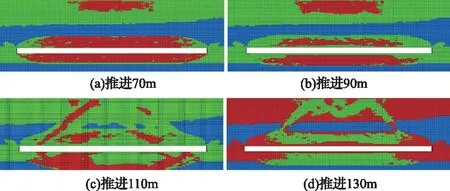

随着工作面推进,工作面应力及塑性区分布如图3—图5所示。

图3 工作面垂直应力分布

图4 工作面水平应力分布

图5 工作面塑性区破坏分布

由图3—图5可得:①工作面两侧煤壁前5~8m出现应力集中,应力集中系数与推进距离呈正相关,采场两端煤壁支承影响角为28°;②采场上覆塑性区发育高度:推进70m时,发育高度39.2m;推进90m时,发育高度40.5m;推进110m时发育高度46.3m;推进130m时发育高度58.4m并且与上部岩层贯通。工作面推进130m塑性破坏分区:煤层顶板以上17.6m范围特别严重;17.6~25.5m范围出现较严重塑性破坏;26.7m以上塑性破坏程度一般;③工作面上覆岩层主要破坏形式为剪切破坏及拉破坏,出现三个剪应力集中区,分别位于采场顶板上0.8m、17.6m、25.5m,从应力云图看各集中区之间剪应力出现分离现象,且随推进距离的不断增加,该趋势愈加明显,结合垂直应力、塑性区分布说明11.6m及其下部岩层发生破坏,而其上部岩层在已破坏承载区下发生弯曲变形形成整体剪应力分布特征,即覆岩冒落高度18.0m左右。

3.2 推进速度对采场覆岩破坏影响分析

3.2.1 推进速度对周期来压步距的影响

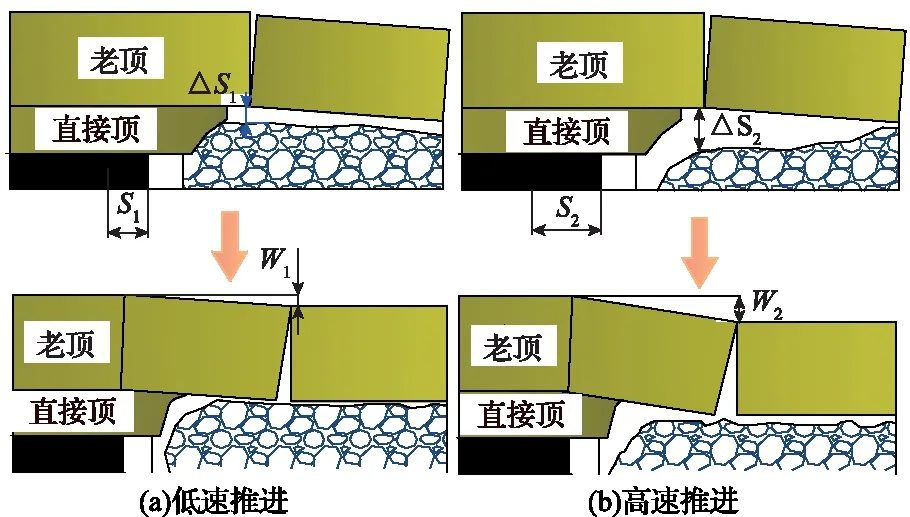

煤岩体破坏区以及工作面覆岩应力降低区与推进速度成反比,即推进速度过快导致卸压时间短,围岩未完全卸压而具有较好的完整性。假设岩体为完全黏弹性体,形变时间短,总体变形量小。

基本顶的覆岩载荷传递具有时间效应,即老顶的实际抗压强度在未充分受载和充分受载时不一致,未充分受载时相对抗压强度高。载荷由于推进时间短而无法充分传递,实际作用载荷减小,此时老顶周期来压步距增大。

式中,L为周期来压步距,m;h为基本顶岩层厚度,m;Rt为基本顶的抗压强度,MPa;q为作用在基本顶上的载荷及基本顶自重,MPa。

对于厚硬直覆砂岩顶板条件,工作面回采后围岩变形破坏时间长,较快的推进速度会导致老顶周期来压步距增大,此时会增大控顶距,造成坚硬顶板“悬而不垮”,一旦超过顶板岩层破断极限,会引发冲击地压等一系列安全问题。

3.2.2 推进速度对基本顶下沉量的影响

老顶发生“断裂回转-触矸稳定”过程中工作面的推进长度即为来压步距,老顶块体回转运动如图7所示。顶板载荷由于传递时间短,未能均匀分布,此时围岩内裂隙不发育,围岩变形不显著,直接顶垮落不充分,采空区的充实率较低,老顶的回转空间大,即图6(b)中ΔS2大于图6(a)中ΔS1。当老顶开始破坏回转下沉时,工作面来压。较快推进时,老顶下沉量W2大于W1,老顶触矸稳定所需回转量增大,此时来压持续长度增大,即图6(b)中S2大于图6(a)中S1。

来压长时高强作用于煤壁会导致煤壁出现应力集中,在浅部煤璧发生片帮等巷道横向变形破坏,巷道收敛严重,增大工作量。

图6 不同推进速度下老顶块体回转运动

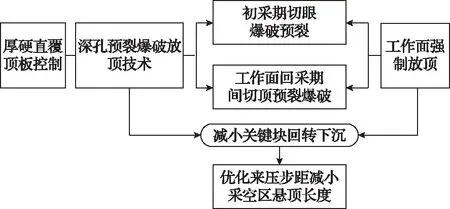

4 厚硬直覆顶板控制技术

4.1 厚硬直覆顶板控制原理

采用砌体梁理论分析厚硬顶板直覆下的采场矿压特征,利用深孔预裂爆破放顶技术,在采场上方采空区后方的坚硬顶板布置钻孔并实施爆破,而后周期来压作用下将顶板沿预裂面切垮,减小了关键块的回转和下沉变形,可以优化工作面顶板来压步距和消除大面积悬顶,其方案原理如图7所示。

图7 厚硬直覆顶板控制方案原理

4.2 厚硬直覆顶板控制方案

在精准探测顶板厚硬变化和优选分期预裂爆破方案的基础上,结合工作面顶板岩层赋存条件,确定了切眼分组递进式大倾角浅孔预裂炮眼布置、巷帮钻场集中扇形小倾角中深孔-深孔间隔布置预裂钻孔布置形式。

4.2.1 初采期切顶预裂爆破

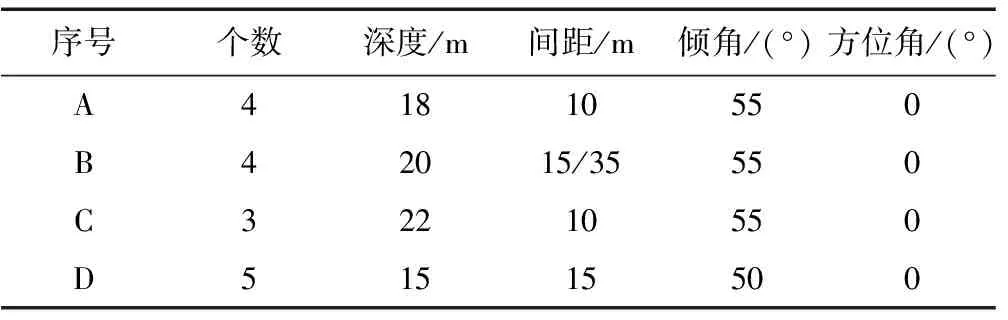

工作面安装之前,在切眼进行深孔预裂爆破强制放顶,共布置4组16个钻孔,开孔位置距离采空区1.5m,封孔距离煤层顶板高度5~7m,终孔高度在14.7~18m之间。预裂孔布置方案见表1。

表1 切眼预裂爆破孔参数

4.2.2 回采期切顶预裂爆破

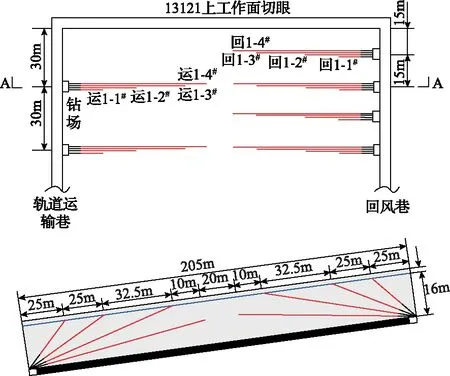

通过研究临近工作面同煤层来压情况,结合前述研究,设计运输巷切顶距离为30m、回风巷间距为15m的预裂爆破方式沿工作面两巷钻平行超前深孔爆破方式来强制放顶。

胶带运输巷钻孔每组布置4个钻孔,孔间距1m,组间距30m,在巷道肩窝处开孔,终孔高度16m,封孔高度5m,回风巷除组间距为15m,其余参数与运输巷一致。具体布置方案如图8所示,工作面两巷爆破孔参数见表2。

图8 工作面两巷爆破孔布置方案

表2 工作面两巷爆破孔参数表(A-A剖面)

4.2.3 现场监测结果及分析

顾北矿13121工作面的开采实践表明:采用该放顶方案后,工作面初次来压步距由压裂前的65m降至32.23m,周期来压步距压裂前的25m降至压裂后的10.8m;工作面上、中、下来压不同步,中部稍早于上部和下部;工作面动载系数从上到下逐渐减小且离散型不大。通过切顶改变顶板断裂位置至采空区侧,使得基本顶及其控制的上覆岩层侧向块体旋转下沉对巷道顶板的扰动减弱,同时充分发挥采空区垮落矸石的碎胀支撑作用,改变了原有的高应力环境,明显降低了来压强度和动载影响,有效解决了顶板“悬而不垮”的难题。

5 结 论

1)以淮南矿区顾北矿13121上工作面为工程地质背景,对其顶板覆岩进行岩石力学实验与矿物成分分析。其中,砂岩和泥岩试样的抗拉强度约为抗压强度的1/9,表现为明显的抗压不抗拉的特性,即顶板岩石硬度大,脆性强。顶板岩层的组成成分为石英(SiO2)、高岭石(Al2Si2O5(OH)4)、菱铁矿(FeCO3)和方解石(CaCO3)。

2)通过数值模拟得到工作面两侧煤壁前5~8m出现应力集中,应力集中系数与推进距离呈正相关,采场两端煤壁支承影响角为28°。随着工作面不断推进,工作面上覆岩层出现塑性破坏分区,其中覆岩冒落高度18.0m左右。

3)煤岩体破坏区以及工作面覆岩应力降低区与推进速度成反比,推进速度过快导致卸压时间短,煤岩体无法充分卸压。在推进较快时,来压期间支架载荷略有增加,但是增幅不大。

4)经过现场工业性试验可知,工作面初次来压步距由压裂前的65m降至32.23m,周期来压步距压裂前的25m降至压裂后的10.8m。深孔预裂爆破放顶后实现了初次来压、周期来压步距的减少以及支架工作阻力的优化,解决了来压步距大、大面积悬顶的煤矿安全问题。