改善制品变形缺陷的模具调整方法研究

2022-08-24李先喆

0 引 言

采用注射工艺成型的制品,受塑料熔体收缩特性影响,成型制品的尺寸与模具型腔对应尺寸产生差异的同时,制品还会产生变形缺陷。变形产生的根本原因是收缩不均,当制品内部由收缩产生的内应力超过制品的刚度或屈服强度,会引起制品的翘曲变形。理想状态下如果制品能均匀收缩,则制品的尺寸会均匀减小,但不会发生翘曲变形;如果制品的刚度足够强,在较大的内应力下不会产生变形。因此控制制品的变形可以从降低收缩差异和增加制品刚度2 个方面考虑,这就需要CAE 模流分析工程师在制品前期设计阶段对制品的结构、壁厚及材料进行定性定量分析,提供可行方案,减小成型制品的收缩,调整制品的筋位及壁厚分布,改善制品的变形问题。在制品设计阶段优化其技术参数,防止制品产生变形缺陷,保证制品成型后的变形量控制在允许范围。

在制品研制过程中,会遇到分析结果与实际试模结果不一致的情况,分析显示制品的变形量较小,可以达到客户要求,而实际试模样件的变形量较大,影响制品使用功能或无法装配,遇到这种问题一般先从收缩不均方面分析,主要因素包括制品结构设计、模具设计、生产条件、材料等。

制品设计方面查看实际样件的壁厚和造型是否与分析数据一致;模具设计方面查看流道和浇口位置是否与分析数据一致,冷却水路是否排布合理;生产条件方面查看试模工艺是否合理;试模材料是否与分析材料一致等。通过以上分析找出成型制品变形的主要原因,并再次进行CAE 模流分析,根据分析结果制定改模方案。现以商用空调接水盘制品为例,为解决制品翘曲变形缺陷提供可行的指导方法。

1 问题描述

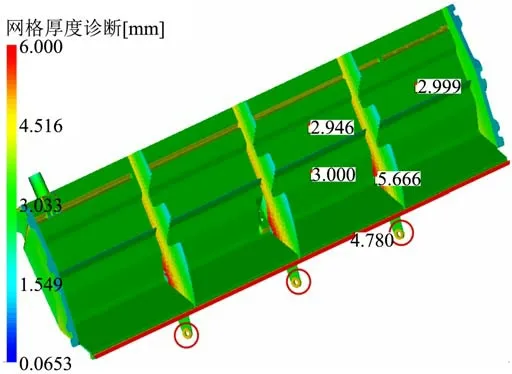

制品造型及壁厚分布如图1 所示,制品大面壁厚为3.0 mm,外形尺寸为1 510 mm×291mm×276 mm,材料为ABS,制品为商用空调主机的功能件,变形尺寸要求严格,销孔处(图1 所示圆圈处)和轴心处偏差需控制在0.5 mm 以内,主装配边变形量需控制在2 mm 以内。如果变形量超出允许范围将导致装配困难,同时还影响制品的使用性能。

在模具设计阶段,运用CAE 模流分析软件进行变形分析,如图2所示,销孔处变形可控制在0.5 mm以内,主装配边变形基本在1.5 mm 以内,从分析数据上看可以满足客户要求。

在空间方面,计算域也进行了相应的剖分,网格为正方形,控制在100 m×100 m,从平面上来看,评价区在东西方向上有着160行的剖分,南北方向上有着160列的剖分,共25 600个单元格,将2013年8月—2014年7月做为模型验证期。计算的时间间隔为30 d,识别期和验证期分别为12个时段。本次数学模型采用Visual MODFlow软件[5,7]进行求解。

2 原因分析

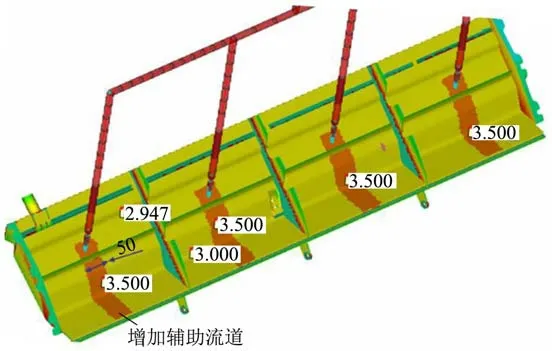

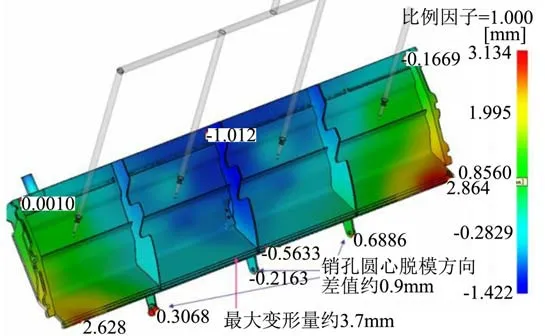

对增加辅助流道后的制品进行CAE 模流分析,如图9 所示,增加辅助流道后制品脱模方向的变形得以改善,脱模方向最大变形量由原8 mm 减小至3.7 mm,改善较大,表明增加辅助流道可有效改善制品的变形,但仍未达到客户要求的变形量范围,需进一步改善。

3 解决方案

制品结构形状是影响刚度性能的重要因素之一,如果制品结构是平面,刚度性能低,可通过添加侧壁加强筋、增加壁厚、拱形造型等方案增强制品的刚度。制品刚度越大,它对内应力的承受能力也越强,在较大的内应力下也不会产生变形。在不影响制品功能的前提下,增加2条加强筋,提高此区域刚性以达到减小此区域变形的目的,加强筋位置如图6所示。

3.1 增加加强筋以提升制品结构刚度

由于收缩不均是成型制品发生变形的主要原因,当制品内部由收缩不均产生的内应力超过制品的刚度或屈服强度后引起制品翘曲变形,在不改变现有模具结构、尽量减少模具改动的前提下,需要从提升制品结构刚度如增加加强筋,或减小制品区域之间的收缩不均如调整壁厚等方面考虑,以减小成型制品变形量。

对增加加强筋后的制品进行CAE 模流分析,如图7 所示,显示主装配边的变形量由8 mm 减小至4.8 mm 左右,稍有改善但未达到客户要求的变形量指标,而且成型加强筋工艺复杂,模具零件需要进行电火花加工,改模费用高、时间长,因此考虑采用减小收缩差异、调整制品壁厚的方法解决。

3.具有基本读写能力的成年人。该项培训是国家教育部负责的成人扫盲计划。根据法国国家扫盲机构2011年的调查结果,法国有250万年龄在18岁到65岁之间的人口只具备基本的读写技能,占这个年龄段人口的7%。1998年,法国首次将成人扫盲列为国家优先事项。2000年,法国成立了国家扫盲机构,该机构的主要作用是协调和支持来自政府、公共机构和私人机构的参与者更有效地进行扫盲。

3.2 调整壁厚改善变形

根据发生的时点和确定方法的不同,施工安全管理成本分为实际安全成本Ca、实际安全保障水平Sa、计划安全成本Cp和计划安全保障水平Sp。

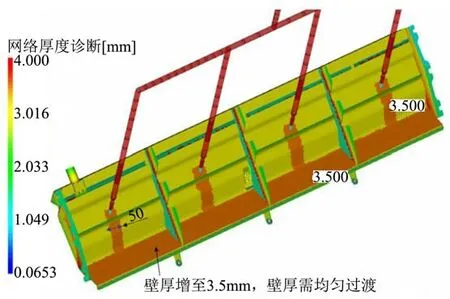

(2)制品靠近主装配边的面壁厚由3.0 mm 增至3.5 mm,减小与较厚处的壁厚差异以降低收缩差异,达到改善变形的目的,制品增厚区域如图10表示。

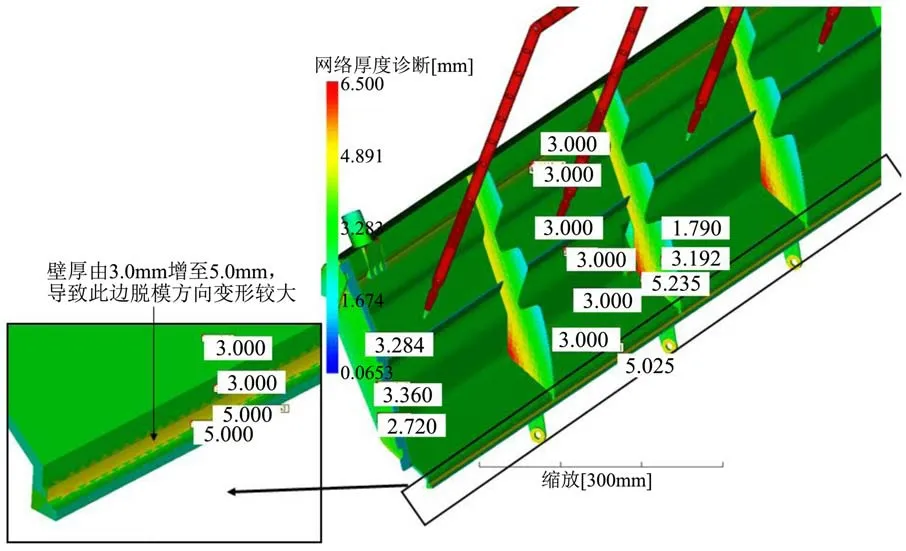

通过排查分析,模具设计、生产条件、材料等方面均按照设计数据设置,对比制品设计方面,发现实际制品造型与分析数据局部造型不一致,主装配边处壁厚较厚,最厚处可达5.235 mm,如图5 所示,通过确认数据发现,制品造型后期更改没有重新进行CAE 分析。为了确认导致制品变形的主要原因,使用更改后的制品数据进行CAE 模流分析,发现分析的变形结果与试模样件一致,确认制品造型更改是导致脱模方向变形加大的主要原因。根据制品结构要求,此处装配要求严格,不能更改造型,所以模具的改模只能在现有的造型基础上进行优化,解决变形超差问题。

通过调整壁厚减小区域之间的收缩差异有2个方案:一是增加辅助流道,加强主装配边的保压,使该区域成型更致密,减小区域的收缩,进而减小与大平面的收缩差异;二是制品靠近主装配边附近的大平面壁厚加厚,减小因壁厚差异造成的收缩不均。

(1)待成型制品从浇口处向主装配边方向增加辅助流道,传递更高的注射压力给主装配边,增强保压效果。辅助流道形状如图8 所示,宽50 mm,深0.5 mm,与大平面壁厚相交处设计渐变壁厚过渡。

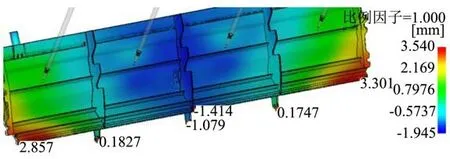

但制品的实际试模结果与分析结果出现较大差异,装配边的变形量较大,约为8 mm左右,销孔处轴心偏差导致制品无法装配,如图3、图4 所示。通过现场各种工艺调整,如保压压力、水温分布等,均无法将变形量控制在合格范围内,模具需要制定改模方案,重新调整。

机器人的位姿估计是移动机器人要实现自主导航的一个重要环节。移动机器人的位姿是指移动机器人的位置和姿态,需要解决移动机器人定位和姿态获取问题。

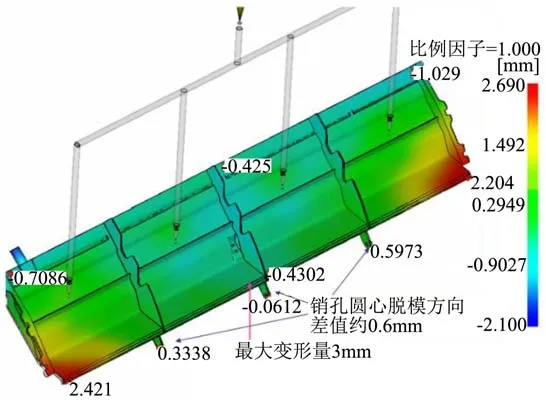

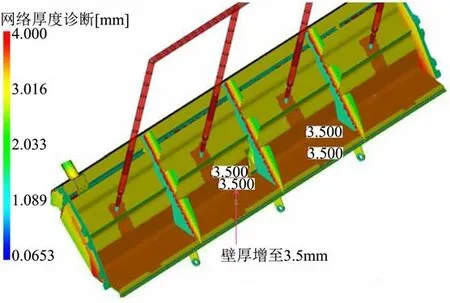

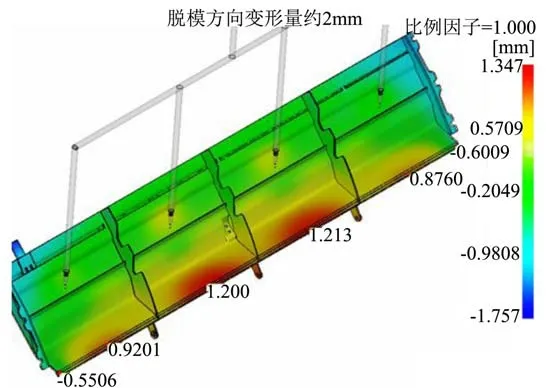

对更改后制品进行CAE 分析,如图11 所示,采用此方案制品脱模方向的变形得到进一步改善,主装配边脱模方向最大变形量由方案一的3.7 mm 减小至3.0 mm。为了减小变形量,进一步扩大制品壁厚增厚的区域,如图12所示。CAE 模流分析结果如图13 所示,制品脱模方向的变形问题得到解决,脱模方向最大变形量减小至2.0 mm,销孔处轴心差值控制在0.5 mm 以内,达到客户要求的技术指标,且此方案改模工艺简单,改模成本和工期都得到客户认可,确定为最终改模方案。

财政体制即政府间财政关系,通过不同层级之间政府的事权、财权、支出责任划分以及配以科学的转移支付制度,实现不同层级政府之间的权责配置,推进政府间治理的现代化。中国在从高度集中的计划经济体制迈向现代市场经济体制的过程中,财政体制相应进行了一系列改革,从计划经济时期的政府间关系的调整,到改革开放以来行政性改革的探索,再到适应市场经济体制改革要求的分税制改革,核心问题是在探索政府间权责划分的问题,总体上是由原来的部门“条条”决策为主转向扩大地方“块块”的自主权,从行政性分权到经济性分权,从收入端自有财力的自主决策到支出端自主权的诉求,逐步完善政府间治理体制机制。

4 试模验证

按照上述最终改模方案修改后进行试模验证,制品主装配边的变形量控制在1.8 mm 以内,满足制品装配要求,销孔与销轴偏差控制在0.2 mm 以内,转动配合的销轴可以装配到位,转动顺畅,试模样件如图14所示。经试模验证,模具更改方案解决了制品的变形量超差问题,满足制品装配的各项技术要求。

5 结束语

模具研制具有个性化定制的特点,制品结构不同,模具结构也随之变化,因此模具设计、制造过程中经常会产生一些异常问题,需要技术人员制定合理的方案进行解决。针对改善变形缺陷的模具调整首先通过CAE 模流分析进行模拟仿真,排查缺陷产生的原因,制定多种解决方案,根据分析结果的趋势判断方案的可行性,最终形成模具调整方案,原则上要求最终方案尽量简单,易于实现,更改成本较低。

[1]傅 建,姜勇道.Moldflow 设计指南[M].成都:四川大学出版社,2010:126-133.

[2]马兆强,王传奇.基于Moldflow 的汽车座椅护板模具优化设计[J].模具工业,2022,48(3):55-60.

[3]王 月.基于Moldflow 仿真分析的格栅注射模设计[J].模具工业,2022,48(5):47-52.