预应力碳纤维修复含裂纹钢板的应力强度因子分析

2022-08-23杨岭张飞凡朱艳黄罡张晓春张玉

杨岭, 张飞凡, 朱艳, 黄罡, 张晓春, 张玉*

(1. 中国石油大港油田分公司对外合作项目部, 天津 300280; 2. 中国石油大学(北京)安全与海洋工程学院, 北京 102249; 3. 中国石油大港油田分公司石油工程研究院, 天津 300280)

海洋油气开发平台作为海上油气勘探、开发、生产及运输的重要装备,是由具有足够强度的钢结构制成。海洋平台的工作环境恶劣,在服役期间长期受海水腐蚀,风、浪、流等疲劳载荷的作用,极易出现构件腐蚀、疲劳裂纹的现象,从而导致结构系统整体性能退化,使用寿命剧急剧下降,造成巨大的经济损失[1-2]。钢板是海洋平台钢结构中最常见的形式,在平台上使用量大,出现疲劳裂纹是钢结构的众多失效形式中最为严重的一种。因此,对比研究含裂纹钢板在修复补强前后的力学性能是提高平台的力学性能、实现延长服役期的目标的重要一步。

碳纤维复合材料(carbon fiber reinforced polymer,CFRP)凭借其密度小、强度高、刚度高、耐腐蚀、施工方便、疲劳性能良好等优点,许多国内外学者将CFRP应用在钢结构的加固修复补强技术中[3-6]。陈团海等[7]提出了一种基于子模型技术的应力强度因子计算公式,建立了CFRP修复某冰区海洋导管架平台含裂纹管节点的有限元模型,并对修复效果进行了评估。张凯等[8]以立管为研究对象,考虑管道的裂纹长度和工作压力的影响,对碳纤维增强型复合材料修复模型进行分析,通过对比裂纹尖端的应力强度因子完成修复效果的评估。Aljabar等[9]以含有中心斜裂纹的钢板为研究对象,考虑了裂纹的不同倾角对CFRP修复效果的影响,研究发现,当CFRP板内材料纤维的轴向方向与裂纹开裂方向垂直时,CFRP修复后的钢板具有更优异的力学性能。Li等[10]针对含中心斜裂纹的钢板,考虑了在未修复和使用双面CFRP修复的情况下,在拉伸疲劳载荷作用下的应力强度因子和疲劳裂纹扩展寿命的变化规律。研究表明,CFRP修复具有很明显的增强效果。Kean等[11]基于实验和有限元方法的对比结果,讨论了CFRP粘贴宽度对钢板疲劳寿命的影响,研究发现,对于含中心裂纹钢板,采用更宽的CFRP片进行修复会有更高的疲劳寿命。综上所述,目前的较多研究均是以应力强度因子为评价指标对CFRP修复钢结构的修复效果进行评价,而对预应力CFRP影响修复效果的研究较少。因此,现建立碳纤维修复含裂纹钢板的有限元模型,研究碳纤维修复及不同预应力碳纤维修复时应力强度因子的变化规律,为老平台的修复补强作业提供技术参考。

1 模型建立

大港油田赵东合作区块由6座作业生产平台组成,其中ODA、OPA平台是在2002—2003年最早投入使用的两座,设计服役期为20年,根据设计要求,平台已经到达服役期限。通过对老平台损伤的修复和增强可延长其寿命,使其继续服役,达到降本增效的目的。IDP 开发工程平台如图 1所示[12]。老平台甲板及其他部位容易出现裂纹等缺陷,如图 2所示。

图1 赵东合作区块IDP 开发工程平台Fig.1 Zhaodong oil field IDP development engineering platform

图2 平台局部结构裂纹Fig.2 Cracks of platform

1.1 CFRP修复钢板几何模型

在裂纹尺寸较小时,可忽略钢结构几何边界对裂纹强度的影响。建立了含裂纹钢板的几何模型,如图 3所示,钢板的材料为Q235,钢板的长度为500 mm,宽度为70 mm,厚度为8 mm。为消除钢板边界对裂纹影响,设置的裂纹长度为7 mm,裂纹长度与钢板宽度之比为1∶10[13]。

在使用CFRP修复含裂纹钢板的有关实验中,裂纹型式通常为贯穿型裂纹,而对于贯穿型裂纹,修复方式可根据CFRP粘贴的位置不同可分为单面修复和双面修复两种。Aljabar等[9]通过实验研究发现,使用单面修复方式的含裂纹钢板的疲劳寿命可提升至修复前的1.25~2倍,而使用双面修复方式的含裂纹钢板的疲劳寿命可提升至修复前的2.25~8倍。为了更大限度地体现CFRP修复能增强含裂纹钢板的力学性能,选用在建立的含裂纹钢板模型上使用CFRP双面修复方式,修复示意图如图 4所示。

图3 含裂纹钢板示意图Fig.3 Schematic diagram of steel plate with crack

Liu等[14]通过研究发现,碳纤维布的长度为含裂纹钢板长度的50%是修复效果增强的临界值,即当碳纤维长度超过钢板长度的50%时,修复效果增加幅度非常微弱。因此,综合考虑修复工艺的经济型与修复效果,在建立的模型中,碳纤维布模型尺寸为长250 mm,宽70 mm(等同于钢板宽度)。碳纤维布层数为5层时,CFRP修复含裂纹钢板具有较好的力学性能表现[14]。在建立CFRP修复钢板的几何模型时,依据碳纤维布层数为5层的厚度建立CFRP层,单层CFRP层厚度为0.22 mm。钢板的材料力学性能参数如表 1所示,CFRP的材料力学性能参数见表2,黏结剂的材料力学性能参数见表3。

图4 CFRP修复含裂纹钢板示意图Fig.4 Cracked steel plate repaired by CFRP

表1 Q235材料力学性能参数Table 1 Material properties of steel plate with crack

表2 T700碳纤维材料力学性能参数Table 2 Material properties of CFRP

表3 Araldite 2015黏结剂力学性能参数Table 3 Mechanical properties of adhesive

1.2 有限元模型

采用ABAQUS软件围线积分计算方法计算裂纹尖端的应力强度因子,对裂纹前缘附近网格进行局部细化从而得到更准确的结果。基于所建立的几何模型,考虑围线积分法对有限元模型的要求,建立的CFRP修复含裂纹钢板的有限元模型如图 5所示。

有限元模型的边界条件设置,如图 6所示。在仿真分析的过程中,设置钢板只能在Y轴方向上移

图5 CFRP修复含裂纹钢板有限元模型Fig.5 Finite element model of cracked steel plate repaired by CFRP

图6 载荷设置及边界约束Fig.6 Load setting and boundary constraints

动,钢板左端的约束条件为全约束,软件中设置为ENCASTRE(U1=U2=U3=UR1=UR2=UR3=0),在ABAQUS中设置静态隐式分析步计算。为避免分析结果出现较大的误差,选取的最大载荷为钢板的端部拉力100 kN,转换成钢板端部的拉应力为178 MPa,为76%的钢材屈服应力。

在网格划分中,对划分的不同区域进行了网格类型设置,裂纹尖端区域使用的网格类型为C3D6,其他网格类型为C3D8R,网格模型如图 7所示,其中,CFRP修复后含裂纹钢板的网格类型设置与未修复含裂纹钢板一致。

1.3 网格无关性验证

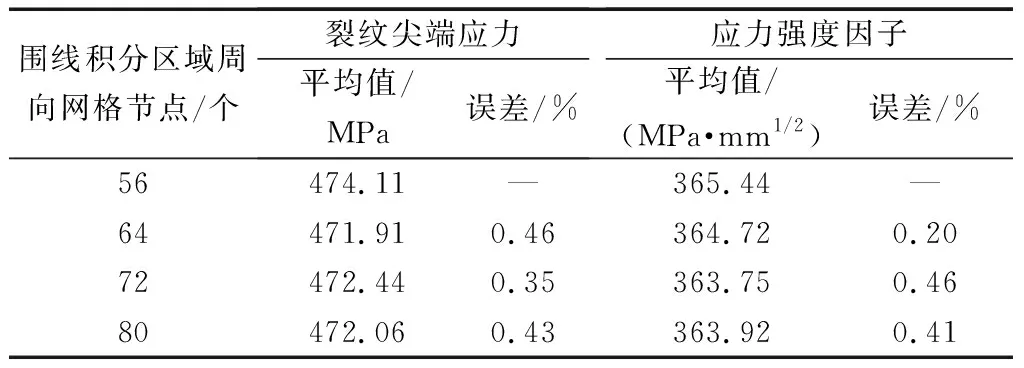

在有限元计算中,网格的大小与数量对计算结果的精度有很大影响。因此,对建立的模型进行网格的无关性验证是保证计算结果具有准确性的必要一步。针对未修复含裂纹钢板和使用无预应力CFRP修复含裂纹钢板,以裂纹尖端应力和应力强度因子为评价指标,进行网格无关性验证。在网格设置中,对裂纹尖端的围线积分区域进行网格细化,具体表现为如图 7(a)中圆形区域的周向网格节点数量的变化。如表4、表5所示,随着围线积分区域周向网格节点数量的增加,裂纹尖端应力和应力强度因子平均值均趋于稳定。其中,每一项的误差分析均是基于周向网格节点为56的相应结果来进行计算的。考虑到分析过程的计算效率和避免网格数量过多导致的分析结果不收敛,选取围线积分区域的周向网格节点数为64。

图7 网格模型Fig.7 Mesh model

表4 模型网格大小对裂纹尖端应力及应力强度 因子影响(未使用CFRP修复钢板)Table 4 Effect of model mesh size on crack tip stress and stress intensity factor (steel plate without CFRP repair)

表5 模型网格大小对裂纹尖端应力及应力强度 因子影响(无预应力CFRP修复钢板)Table 5 Effect of model mesh size on crack tip stress and stress intensity factor (steel plate repaired with non-prestressed CFRP)

1.4 模型验证

为验证通过有限元模型计算应力强度因子的准确性,选取单裂纹未修复模型,钢板长500 mm,宽70 mm,厚度为8 mm,初始裂纹长度为7 mm,拉伸载荷178 MPa,基于《应力强度因子手册》[15]给出的带有中心直裂纹的钢板在轴向拉应力作用下裂纹尖端应力强度因子的计算公式,如式(1)、式(2)所示,计算的应力强度因子值为590.20 MPa·mm1/2。

(1)

(2)

式中:b为钢板宽度;a为裂纹长度的一半;K为应力强度因子;σ为拉伸载荷。

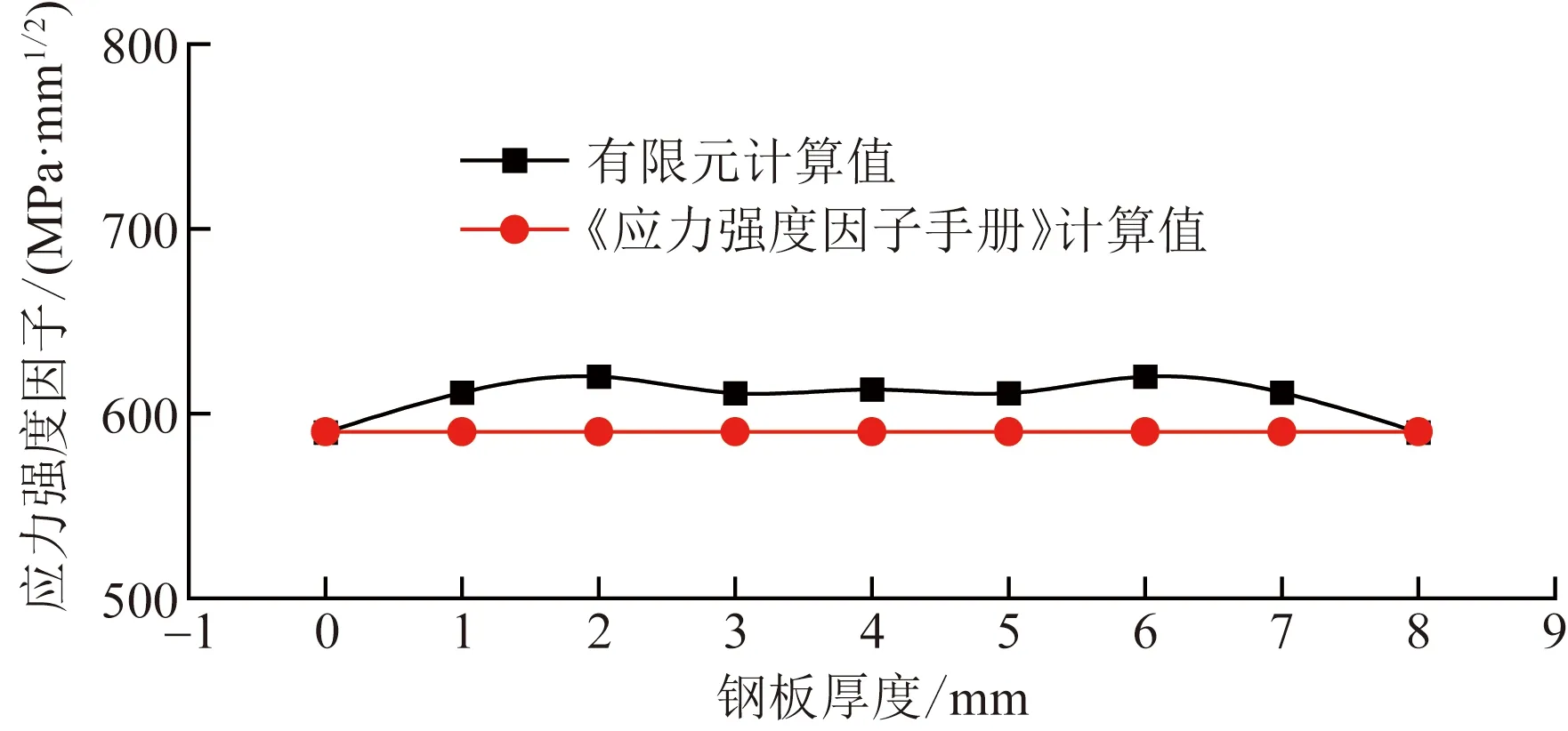

利用有限元模型计算的裂纹前缘的应力强度因子沿钢板厚度方向上的分布如图8所示,对于应力强度因子出现的在钢板厚度方向数值不同的现象,已有相关研究指出[16],对于有限厚度板穿透性裂纹,其裂纹前缘的应力强度因子沿厚度方向是不均匀的,应力强度因子的最大值与其沿钢板厚度方向上的位置有关。

为方便研究,裂纹尖端的应力强度因子均沿厚度方向取平均值,有限元模型计算的裂纹尖端的应力强度因子平均值为608.92 MPa·mm1/2,与应力强度因子手册计算值的相对误差是3.17%。通过误差分析可以看出,所建立的含裂纹钢板有限元模型能够满足评价预应力CFRP修复含裂纹钢板修复效果的误差精度。

图8 数据对比图Fig.8 Data comparison

2 含裂纹钢板的有限元分析

2.1 含裂纹钢板应力分析

含裂纹钢板在受到拉伸载荷作用时,裂纹尖端会产生应力奇异的现象,并且此处的应力为最大,因此,以裂纹尖端应力作为评价CFRP修复对含裂纹钢板具有修复效果的指标之一。CFRP修复钢板前后钢板的Mises应力云图如图9所示。

由图9(a)可知,未使用CFRP对含裂纹钢板进行修复时,钢板的裂纹尖端应力值为3 520.19 MPa。由图9(b)可知,使用无预应力CFRP对含裂纹钢板进行修复,钢板的应力分布区域与修复前一致,裂纹尖端的应力值为471.91 MPa,相比修复前的钢板应力最大值,裂纹尖端的应力降低了86.59%。由图9(c)可知,使用预应力50 MPa的CFRP对含裂纹钢板进行修复,钢板的应力分布区域与修复前和使用无预应力CFRP修复的区域类似,裂纹尖端的应力值为404.28 MPa,相比修复前的钢板应力最大值,裂纹尖端的应力降低了88.51%。综合以上结果表明:使用CFRP修复含裂纹钢板可降低裂纹尖端的应力;使用含预应力的CFRP进行修复会更大程度的降低钢板上裂纹尖端的应力。

图9 修复前后含裂纹钢板应力云图Fig.9 Stress nephogram of cracked steel plate before and after repair

2.2 裂纹尖端应力强度因子计算

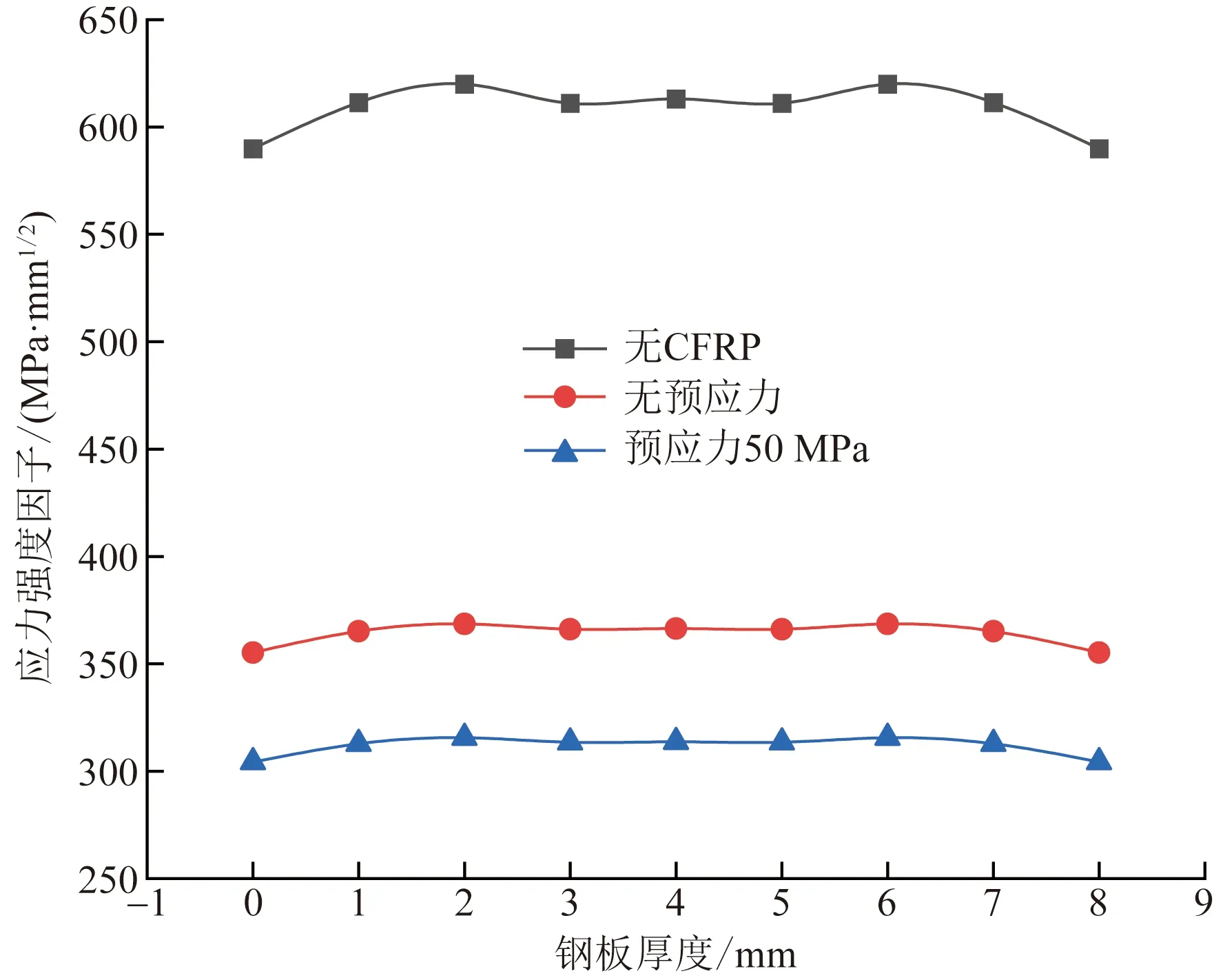

为了进一步研究CFRP修复含裂纹钢板的修复效果,利用有限元模型计算了含裂纹钢板在未修复、使用无预应力CFRP修复以及使用预应力为50 MPa的CFRP修复时的应力强度因子,分析结果如图10所示。

含裂纹钢板在未修复时裂纹尖端的应力强度因子平均值为608.92 MPa·mm1/2;在使用无预应力CFRP修复时裂纹尖端的应力强度因子平均值为364.10 MPa·mm1/2,相比未使用CFRP修复的裂纹尖端应力强度因子减小了40.21%;在使用预应力为50 MPa的CFRP修复时裂纹尖端的应力强度因子平均值为311.81 MPa·mm1/2,相比未使用CFRP修复的裂纹尖端应力强度因子减小了48.79%。

图10 含裂纹钢板修复前后裂纹尖端应力强度因子详情Fig.10 Stress intensity factor at crack tip of cracked steel plate before and after repair

2.3 预应力对裂纹尖端应力强度因子的影响

对CFRP施加预应力会降低钢板上裂纹尖端应力强度因子。因此,研究了钢板裂纹尖端的应力强度因子随CFRP预应力变化的趋势。图11展示了在固定裂纹长度(7 mm)条件下,钢板裂纹尖端的应力强度因子随CFRP预应力变化的规律。

由图11可知,在固定裂纹长度条件下,钢板裂纹尖端的应力强度因子大小随CFRP预应力的增大而显著减小,并且裂纹尖端应力强度因子的变化趋势相同。其中,使用预应力为10、20、30、40及50 MPa的CFRP修复钢板的裂纹尖端的应力强度因子平均值分别为353.64、343.19、332.73、322.27、311.81 MPa·mm1/2。以无CFRP修复的钢板的裂纹尖端的应力强度因子平均值为基准,用预应力为10~50 MPa的CFRP修复的钢板上裂纹尖端的应力强度因子平均值下降的幅度分别为41.92%、43.64%、45.36%、47.08%和48.79%。很明显可以看出,随着对CFRP施加预应力的增大,CFRP对含裂纹钢板的修复效果越好。

图11 应力强度因子随CFRP预应力的变化规律Fig.11 Variation of stress intensity factor with prestress of CFRP

2.4 预应力与应力强度因子关系拟合

通过前面的研究,结果表明预应力对于降低裂纹尖端的应力和钢板的应力强度因子有很好的促进作用。为更加方便快捷地计算该计算模型中不同预应力作用下,钢板的应力强度因子的具体值,拟合了CFRP上预应力与应力强度因子的变化关系,关系式如式(3)所示,拟合曲线如图12所示。

(3)

式(3)中:Ky为应力强度因子预测值,MPa·mm1/2;a为裂纹长度的一半,a=3.5 mm;Ppre为预应力,MPa。需要注意的是,CFRP上加载的预应力在黏结层上产生的压应力最大不应超过黏结剂的最大抗压强度,并且在对钢板施加拉伸载荷时,黏结层上产生的拉应力最大不应超过黏结剂的最大抗拉强度。

图12 应力强度因子与预应力拟合关系Fig.12 Fitting relationship between Stress intensity factor and prestress

3 结论

海洋石油钻井作业平台和生产作业平台上使用的钢板出现裂纹会对整个作业周期的安全性产生极大的影响,而碳纤维复合材料(CFRP)修复工艺作为一种快速便捷、高效、成本低的修复方法已经成为许多工程结构的修复补强作业的首要选择。在现有的CFRP修复技术研究基础上,通过对CFRP施加预应力,以裂纹尖端应力和应力强度因子为评价指标,研究了预应力CFRP对含裂纹钢板的修复效果,通过实例计算和对比分析得到以下结论。

(1)通过对比分析使用无预应力CFRP修复前后,钢板上裂纹尖端的应力及应力强度因子得到:使用无预应力CFRP对含裂纹钢板进行修复,裂纹尖端的应力和应力强度因子分别降低了86.59%、40.21%,说明了CFRP对修复加固含裂纹钢板有十分优异的作业效果。

(2)通过对比分析使用50 MPa预应力CFRP修复前后,钢板上裂纹尖端的应力及应力强度因子得到:使用50 MPa预应力CFRP对含裂纹钢板进行修复,裂纹尖端的应力和应力强度因子分别降低了88.51%、48.79%,说明了在CFRP上加载预应力能够增强修复效果。

(3)通过研究裂纹尖端应力强度因子随CFRP预应力的变化得出:相比于未修复含裂纹钢板的应力强度因子平均值,用预应力为10、20、30、40、50 MPa的CFRP修复的钢板上裂纹尖端的应力强度因子平均值下降的幅度分别为41.92%、43.64%、45.36%、47.08%和48.79%。说明钢板上裂纹尖端的应力强度因子平均值随着CFRP上预应力的增大而减小。

(4)通过研究CFRP上预应力与钢板应力强度因子之间的变化关系,拟合出了二者之间的关系公式。