冷却系统节温器部件的流阻分析及结构改进

2022-08-23谭礼斌袁越锦黄灿王萍

谭礼斌, 袁越锦, 黄灿, 王萍

(1.陕西科技大学机电工程学院, 西安 710021; 2. 隆鑫通用动力股份有限公司技术中心, 重庆 400039)

发动机冷却系统作为车辆系统中不可或缺的一部分,冷却系统的散热性能及整体阻力的大小是直接影响发动机正常使用和燃油经济性的重要评价参数[1]。因此,在冷却系统开发时需要重点关注冷却系统阻力及系统散热性能评估。随着时代发展,高功率及高动力性发动机的迅速发展,给发动机冷却系统提出了更为苛刻的开发目标。冷却系统的研究主要包括水套分析、散热器性能分析及系统阻力匹配等[2-4]。冷却系统中主要部件包括冷却水套、水泵、散热器、节温器及连接管路。水泵是作为冷却系统的动力源,其流量工作点由外部系统阻力匹配确定。冷却水套和散热器都是用于发动机散热的主体部件,散热性能明确后,其阻力特性基本可以确定。节温器是冷却系统中用于实现散热流量分配的重要部件,通过冷却液温度控制节温阀开度来实现流量分配,确保发动机工作在适宜的温度。节温器中节温阀大小及其管路匹配是影响整个系统阻力的重要影响因素。冷却系统阻力较大,往往发生在节温阀选型及管路匹配环节。因此,研究节温器对冷却系统阻力影响显得尤为重要。目前,随着计算机仿真技术的广泛应用,采用“虚拟仿真开发”平台实现机械产品性能评估及改进的方法已是机械行业的发展趋势。李夔宁等[5]采用实验和仿真相结合的方法对散热器性能进行了分析及验证,为散热器开发提供了数据支撑。刘吉林等[6]选取一维分析的边界进行三维计算获得了与实验更为接近的节温器主阀压力值。张敏等[7]采用Fluent对板翅式散热器传热性能进行了分析,得出铜翅片传热性能优于铝翅片。景琦等[8]采用Fluent软件分析了不同海拔高度对冷却系统中散热器部件散热性能的影响。由此可见,基于计算流体动力学(computational fluid dynamics,CFD)模拟的流场可视化方法可为产品研发及结构改进提供理论指导[9-12]。

某摩托车冷却系统阻力偏大,造成冷却系统漏水现象,经排查初步确定的原因为散热器及节温器管路系统的总体阻力较大。为研究冷却系统节温器部件的流阻大小,现采用CFD分析方法对散热器、节温器及管路系统流场进行数值模拟研究,依据模拟分析结果对节温器及管路进行选型或结构改进,降低冷却系统阻力,为该冷却系统节温器部件的结构选型提供理论参考及仿真数据支撑。

1 节温器部件流场的物理模型构建

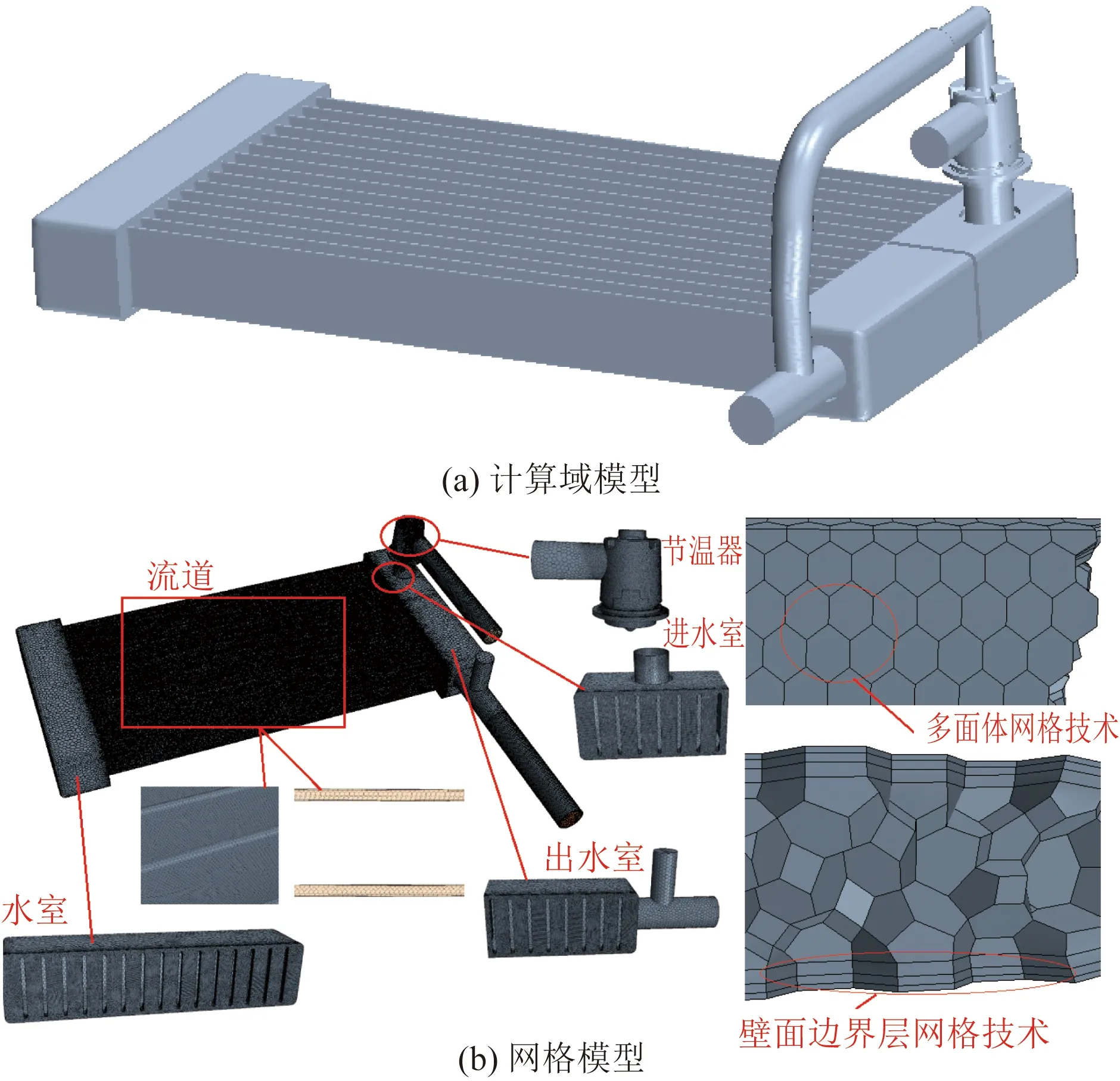

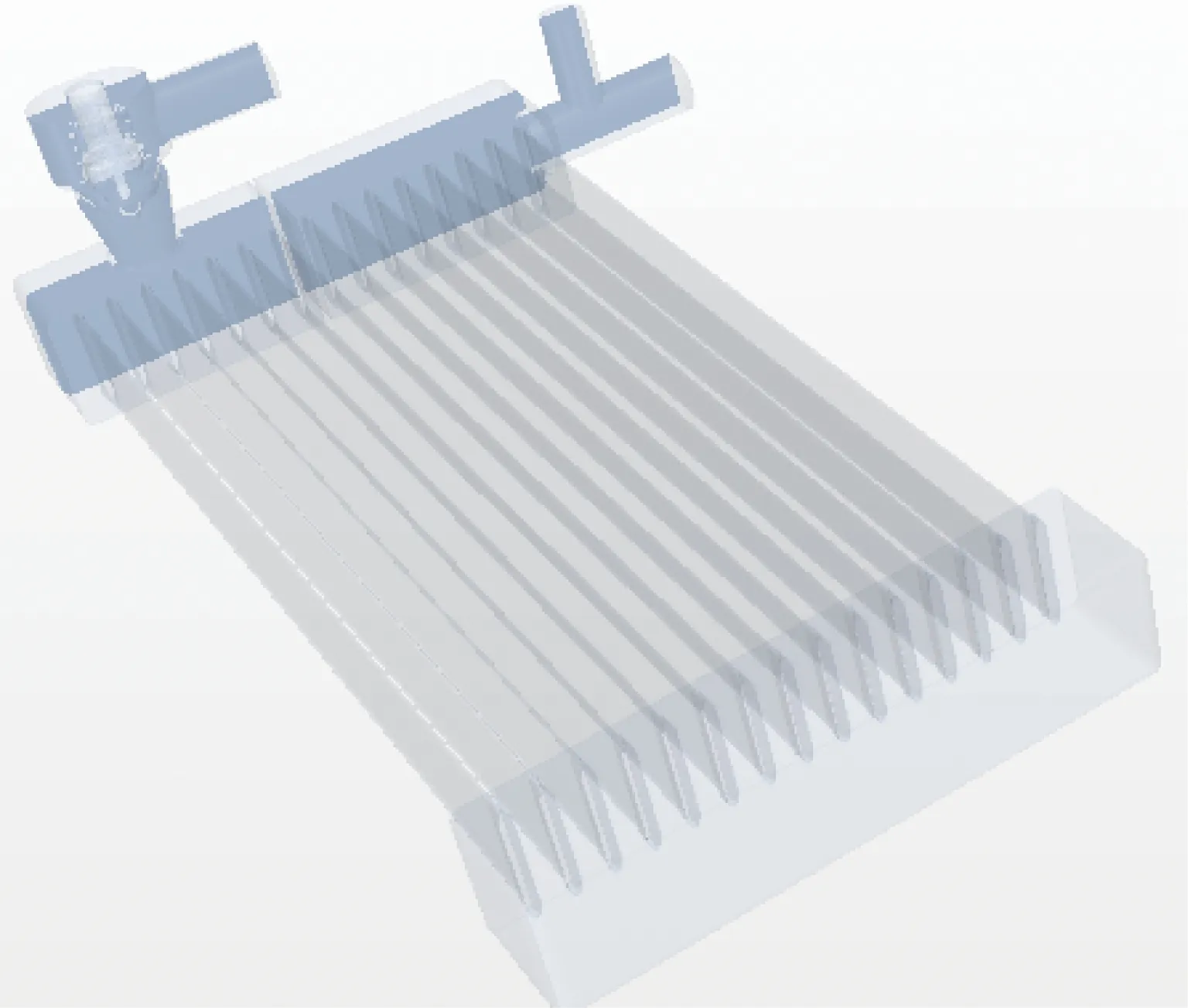

某摩托车散热器、节温器及连接管路的三维模型按照原有样机采用三维绘图软件CATIA 2016 软件按照比例1∶1绘制而成。通过流体计算域提取完成图1(a)所示的计算域模型搭建。网格采用多面体网格和边界层网格技术划分,网格数量为7×106个,网格模型如图1(b)所示。

图1 节温器部件流场的物理模型构建Fig.1 Physical model construction for flow field analysis of thermostat component

2 数学模型及边界条件

选取的冷却液介质为 50%乙二醇和50%水的混合溶液,假设冷却液在整个节温器部件流场计算域中的流动为绝热不可压缩的黏性湍流流动。流体运动遵循质量守恒定律、动量守恒定律和能量守恒定律[13]。湍流模型选用k-ε模型,近壁面区采用标准壁面函数来求解冷却介质的流动问题[14]。尽管各流动控制方程的物理意义不同,但可以表示为如下通用形式[15]。

(1)

式(1)中:ρ为流体密度,kg/m3;u为流体速度,m/s;t为时间,s;φ为通用变量,可代表速度、温度等求解变量;Γ为广义扩散系数;S为广义源项。

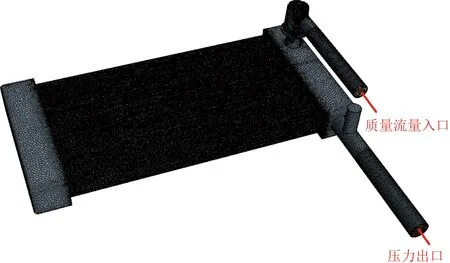

节温器部件流场计算域模型中选取的冷却液介质属性为温度80 ℃,密度 1 038.36 kg/m3,动力黏度为 9.8 ×10-4Pa·s。入口边界设置为质量流量入口,值为0.87 kg/s。出口边界条件设置为压力出口,出口压力为大气压。壁面采用STAR-CCM+中的 Two-layer All Y+ Wall Treatment 函数处理,采用无滑移壁面条件。边界条件示意图如图2所示。

3 计算流体力学分析及结构改进

3.1 模型验证

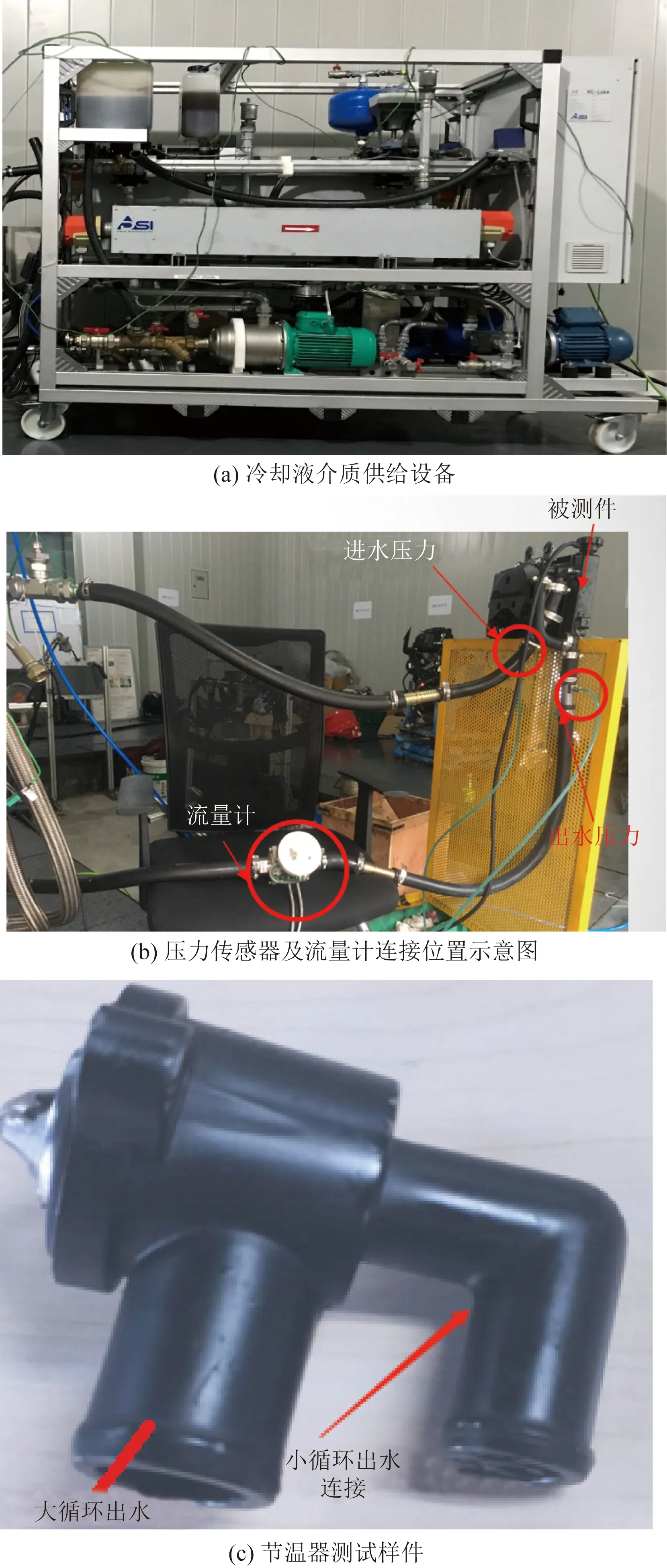

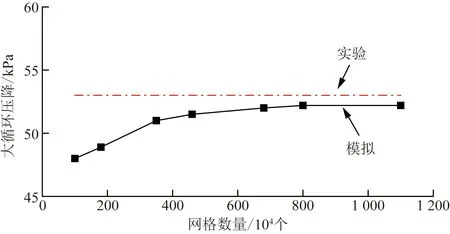

图3为节温器流阻测试实验。冷却液介质供给设备主要用于给外部被测件提供给定测试温度工况下的流量。该设备可实现温度及压力、流量的精准控制。在被测件进出口连接有测压工装,测压工装上预留的压力传感器安装口用于安装压力传感器,在节温器大循环出口的连接管路上串有流量计,用于测试流量。流量计为东京计装流量计EF-AUTO,量程为0~350 L/min;压力采用差压压力传感器PMP 5500测量,量程为0~500 kPa。测试原理是通过供给设备对冷却液介质加温,调节阀门开启比例,通过流量计、压力传感器的测量记录不同流量工况下进口和出口的压力值。图4为流量50 L/min时大循环压降模拟值与实验值的对比。网络数量较低时,模拟值与实验值间的差异较大; 当网格数量接近7×106个时,大循环压降的模拟值趋于稳定,模拟值为51.6 kPa,实验测试值为53 kPa,差值为1.4 kPa,误差为2.6%,表明构建的计算域模型具有较高的预测精度。

图2 边界条件赋予示意图Fig.2 Schematic diagram of boundary condition assignment

图3 节温器流阻测试实验Fig.3 Experimental test for flow resistance of thermostat component

图4 模型验证Fig.4 Model validation

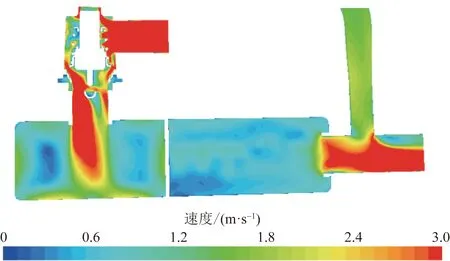

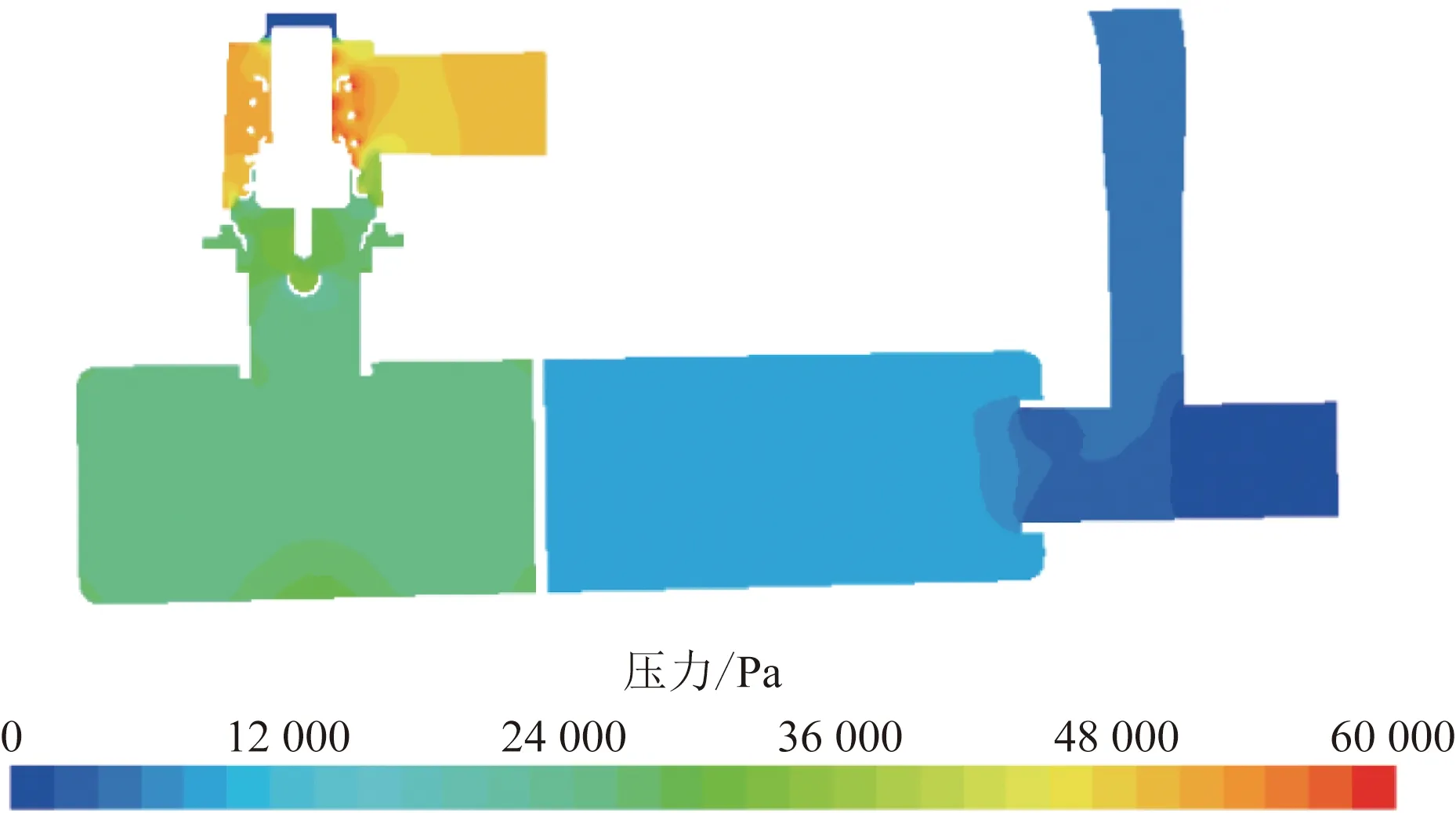

3.2 速度及压力分布

图5为节温器所在处的截面示意图,用于查看该区域的速度及压力变化。图6、图7分别为节温器全开状态下截面速度分布及压力分布云图。可以看出,节温器位置处速度及压力的变化非常大,此处存在较大的流动阻力。节温器此处的压力在50~60 kPa。

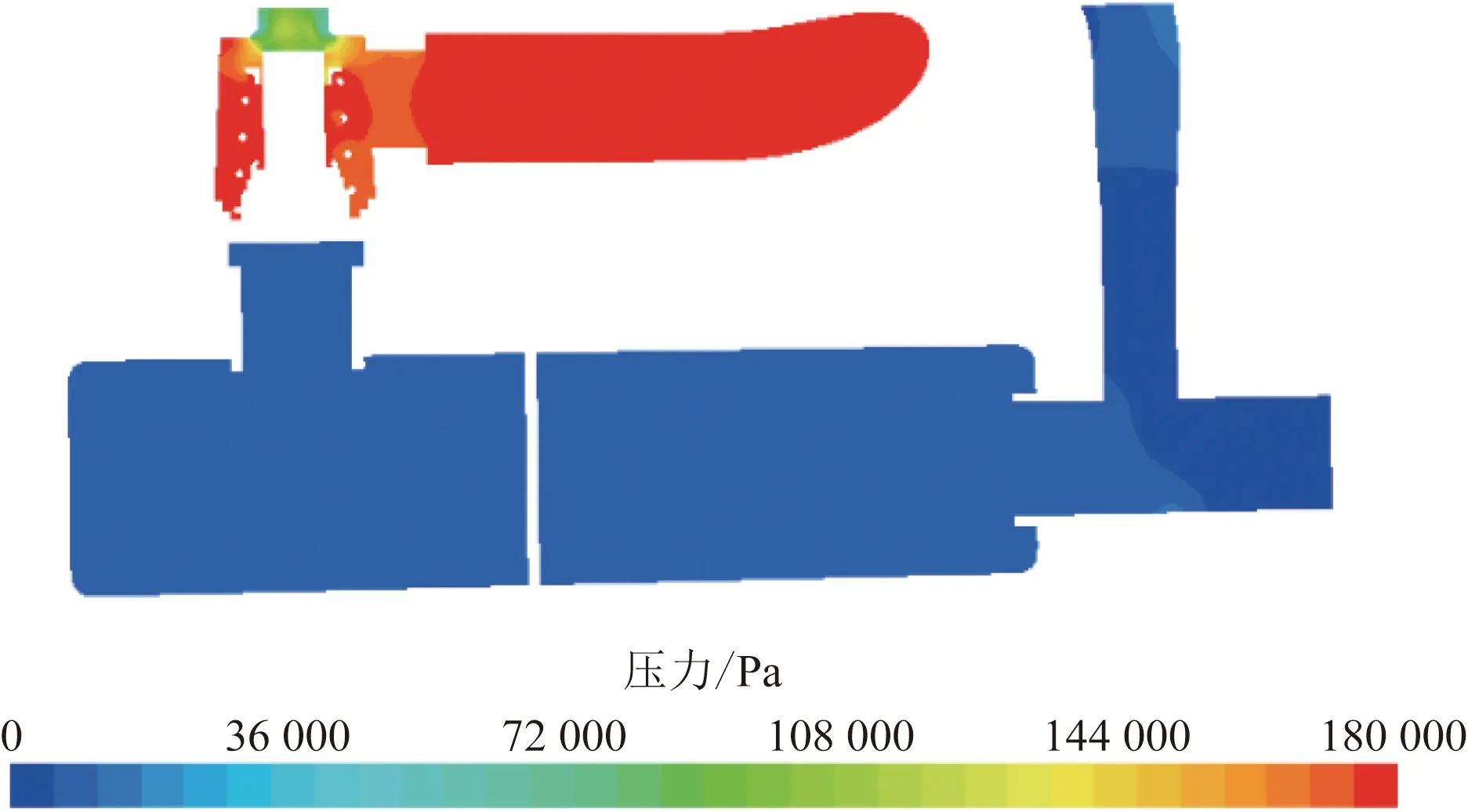

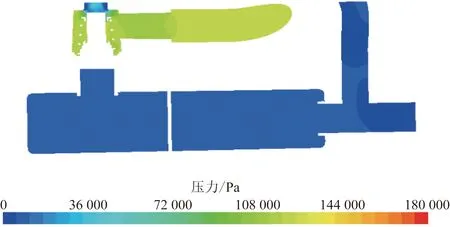

图8为节温器全闭状态(小循环)下的压力分布云图。可以明显看出,节温器处压力最大,最大压力约为187 kPa,压力较大,对冷却系统的总阻力影响较大。因此,需要对该节温器及管路进行结构改进,降低阻力。图9为30 ℃测试温度时节温器全闭状态下小循环流阻特性曲线。流阻特性曲线通过流阻测试实验测量不同流量工况点下流阻值绘制而成。在50 L/min时小循环流阻的实验值为185 kPa,流阻模拟值为187 kPa,差值为2 kPa,误差仅为1.1%,再次验证了构建的节温器流阻计算域模型是可靠的。

图5 截面示意图Fig.5 Sketch for plane section

图6 节温器全开状态下截面速度分布Fig.6 Velocity distribution of plane section at full open state of thermostat

图7 节温器全开状态下截面压力分布Fig.7 Pressure distribution of plane section at full open state of thermostat

图8 节温器全闭状态下截面压力分布Fig.8 Pressure distribution of plane section at closed state of thermostat

图9 节温器全闭状态下小循环流阻特性曲线Fig.9 Flow resistance characteristic curves of small circulation at closed state of thermostat

3.3 结构改进及流场结果对比

根据流场分析结果,小循环流动阻力较大。为了改善该节温器全开状态下小循环流阻,提出了3种改进方案。

方案1:选择一个比现有节温器较大的节温器结构,并将外部内径11 mm的管路改为外部内径为16 mm的连接管。结构对比如图10所示。

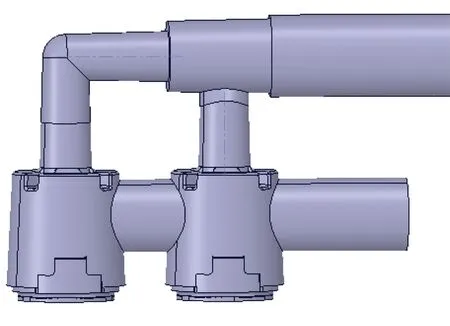

方案2:将原来单节温器改成双节温器串联结构,达到改善阻力的目的,缺点是成本增加。双节温器结构如图11所示。

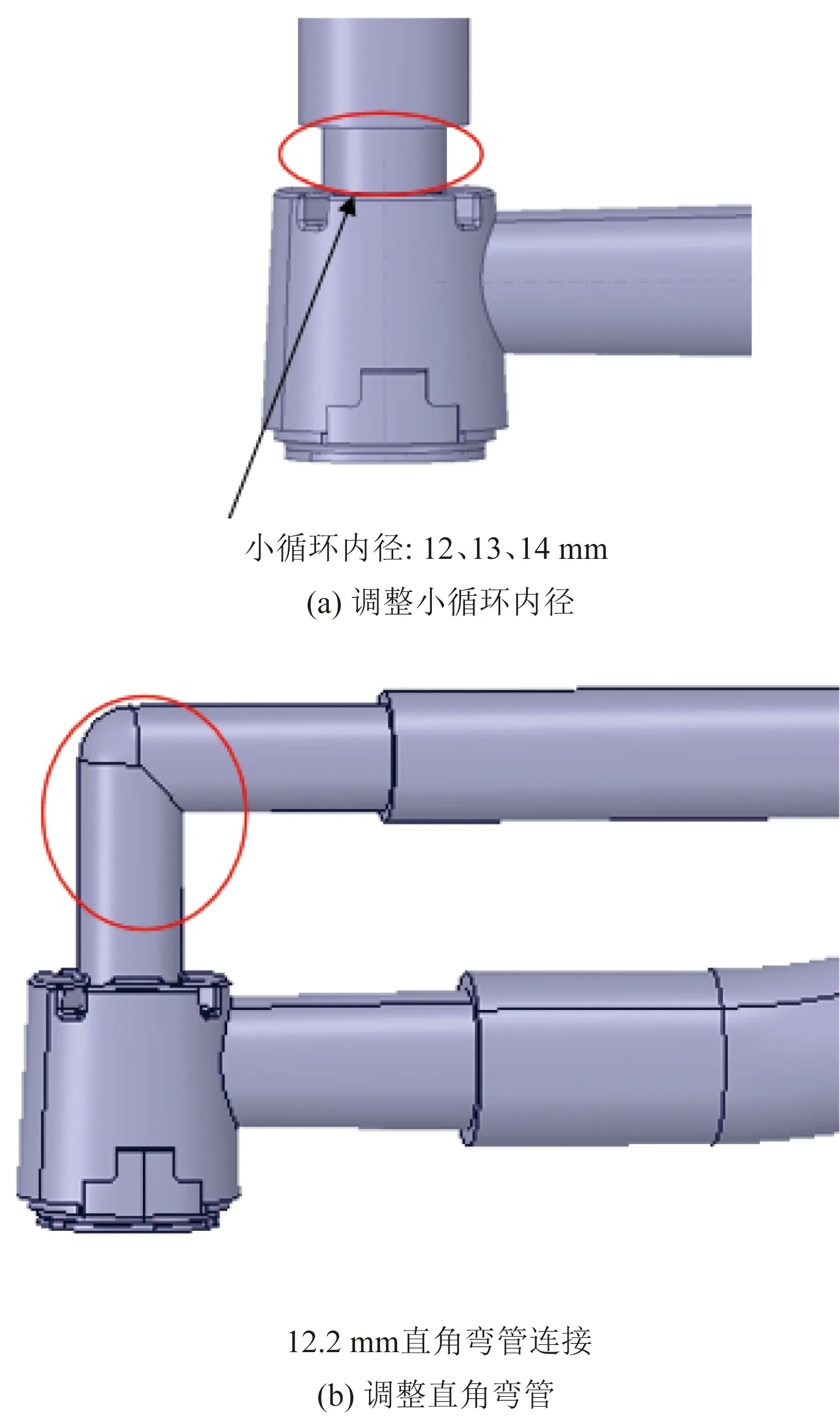

方案3:在原节温器状态下仅调整小循环连接管路内径,达到改善阻力目的。优点是改动最小,便于快速应对解决冷却系统总阻力偏大的问题,缺点是仅调整管路大小对小循环阻力改善幅度不会太大。调整小循环连接管路的结构示意及说明如图12所示。

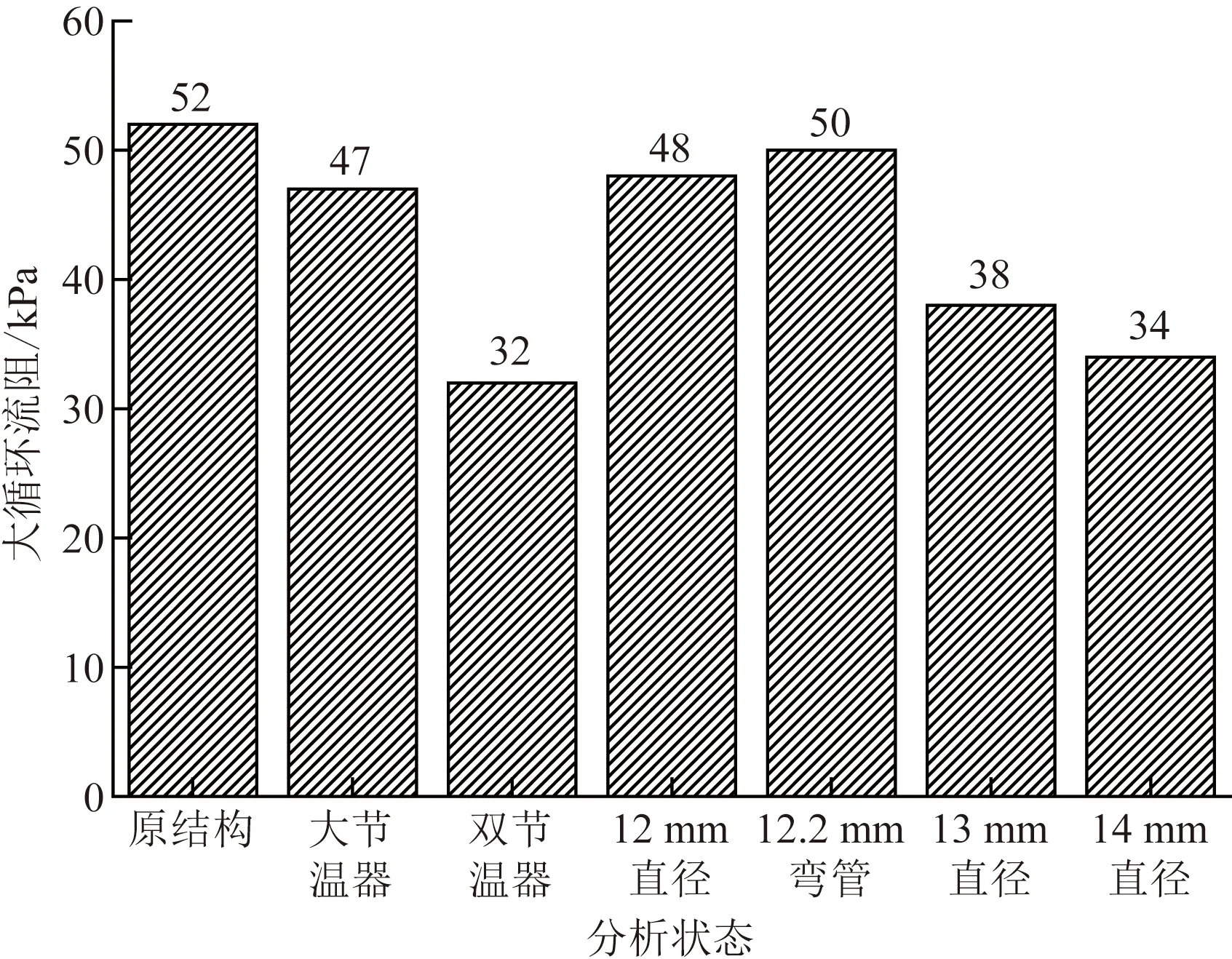

图13为节温器全开状态时大循环流阻对比分析图。大节温器状态和双节温器状态的大循环流阻分别为47 kPa和32 kPa,相比原节温器分别降低5 kPa和20 kPa,降低幅度为9.6% 和38%。双节温器状态大循环流阻最小,改善效果最为明显。在原节温器状态下调整小循环连接管路,随着管路直径增大,流阻减小,管路直径为14 mm时,大循环流阻为34 kPa,相比原结构降低18 kPa,降幅为34.6%。小循环管路内径越大,会导致从小循环流失的冷却液流量占比越多,对冷却系统的整体散热性能不利,因此需要结合小循环流失流量占比情况来合理选择小循环连接管路内径值。

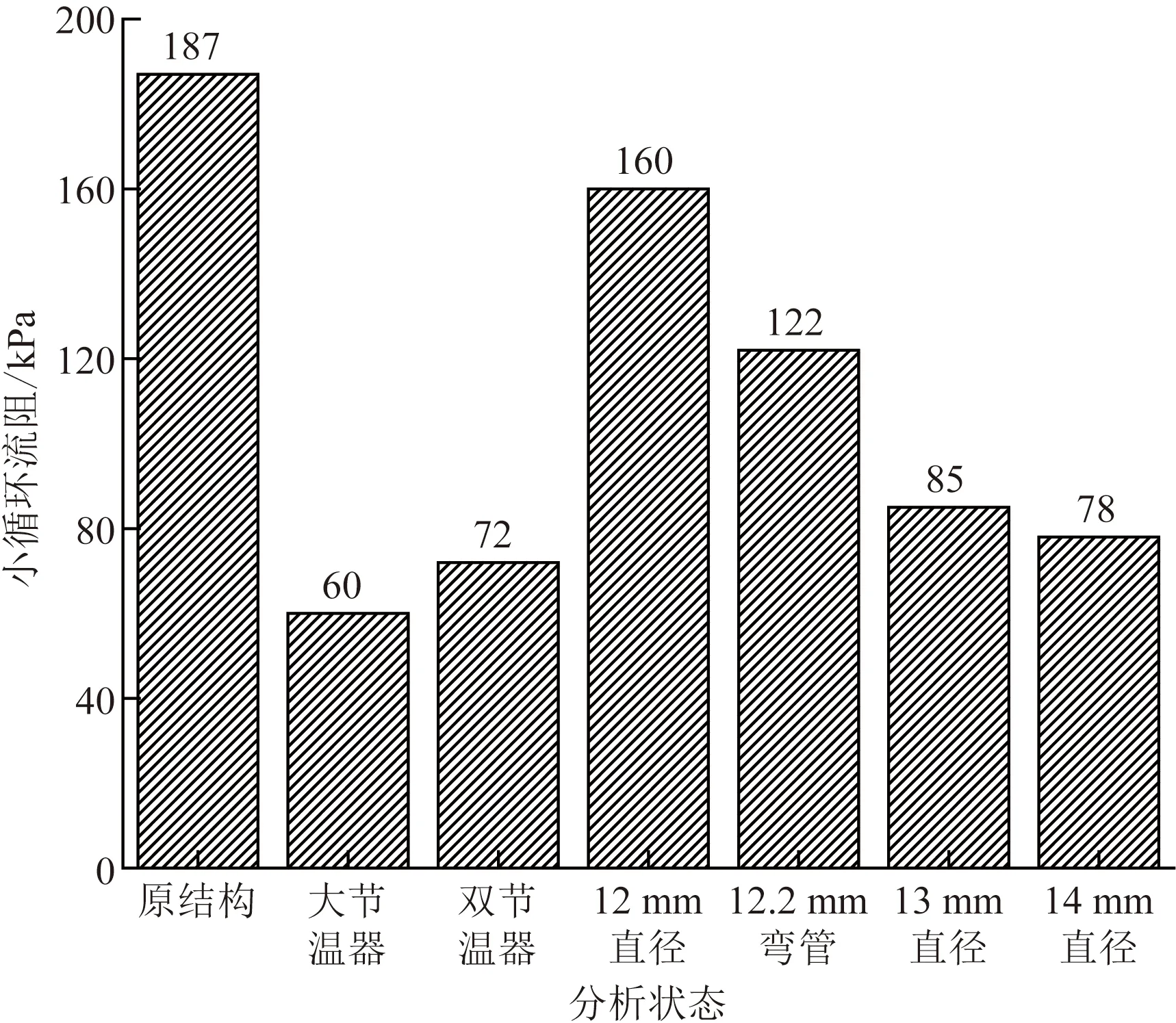

图14为节温器全闭状态时小循环流阻对比分析图。大节温器状态和双节温器状态的小循环流阻分别为60 kPa和72 kPa,相比原节温器的小循环流阻187 kPa分别降低127 kPa和115 kPa,降低幅度为67.9% 和61.5%。大节温器状态小循环流阻最小,改善效果最为明显。双节温器流阻越高于大节温器状态的原因是双节温器管路增大,管路阻力有所增大。在原节温器状态下调整小循环连接管路,随着管路直径增大,小循环流阻减小,管路直径为14 mm时,小循环流阻为78 kPa,相比原结构降低109 kPa,降幅为58.3%。

图10 节温器改进方案1Fig.10 The improved design scheme 1 for thermostat

图11 节温器改进方案2(双节温器结构)Fig.11 Improved design scheme 2 for thermostat (dual thermostat)

图12 节温器改进方案3-调整小循环连接管路Fig.12 Improved design scheme 3 for thermostat (adjust connecting pipe for small cooling circuit)

图13 节温器全开状态大循环流阻对比分析图Fig.13 Flow resistance comparison of big cooling circuit at full open state of thermostat

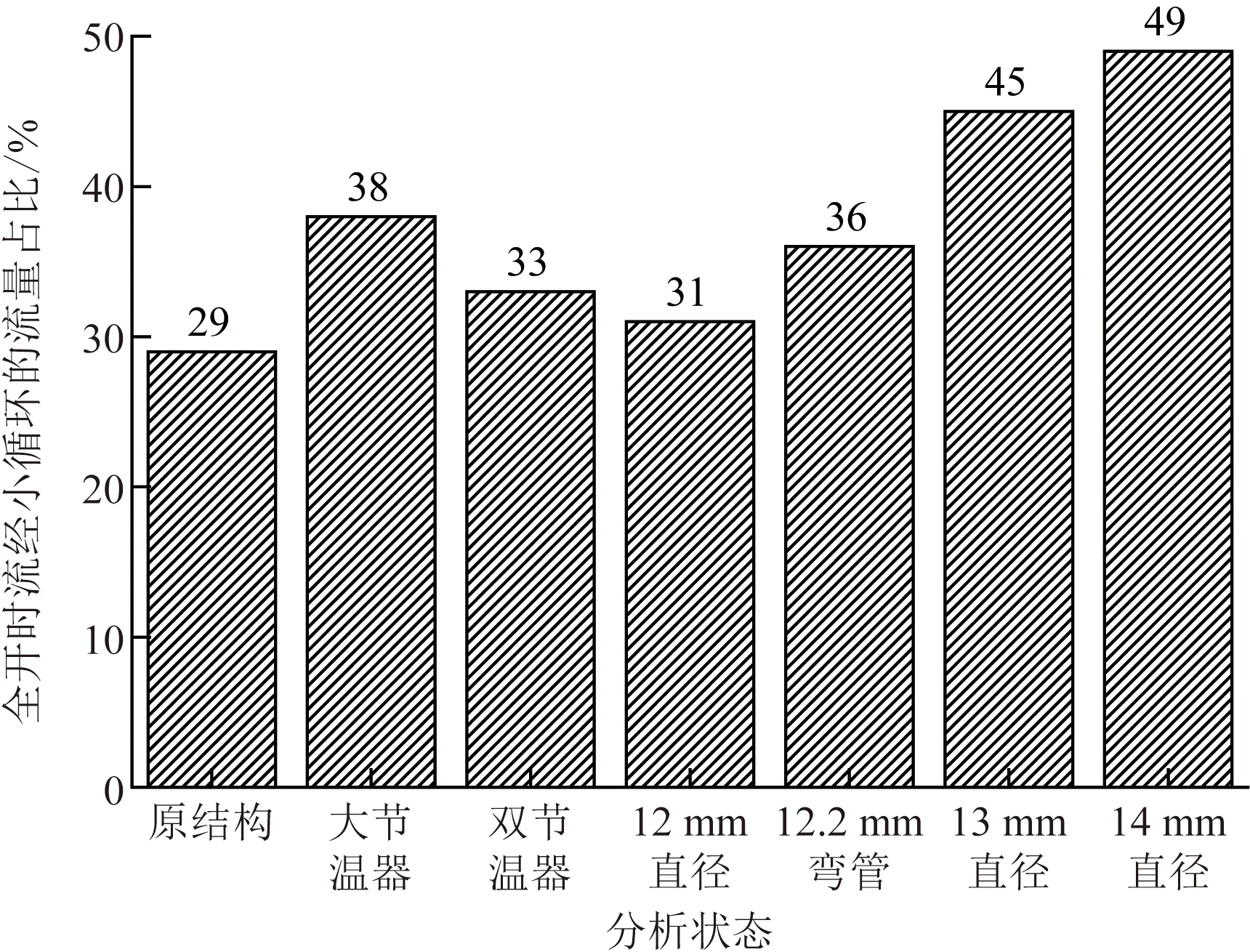

图15为节温器全开时流经小循环的流量占比对比分析图。可以看出,原结构小循环流量占比为29%,在原结构基础上仅调整小循环连接管路内径值,随着连接管路内径的增大,流动阻力减小,流经小循环的流量占比越来越大。当管路内径达到13 mm及以上时,小循环流量占比已达45%以上,接近总流量的1/2。因此,针对目前该节温器结构,建议小循环连接管路内径值不宜大于13 mm。大节温器和双节温器状态下流经小循环的流量占比分别为38%和33%,流失的流量占比也较大。综合上述分析,可得出如下节温器改进结论。

图14 节温器全闭状态小循环流阻对比分析图Fig.14 Flow resistance comparison of small cooling circuit at full closed state of thermostat

图15 节温器全开时流经小循环的流量占比对比分析图Fig.15 Comparison of flow proportion flowing through small cooling circuit at full open state of thermostat

(1)在不考虑成本的情况下,双节温器大、小循环流阻改善都较为明显,且全开时流经小循环流量的占比为33%,流失流量占比相对增加较少。可考虑此方案作为该节温器改进结构的选择。

(2)在改动尽量小的情况下,12.2 mm弯管大、小循环流阻改善较为明显,小循环流阻为122 kPa,相比原结构的小循环流阻降低34.8%,且节温器全开状态时流经小循环流量占比为36%。若连接管路直径选择13 mm和14 mm,流量流失占比接近一半,不利于冷却系统的整体散热效果。因此,可考虑12.2 mm弯管作为该节温器改进结构的选择。

结合成本和快速应对解决冷却系统压力偏大的问题,最终选取12.2 mm弯管结构作为节温器结构改进方案。图16为12.2 mm弯管状态下节温器全闭时截面压力分布云图。与图8对比可明显看出,改善后节温器处截面的压力明显降低。表明优化效果明显。为验证优化效果,按照图17中节温器壳体图纸样件进行流阻实验测试。

图16 节温器全闭时截面压力分布Fig.16 Pressure distributions of plane section at closed state of thermostat

图17 节温器壳体图纸Fig.17 Sketch diagram of thermostat housing

3.4 实验验证

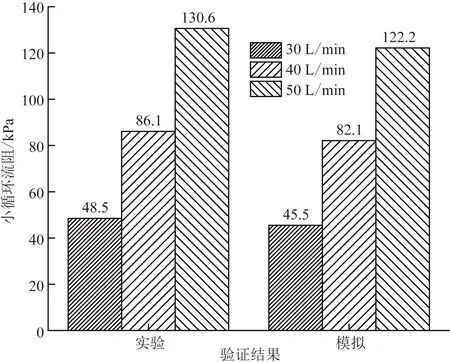

采用图3中的冷却液供给设备,控制冷却液介质温度30 ℃,同时通过调节阀门获取30、40、50 L/min的进口压力、出口压力值,从而获得进出口压降值。测试温度30 ℃时节温器处于全闭合状态,冷却液从小循环流走,不经过散热器,测试获取的压降值即为小循环的压降。图18为12.2 mm直角弯连接状态节温器的小循环流阻模拟值与实验值的对比。可以看出,流阻模拟值与实测间间差异不大,3个流量工况点下流阻最大差值为8.4 kPa,相对误差为6.4%,在可接受范围内。表征构建的流阻仿真预测模型可较准确得预测系统阻力值,相关分析结果可为节温器阻力评估及结构改进提供仿真数据参考。

图18 压降模拟值与实验值对比Fig.18 Comparison between simulated pressure drop and tested pressure drop

4 结论

采用流体分析软件STAR-CCM+对冷却系统节温器部件流阻特性进行了数值模拟分析,并依据分析结果进行了节温器及小循环连接管路的改进,得出如下结论。

(1)原节温器全开状态下大循环流阻为52 kPa,全闭状态下小循环流阻为187 kPa,该阻力对冷却系统总阻力影响较大。

(2)对节温器提出了3种改进措施,大节温器及双节温器对小循环流阻改善明显,但流经小循环的冷却液流量占比增大。在原节温器状态下调整小循环连接管路内径,随着连接管路内径的增大,流动阻力减小,流经小循环的流量占比越来越大。该节温器结构的小循环连接管路内径不宜大于13 mm。

(3)结合成本和快速应对解决冷却系统压力偏大问题,选取12.2 mm直角弯管结构作为节温器结构改进方案,节温器全闭时小循环流阻122.2 kPa,比原结构流阻降低34.8%,且节温器全开状态时流经小循环流量占比为36%。经流阻实验测试,小循环流阻仿真值与实测值误差为6.4%,在可接受范围内。表征构建的流阻仿真预测模型可准确预测系统阻力值,相关分析结果可为节温器流阻评估及结构改进提供仿真数据参考。