LSM95-8YSZ阴极的孔隙结构优化及性能研究

2022-08-23谭义勇卓亮辉王兆林郑淞生

谭义勇,卓亮辉,王兆林,郑淞生

(厦门大学能源学院,福建厦门 361105)

固体氧化物燃料电池(SOFC)因其能量利用效率高、无污染和低噪音等特点,在船舶新动力和分布式电站等领域发挥着重要作用[1]。一般SOFC 可根据电极、电解质的不同组合方式具体分为电极支撑型、电解质支撑型和外基底支撑型,随着SOFC 低温化的发展,电极支撑型SOFC(electrodesupported SOFC,ES-SOFC)成为主流研究方向。ES-SOFC 包括阳极支撑型SOFC(anode-supported,AS-SOFC)和阴极支撑型SOFC(cathode-supported,CS-SOFC)[2]。Sahu 等[3]研 究 发现,电极材料需要一定的孔隙率来保证气体的流通和SOFC的性能。因此,对于SOFC 尤其是ES-SOFC 来说,电极材料的孔隙率是关键因素。

锰酸锶镧(LSM)和氧化钇稳定的氧化锆(YSZ)因其成本低廉、可塑性高,成为商用时间最长、最成熟的电极和电解质材料[4]。CS-SOFC 相较于AS-SOFC,在结构稳定性等方面具有独特的优势,美国西门子-西屋公司就曾以LSM 与YSZ 为原料,研发出管式、扁管式的CS-SOFC。此外卢自桂等[5]研究发现,在高温条件下纯LSM 的电导率可达到200 S/cm,在掺入YSZ 后复合阴极的电导率会大幅降低,但当LSM 与YSZ质量分数为6∶4 时,复合阴极具有最佳的三相界面(three phase boundary,TPB),在保证气体流通的情况下,其电化学活性远高于纯LSM。

目前,在SOFC 单电池的研究中,气体进入电池几乎都是吹扫,气体压力往往被忽略,Burke 等[6]报道过,在真实的SOFC 电堆正常运行过程中,会存在一个约20 kPa 的气体压力,甚至一些商用的SOFC 电堆中为了提高瞬时功率会有增压过程,压差可达到100 kPa。这种气体压差对电极、电解质和密封材料有破坏作用,在实际运行过程中会造成电极损耗,严重情况下甚至会引起局部燃烧。而现有的造孔剂大多数是颗粒状,如淀粉、活性炭等,生成的多为闭孔,电极的有效孔隙率远低于预期,在气体压差下容易发生损耗。因此需要选择新的造孔剂,针对阴极的孔隙结构进行优化,调控缺陷分布并改善阴极材料性能。

本研究通过高温固相法合成(La0.75Sr0.25)0.95MnO3、物理分散的方法从无灰纸中分离出木质纤维作为造孔剂,与8YSZ以6∶4 质量分数混合制备复合阴极,对阴极孔隙结构进行优化与性能检测,并设计了一种模拟真实电堆内气体压力对电极的损耗和测试流阻率的装置。本研究对ES-SOFC(尤其是CS-SOFC)的造孔方法具有一定的指导意义。

1 实验

1.1 材料制备和表征

(La0.75Sr0.25)0.95MnO3(LSM95)粉体采用高温固相法合成,按化学计量比称取AR 纯度的La2O3、SrCO3和MnCO3,氧化锆珠为球磨介质,球料比为5∶1,球磨机转速为40 r/min,无水乙醇为流动介质,并且加入适量的三乙醇胺作分散剂;球磨3 h 后抽滤,在90 ℃烘干,于950 ℃煅烧后再球磨2 h,抽滤烘干,于1 100 ℃下再次煅烧得到LSM95 粉末。其烧结情况及与8YSZ 电解质粉末(300~500 nm,宁波索福人公司生产)的相容性通过X 射线衍射仪(Rigaku Ultima Ⅳ)分析来确定。

木质纤维(wood fiber)采用物理分散法制备,选用无灰纸(WHATMAN 公司生产)为原料。将定量的无灰纸裁成5 mm×5 mm 的片状,在去离子水中浸泡软化24 h,然后用磁力搅拌器搅拌6 h,制得木质纤维的悬浊液。

称取上述制备的LSM95,按质量比6∶4,与8YSZ 混合后分别加入到木质纤维质量分数为5%和10%的悬浊液中,搅拌4 h,得到混合悬浊液,然后在90 ℃下完全干燥后研磨,得到均匀的阴极粉末(以下命名为W05,W10)。同时用相同质量分数的活性炭(200 目,阿拉丁公司生产)作为参照造孔剂(以下命名为C05,C10)。

1.2 多孔阴极片的制备

造粒:称取已掺入造孔剂的LSM95-8YSZ 阴极粉末(C05,C10,W05,W10),加入适量的PVB 溶液(按照质量比95∶5,50 ℃溶解于无水乙醇)作为粘结剂进行造粒。

干燥选粒:均匀造粒后置于50 ℃干燥箱真空干燥10 h,经过100 目网筛选粒。

干压成型:取适量粉末,通过粉末压片机(天津博君科技有限公司)在20 MPa 的压力下,压制为Φ20 mm,厚度1 mm的圆片坯体;在10 MPa 的压力下压制为20 mm×10 mm,厚度5 mm 的方形坯体,保压时间设置为1 min。

排胶:以2 ℃/min升温速率,分别在100、600 ℃保温1 h。

烧结:排胶过程结束后,升温至1 250 ℃并保温2 h。

1.3 性能测试

1.3.1 孔隙结构对流阻率的影响

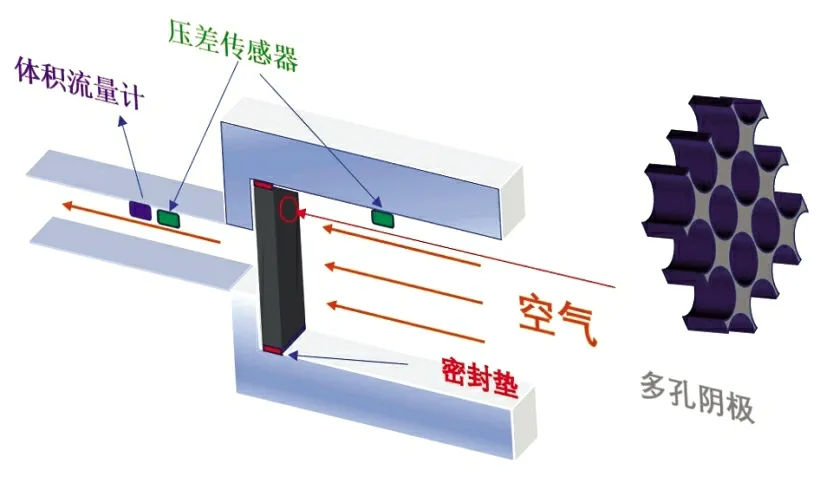

在SOFC 电堆运行过程中,电堆内部与外部环境经常会存在一个约15~20 kPa 的压强差,而这种气体压差对电池内部各部件都具有较大的破坏作用,会造成电极损耗,降低SOFC 使用寿命[6]。基于上述应用场景,本自组装装置(结构原理如图1)将在10~40 kPa 的空气压力下,测试不同孔隙结构的流阻率。其中材料流阻率计算公式为:

图1 自组装流阻测试装置结构图

式中:R为流阻率,kPa·s/m2;Δp为样品两边的压力差,kPa;QV为气体的体积速度,m3/s;A为样品表面积,m2;d为样品厚度,m。

为模拟真实电堆运行过程,取上述制备的阴极片进行气体损耗测试,命名为C05D,C10D,W05D,W10D。

1.3.2 热性能分析和孔隙率测定

为研究孔隙结构对阴极材料体积性质的影响,将C05,C10,W05,W10 未烧结的阴极生坯(20 mm×10 mm×5 mm 方形坯体)在1 250 ℃烧结2 h 后获得待测阴极坯,计算其总收缩率;然后通过PCY-G 高精度高温热膨胀仪(湘潭湘仪仪器公司)测定其800 ℃时的热膨胀系数(thermal expansion coefficients,TEC),升温速率设定为8 ℃/min;并利用阿基米德排水法,借助密度测试仪(厦门群隆公司)测定其孔隙率。

1.3.3 电导率的测试

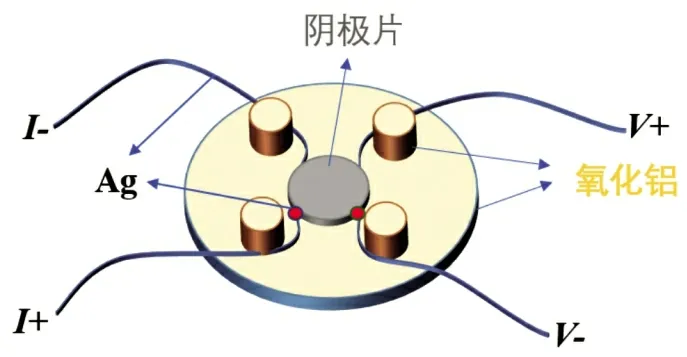

采用Van-der Pauw 四电极法[7]测量上述阴极圆片的电导率。将阴极圆片用2 000 目的砂纸打磨,以增强银浆的粘结效果,四电极的接线方法如图2 所示,其中测试设备为WY3101 型精密数显稳流DC 电源(杭州远方公司生产)和IT8702 型五位半高精度直流电压表(ITECH 公司)。

图2 Van-der Pauw 四电极法接线

为尽可能降低测量误差,多次更换测量位置,通过式(2)和(3)计算出电导率:

式中:ρ为电阻率,Ω·m;V1和V2为前后两次测量的电压,V;I为恒定电流,A;d为样品厚度,m;σ为电导率,S/m。

2 结果与讨论

2.1 XRD 分析

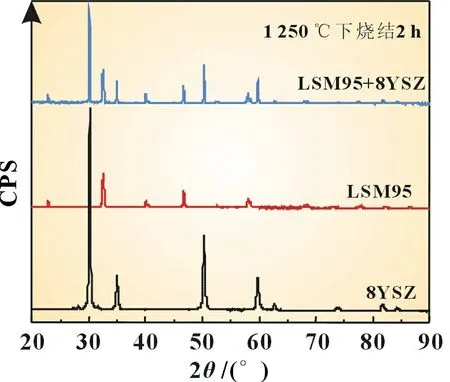

图3 为LSM95、8YSZ 及LSM95-8YSZ 复合粉末在1 250 ℃下烧结2 h 的XRD 图谱。从图中可以看出:由高温固相法制备的LSM95 成单钙钛矿结构,只生成了极少量的杂相;有文献报道,在高温条件下LSM 容易与YSZ 反应并生成导电性较差的烧绿石相La2Zr2O7或SrZrO3[8],这会导致SOFC内阻增大,电池输出功率大幅降低。本研究中LSM95-8YSZ复合阴极材料XRD 图谱中只有与LSM95、8YSZ 材料相匹配的主要衍射峰,没有发现其他杂质相的衍射峰的生成,并且各自对应的峰的位置也未偏移。这说明LSM95 与8YSZ 在1 250 ℃下几乎没有发生Mn 元素向YSZ 扩散而生成低电导的其他相,阴极材料LSM95 和8YSZ 在1 250 ℃下不会发生化学反应,二者具有比较好的化学相容性,可作为SOFC 的复合阴极。

图3 LSM95、8YSZ及LSM95-8YSZ 复合粉末1 250 ℃下烧结2 h的XRD图谱

2.2 形貌分析

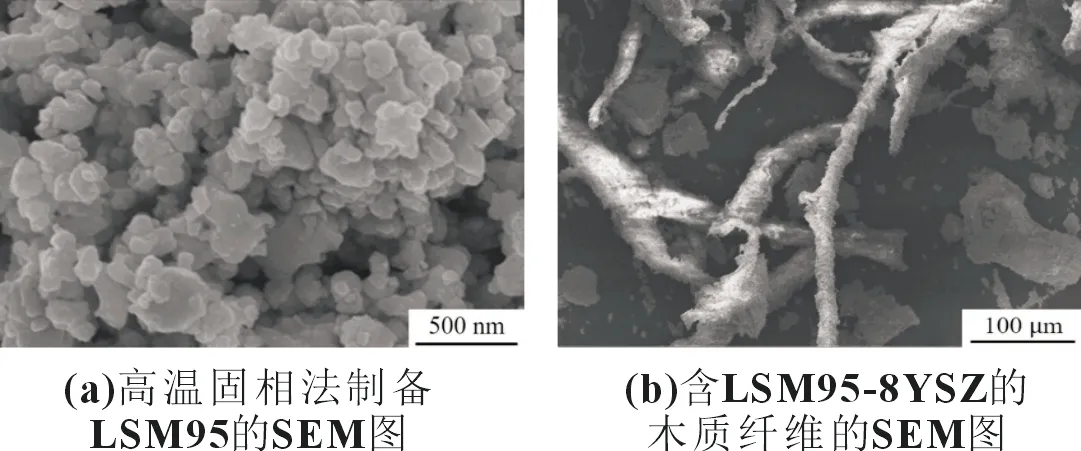

高温固相法合成LSM95 的扫描电镜图如图4(a)所示,可以看出LSM95 粉体晶粒结合紧密,颗粒大小较为均一。含LSM95-8YSZ 的木质纤维如图4(b)所示,可观测到木质纤维呈柱状直径约为20~30 μm,纤维长度为100~600 μm,LSM95-8YSZ 粉末散布在木质纤维的周围。

图4 高温固相法制备LSM95和含LSM95-8YSZ的木质纤维的SEM图

图5 给出了不同造孔剂的表面和横截面SEM 照片,由阴极表面SEM 图[图5(a)(b)]可以看出同等质量分数的木质纤维相较于活性炭,能够得到数量更多、尺寸更大的孔隙。而横截面SEM 图[图5(c)(d)]表明,活性炭会产生直径约3~10 μm的不规则形状的孔,并且大多为不连通的闭孔;而木质纤维形成了独特的孔隙结构直径约为10~15 μm 的柱状孔,此外少数横向排列的纤维甚至交错地把纵向的孔道连通,在坯体内部形成错杂的小空腔,有助于TPB 面积的增大和流体阻力的减小。这说明木质纤维可以得到更大的有效孔隙率和更连通的孔道。

图5 不同造孔剂LSM95-8YSZ的SEM 图

2.3 流阻率分析

通过图1 的自组装装置测试并计算不同孔隙构造阴极片的空气流阻率,流阻率可以真实地反映阴极材料的有效孔隙。各阴极坯体流阻率如图6 所示,活性炭作为造孔剂有较大的空气流阻率,C05 的流阻率达到了7.5×104kPa·s/m2,C10的流阻率也达到了5.6×104kPa·s/m2;而相同质量分数的木质纤维流阻率小得多,W05 的流阻率为5.05×104kPa·s/m2,而W10 的流阻率只有4.53×104kPa·s/m2。

图6 C05,C10,W05,W10的流阻率图

这说明木质纤维的造孔能力更好,阴极有效孔隙明显更多。此外活性炭作为造孔剂会有较多的闭孔,如C05,C10 曲线显示,在压力升高时,流阻率明显下降。这是因为在压降的作用下,空气流过阴极片将闭孔贯通,原孔道结构被破坏,导致流阻率降低。而木质纤维作为造孔剂,可获得大量的连通孔,即使经受压差变化,阴极的损耗也较低,流阻率也几乎保持不变。对空气介质而言,木质纤维作为造孔剂的阴极片具有更低的流阻率,这意味着在真实电堆中,其气体流通和真实反应性能更为优越,同时在电堆内部发生压力变化时,电极发生的损耗更小。

2.4 热性能和孔隙率分析

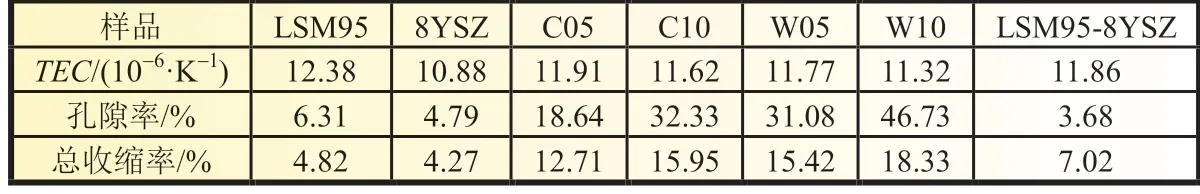

SOFC 一般采用的是多孔阴极-致密电解质-多孔阳极的三明治结构,而传统SOFC 的工作温度可以达到800 ℃以上。为了降低SOFC 工作过程中由热应力问题,电极材料与电解质的TEC需要尽可能的接近。LSM95、8YSZ 和不同造孔剂含量的LSM95-8YSZ 样品在800 ℃时的TEC、孔隙率及其总收缩率如表1 所示。从表中可以发现,造孔剂的加入会略微降低LSM95-8YSZ 的TEC,其中W10 的TEC下降幅度最大,但也只有0.54×10-6K-1,这是因为TEC的主要影响因素是材料的组成和晶体结构等本征属性,孔隙缺陷裂纹等对TEC的影响有限。本研究中未添加造孔剂的LSM95-8YSZ 与8YSZ的热膨胀系数差距也较小,这表明质量比为6∶4 的LSM95-8YSZ 可以作为电解质8YSZ 的阴极材料,而选择适量的造孔剂可以在保证基本强度的条件下,更大程度地降低电极材料与电解质层的热应力。

表1 不同造孔剂含量的LSM95-8YSZ 于1 250 ℃烧结2 h 后在800 ℃时的TEC、孔隙率及总收缩率

同时为保证良好的气体流通性,SOFC 对电极的孔隙率有一定的要求,而在阴极支撑型SOFC 的孔隙率通常要大于30%。加入造孔剂是增大材料孔隙率的常用方法,造孔剂不断与空气反应产生的气体(主要是CO2)从材料内部逸出,进而形成孔洞。本研究发现,木质纤维作为造孔剂,阴极孔隙率可以达到31.08%(W05)和46.73%(W10),远高于活性炭作为造孔剂的18.64%(C05)和32.33%(C10)。这是因为木质纤维相较活性炭,具有独特的柱形结构,故在生成气体后逸出更容易,这会在坯体内部留下更多连通的孔道,进而增大有效孔隙率。

此外,研究发现木质纤维作为造孔剂,阴极样品的总收缩率为15.42%(W05)和18.33%(W10),高于以活性炭造孔的12.71%(C05)和15.95%(C10)。这是因为在LSM95-8YSZ 高温烧结过程中的收缩行为其实是阴极颗粒之间孔洞的消除过程,在等温烧结前初始孔隙率越高,孔洞消除也会更充分,收缩率也会越大。这说明木质纤维造孔相较于活性炭,拥有更好的造孔能力。

2.5 电导率分析

图7 给出了经受1~7 次压差变化后的LSM95-8YSZ 阴极片的电导率变化。如图7(a)所示,在多次压差变化后,活性炭作为造孔剂的C05、C10 在850 ℃下的电导率下降了10.53%和15.8%,而木质纤维作为造孔剂的W05、W10 电导率只下降了2.62%和3.01%。这是因为木质纤维作为造孔剂,有效孔隙率更高且多为连通孔,这种连通孔结构会使阴极坯体在压差变化中受到的空气阻力更小,能够有效地降低损耗。

图7 LSM95-8YSZ复合阴极经受1~7次损耗后的电导率变化及损耗前后Arrhenius曲线

电极中的孔隙会导致LSM 颗粒被孤立,内阻增大,通常来说多孔电极电阻率约为致密材料电阻率的2 倍,但多孔电极会提供更多的TPB 位点,大大增强电化学活性。图7(b)(c)为电导率Arrhenius 曲线图。Yang 等[9-10]报道,纯LSM 的电导率活化能为2.0 eV 左右,而YSZ 的电导率活化能接近0.84 eV。本研究中,木质纤维为造孔剂的复合阴极活化能约为1.08 eV,略低于活性炭作为造孔剂的复合阴极活化能。这表明YSZ 对电导率活化能的影响更大,而且以木质纤维为造孔剂的复合阴极电导率活化能更低,可能是因为木质纤维作为造孔剂,复合阴极中YSZ 相更为均匀,这意味着其拥有更多的TPB 位点,理论性能更优越。

3 结论

采用高温固相法合成了(La0.75Sr0.25)0.95MnO3阴极粉末,结合8YSZ 及新造孔剂-木质纤维构建了多孔阴极。实验结果表明,合成的LMS95 颗粒均一、具有稳定的单钙钛矿结构,且在1 250 ℃下与8YSZ 化学相容性较好。相比活性炭造孔剂,木质纤维具有优越的造孔能力,可优化电极的孔隙结构。在不影响电导率、热膨胀系数的情况下,可明显降低流阻率、增大有效孔隙率及减小压差引起的电极损耗,保证SOFC 的性能。因此在制备ES-SOFC 时,可考虑引入木质纤维优化电极的孔隙结构,保证SOFC 长期稳定运行。本研究表明木质纤维作为ES-SOFC 造孔剂有广阔的应用前景。