一种多功能LED智能矿用头灯的设计

2022-08-23李晓红

李晓红

(西山煤电 西铭矿,山西 太原 030052)

0 引言

矿用头灯作为井下主要移动照明设备,对于保证井下人员正常作业及人身安全具有重要作用。矿用头灯最关键的两个性能指标分别为照明光源质量及电源续航时间,目前国内90%以上的矿用头灯均采用以铅酸蓄电池为电源的KS型铅酸矿灯,照明光源则采用以单个白炽灯头为主的基础型矿灯。这种传统基础型矿用头灯的缺点主要集中在以下几方面:

(1) 电源方面。KS型矿灯的蓄电池电源容量较小,与同体积锂电池相比其容量仅为其1/3~2/3,且维护成本较高,需要进行定期补水维护,如果补液过多还会造成漏酸现象,安全性较差。同时蓄电池质量及体积都较大,造成矿灯较重。

(2) 光源方面。传统矿灯一般采用白炽灯作为光源,其寿命较短,照明效果较差[1-3];由于白炽灯属于热光源,如果发生灯罩破碎极易引发瓦斯爆炸等事故,安全性较差。

(3) 功能方面。传统矿用头灯仅具备基础照明功能,并不具备定位跟踪、瓦斯检测等功能,因此其功能性方面有待于进一步开发。

本文针对上述传统矿用头灯存在的问题设计了一种采用锂电池供电的多功能LED智能矿用头灯,其核心模块分别为锂电池供电模块、LED恒流稳压驱动模块、瓦斯监测及定位功能模块三部分。首先在电源方面采用锰酸锂电池搭配大功率LED驱动电源实现供电,储电量大且完全免维护。智能头灯采用大功率LED冷光源,节能的同时可极大延长使用寿命,不产生电火花,安全性较高。最后通过集成多种传感器模块实现现场瓦斯浓度实时监测及跟踪定位功能,为井下人员安全提供有效保障。

1 LED恒流驱动模块设计

由于头灯光源所采用大功率LED属于电流驱动型器件,其发光效率随着工作电流增大而提高[4],同时光效与其工作电压成反比,因此需通过恒流稳压驱动单元提供稳定的电流输出进行供电,并在一定调压范围内维持输出电压稳定。本文所设计的LED恒流驱动模块由整流、滤波、稳压及恒流4种电路组成,模块结构如图1所示。

图1 LED恒流驱动模块结构图

由图1可知,锂电池电源输出的交流电压经LED恒流驱动模块的整流单元整流后输出脉动的直流电压;为了消除直流电压的谐波,通过滤波单元后即可输出平滑的直流电压,仅保留了输入电压直流部分;由于负载变化及电源电压波动影响,将导致整流滤波单元输出的直流电压出现波动,经稳压电路后即可输出更为稳定的直流电压,该电压经恒流单元转换后即可输出驱动LED负载的恒定电流,从而完成整个头灯光源的供电。相应恒流稳压电路如图2所示。

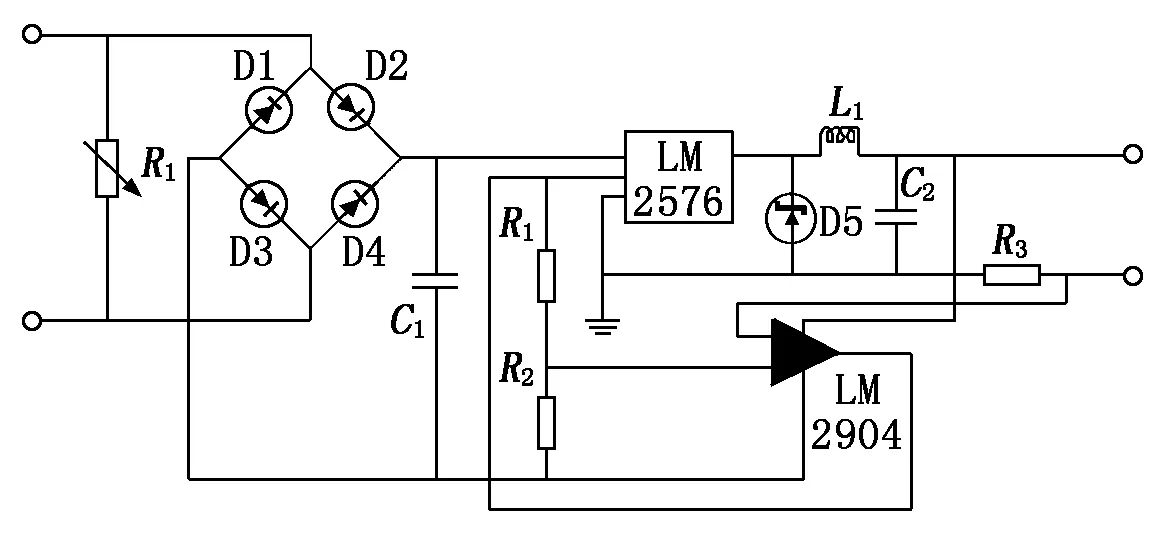

图2 LED恒流稳压驱动电路原理图

由图2可知,恒流驱动模块的整流滤波单元由单相桥式电容整流滤波电路组成,交流输入电压经整流滤波电路后输出至集成稳压器进行稳压输出,稳压器型号选用LM2576,其最高输入电压为45 V,输出电压为3.3 V、5 V、12 V及ADJ可选,满足本模块需求。经稳压器输出的直流电压通过以LM2904为核心的恒流电路输出LED负载可用的恒定电流。

2 锂电池供电模块设计

锂电池相比于传统酸碱蓄电池及镍氢电池等电源容量更大、体积及重量更小,同时无需补液便于维护,因此本文选用锂电池作为智能头灯的电源模块。为了保证所选电池的电源容量能够满足矿灯的供电需求,首先需对电源模块的容量进行合理分析选取。根据国家标准对矿灯的性能要求,矿灯的持续点亮时间应大于12 h,本文所选用的LED主光源的额定电流为350 mA,忽略电路损耗等因素,所选电源模块的最小电能容量为12 h×0.35 A=42 A·h。

为了满足电源容量需求,本文选用3组标称容量20 A·h、额定电压3.2 V的锂电池完成供电,3组锂电池并联后的容量为60 A·h,在满足头灯主光源供电需求的同时留有了一定余量。

为了保证头灯电源的安全性,还需对锂电池的正极材料进行合理选择,以避免电池在高温等环境下发生膨胀、爆炸等事故。目前应用于矿用头灯的锂电池其正极材料主要以钴酸锂、锰酸锂及磷酸铁锂为主[5]。钴酸锂作为最常见的锂电池正极材料,其电化学性能较好,能量密度较大,因此其容量比较高[6]。但钴酸锂电池在充电后会有大量锂离子在正极残留形成枝晶,在高温下极易造成短路从而引起燃烧爆炸,安全性较差。锰酸锂电池由于材料本身稳定性较差,在高温环境下极易分解产生气体,从而造成电池膨胀破裂,不适用于井下环境。磷酸铁锂在高温下极其稳定,同时其工作电压适中,放电功率较高,可快速充电且循环寿命长,满足矿用头灯电源的使用条件。综上所述,本文选用3组额定容量20 A·h的并联磷酸铁锂电池作为矿用头灯的供电模块。

3 瓦斯监测及定位功能模块设计

3.1 瓦斯监测模块设计

智能头灯瓦斯监测模块主要由瓦斯传感器、模拟信号放大电路及单片机主控器组成,其硬件结构如图3所示。

图3 瓦斯监测模块硬件结构图

由图3可知,瓦斯传感器将智能头灯的环境瓦斯浓度信号采集后经放大电路传输至MCU主控器中进行上传及分析处理,当瓦斯浓度超限时,MCU主控器通过控制电路及报警单元发出声光报警,便于井下工作人员及时排查故障和撤离。瓦斯监测模块的主控器选用STM32F407VET6型高性能MCU,其工作频率为168 MHz,芯片内部提供了ADC、DAC、RTC接口及16位及32位计时器,同时还具备存储器保护装置(MPU),有效提高了矿灯的使用安全性,可满足智能矿灯的控制需求。为了满足矿用头灯的使用需求,保证头灯质量和体积尽可能减小,本文选用SJH微型红外甲烷传感器对井下瓦斯浓度进行实时监测,其内部主要由红外发射器及对偶红外检测器构成,红外发射器所发出的光波在遇到甲烷等气体后其波长将发生改变,此时对偶红外检测器即可对该波长变化作出响应,实现对瓦斯浓度的实时监测。SJH的监测量程为0~5%vol、0~100%vol甲烷,监测精度≤±0.06%vol,通讯接口采用UART/电压输出,兼容数字及模拟量信号输出,可满足智能头灯的瓦斯监测及数据传输需求。

3.2 跟踪定位模块设计

矿用头灯跟踪定位系统的设计重点在于通讯网络架构及定位算法的选取。为了实现头灯的便携及可移动属性,本文采用无线通讯技术结合无线传感器对头灯定位系统的通讯网络进行架构。目前井下无线通讯技术主要以蓝牙、Zigbee、433 MHz通讯及WiFi为主,由于头灯的数据传输量较少,且电源容量有限,本文采用433 MHz无线通讯方式进行组网,其信号穿透性强、传输距离较远、功耗低的特点十分符合矿用头灯的使用需求。无线通讯芯片型号选用CC1101,其工作频率为433 MHz,正常工作时通讯距离可达200 m,功耗低至10 mA左右。同时模块加装了433 MHz标准弹簧天线,天线阻抗匹配设置为50 Ω,可进一步提高数据传输距离及通讯质量。

在无线定位算法选择方面,由于智能头灯需要通过精确定位来实时获取井下工作人员的位置,因此本文采用基于两点精确测距的定位算法,主要包括AOA及RSSI算法。AOA定位算法通过电磁波信号测量角度量从而对目标具体位置进行测算,在井下复杂的地理环境下其抗干扰性能较差,定位误差较大。而RSSI算法通过测量信号衰减量得到目标点位置信息,无需对时间及角度进行测算,精确度更高,适用于井下工作环境。

4 结束语

本文在对传统矿用头灯缺陷分析的基础上,提出了智能矿用头灯的改造及设计方案,从电源、光源及功能性三方面入手,通过对锂电池供电模块、大功率LED光源、瓦斯监测及跟踪定位功能模块的设计有效提高了矿用头灯的电源续航、照明质量及功能丰富性,对于提高井下工作效率、保证井下人员安全作业具有实际意义。