基于丝网印刷的石墨烯印刷机干燥系统研究

2022-08-23靳露杨梅李晋尧张明鸣朱茜琳张宏轩焦慧敏

靳露,杨梅,李晋尧,张明鸣,朱茜琳,张宏轩,焦慧敏

基于丝网印刷的石墨烯印刷机干燥系统研究

靳露1,2,杨梅1,2,李晋尧1,2,张明鸣1,2,朱茜琳1,2,张宏轩1,2,焦慧敏1,2

(1.北京印刷学院,北京 102600;2.数字化印刷装备北京市重点实验室,北京 100005)

用石墨烯发热板代替红外灯管作为上光机干燥设备的热源,筛选出用于印刷干燥的石墨烯发热板的最佳实验方法和制备工艺。文中通过分析与研究水性上光油干燥需求,设计水性上光机干燥控制系统,采用丝印技术制备了石墨烯干燥加热源。文中采用单因素实验法研究溶剂类型、固化温度以及涂层厚度分别对发热板导电性能及固化效果的影响,并对发热源进行通电试验研究其导电、导热性能。实验表明纯净水作为溶剂更容易得到牢固性、平滑性良好的导电涂层,高温烧结温度为465~480 ℃时石墨烯电热涂层固化达到上光机干燥系统的需求,厚度为5~20 μm的涂层可同时满足发热板的导电性和牢固性。发热板平均阻值随涂层厚度、碳的质量分数的增加呈下降趋势。发热板通电时间越长、电流越大、电阻越大,发热板产生的热量越高,干燥源温升越高。研究表明石墨烯具有良好的导电、导热性,得到了石墨烯发热板合理的制备工艺和方法。为将石墨烯加热源应用于印刷干燥领域提供了方案,为将丝网印刷技术引入绿色干燥系统提供了技术支撑。

印刷机;加热板;丝网印刷;石墨烯;导电性;导热性

上光工艺是一种保护并提高印刷品光泽的技术,适用于纸张印刷品或纸板等。目前,涂布上光技术已被越来越多的印刷厂所采用,促使上光油的需求量不断上升。按照上光油的成膜机理,可以将上光油分为溶剂型上光油、水性乳液型上光油和UV(Ultraviolet)固化型上光油[1]。其中,溶剂型油墨和UV固化型上光油存在有机挥发物质VOC(Volatile Organic Compounds)排放的问题,而水性油墨和水性上光油是绿色环保的上光涂料,具有无毒、无味、透明感强、无有机挥发物、成本低等优势[2]。随着国家经济发展,实现可持续发展的号召,水性上光油已成为印刷上光的发展趋势。随着上光涂料的不断更新,上光干燥技术也不断发展改进。

在热源方面,早期主要采用蒸汽或电热器作为热源,以实现烘干固化[3]。21世纪初,国内外涂料的烘干多数采用电热管、红外线(Infrared Radiation, IR)干燥、UV干燥[[4],近年来,出现了电子束(Electron Beam Curing, EBC)干燥。IR干燥速度较快但能耗较高、效率低。UV干燥速度快、光泽度好,但会释放有毒气体且固化后的印刷品不耐折。EBC不但干燥速度快,而且可以双面印刷,但成本高且在辐射干燥过程中可能会损坏承印物。

上光油的干燥过程包括涂布、印刷品传送、电加热干燥、自动收纸几个步骤[5]。其中电加热模块最关键的就是电加热材料的选择。导电涂料按组成及导电机理可分为两大类:本征型导电涂料与复合型导电涂料[6]。其中,复合型导电涂料主要有碳系、金属系等[7]。碳系电热涂料包括碳黑、碳纤维、石墨[8]。其中,石墨烯具有优异的光学特性、力学特性和电学特性[9]。它在生物医学以及能源等方面具有重要的应用,是一种很有前景的材料[10]。

在能源紧张、产品价格竞争激烈的情况下,上光机的能耗问题是一个需要重点考虑的因素,因此,文中就水性上光油提出了一种节能、环保、经济的绿色干燥技术,即基于石墨烯的印刷机干燥系统。选择石墨烯材料作为发热板的热源,相较于传统的电热材料具有更好的导电导热性,无光污染、耗电少。

丝网印刷是最常见和最直接的传统印刷方法,相对于其他印刷方法具有操作容易、多用途、快速性和适应性强等优点[11]。丝网印刷是一种通过印版转移油墨的印刷方法,利用橡胶刮板和丝网(通常由丝绸或尼龙制成)把承印物表面压平[12]。丝网印刷被广泛应用于电子产业、玻璃陶瓷、衣物印染、广告标牌等领域[13]。文中设计的印刷机干燥系统发热源采用的基材为玻璃,利用丝印技术将石墨烯导电混合浆料刷涂在承印物上,印刷面积大,涂层厚度可控,还可借助多个丝网实现银通电极与碳涂层的相互套印功能。文中采用添加型电热涂料,石墨烯浆料作为填料加入本身不导电的基料中形成导电通路,电子自由运动从而将电能转换为热能,实现水性上光油的干燥[14]。

1 印刷机绿色干燥系统介绍

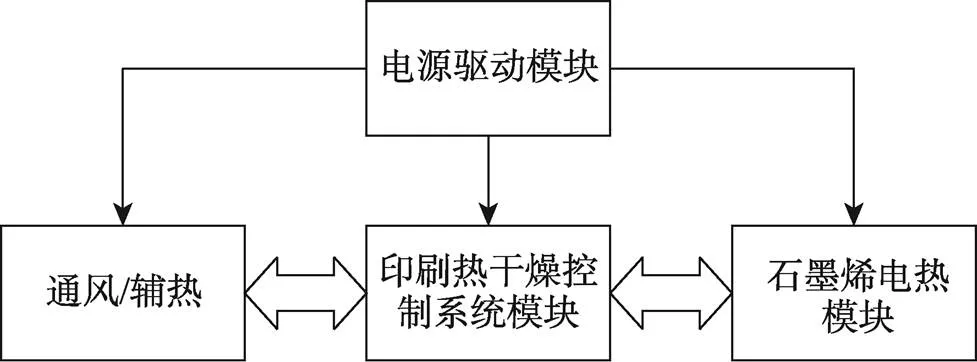

文中通过研究与分析水性上光油干燥需求,设计了印刷机上光油的干燥控制系统,制备了基于石墨烯的加热板。干燥系统由石墨烯材料电热模块、通风/辅热模块、电源驱动模块、控制系统模块组成,见图1。

图1 印刷干燥系统

2 基于石墨烯加热板的制备

2.1 实验原料及仪器

主要材料:石墨烯浆料、基料、有机硅油、蒸馏水。

主要设备:电子天平、研钵、量杯、高温电加热炉、丝网印刷机、万用表、红外温度仪、稳压电源、方块电阻测试仪、游标卡尺等。

2.2 石墨烯干燥板的制备

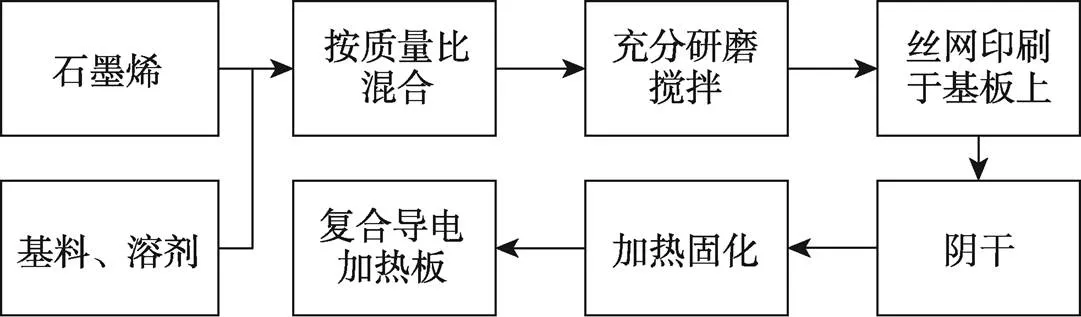

印刷干燥系统中的发热板制备流程见图2。

图2 导电加热板制备技术路线

在制备加热板的过程中,充分搅拌可以使填料在涂料中混合更加均匀,否则对涂层的导电性及固化效果易造成影响[15]。在丝印刷涂过程中,将涂料均匀刷涂在玻璃上,在室温下阴干备用。丝网印刷中如果技术不当会出现气泡、针孔、承印物表面缺陷及不均匀等情况[16],绝大部分原因是油墨黏度不合适。涂刷导电涂料的过程中,黏度的控制是关键的一步,如果黏度过高,则在涂刷过程中容易结块,固化之后会对涂层的光滑性以及牢固度造成影响,同时,涂层的导电性会受到影响。黏度过高还会造成涂层厚薄不均匀,涂料过厚会造成资源浪费。如果黏度过低,密度大的填料产生沉淀,会影响涂层表面导电性能。之后将阴干好的导电涂料放入高温电加热炉中,采用多段温度加热固化。固化的温度也是极其重要的,温度过低,导电涂料无法牢固地粘在加热板基材上,影响其固化效果;温度过高,石墨烯材料可能发生燃烧,影响石墨烯含量及导电性。温度段设置不合适,会引发多种物质间的相互反应,造成固化后的导电涂料发泡。

2.3 丝网印刷工艺

丝网印刷主要由丝网印版、刮刀、油墨、印刷台以及承印物组成。印版的图文部分可以透墨,非图文部分不透墨,可利用这一特点进行石墨烯加热板的丝网印刷。在印刷前,先将机器及印版用酒精擦拭干净,并将刮刀及印版调试到需要的角度及速度,合适的角度会在刮刀下落时对印版上的石墨烯涂料产生一定的压力。印刷方式分为手动印刷和机械印刷,在实验中采用机械印刷。

2.3.1 印刷步骤

首先将石墨烯涂料倒在丝网印版的一边,接着打开吸盘,让玻璃承印物牢牢地吸附在印刷台上。开始印刷时,刮墨刀向另一端移动,由于其压力作用,石墨烯涂料透过图文部分的网孔进行渗透并附着在玻璃承印物上。刮墨刀刮过印版之后,丝网版会被抬起,回墨刀将少量石墨烯涂料刮回原位,印刷过程结束。在印刷的过程中,印版与承印物之间有一定的缝隙,在刮墨刀产生压力的同时,印版由于自身弹性张力反作用于刮墨刀,即反弹性力。由于回弹效应,只有印版与玻璃承印物有所接触,其他部件与承印物并无接触,所以石墨烯涂料会形成断裂运动,避免了基材之间的摩擦,保证了印刷的准确性[14]。

2.3.2 印刷质量的影响因素

刮墨刀的压力、角度以及速度都会影响印刷质量。在满足网版与玻璃承印物充分接触的情况下,刮墨刀对网版的垂直压力应越小越好,压力过大会使刮墨板变形加大,弯曲程度达到一定程度时可能产生填墨不足的情况。压力过大还会使网版摩擦力过大以致变形。当刮墨刀与网版的夹角过大时,会使摩擦力加大,影响精度。夹角过小时,刮墨刀不仅会与承印面接触不良,且填墨容易过量。刮刀速度也会影响印刷效果,在印刷过程中,刮刀应该均匀地运动,才能保证石墨烯涂料均匀地印刷在玻璃承印物上。如果速度过快,会出现承印物表面石墨烯涂料不足;如果速度过慢,玻璃承印物表面会出现渗透,导致边缘不清晰。

3 加热板实验方法

采用单因素实验法[17]研究制备中溶剂类型、固化温度以及涂料厚度分别对涂料导电性能及固化效果的影响。通过这种方法,筛选出对导电性及烧结效果较好的实验条件和制备工艺,继而在此条件之下,研究碳的质量分数、厚度、温度等因素对导电性的影响。

3.1 溶剂类型对加热板制备的影响

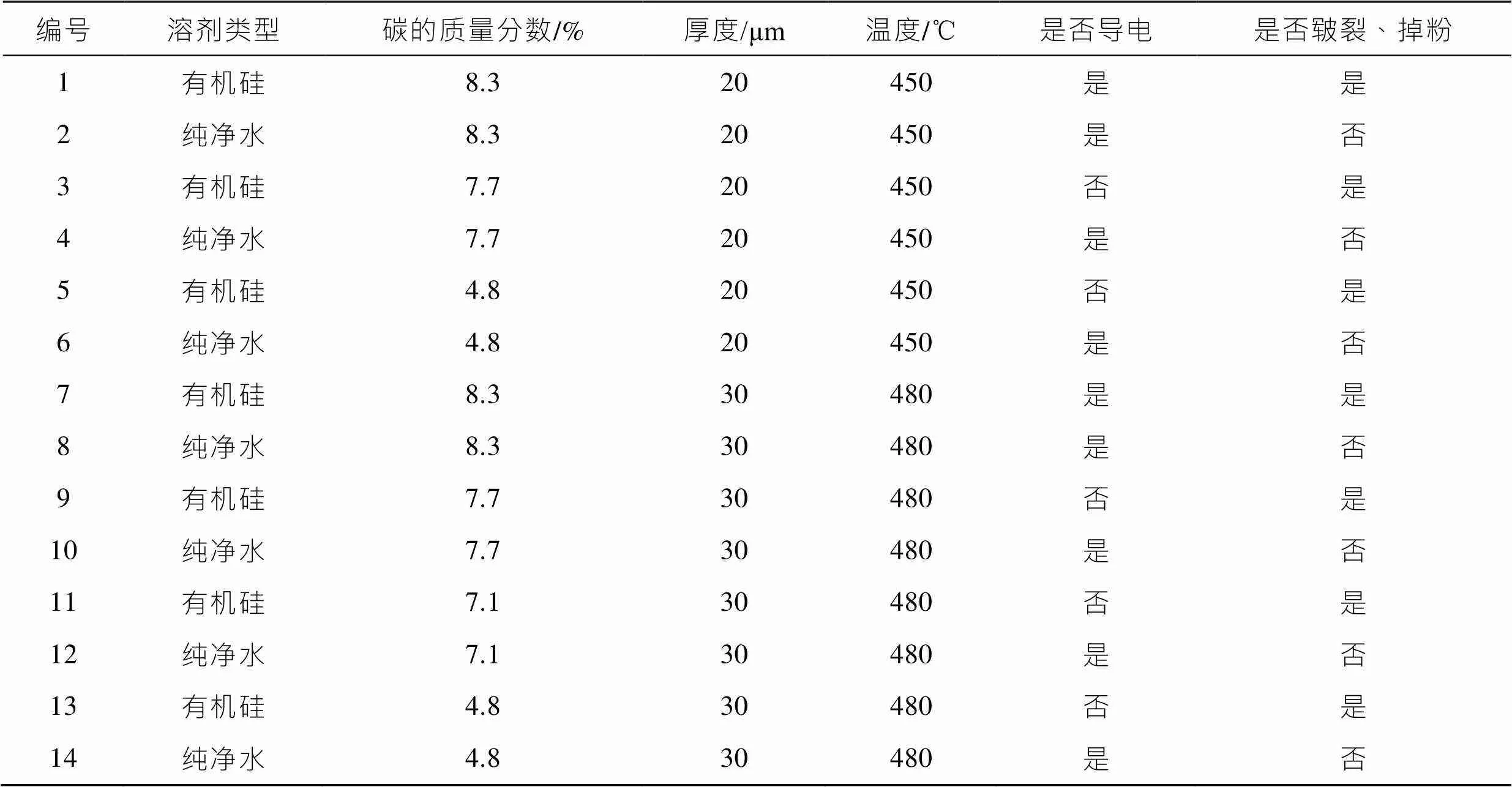

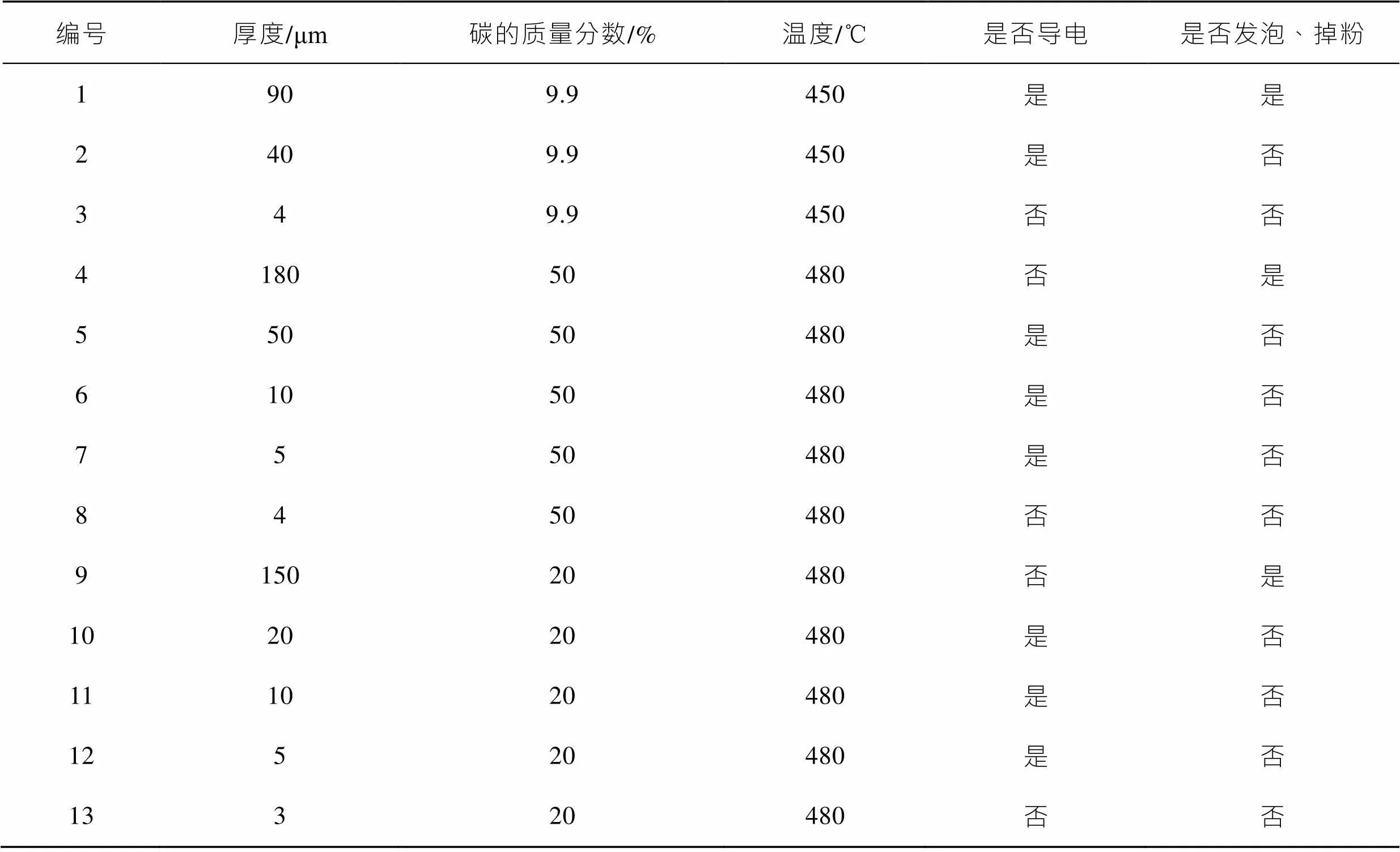

分别以有机硅和纯净水作为溶剂混合石墨烯材料配制不同配比的涂料进行单因素实验,见表1。在导电的情况下,找出烧结效果不皲裂、不掉粉的样本对应的条件范围。

由表1可知,当选择有机硅作为溶剂时,得到的涂层大多数情况是不导电并且出现皲裂、掉粉的现象,表1中的实验现象没有兼顾导电性和固化效果。因为石墨烯的亲水性更好,所以与有机硅相比,采用纯净水作为溶剂得到的涂层可以在导电的情况下,同时满足不皲裂、不掉粉。

3.2 温度对加热板制备的影响

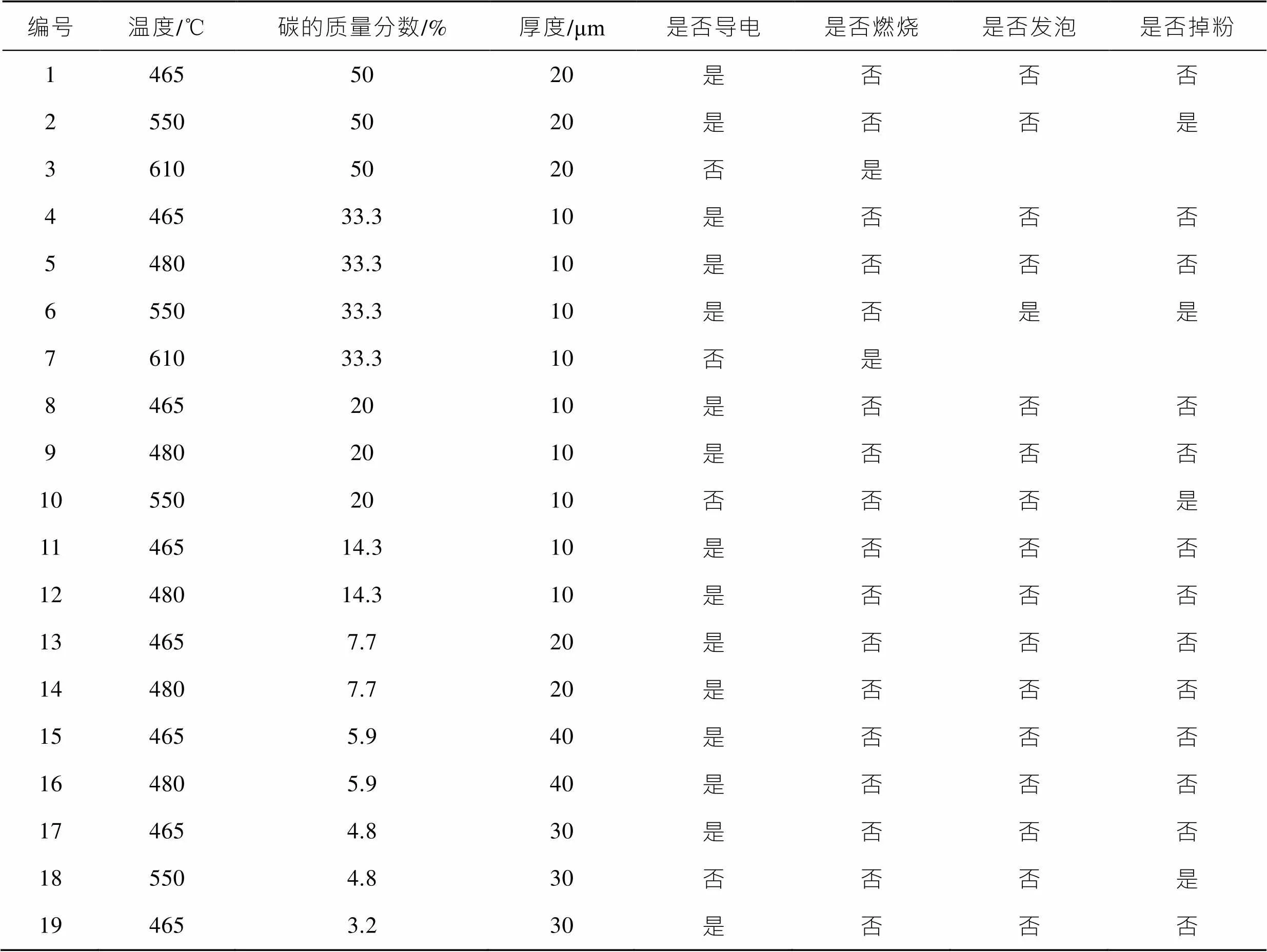

分别以温度465、480、550、610 ℃作为导电涂料的烧结温度进行单因素实验,见表2。在涂层导电的情况下,找出烧结效果不发泡、不掉粉的样本对应的条件范围。

由表2可知,当固化温度为610 ℃时,得到的涂层石墨烯可能会燃烧;当固化温度为550 ℃时,得到的涂层石墨烯没有燃烧但会出现掉粉现象,牢固性变差;当固化温度为465 ℃和480 ℃时,得到的涂层可以在导电的情况下,同时满足石墨烯不发泡、不掉粉、不燃烧的效果。

表1 溶剂类型对加热板制备的影响

Tab.1 Effect of solvent type on heating plate preparation

表2 温度对加热板制备的影响

Tab.2 Effect of temperature on heating plate preparation

3.3 涂层厚度对加热板制备的影响

分别以不同涂层厚度进行单因素实验,见表3。在涂层导电的情况下,找出烧结效果不发泡、不掉粉的样本对应的厚度条件。

由表3可知,相同制备条件下,当温度为450 ℃且碳的质量分数为9.9%时,厚度为90 μm的涂层虽然导电但掉粉且牢固性差;厚度为40 μm的涂层既满足导电性,牢固性又好;厚度为4 μm的加热板涂层不导电。当温度为480 ℃且碳的质量分数为50%时,厚度为180 μm的涂层既不导电又不满足牢固性好的条件,厚度为5、10、50 μm的涂层既导电又牢固性好,厚度为4 μm的涂层不导电。当温度为480 ℃且碳的质量分数为20%时,厚度为150 μm的涂层不导电也不牢固,厚度为3 μm的涂层不导电。厚度为5、10、20 μm的涂层同时满足导电性好跟牢固性好,厚度为90、150、180 μm不能同时满足涂层导电和牢固性好,厚度5 μm以下石墨烯加热板不导电。工程上在导电性和牢固性都好的情况下,涂层厚度越小,对资源的浪费越小,因此,厚度为5~20 μm的发热板是同时满足导电性和牢固性好的厚度范围。

4 加热板导电性研究

发热源的导电性受多种因素的影响,在制备过程中可能会受到制备工艺、烧结温度曲线、涂层厚度、碳的质量分数等多因素的影响。通过四探针方块电阻仪测量加热板的电阻值,分析在碳的质量分数相同时,不同涂层厚度对其导电性能的影响;分析在厚度相同时,不同碳的质量分数对涂层导电性能的影响。

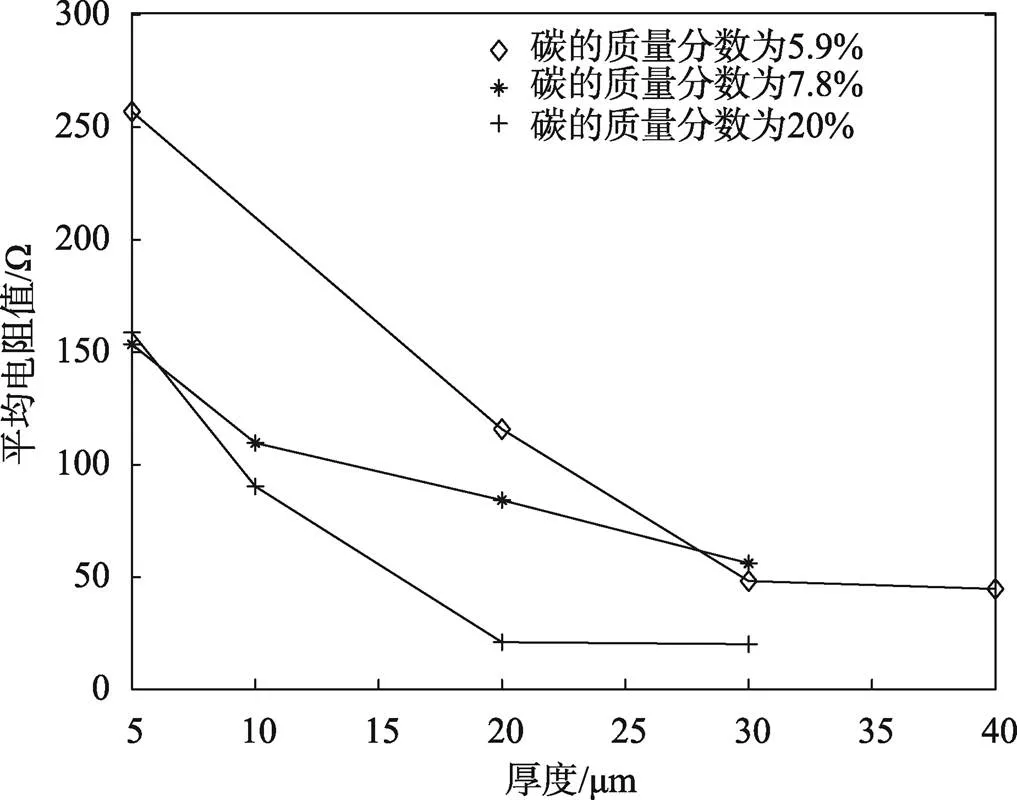

4.1 平均电阻值随厚度变化曲线

在同一制备条件下,分析不同厚度对电阻的影响。选取不同碳的质量分数,分别在不同厚度下多次测量方块电阻值,并求得其平均方块电阻值,见图3。

由图3可知,当制备条件一致时,平均电阻值随涂层厚度的增加呈下降趋势。

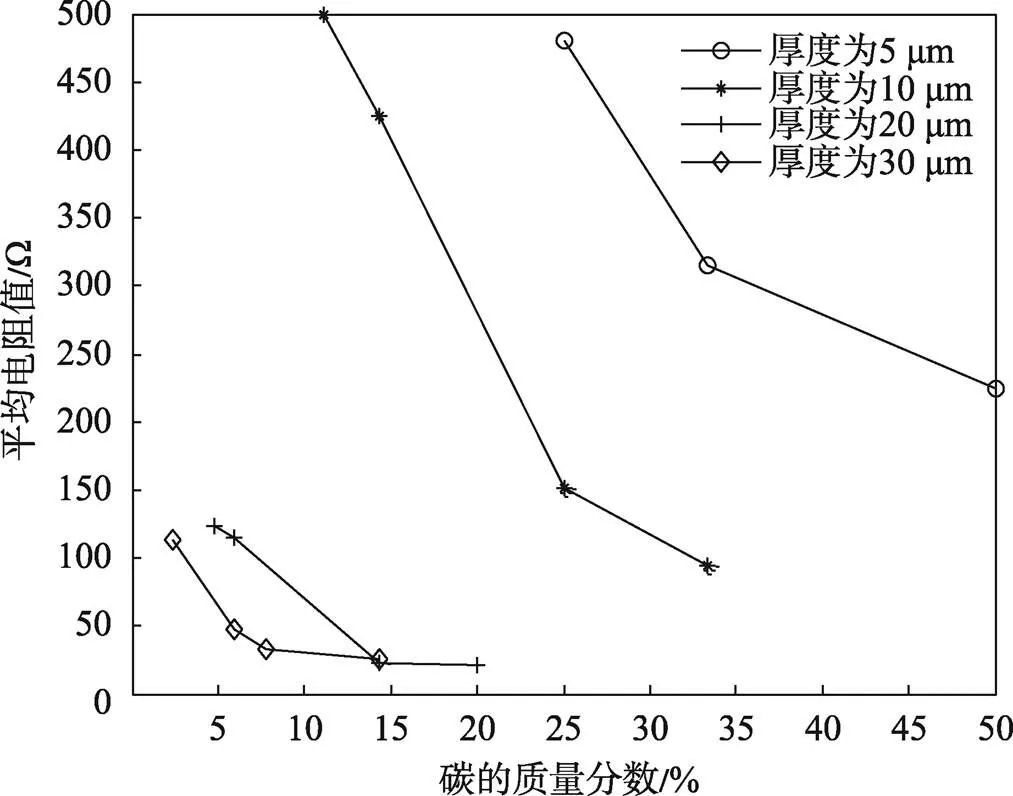

4.2 平均电阻值随碳的质量分数变化情况

当制备条件一致且厚度一定时,选取不同碳的质量分数的涂层,分别在各个碳的质量分数下多次测量并求得平均电阻值,平均电阻值随碳的质量分数变化曲线见图4。

由图4可知,当制备工艺且厚度一定的情况下,导电涂层的平均电阻值随着碳的质量分数的增加呈下降趋势。因为石墨烯为导电材料,当其含量增加,导电性增强,电阻值相应会减小,所以当厚度一致时,碳的质量分数越高,导电性越强。

表3 厚度对加热板制备的影响

Tab.3 Effect of thickness on heating plate preparation

图3 平均电阻值随厚度变化曲线

图4 平均电阻值随碳的质量分数变化曲线

5 加热板发热特性研究

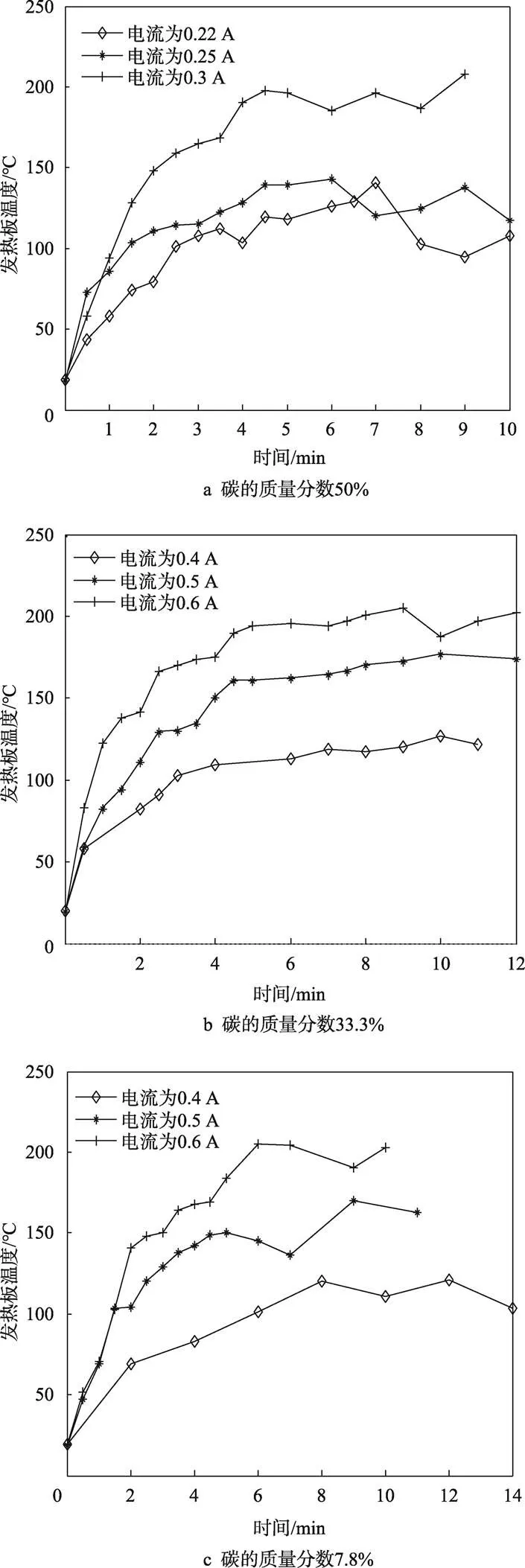

5.1 加热板温度随时间变化曲线

取不同碳的质量分数的石墨烯加热板用恒流、电源加热,测量其温度,用Matlab[18]将所得数据画图得加热板温度随时间变化曲线见图5。在电流小于1 A时,10 min以内,加热板温度可达到近200 ℃。

5.2 加热板通电温升随电流变化曲线

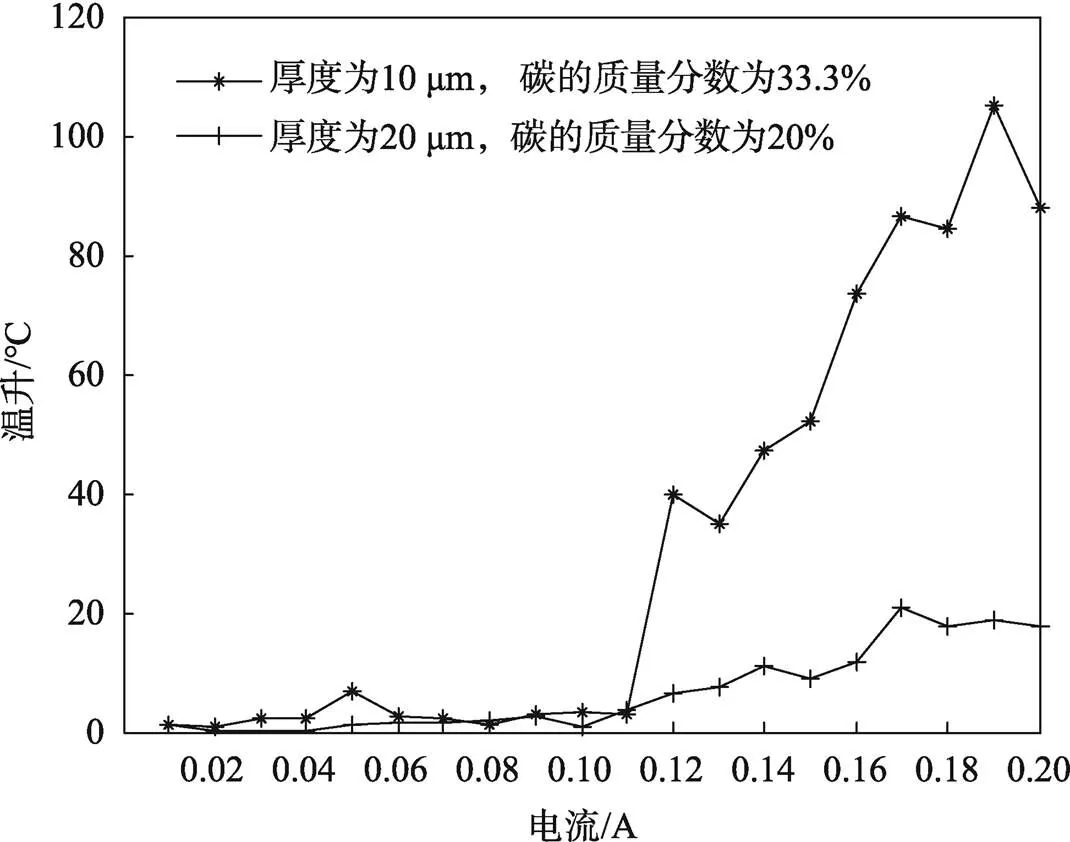

取厚度为10 μm且碳的质量分数为33.3%的涂层样本和厚度为20 μm且碳的质量分数为20%的涂层样本,用Matlab画图得到厚度和碳的质量分数一致的不同样本温升随电流变化曲线,见图6。

图5 发热板温度随时间变化曲线

图6 不同样本温升随电流变化曲线

由图6可知,当厚度与碳的质量分数一致时,温升随电流增加而增加,这是根据焦耳定律可知热量的产生跟电流的二次方有关,所以电流越大,产生的热量越高,当环境温度一致时,其温升也更高。

5.3 加热板通电温升随电阻变化曲线

5.3.1 厚度10 μm的样本

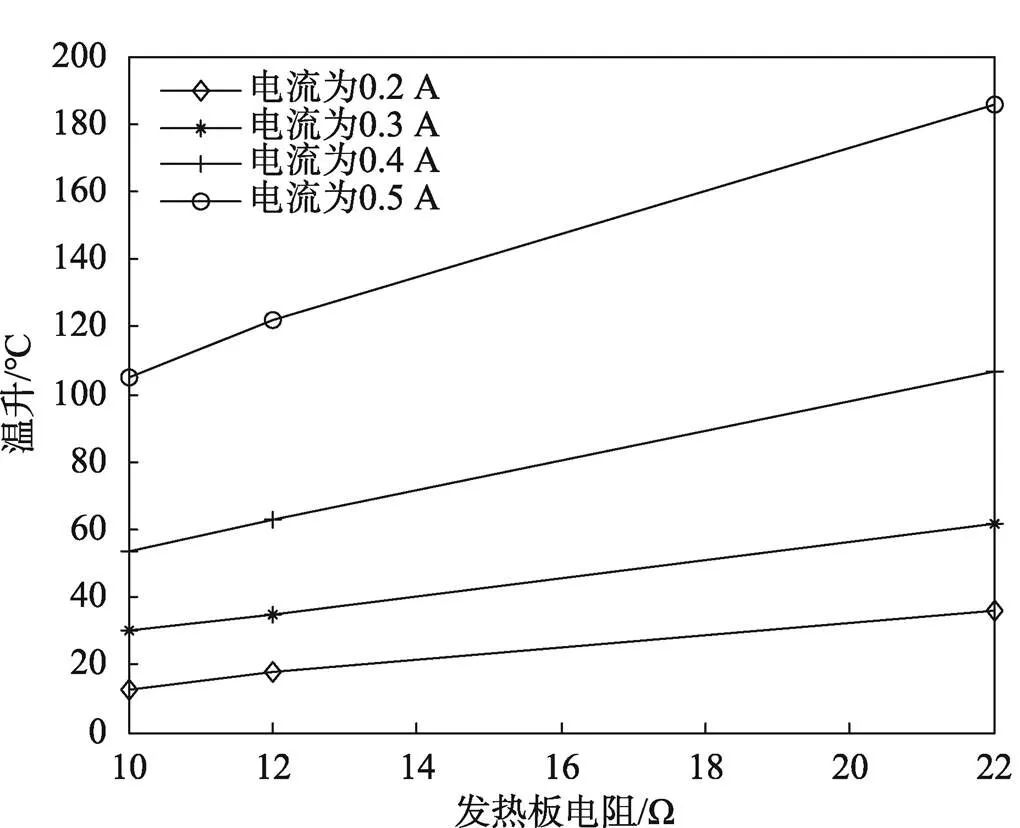

取样本厚度为10 μm,在给定电流0.2、0.3、0.4、0.5 A下,发热板温升随平均电阻值电流变化曲线见图7。

图7 不同样本温升随电阻值变化曲线(厚度为10 μm)

5.3.2 厚度20 μm的样本

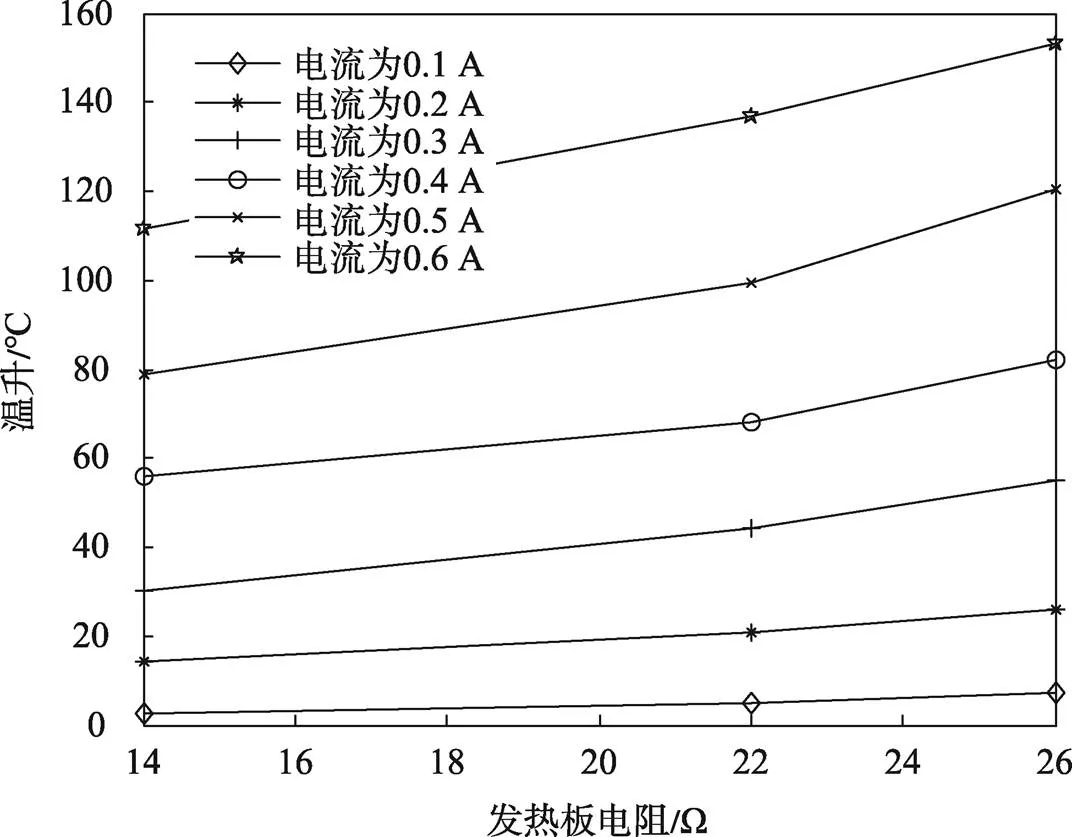

取样本厚度为20 μm,在给定电流0.1、0.2、0.3、0.4、0.5、0.6 A下,发热板温升随不同碳的质量分数的平均电阻值变化曲线见图8。

图8 不同样本温升随电阻值变化曲线(厚度为20 μm)

由图7和图8可知,当样本厚度和电流一定时,发热板温升随平均电阻值的增加呈上升趋势,在一定时间范围内,当给定电流一定时,发热板电阻值越高,温升越高。

6 结语

文中通过单因素实验法筛选出用于印刷干燥的石墨烯发热板的实验方法和制备工艺,采用了丝印方法制备了印刷干燥系统发热板,并研究碳的质量分数、发热板厚度、固化温度等因素对发热板导电性的影响。相同制备条件下,研究了发热板温升曲线随时间、电流及电阻变化趋势得到以下结论。

1)经试验,发热板平均电阻随涂层厚度、碳的质量分数的增加呈下降趋势,表明发热板涂层厚度越厚、碳的质量分数越高,发热板导电性越好。

2)通电时间越长、电流越大、电阻越大,发热板产生的热量越高,干燥源温升越高。

3)以石墨烯为涂料的印刷机加热板无光污染,无有害物质挥发,更绿色环保。较传统干燥方式,耗能少,发热效率高,经济节能,更适用于印刷机干燥要求。

4)由于石墨烯的高导电、高导热率,其发热机理还可以用于工业和生活中需要干燥或加热的场景。

5)利用丝网印刷技术制备印刷机干燥系统发热板,将传统的印刷方法与绿色干燥技术相结合,使之更高效、更节能。

[1] 黄俊民. 各类上光油分析比较[J]. 中国印刷物资商情, 2005(7): 40-42.

HUANG Jun-min. Analysis and Comparison of Various Varnishes[J]. China Printing Materials Market, 2005(7): 40-42.

[2] XU Jing-xiang, LI Jin-yao, LI Hai-chao, et al. Research Progress on Water-Based Ink Drying Technology[J]. IOP Conference Series: Materials Science and Engineering, 2019, 565(1): 1-6.

[3] 胡铸生. 我国涂装生产线概况及其发展探讨[J]. 涂料工业, 1999(7): 23-26.

HU Zhu-sheng. Current Status and Development of Coating Production Lines in China[J]. Paint & Coatings Industry, 1999(7): 23-26.

[4] ZHAO Peng, HE Yin-feng, TRINDADE G F, et al. Modelling the Influence of UV Curing Strategies for Optimisation of Inkjet Based 3D Printing[J]. Materials & Design, 2021, 208: 1-11.

[5] 李雪锋. 环保节能型上光机干燥固化系统的研究[D]. 福州: 福建农林大学, 2011: 8-9.

LI Xue-feng. Research on Drying and Curing System of the Glazing Machine with Environmental Protection and Energy Conservation[D]. Fuzhou: Fujian Agriculture and Forestry University, 2011: 8-9.

[6] 石玉, 孟祥飞, 郑建龙. 导电涂料的研究现状及发展趋势[J]. 中国生漆, 2008, 27(2): 35-38.

SHI Yu, MENG Xiang-fei, ZHENG Jian-long. The Current Development and the Future Developmental Direction of the Conductive Coating[J]. Journal of Chinese Lacquer, 2008, 27(2): 35-38.

[7] MODAK P, NANDANWAR D. Enhanced Electromagnetic Interference Shielding Effectiveness of Carbon-Based Conducting Polymer Nanocomposites[J]. Journal of Physics: Conference Series, 2021, 1913(1): 1-4.

[8] AWASTHI K, KUMAR R, RAGHUBANSHI H, et al. Synthesis of Nano-Carbon (Nanotubes, Nanofibres, Graphene) Materials[J]. Bulletin of Materials Science, 2011, 34(4): 607.

[9] CHANG Hui-cong, JIA Yi, XIAO Lin, et al. Three Dimensional Cross-Linked and Flexible Graphene Composite Paper with Ultrafast Electrothermal Response at Ultra-Low Voltage[J]. Carbon (an International Journal Sponsored by the American Carbon Society), 2019(154): 150-155.

[10] 田甜, 吕敏, 田旸, 等. 石墨烯的生物安全性研究进展[J]. 科学通报, 2014, 59(20): 1927-1936.

TIAN Tian, LYU Min, TIAN Yang, et al. Progress in Biological Safety of Graphene[J]. Chinese Science Bulletin, 2014, 59(20): 1927-1936.

[11] SONG S, SHEN H, WANG Y, et al. Biomedical Application of Graphene: From Drug Delivery, Tumor Therapy, to Theranostics[J]. Colloids and Surfaces B, Biointerfaces, 2020, 185: 110596.

[12] LABIANO I I, ARSLAN D, YENIGUN E O, et al. Screen Printing Carbon Nanotubes Textiles Antennas for Smart Wearables[J]. Sensors (Basel, Switzerland), 2021, 21(14): 4934.

[13] 李阳. 浅析丝网印刷纳米银胶导电油墨[J]. 网印工业, 2020(5): 42-45.

LI Yang. Analysis of Conductive Ink of Nano-Silver Gel in Screen Printing[J]. Screen Printing Industry, 2020(5): 42-45.

[14] 廖天军, 杨智敏, 林比宏. 基于电荷和热输运的石墨烯热电子器件性能优化研究[J/OL]. 物理学报, 2021: 1-17. (2021–08–04). https://kns.cnki.net/kcms/detail/11. 1958.O4.20210804.1144.004.html.

LIAO Tian-jun, YANG Zhi-min, LIN Bi-hong. Performance Optimization of Graphene Thermionic Devices Based on Charge and Heat Transports[J/OL]. Acta Physica Sinica, 2021: 1-17. (2021-08-04). https://kns. cnki.net/kcms/detail/11.1958.O4.20210804.1144.004.html.

[15] 龚婷. 远红外电热布的制备及其性能研究[D]. 天津: 天津大学, 2014: 23-33.

GONG Ting. Preparation and Properties of Infrared Conductive Cotton[D]. Tianjin: Tianjin University, 2014.

[16] 佚名. 关于丝印油墨常识概览[J]. 网印工业, 2021(7): 41-43.

Anon.Overview of Common Knowledge about Screen Printing Ink[J]. Screen Printing Industry, 2021(7): 41-43.

[17] YAN Fu-hai, XIANG Li, JUAN Li hong, et al. Single-Factor and Multifactor Analysis of Immune Function and Nucleic Acid Negative Time in Patients with COVID-19[J]. European Journal of Inflammation, 2020, 18: 2058739220935032.

[18] HORSFALL I T, NDUKWU M C, ABAM F I, et al. Validation of MATLAB Algorithm to Implement a Two-Step Parallel Pyrolysis Model for the Prediction of Maximum %char Yield[J]. Discover Chemical Engineering, 2021, 1(1): 1-11.

Drying System of Graphene Printing Machine Based on Screen Printing

JIN Lu1,2, YANG Mei1,2, LI Jin-yao1,2, ZHANG Ming-ming1,2, ZHU Xi-lin1,2,ZHANG Hong-xuan1,2, JIAO Hui-min1,2

(1. Beijing Institute of Graphic Communication, Beijing 102600, China; 2. Beijing Key Laboratory of Digitalized Printing Equipment, Beijing 100005, China)

A graphene heating plate is proposed to replace the infrared lamp as the heat source of the drying equipment of the glazing machine, and the best experimental method and preparation process of the graphene heating plate for printing and drying are screened out. By analyzing and researching the drying requirements of water-based glazing oil, the drying control system of water-based glazing machine was designed, and the graphene drying heating source was prepared by screen printing technology. The single factor experiment method was used to study the impact of solvent type, curing temperature and coating thickness on the electrical conductivity and curing effect of heating plate, and conduct energization test to study the electrical and thermal conductivity of the heating source. The experimental results indicated that pure water could be used as a solvent to obtain a conductive coating with good firmness and smoothness. When the high sintering temperature was between 465 ℃ and 480 ℃, the curing of the graphene electrothermal coating met the requirements of the drying system of the glazing machine, and the coating with a thickness of 5-20 μm could meet the conductivity and firmness of the heating plate at the same time. The average resistance of the heating plate showed a downward trend with the increase of coating thickness and carbon mass fraction. As the heating plate was energized for a longer time, the current and the resistance became larger and the heat generated by the heating plate and the temperature rise of the drying source became higher. The research shows that grapheme has good electrical and thermal conductivity, and a reasonable preparation process and method for the grapheme heating plate are obtained. It provides a solution for the application of graphene heating sources in the field of printing and drying, and offers technical support for the introduction of screen printing technology into the green drying system.

printing machine; heating plate; screen printing; graphene; electrical conductivity; thermal conductivity

TS801.9

A

1001-3563(2022)15-0266-08

10.19554/j.cnki.1001-3563.2022.15.031

2021–11–30

北京印刷学院基础研究重点项目(Ea202003);北京印刷学院重点教改项目(22150121002/008);北京印刷学院校级项目(Ee202206);国家级大学生创新创业项目(22150122007);北京印刷学院横向项目(D–2013–52);北京印刷学院学科建设项目(21090122002)

靳露(1997—),女,北京印刷学院硕士生,主攻印刷机干燥控制。

杨梅(1977—),女,硕士,北京印刷学院副教授,主要研究方向为印刷机控制系统及干燥控制。

责任编辑:曾钰婵