袋装水泥无人化智能机器人发运系统介绍

2022-08-22易建伟陶德俊单体飞彭军飞安徽海螺中南智能机器人有限公司安徽芜湖241213

易建伟,陶德俊,单体飞,彭军飞(安徽海螺中南智能机器人有限公司,安徽 芜湖 241213)

0 引言

现有的袋装水泥装车装备自动化智能化程度较低,装车设备普遍采用移动式袋装水泥半自动装车机,该种装车机采用半自动化的装车方式,其装车终端为工人站在货车车箱内部托举水泥的方式进行装车。该装车方式存在劳动强度大、人力成本高、各工序人员密度大、安全系数低和自动化智能化水平低等缺陷。这种现状无法满足水泥行业智能化高标准的发展要求,有待升级和改造。这种转变是社会发展与科技进步的必然结果,但同时也给水泥包装运输行业带来了转型的重大契机。

1 袋装水泥智能机器人装车系统

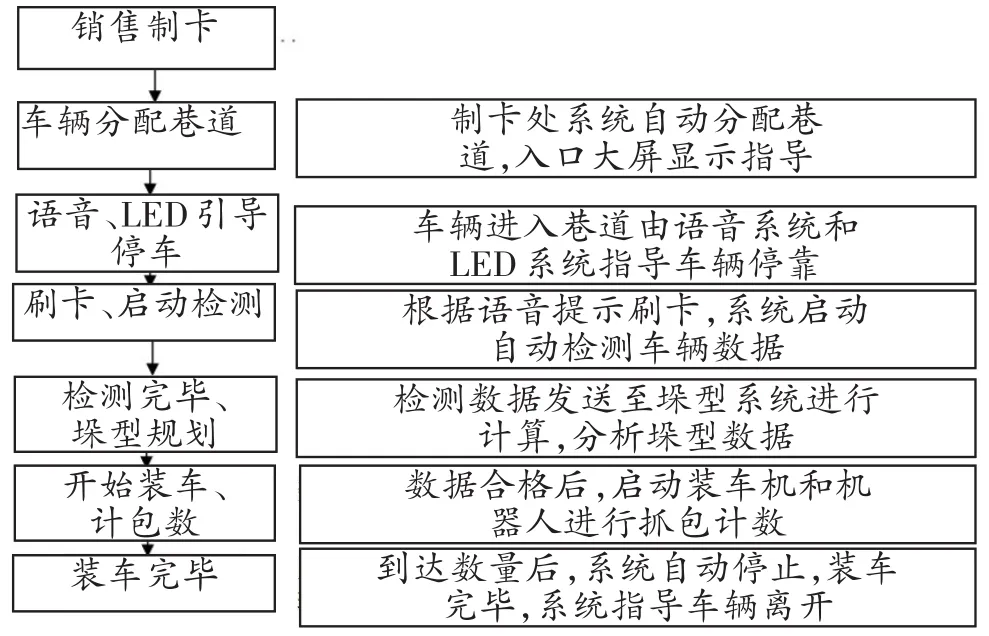

袋装水泥智能机器人装车系统是一种由工控机、PLC、机器人等主要控制系统元件组成的无人化智能化机器人自动装车生产线,流程图见图1,效果图见图2。设计生产能力95~100t/h,全流程无人化生产,由车辆调度系统、自动插袋、自动包装、破包剔除、自动矫正、自动计量、车辆定位及车厢检测、机器人抓取码垛、信息化平台等关键工艺组成,适用于新建或旧生产线的改造。

图1 装车系统的流程图

图2 袋装水泥智能机器人装车系统效果图

1.1 车辆调度系统

车辆调度系统是根据销发系统数据和车辆信息进行巷道分配及车辆引导,按需分配装车数量,指导车辆进入袋装水泥发运巷道,同时具备临时调配功能,该系统的应用提高了车辆入场效率。

车辆入厂前自动制卡,将卡号、车牌号、品种、吨位、车辆长宽高等关键信息录入厂区销发系统数据库,车辆调度系统服务器周期性读取并同步销发系统数据库,将销发系统数据存储至车辆调度系统服务器,并周期性进行更新。车辆进入地磅进行刷卡时,自动调取车牌号、品种、吨位、车辆长宽高,车辆调度系统根据设定的条件分配巷道,调度大屏同步显示相关信息,同时语音播报车辆分道信息。车辆装车完毕后自动清除该车辆信息。

不同车型的车辆入厂时自动分配巷道,具备按需平均分配及临时调度分配功能。车辆入厂刷卡,根据刷卡卡号从发运系统里读取车牌号、品种、车辆规格3个关键参数与自动装车道系统进行比对,车辆调度系统根据自动装车系统的状态及已分配情况自动分配,当自动装车道出现问题无法继续装车系统临时调配车辆换道装车。

1.2 自动插袋和包装

袋装水泥自动插袋机是一种与水泥包装机结合的自动插袋装置,适宜与回转式水泥包装机配套使用,具有节省劳动力、降低生产成本、提高工作效率、减少环境污染等优点。该装置可以从根本上解决工人在恶劣环境工作的现状,实现了无人化,更环保。

车辆进入巷道,刷卡读取销发系统吨位数据,装车系统自动检测车辆数据后启动输送线、包装机和插袋机,包装机应处于匀速转动状态,插袋机的吸袋机构在气缸的驱动下动作,吸起一个水泥袋,使其上半部分呈竖直状态,在吸盘的配合下将袋口吸开。然后,插袋机械手在气缸驱动下,完成夹袋动作,同时,机械手的结构可以保持袋口张开的状态。下一步,开口吸盘断气,为机械臂动作做好准备。再下一步,转运机械臂带动水泥,包装机上的出灰管摆动,机械手保持加持状态,确保水泥袋口处于张开状态。此后在转运机械臂的驱动下,机械手将袋子套入包装机上的出灰管。袋子就位后,机械手释放夹袋动作,使夹袋机构张开,以确保转运机械臂复位时不会发生干涉碰撞。

1.3 破包剔除

包装机出包后通过复检秤,需要将每包水泥的重量进行复核,重量控制在50±0.2kg,通过系统堆栈原理将通过复检秤的袋装水泥重量与包装机出灰嘴进行一对一绑定,并将重量偏差值进行闭环反馈调节,通过包装机本体PID的调节方式控制包装机出灰嘴的出灰量,该调节的控制量在±0.5kg,一旦检测重量超出0.5kg,系统默认该袋装水泥为破包,复检秤发出开关量信号至剔除机,剔除机将破包水泥剔除并进行破袋处理。

1.4 自动矫正、计量

自动装车系统对来料数量要求严格,通过输送线上的袋装水泥进行在线连包检测及连包分离处理,实现计数准确,提高了车辆发运吨位的准确性,降低了出厂返车率。

自动矫正装车布置与主输送线上,通过前端两对光电检测开关检测到有连包时,自动矫正装置将第2包夹紧,夹紧的同时将包矫正,避免了输送线刮包和包歪的问题,保证了袋装水泥产品的质量,同时也提供了机器人抓取的效率。矫正分离装置夹紧延时夹紧0.5s,将包距离拉开0.4m。

袋装水泥在输送线上计数采用对射光电开关进行计量,剔包机后布置一对光电开关进行计数,其计数控制包装机的发包数量。各车道分道出口入口布置一对光电,对各车道的来料包数进行统计,确保各车道的数量准确。抓取辊道线上布置了四对光电开关对机器人实际抓取码垛数量进行计量。通过3个位置的计数进行对比,当实际计量包数与系统刷卡包数一致时,前端输送皮带停止,多重保护措施,确保计数准确性。

1.5 车辆定位及车厢检测

车辆定位方式以语音系统实时提示车辆停车,以车辆尾部栏板作为基准点,通过检测的栏板数据PLC程序计算尾栏板在系统坐标中的X值,即机器人放包的基准位置。

采用5个高精度激光测距传感器安装于机器人上。X轴正负方向各安装2个激光测距传感器,通过X轴方向的激光测距传感器检测的数据可以计算出车厢长度、车厢尾板X轴坐标值、车辆车头异性件(水箱)。Y轴正负方向各安装1个激光测距传感器,过Y轴方向的激光测距传感器检测的数据可以计算出车厢宽度、车辆停靠在系统中的角度、车辆定位的边距值等。Z轴负方向安装1个激光测距传感器,通过该传感器可以计算出车头的高度、车厢栏板高度、车辆货箱底板高度。

首先机器人抓手检测机构由#1点垂直向下运动,当车头传感器检测到数据后,判断为跟踪到车头,得出车头高度,同时得出车厢上水箱数据。装置继续向下动作,当车宽得到数据后,计算出车厢栏板的高度。当车尾、车宽传感器数据满足条件后立即停止,获取#2点的车长、车宽;装置由#2点沿Y轴平移至#3点,计算出垂直中心是否有水箱和水箱的厚度,同时得出#3点的车长、车宽;装置由#3点沿X轴平移至#4点,得出#4点车长、车宽,车厢侧板在系统中的Y值;装置扫描完成后,将扫描的数据进行综合运算,得出最终的车厢长度(L)、宽度(D)、车厢尾门板值(X)、车厢前Y值(Y1)、车厢后Y值(Y2)、车厢高度值(H)等关键参数。

L=L1+L2+L3;D=D1+D2+D3

X=X1-L2;Y1=Y-(L3/L2)×D23

图3 车辆定位示意图

Y2=Y-[(D23-D24)/L34]×D24

H=H1+1400

其中:L—车长;D—车宽;X—尾门板值;L3—抓手长度;D3—抓手宽度;X1—机器人标定外部轴值;Y—机器人世界坐标y值;L34—机器人X轴平移距离;D23—检测#3点的D2值;D24—检测#4点的D2值。

1.6 机器人抓取码垛

检测系统对车辆定位及车厢检测后计算出车厢长度、宽度、高度和码垛方式,将数据发送至垛型规划软件,生产垛型数据,系统自动调取垛型程序号。主要垛型:4横1竖、横包左右交错、横包叠加、横包居中、左右两包叠加。

初始位置机器人根据可以抓取信号进行抓取和放置水泥,码垛顺序根据码垛系统计算出来的规则,从车尾开始,成Z型方式码垛。码垛算法基于车辆长度自动计算出车厢平面内能放的最大列数,并根据最大列数计算出每一列装车机需要行进的距离,规定最小距离为400mm。车厢的六层之内,初始位置抓取4次,横放两次,竖放两次,装车机前进一步,到位后继续抓取2次,装车机前进一步,到位后继续抓取2次,装车每走4步之后,机器人抓放4次(两次横放、两次竖放),以此类推,往车头位置走到与码垛列数相等的次数位置,再往车尾走。超过第六层后,一般情况下装车机每走一步机器人抓放两次,当码垛规划出的路线在计算时判定往车尾走一层每步抓放3次可以一次性码垛完成时,会给出每步抓放3次的规则,机器人在每步抓放的第3次时,自动往车头位置挪200mm放包,让剁型更紧凑,降低司机行驶过程中掉包的概率。

机器人每抓取一次,PLC计数一次,直到设定包数等于实际包数时装车完成,机器人自动回原位,然后装车机也回原位(X=300mm,Y=200mm),系统自动将车辆数据、装车数据等清零。

装车机的状态、每次装车的装车数据、历史装车记录、主线水泥包称重记录、整个系统的运行日志、码垛数据和服务管理系统,更加便捷地控制水泥自动装车系统,更直观实时监视各部分状态,见图4。

图4 垛型规划结构

1.7 信息化平台

装车系统信息化平台分为生产过程管理、基础信息维护、统计与查询、系统和窗口五个模块,可以实时监控每个车道的装车状态、装车数据、故障报警和实时装车画面,并进行数据汇总,可以实时查看每日装车数据,更加便捷地控制水泥自动装车系统,更直观地实时监视各车道的运行状态。

2 袋装水泥智能机器人装车系统的应用

2.1 实施效果

公司成功研发的袋装水泥包装全流程无人化自动装车系统,目前已经申请/授权知识产权28件。该系统填补了行业空白,经中国建筑材料联合会专家鉴定委员会鉴定为“达到国际先进水平”。目前已在湖南益阳海螺水泥、湖南武冈云峰水泥、浙江台州海螺水泥、安徽全椒、长丰海螺水泥成功投产,装车能力达95~100t/h,见图5。改变了包装发运系统长期依靠人工作业的传统模式,实现从车辆进厂、自动插袋、包装、称重、输送、装车到车出厂全过程的无人化,湖南益阳海螺、浙江台州海螺等公司已成为全行业取消人工劳务装车的典范。

图5 装车效果图

2.2 和人工装车的特性对比

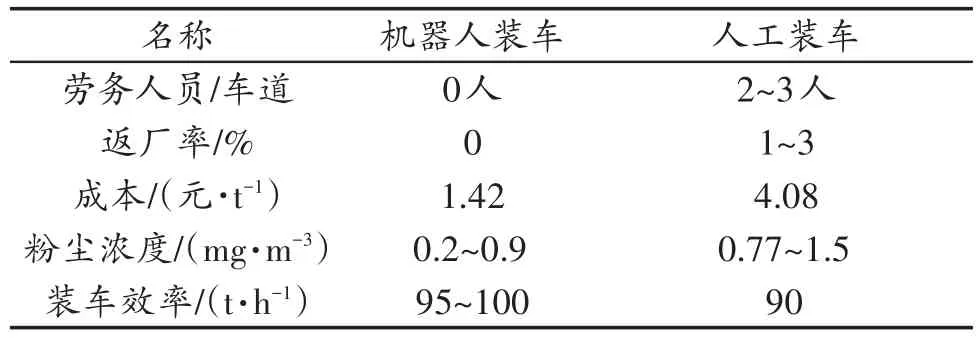

机器人装车和人工装车的特性对比见表1。

表1 机器人装车和人工装车的特性对比

从表1中的数据可以看出,由于采用了水泥袋装全流程无人化自动装车系统,完全取代了人工作业,袋装水泥装车返厂率明显降低,发运成本降低了接近60%,粉尘浓度明显降低,排放标准远低于水泥行业排放标准。实现了人身、职业健康的本质安全,实现了包装发运清洁化生产。

3 结语

袋装水泥无人化智能机器人发运系统使用以来的情况表明,生产线运行顺畅、节能环保、运行成本低、装车效率提高,装车工艺技术已经成熟,通过水泥行业权威机构检测,各项指标符合要求,已在水泥行业全面推广应用,为袋装水泥发运无人化、智能化工厂迈向新台阶。