西门子SR20在球磨减速机测温上的应用

2022-08-22郑磊山东鲁碧建材有限公司山东济南271104

郑磊(山东鲁碧建材有限公司,山东 济南 271104)

1 存在的问题

我公司一台Φ3.5m×13m球磨机,主减速机为中心传动方式。主减速机作为球磨生产系统最关键的运行设备之一,必须要有足够的承载能力和运行的可靠性。因此减速机内部温度保护显得尤为关键,若是内部轴瓦出现温度保护不灵敏情况导致减速机出现故障,检修难度大、检修费用高、检修周期长,对全厂的生产会造成较大影响。

该生产线自运行10年以来,主减速12路轴瓦温度只能通过现场12路巡检仪显示。该仪表不能输出4~20mA信号,因此上位机不能进行显示,中控操作人员不能及时掌握设备运行状态。该巡检仪只能实现当任何一路达到设定值时候,输出一个综合故障,引发油站重故障,磨机跳停。具体是哪一路出现问题,只能进行细致排查。多路巡检仪接线处是端子插头,容易出现松动,有时候会出现接触不良情况,导致磨机跳停。当跳停时候,只能对12路进行认真检查,故障排查时间较长,而且存在不确定轴瓦温度高是自身原因还是温度波动引起的弊端。同时多路巡检仪的温度显示是轮巡显示,间隔20s显示下一路温度,显示不直观,给员工巡检带来不便。如何让减速机温度在中控显示,而且温度显示准确、信号波动小,现场能够直观显示12路温度,是我们需要解决的问题。

2 改造思路

为了实现现场温度在中控显示,中控操作人员实时监控主减速机内部温度,通过WINCC归档,实现对减速机温度历史查询,提高对重点设备的管控力度,进一步降低现场点检人员的巡检强度。

原来减速机12路测量温度经三线制输出后到测温端子排。

(1)常规思路:可以在现场增加12个温度变送器,将Pt100信号转为4~20mA信号,将该信号引至PLC模拟量输入模块。但是从现场端子到PLC控制室,线缆需要120m左右,而且进入配电室后,有高压电机水阻柜和高压柜,低压动力电缆也较多,有可能会有信号干扰,造成温度波动较大,改造后可能达不到预期效果。

(2)现场增加PLC控制系统,将现场温度信号进入CPU进行处理后,通过新加PLC与现在的西门子400PLC进行通信,可以有效杜绝信号干扰问题。在选择CPU的问题上,我们本着投资少、操作简单、通信便捷、信号传输稳定的原则,首先选择以太网或者S7通信,其次是兼容性的问题,因SR20、SR40等系列CPU标配PROFINET接口,支持多种通信协议,可与PLC、上位机等连网通信,最终选用西门子SR20系列。

3 改造过程

3.1 硬件组态和控制回路配置

现场增加小配电柜一个,CPU采用西门子SR20,扩展模块直接采用对应该CPU的RTD测温模块:EM AR04(4AI RTD),每个模块可以采集4路模拟量输入,因此需要3个该型号的模块即可。现场硬线连接线见图1,系统块组态见图2。

图1 现场硬线连接线

图2 系统块组态

3.2 程序显示

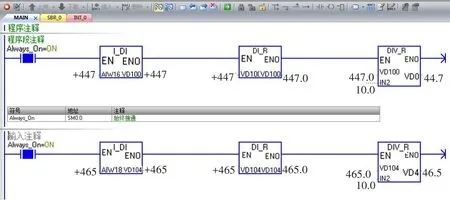

因为我们采用的是RTD模拟量输入模块,输入的是电阻信号,将测得的整数变量经过数值转换后除以10即可得到实际温度显示值。部分编程内容见图3。

图3 RTD模拟量输入模块部分编程内容

由此实现了对现场数据的采集,通过图3程序实时监控,我们看到第一路(AIW16)、第二路(AIW18)温度为44.7和46.5,显示稳定。下一步重点是实现S7-400PLC与SR20的通信,让400CPU读取远程SR20处理的数据。

3.3 SR20与400PLC的通信

在STEP7编程软件内,进入组态网络,找到1#qiumo,插入新连接,连接类型建立S7连接。并为S7-400 CPU减速机油站设置IP地址。

SR20以太网口的设置可以通过SR20专用编程软件STEP 7-Micro/WIN SMART,该编程软件与S7-200编程软件类似,编程语言较简单。

网络配置已经完成后,在S7-400中可以通过SFB/FB14"GET"从远程CPU中读取数据,通过SFB/FB 15"PUT"向远程CPU写入数据。在S7-400中插入系统功能块SFB14、SFB15。建立功能FC500,调用SFB14、SFB15,建立对应的背景数据块DB18、DB17,填写上对应地址即可。

在通信中,PUT和GET要在控制输入REQ的上升沿处启动SFB,即将写入/读取的区域和数据将被发送到伙伴CPU。因此,我们写了一个中断程序,M118.5为200ms的脉冲,每200ms,调用一次SFB14和SFB15,见图4。

图4 中断程序

因S7-400没有V区,需要手动建立DB1来代替。即在SR20中的V区对应S7-400的DB1数据块,这个时候用指针访问一个数据块,必须要指定该数据块,数据类型为实数类型数据,比如本通信中的P#DB1.DBX0.0 BYTE 56。这样就建立了S7-400中DB1.DBD0-DB1.DBD56与SR20中VD0-VD56的读取映射关系。通过以上步骤,我们通过S7通信实现了S7-400与SR20数据读写。同时,现场球磨机磨头、磨尾大瓦温度只能中控显示,而在现场不能查看大瓦温度,在S7-400程序里面增加程序段,将四个温度数据写到DB20中,SR20即可接收到相应的数据。程序段见图5。

图5 在S7-400程序里面增加的程序段

3.4 触摸屏的应用

为了实现直观显示12路温度数据,我们在现场增加触摸屏,型号TK6071iQ。该触摸屏分辨率为800×600,供电电源10.5-28VDC。通过COM2:RS-485 2W/4W,可与SR20通信。触摸屏画面制作、变量连接,可以通过EasyBuilder Pro软件实现。通过U盘下载到触摸屏即可。我们还利用威纶通触摸屏,增加趋势画面,动态掌握12路减速机温度趋势变化情况,见图6。

图6 减速机温度趋势画面

3.5 中控实现现场减速机温度显示

S7-400读取远程SR20数据后,我们可以直接在WINCC上建立变量,通过编辑后显示球磨机减速机内部温度。

4 改造效果

通过改造,球磨主减速内部12路轴瓦温度在触摸屏上得到了直观的显示,同时原来只能在中控显示的球磨磨头、磨尾球面瓦温度也能够在触摸屏上显示。球磨机系统重要的监控参数都能够在现场和中控显示,进一步提高了我们对现场重点设备、重点参数的预知预控能力。通过再400程序内编写保护程序,当某一路温度超过60℃后,延时5s主机设备跳停,既可以解决温度波动引起主机误动作跳停,又对主机保护更加准确。改造后,测温系统显示准确,运行可靠,大大减少了主机设备的停机次数,具有较好的推广前景。