高流动性聚丙烯的流变性能及热性能研究

2022-08-22石佩玉詹莹韬孙潇潇郭薇薇任天翔赵德方占海华

石佩玉,詹莹韬,孙潇潇,郭薇薇,任天翔,赵德方,3,4,5,占海华,3,4,5*

(1. 绍兴文理学院 纺织服装学院,浙江 绍兴 312000; 2. 凯泰特种纤维科技有限公司,浙江 绍兴 312000; 3. 浙江省清洁染整重点实验室,浙江 绍兴 312000; 4. 国家碳纤维工程技术研究中心浙江分中心,浙江 绍兴 312000; 5. 纤维基复合材料国家工程研究中心绍兴分中心, 浙江 绍兴 312000)

聚丙烯(PP)凭借其在强度、化学稳定性、抗冲击性等方面的优异性能及较低的生产成本和可回收性,在全球发展迅速并广泛应用于机械零件、建筑材料、医疗卫生、农林渔业等众多领域,是目前需求量最大的通用塑料之一[1]。近几年新能源汽车快速发展,新能源汽车主要由电池驱动系统、电机系统、电控系统及类似传统汽车上的底盘之类的系统组成[2],其中最关键的技术就是电池技术,而电池隔膜是高性能电池的关键组成部分,其性能将直接关系到电池的容量、使用寿命等综合性能[3]。

用于制备电池隔膜的纤维原料主要有PP纤维、聚乙烯纤维、聚酰胺纤维、聚乙烯醇纤维、玻璃纤维等。PP纤维质轻保暖、价格低廉,具有良好的力学性能、电绝缘性和耐化学腐蚀性,是制备电池隔膜的优良材料[4]。但PP纤维的线密度大,由PP纤维制备的电池隔膜孔径大,在电池中起不到有效的隔离作用,甚至会导致电池短路现象出现[5],因此将PP制成超细旦纤维成为了当下亟需解决的问题。将PP制成超细旦纤维通常需要使用超高熔体流动性PP原料,超高熔体流动性PP凭借其流动性好、生产效率高、能耗低等优点受到人们的青睐。生产超高熔体流动性PP的方法主要有过氧化物降解法、直接聚合法和后加工降解法[6]。其中,过氧化物降解法生产工艺简单,产生的过度中间产物少,反应较易控制,制备的PP熔体流动性大幅度提高,且不明显影响材料的其他性能,因而受到人们的广泛关注[7]。杨锦等[8]采用2,5-二甲基-2,5-二(叔丁基过氧基)己烷(DHBP)作为过氧化物引发剂对PP进行改性,制备了高流动性PP,探讨了DHBP用量对PP熔体流动性的影响,发现随着引发剂用量的增加,PP的熔体流动速率(MFR)迅速增加,流动性得到明显提高,实现了对PP的有效降解。

作者采用过氧化物降解法,通过向PP中添加二叔丁基过氧化物(DTBP),制备不同DTBP含量的高流动性PP,研究DTBP含量对高流动性PP的流变性能、热稳定性、结晶行为的影响,为优化高流动性PP的纺丝成形工艺及后道加工应用提供理论支撑。

1 实验

1.1 主要原料

PP切片: MFR为每10 min 3.33 g,绍兴三圆石化有限公司产; DTBP:熔点为-30 ℃,闪点为29.7 ℃,江苏高奇新材料有限公司产。

1.2 主要设备及仪器

HAAK Minilab微量混合流变仪、HAAK PolyLab QC转矩流变仪:美国赛默飞世尔科技公司制;RL-Z1B1熔体流动速率仪:上海思尔达科学仪器有限公司制;METTLER DSC1差式扫描量热仪:瑞士梅特勒托利多公司制;TG/DTA 6300热重/差热综合分析仪:日本精工仪器有限公司制。

1.3 高流动性PP的制备

将DTBP按质量分数分别为0.5%、0.6%、0.7%、0.8%、0.9%的比例加入PP切片中,在高速搅拌器中充分混合均匀,然后加入到微量混合流变仪中进行挤出造粒,流变仪的温度设置为235 ℃,螺杆的转速设置为70 r/min,挤出物经过冷却切粒,最后在80 ℃烘箱中烘干,得到高流动性PP试样。DTBP质量分数为0、0.5%、0.6%、0.7%、0.8%、0.9%的高流动性PP试样分别标记为0#、1#、2#、3#、4#、5#。

1.4 分析与测试

MFR:采用RL-Z1B1熔体流动速率仪,按照GB/T 3682.1—2018《塑料 热塑性塑料熔体质量流动速率(MFR)和熔体体积流动速率(MVR)的测定》对不同DTBP含量的PP试样进行测试。设定砝码为2.16 kg,温度为235 ℃,保温时间为1 min,测量行程为25.4 mm。

热稳定性:采用热重/差热综合分析仪对试样进行测试,得到试样的热重(TG)曲线。分别称取4~6 mg试样置于坩埚内,保护气氛为氮气,气流速率为100 mL/min,升温速率控制在10 ℃/min,温度从30 ℃升至550 ℃。

结晶行为:采用差示扫描量热仪对试样进行测试。分别称取4~6 mg试样置于铝坩埚内,保护气氛为氮气,气流速率为25 mL/min,升温速率控制在10 ℃/min,温度从25 ℃升至350 ℃,再降至25 ℃,降温速率为10 ℃/min,得到试样的升温和降温DSC曲线。根据得到的数据,按式(1)计算不同试样的结晶度(Xc)。

(1)

2 结果与分析

2.1 DTBP添加量对PP流变性能的影响

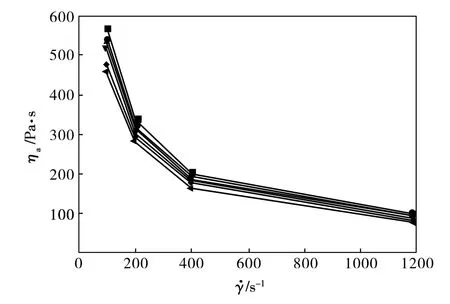

图1 PP试样的ηa和的关系Fig.1 Relationship between ηa and of PP samples■—0#试样;●—1#试样;▲—2#试样;▼—3#试样;◆—4#试样;◀—5#试样

2.1.2 PP的MFR与DTBP添加量的关系

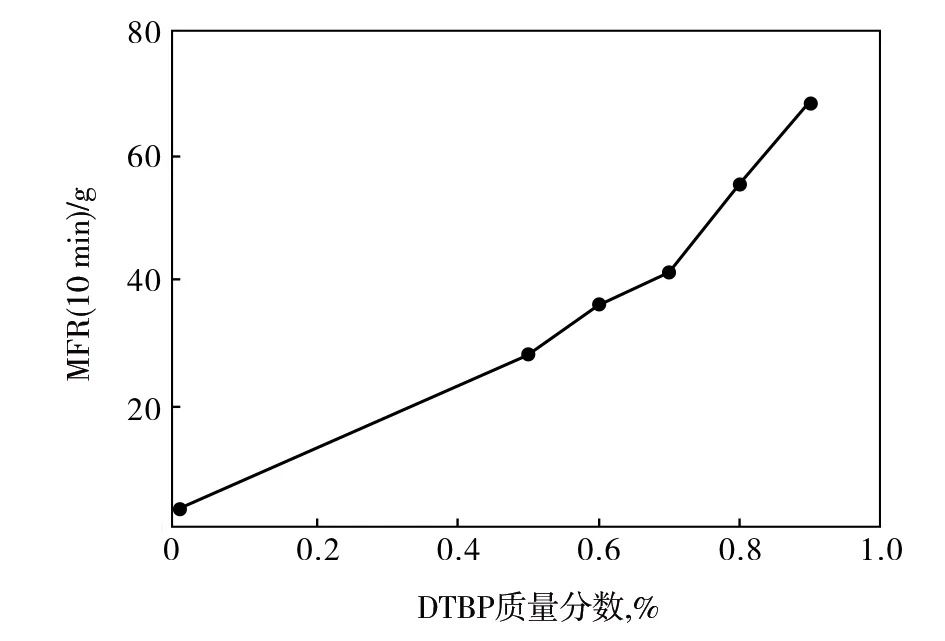

由图2可以看出:随着DTBP添加量的增加,PP试样的MFR不断增加,PP试样的流动性大幅提高;DTBP质量分数从0增加至0.9%,PP试样的MFR(10 min)由3 g增加至70 g,PP试样的流动性得到大幅度提升。而对于同一种聚合物,其MFR越高,其相对分子质量越小[9],由此可以确定DTBP对PP产生了有效的降解,因而提高了PP的流动性能。

图2 PP试样的MFR与DTBP添加量的关系Fig.2 Relation between MFR and DTBP addition of PP samples

2.2 热稳定性

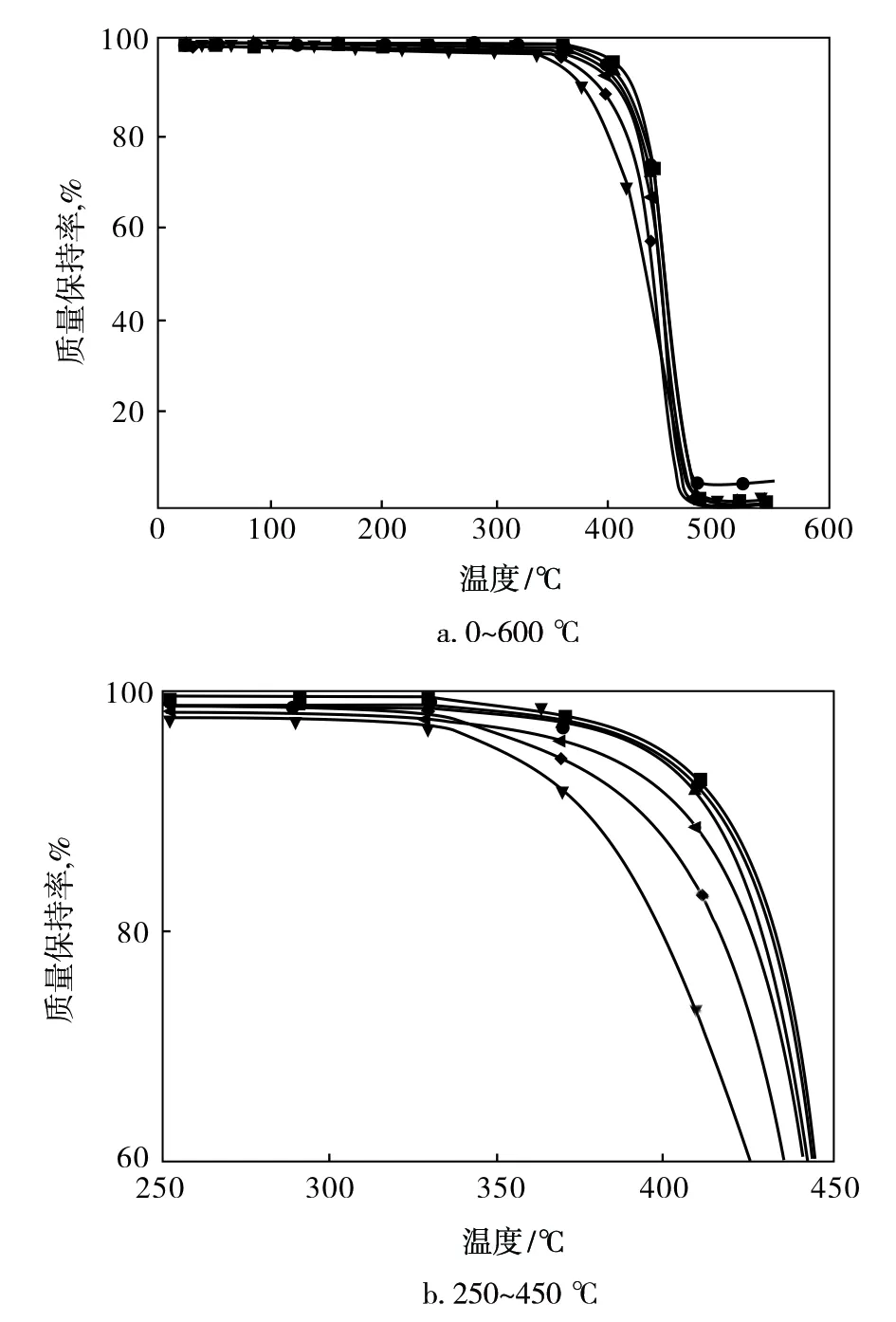

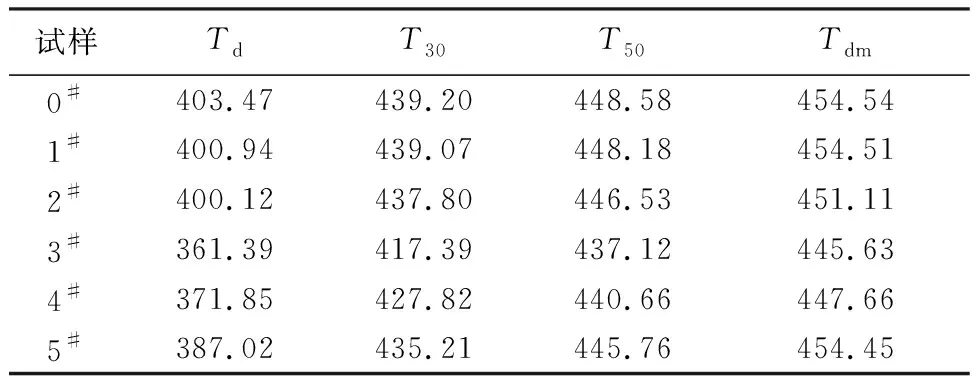

由图3和表1可以看出:添加DTBP的PP试样的热分解温度包括热失重分别达到5%、30%、50%及最大热失重降解速率对应的温度(Td、T30、T50及Tdm)均低于纯PP试样(0#试样);当DTBP质量分数小于等于0.7%时,PP试样的热分解温度随着DTBP添加量的增加而减小,在DTBP质量分数为0.7%时,3#试样的Td为361.39 ℃、T30为417.39 ℃、T50为437.12 ℃、Tdm为445.63 ℃,均达到最低值,这是由于DTBP自由基进攻PP分子链,使其分子链发生断裂,相对分子质量减小,因此热分解温度下降[11];继续添加DTBP至其质量分数为0.8%、0.9%时,PP试样的热分解温度均略有提高,4#试样的Td为371.85 ℃、T30为427.82 ℃、T50为440.66 ℃、Tdm为447.66 ℃,5#试样的Td为387.02 ℃、T30为435.21 ℃、T50为445.76 ℃、Tdm为454.45 ℃,这是因为在此添加范围内PP分子链出现一定程度的交联,导致相对分子质量增加,使得热分解温度提高。

图3 不同DTBP添加量的PP试样的TG曲线Fig.3 TG curves of PP samples with different DTBP addition■—0#试样;●—1#试样;▲—2#试样;▼—3#试样;◆—4#试样;◀—5#试样

表1 不同DTBP添加量的PP试样的TG参数Tab.1 TG parameters of PP samples with different DTBP addition

2.3 结晶行为

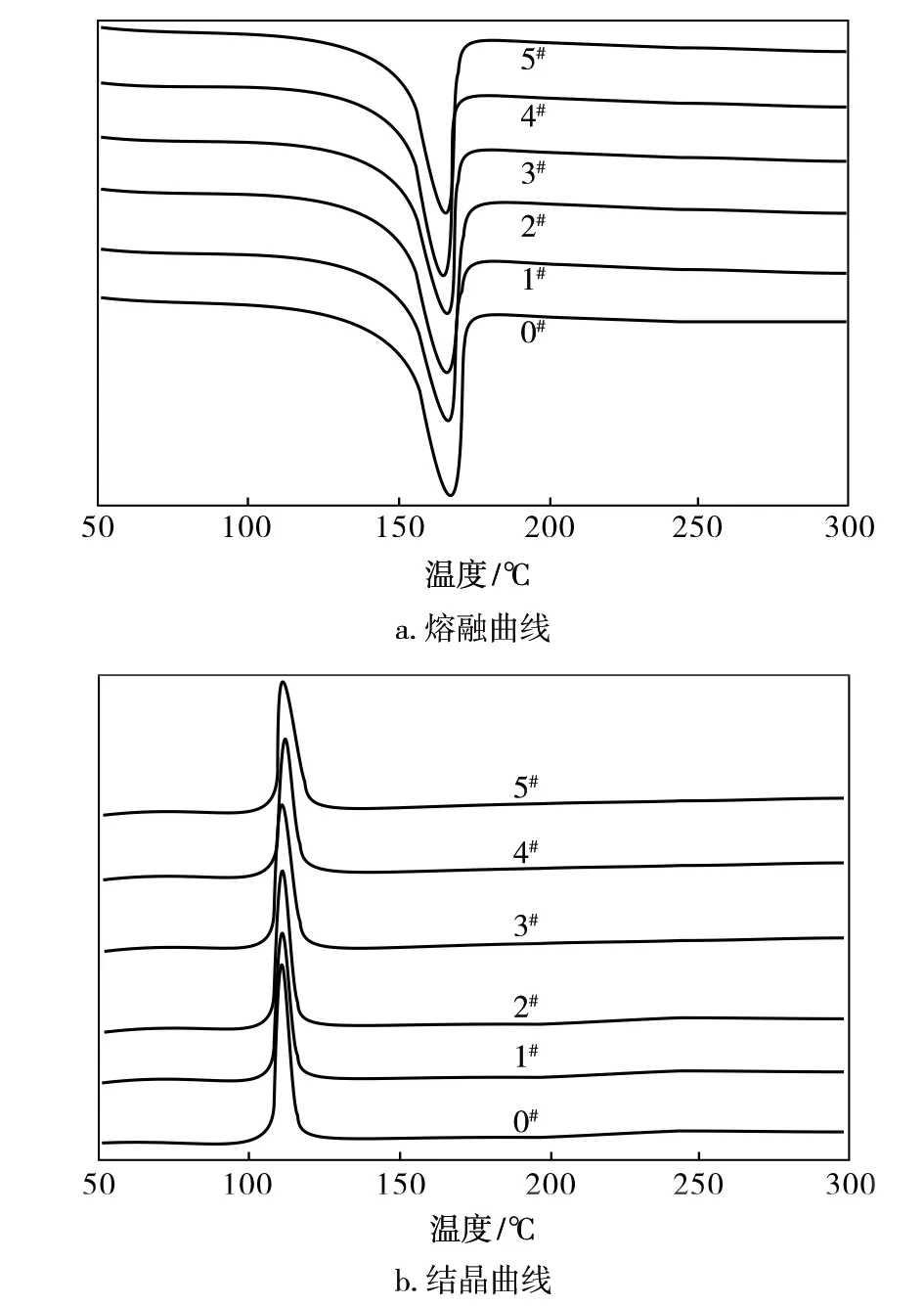

不同DTBP添加量的PP试样的熔融和结晶DSC曲线见图4。由图4可以看出:随着DTBP添加量的增加,PP试样熔融曲线的峰值向左移动;随着DTBP添加量的增加,PP试样结晶曲线的峰值不断右移。

图4 PP试样的DSC曲线Fig.4 DSC curves of PP samples

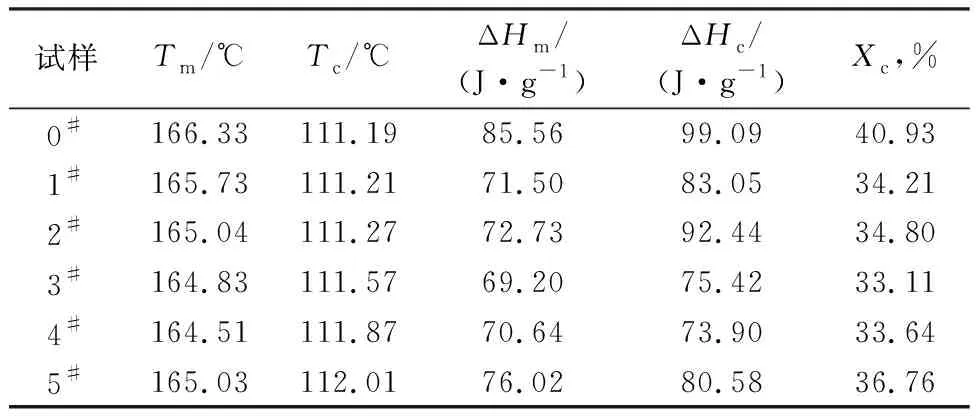

由DSC曲线得出的典型的热性能参数如熔融温度(Tm)、结晶温度(Tc)、熔融焓(ΔHm)、结晶焓(ΔHc)及Xc列于表2。

表2 PP试样的DSC参数Tab.2 DSC parameters of PP samples

由表2可知:相比0#试样,添加DTBP的PP试样的Tm均下降、Tc均升高,这是由于DTBP中的自由基对PP分子链进行攻击,使PP分子链发生化学降解,导致PP的相对分子质量降低,分子链长度变短,使Tm降低,并且相对分子质量降低,相对分子质量分布变窄,使PP分子链折叠进入晶区的阻力减小,提高了PP的结晶速率,使PP能在高温下结晶[10],因而Tc升高;从Xc来看,添加DTBP的PP试样的Xc均出现不同程度的降低,当添加DTBP质量分数小于等于0.7%时,PP试样的Xc随着DTBP添加量的增加而降低,在DTBP质量分数为0.7%时3#试样的Xc降至33.11%,达到最低值,而继续添加DTBP质量分数至0.9%时5#试样的Xc有所提高,为36.76%,但仍低于纯PP即0#试样的Xc,这是因为随着DTBP添加量的继续增加,过量的自由基使得降解后的PP分子链又出现一定程度的交联反应,导致相对分子质量增大[12]。因此,添加DTBP质量分数为0.7%时PP的降解效果最佳。

3 结论

a.在PP中添加一定量的DTBP共混造粒制备高流动性PP,当添加DTBP质量分数为0.7%时PP的降解效果最佳,可提高PP熔融纺丝的连续性。

c.随着DTBP添加量的增加,PP试样的热分解温度降低,并在DTBP质量分数为0.7%时达到最低,当DTBP质量分数增加至0.9%时热分解温度略有提高,但均低于纯PP试样;PP的热稳定性随着DTBP添加量的增加呈现先下降后上升的趋势。

d.随着DTBP添加量的增加,PP试样的Tm下降、Tc升高;Xc呈现先下降后上升的趋势,且在DTBP质量分数为0.7%时达到最低,为33.11%。