碳纤维表面处理工艺中石墨辊的结构优化

2022-08-22李洪军范廷峰姚梦冉明勇飞

李洪军,范廷峰,刘 燕,张 磊,姚梦冉,明勇飞

(吉林市盛源机械厂,吉林 吉林 132021)

目前,碳纤维用途正趋向多样化,在要求高温、物理稳定性高的场合,碳纤维复合材料具备不可替代的优势[1]。材料的比强度越高,则构件自重越小,比模量越高,则构件的刚度越大。碳纤维正是由于兼具这些优异性能[2],在国防和民用领域均有广泛的应用前景。

碳纤维本身表面光滑,比表面积小(一般小于1.0 m2/g),表面能低,导致纤维与基体树脂之间的结合力弱,复合材料的层间剪切强度(ILSS)明显偏低,达不到使用要求[3]。为了提高复合材料纤维与基体树脂之间的结合力,通常的做法是将碳纤维的表面进行处理,经过处理后的碳纤维制备的复合材料ILSS可以达到90.0 MPa以上,完全满足复合材料ILSS需要达到85.0 MPa以上的要求[4]。但如果纤维与基体树脂之间的结合力过大,将会使得复合材料的韧性降低,因此需要对碳纤维表面进行适当的处理,整个表面处理程度不能太大也不能太小,对表面处理过程进行有效控制,这样才能有效地提高复合材料的性能。

碳纤维表面处理的方法有很多,例如空气或臭氧氧化法、液相氧化法、阳极电解氧化法、等离子体处理法、气相双效处理法、硅氧烷等偶联剂涂层法等[5]。目前,我国所有的碳纤维生产厂几乎都采用阳极电解氧化法对碳纤维进行表面处理,其特点是氧化反应缓和,易于控制,处理效果较好。阳极电解氧化法[6]主要是利用碳纤维与石墨辊的充分接触,在电解质溶液中与石墨板形成原电池,碳纤维作为阳极,石墨板作为阴极,当碳纤维经过石墨板上方时发生氧化反应,对碳纤维形成刻蚀。其中,石墨辊是碳纤维丝束的载体,也是形成原电池的通道。目前使用的石墨辊多为半轴结构,石墨套多为分段结构,这造成经常出现石墨辊卡顿、刮丝的现象,严重影响了表面处理碳纤维的收率,同时增加了设备的维修成本。

作者针对阳极电解氧化法表面处理聚丙烯腈(PAN)基碳纤维过程中所涉及的核心部件石墨辊存在的缺陷进行分析,对石墨辊结构进行了优化。将石墨辊由半轴结构调整为通轴结构,将石墨辊的石墨套筒由分段结构优化为一体式结构;并将优化后的石墨辊应用于实际生产试验中,通过优化前后的生产数据对比,发现优化后的石墨辊使用寿命提高,设备维修成本降低,产品的收率及复合材料的ILSS得到了提高。

1 阳极电解氧化法表面处理工艺

1.1 碳纤维表面处理工艺流程

目前,中国石油吉林石化公司PAN基碳纤维碳化装置碳纤维表面处理的方法为阳极电解氧化法。阳极电解氧化法表面处理工艺流程见图1,以碳酸氢铵为介质,在碳纤维经过浸在碳酸氢铵溶液中的石墨辊时,碳纤维表面会发生阳极电解氧化反应,在碳纤维表面形成细小的刻蚀,从而实现碳纤维的表面处理。

图1 碳纤维表面处理工艺流程Fig.1 Carbon fiber surface treatment process1—导电辊;2—绝缘导辊;3—电解槽;4—阴极板;5—水洗槽;6—烘干槽;7—上胶槽;8—干燥炉;9—收丝辊

由图1可见,在阳极电解氧化法表面处理工艺流程中,碳纤维与石墨辊作为阳极,阴极采用石墨板。电解质可以选用无机酸、有机酸、碱或盐类,无机酸一般采用硝酸、硫酸、磷酸,有机酸一般采用甲酸、草酸,碱类一般采用氢氧化钠,盐类一般采用碳酸氢铵。该生产流程中电解质采用碳酸氢铵,采用直流电场的作用对碳纤维表面进行处理,适当增加碳纤维表面的极性和粗糙度,从而达到改善复合材料界面性能的目的。

1.2 阳极电解氧化原理

如果采用酸性电解质[7],因水的分解而在阳极(碳纤维)表面产生新生态氧(O·),O·具有很高的活性,会将阳极碳纤维进行氧化,其反应见式(1)。

(1)

如果电解质属于弱碱性[7],将会产生两个含氧活性基团,一个是氢氧自由基(HO·),另一个是O·。HO·又称为羟自由基,氧化还原电位高达2.85 V,仅次于氟,属于求电子型强氧化剂,并且氧化还原的选择性高,特别容易与碳双键反应,生成含氧官能团,其反应见式(2)、(3)、(4)。

(2)

(3)

(4)

如果电解质属于碱性溶液,氢氧根(OH-)放电产生新生态氧,其反应见式(5)、(6)。

(5)

(6)

阳极氧化将会使碳纤维表面生成许多含氧官能团,使碳纤维表面能得到提高,尤其是极性表面能的提高幅度较大。一般使用强碱如氢氧化钠作为碱性电解质,有利于ILSS的提高,但是电解后的纤维间及纤维表面的残留物不易清洗干净,因此,在实际生产中通常选用碳酸氢铵。

1.3 表面处理装置主要设备

阳极电解氧化法表面处理装置主要设备包括电解液配置釜、计量槽、电解槽及循环槽。

配置釜和计量槽分别由釜体、搅拌传动装置、电加热器及液面计、温度传感器组成。一般在配置釜中配制质量分数为3%~15%的碳酸氢铵溶液作为碳纤维电解槽的电解液,即碳纤维表面处理的介质。电解槽是表面处理系统中最重要的设备,循环槽位于电解槽的下部,为电解槽提供和补充工艺所需温度和浓度的电解液。

电解槽[8]主要由槽体、变压整流系统、电加热板、温控和温显部分、石墨辊、压丝辊组成,其中最核心的部件是石墨辊。石墨辊的作用主要是导丝用,以及作为电解的阳极通过电刷接直流稳压电源(+)极,导入阳极电流。在碳纤维经过石墨辊表面并与其充分接触时,由于碳纤维本身的导电性,通过电刷导入的阳极电会导入到碳纤维丝束中,这样碳纤维会带正电荷。带正电荷的碳纤维丝束在压丝辊的引导下,通过带负电荷的石墨板上方,碳纤维表面就会得到氧化处理,形成纤维表面刻蚀。由此可以看出,在整个电解过程中电解槽是最重要的设备,而石墨辊又是电解槽中的最核心部件,石墨辊质量的优劣及使用寿命的长短直接决定着碳纤维表面处理的效果。

目前,在用的石墨辊是半轴结构设计,导致石墨辊在运行过程中会产生动不平衡,造成两段短轴轴承的磨损,出现卡轴现象,卡轴会造成表面处理工序停车,进而造成碳化装置全线停车,形成巨大损失;同时由于石墨套是双段设计,造成纤维带电不均一,对整个电解效果的控制造成很大困难,使得丝束的刻蚀效果不能统一控制,造成丝束质量控制的不均性,在后续复合材料加工中会出现复合材料ILSS的不均一性;并且由于石墨套是分段设计,虽然在石墨加工上简单,但在丝束运行时由于碳纤维是平展通过石墨辊,这就造成了丝束在通过两段接缝处时会发生磨丝、卡丝现象,对生产有较大影响。

2 石墨辊的结构优化

2.1 改进前后石墨辊的结构对比

2.1.1 改进前石墨辊结构

阳极电解氧化法碳纤维表面处理中,石墨辊负责将碳纤维原丝充分带电,使纤维丝束在经过阴极石墨板时发生电解反应。一般情况下表面处理工艺的挂丝量在170轴左右,这样就要求石墨辊的长度在2 000 mm左右,同时辊直径在260 mm左右,石墨辊的结构如图2所示。

图2 改造前石墨辊的结构Fig.2 Structure of graphite roller before improvement1—主轴1;2—导电环;3—石墨套筒1;4—安全挡板;5—石墨套筒2;6—托辊套筒;7—主轴2;8—石墨套接口

石墨具有良好的导电性,其导电性是碳钢的3倍,是不锈钢的5倍,因此在碳纤维表面处理过程中,石墨辊是整个电解过程中核心部件的首选。由图2可以看出,石墨辊是以两个半轴为支架,一个托辊套筒为龙骨,托辊套筒外面是两段石墨套镶嵌而组成的;由于丝束经过石墨辊,并且与石墨辊表面充分接触,这样碳纤维才会产生良好的带电性,因此石墨套筒的表面粗糙度(Ra)需要达到0.4。

2.1.2 改进后石墨辊结构

针对在用石墨辊存在的问题,对石墨辊结构进行优化。一是将石墨套筒改为一体化加工;二是将石墨辊辊轴由半轴结构改为通轴结构;三是增加涨紧锥套;四是增加防转销。改进后的石墨辊结构如图3所示。石墨辊改进后,碳纤维丝束经过石墨辊时,其带电的均一性得到了大大提高,为后续的电解刻蚀创造了有利条件,产品的均一性得到了有效控制;同时改进为一体化石墨套后,丝束在通过石墨辊时不会发生刮丝、卡丝现象,整个生产的连续性得到了保障;同时石墨辊在运行过程中避免了因动不平衡而产生的卡顿隐患,提高了整个生产工艺流程的稳定性;另外,由于石墨辊结构得到简化,石墨辊的加工成本也大大降低。

2.2 改进前后石墨辊的应用效果对比

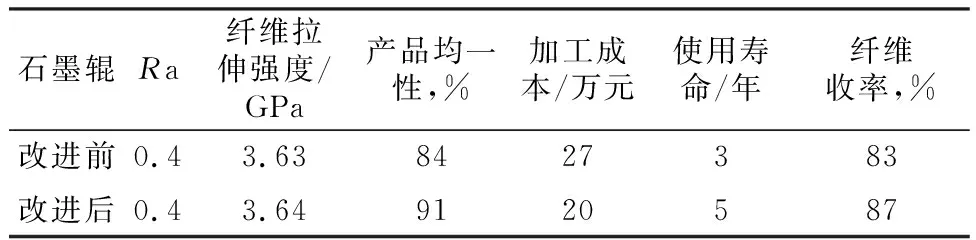

将改进后的石墨辊试用于中国石油吉林石化公司碳纤维装置的纤维表面处理工序中,采用的电解液碳酸氢铵质量分数为5%,电解温度为45 ℃,电流强度为30 mA,整个过程处理时间均为80 s,石墨辊改进前后碳纤维的表面处理效果对比见表1,得到的复合材料的ILSS对比表2。

表1 石墨辊改进前后碳纤维表面处理效果对比

表2 石墨辊改进前后表面处理碳纤维复合材料的ILSS对比

由表1可见:使用改进后的石墨辊与改进前石墨辊,经表面处理的碳纤维的拉伸强度相差不大,均满足大于等于3.5 GPa的要求;使用改进后的石墨辊,碳纤维的产品均一性较使用改进前石墨辊提高了8.3%;同时,改进后的石墨辊加工成本较改进前石墨辊降低了35%,石墨辊的使用寿命由改进前的3年提高到5年,使用寿命提高了66.7%;使用改进后的石墨辊,消除了刮丝隐患,同时也消除了石墨辊的卡顿隐患,碳纤维收率由改进前的83%提高到87%,提高了4.8%。

由表2可见,石墨辊改进前表面处理碳纤维复合材料的ILSS为103.2 MPa,石墨辊改进后复合材料的ILSS为105.8 MPa,提高了1.3%。目前,国内碳纤维行业的石墨辊多为分段式结构,通过对石墨辊结构优化改进后,消除了石墨辊的设计缺陷,提高了碳纤维收率,该改进方法也为我国碳纤维行业的设备改进提供了些许经验和启示。

3 结论

a.石墨辊是阳极电解氧化法表面处理装置的最核心部件。在用石墨辊是半轴结构设计,运行过程中会产生动不平衡,出现卡轴现象,同时由于石墨套是分段设计,丝束在通过两段接缝处时会发生磨丝、卡丝现象,对表面处理效果及碳丝收率有较大影响。

b.针对在用石墨辊存在的问题,对石墨辊结构进行了优化。优化措施:一是将石墨套筒改为一体化加工;二是将石墨辊辊轴由半轴结构改为通轴结构;三是增加涨紧锥套;四是增加防转销。

c.石墨辊结构改进后试用于碳纤维表面处理工序中,对碳丝的拉伸强度几乎没有影响,都能满足大于等于3.5 GPa的要求;碳丝产品的均一性提高了8.3%,收率提高了4.8%,使用寿命提高到了1.67倍,加工成本降低了35%;表面处理碳纤维复合材料的ILSS从103.2 MPa提高至104.6 MPa,提高了1.3%。石墨辊结构改进后,可提高碳纤维生产的连续性,有效降低生产成本。