基于XRT的晶圆检测技术进展

2022-08-22卢嘉倩魏存峰刘宝东

卢嘉倩,魏存峰,王 哲,刘宝东

(1.中国科学院高能物理研究所,北京市射线成像技术与装备工程技术研究中心,北京 100049;2.中国科学院大学 核科学与技术学院,北京 100049)

0 引言

半导体单晶的重要特性与其晶格缺陷紧密相关,包括电学、磁学、光学和机械特性质,例如半导体的电导率完全依赖于杂质原子(即晶格的点缺陷),而材料的塑性由不同类型位错的存在所决定[1]。

尽管人们已经在低位错密度晶体生长技术上投入了大量工作,即使是质量最高的晶体也存在着许多位错,在每平方厘米数百个到数千个范围内。若晶圆中存在缺陷,会对制成光电器件的电学、光学和磁学等性能造成负面影响[2]。因此,对晶圆进行缺陷检测对半导体工艺生产至关重要。

X射线形貌术(X-ray topography, XRT)是X射线衍射成像方法的总称,它能揭示单晶材料中结构缺陷的性质和分布等信息,如位错、夹杂物、堆垛层错、孪晶和小角晶界等。该技术是无损的,能够研究厚度从几百微米到几毫米的大截面单晶,并能展示密度低于104mm-2的缺陷分布[3]。

随着晶体生产技术的不断改进,具有更好质量、低缺陷密度的各种半导体晶体被制造出来,XRT恰好迎合了对高质量大块单晶进行无损检测的需求,在晶圆检测领域具有很大的应用前景。

本文首先介绍XRT的原理和方法,分析和总结了XRT在晶圆检测领域的独特优势。其次,分别讨论了XRT在实验技术和仿真方法两个方面的发展趋势,并举例XRT在晶圆检测领域的一些应用,包括硅、碲锌镉等传统半导体材料和碳化硅、氮化镓等新一代半导体材料的XRT检测实例。最后,对XRT在晶圆检测领域的应用前景进行了总结和展望。

1 XRT原理

取一束具有一定发散度的单色X射线照射单晶,若晶体恰好处在某晶面(hkl)的布拉格反射位置,入射光中满足布拉格角范围的X射线会被该晶面反射,并在高分辨率的底片或二维探测器上生成衍射图像。该反射遵循布拉格定理:

2dsinθ=λ

式中,d为晶面间距;λ为波长;θ为布拉格角。

若晶体是完美的,发生衍射的X射线强度均匀,底片或平面探测器将会得到衬度均匀的衍射图像;反之,缺陷会使原晶面的间距或角度发生变化,导致X射线衍射强度在缺陷区域相对完美区域的改变,并产生可观测的局部波动(即衬度变化),从而提供晶体内缺陷的类型和位置等信息[4]。这种利用X射线衍射图像衬度来研究单晶表面或内部缺陷的技术称为X射线形貌术。由于技术的发展,CCD(charge-coupled device)探测器取代传统胶片作为记录介质,XRT也被称作XRDI(X-ray Diffraction Imaging)[5]。

与传统X射线衍射(XRD)技术相似,XRT也是用X射线照射晶体,然后利用布拉原理得到衍射光斑。在XRT中,这些光斑称为形貌像,即XRT图像。这两种技术的区别在于:XRD测量的是光斑强度及位置,从而确定晶体结构及所有原子坐标,而XRT测量的光斑细节(即衬度),研究对象是缺陷的结构、种类、位置等。

XRT图像的衬度有两种类型,分别是消光衬度和取向衬度。消光衬度又可分为直接像、动力学像和中间像,可以通过X射线动力学理论分析。Armstrong解释了取向衬度的形成机制[6],Authier提出了消光衬度的系统理论[7],Suvorov等总结了晶体缺陷形貌的类型和形成原理[8]。

2 XRT方法

初期阶段,人们利用XRT技术来研究单晶,第一张单晶的形貌图最早在1931年被Berg记录下来。Berg利用以一个极低角度的特征辐射照射单晶,在底片上得到了点对点变化的X射线反射形貌图,图中的条纹反映了晶体内存在塑性形变[9]。Barrett改良了Berg的反射法,通过减少晶体-底片距离并使用精细颗粒的高分辨率核乳胶底板,记录下了硅单晶中的缺陷结构[10]。该方法便是如今熟知的Berg-Barrett(B-B)反射法。后来,Wooster、Fujiwara、Schulz、Bonse、Newkirk和Lang等对XRT实验装置进行了各方面的重新排布和改进设计[4, 11],以研究不同单晶的结构和缺陷。很长一段时间内,XRT仍停留在定性的、“描述性”的水平,这些方法只能让人们观察到缺陷的存在,但是无法得到关于缺陷的任何量化信息[8]。1959年,Lang发明扫描透射法,观察了整块硅单晶中的单个位错,这是XRT发展历史上的一个里程碑,它意味着晶圆的检测面积理论上不受限制,可以一次性对一块完整晶圆进行成像[12]。

Lang方法的出现开启了对晶体缺陷的X射线衍射图像形成机制的研究,人们也由此意识到了XRT在晶圆检测上的应用价值。此后,XRT成为了在器件加工前后对晶圆进行质量评估的重要工具[13],XRT逐渐从单晶材料研究方法发展成了晶圆检测的技术之一。

根据衍射几何不同,XRT方法主要分为Laue透射几何和Bragg反射几何两大类。如图1所示,在透射几何中,入射光和衍射光分别位于样品两侧,X射线会穿透样品;在反射几何中,入射光和衍射光位于同一侧,X射线被样品反射。

图1 XRT衍射几何(a)Bragg反射几何;(b)Laue透射几何

在单晶研究中,XRT的实验方法主要有五种,分别是反射法、透射法、异常透射法[14]、双晶法[15]和同步辐射法[16]。异常透射法与透射法的实验方法基本相同,都是使用的Laue透射几何,区别在于原理不同。对厚完美晶体中,X射线不遵循吸收公式,直射束和衍射束均能通过,即异常透射现象。透射法一般检测较薄样品,异常透射法用于检测吸收度较高的较厚样品。透射法中又可分为投影法、截面法和限区法。双晶法利用高度完整晶体使入射光单色平行化,是一种检测微小应变的高分辨率衍射技术。这里的“高分辨率”指的不是空间分辨率,而是对晶格变形的敏感度,即局部倾斜或应力[17]。许顺生介绍了这四种方法的原理和影响因素[18]。与前面使用电子打靶X射线源的方法不同,同步辐射法使用的是电子同步加速器辐射源。

下面主要介绍晶圆检测中最普遍使用的B-B反射法、Lang的投影法和截面法。

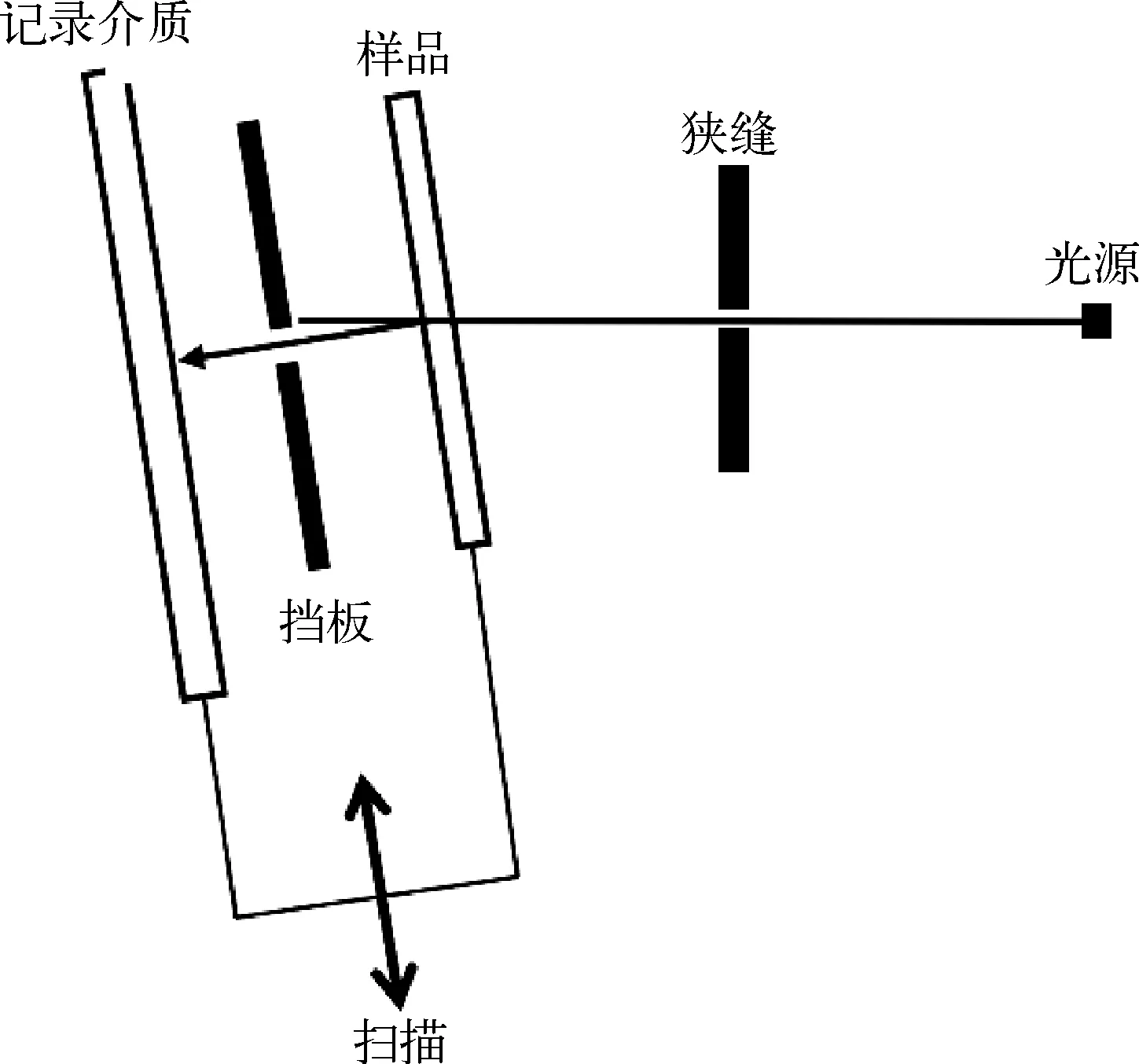

2.1 B-B反射法

B-B反射法是最早基于Bragg反射几何的X射线形貌术之一。如图2所示,它使用近平行的单色线状光源,以极小的角度入射,因而能够照射到晶体较大面积区域。晶体旋转到满足Kα特征射线衍射的布拉格条件位置,产生的衍射束与晶体表面接近垂直。为了得到较高分辨率,底片应尽可能靠近样品。在反射法中,X射线仅穿透样品表面几微米到100微米左右的深度,常用于检测样品亚表面区域,例如晶圆的外延层。

图2 B-B反射法

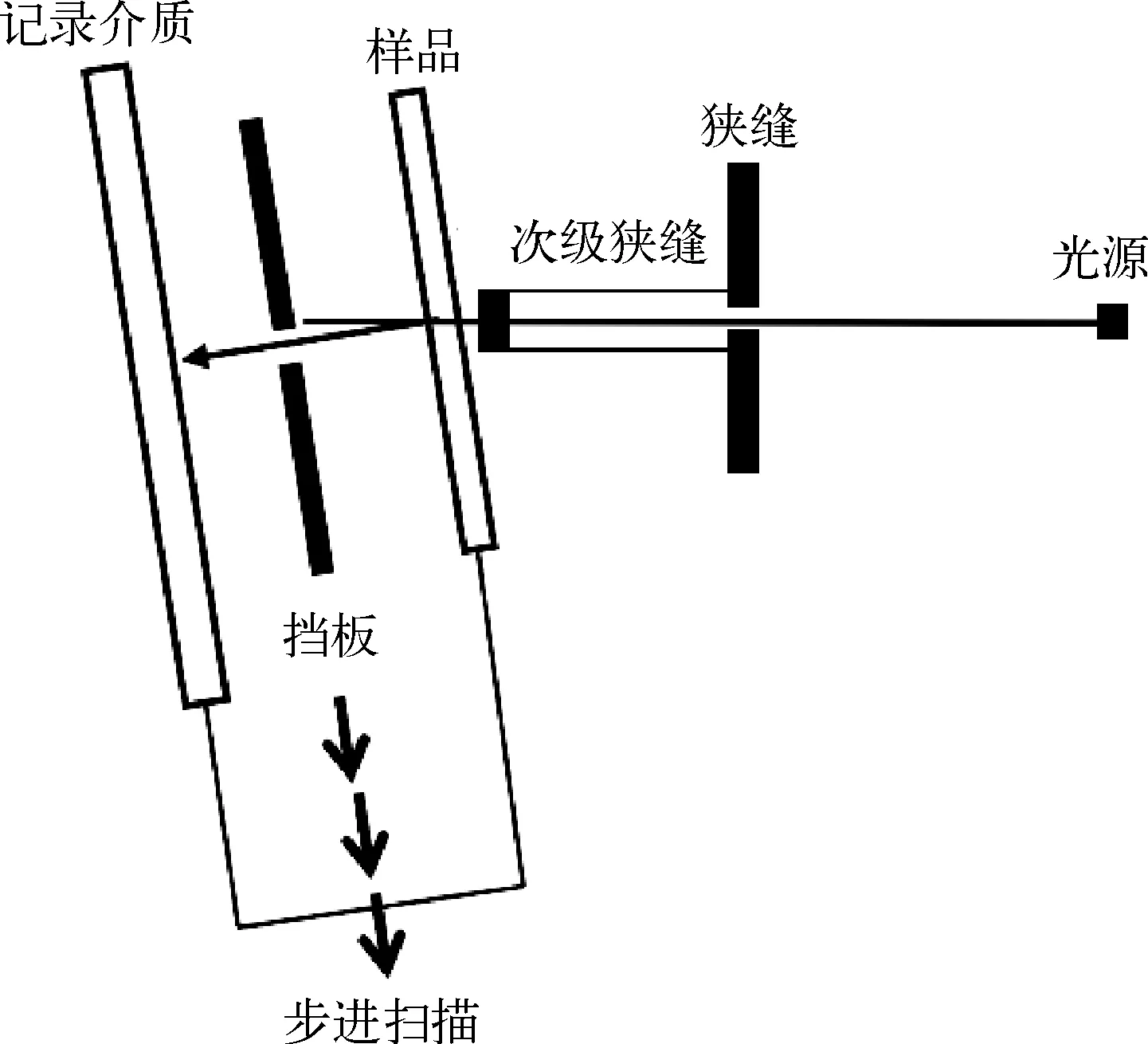

2.2 Lang投影法

如图3所示,在Lang方法的传统实验装置中,X射线来自一定距离的X射线光管,经过合适宽度和高度的狭缝(水平和垂直限束)后穿透晶体。一块固定的挡板拦截直射光,仅允许布拉格反射光穿过并到达后面的胶片上。晶体和胶片均安装在一个高精度的线性移动装置上,在曝光过程中二者如箭头所示同时来回移动,样品被来回扫描,整个样品的衍射像都投被影到底片上,因此称为投影法。在该方法中,晶体表面和内部的缺陷效应都叠加在同一张图片上,得到的形貌图反映的是缺陷在晶体内的整体分布信息。

图3 Lang投影法

2.3 Lang截面法

如图4所示,Lang截面法的实验装置与投影法基本相同,区别在于截面法在靠近样品处增设一个10μm的次级狭缝,对入射光进行进一步限束。此时入射光呈极细的条带状,可以看作是对晶体薄薄地切了一刀,在底片上得到的就是晶体沿纵向切片的一个投影图,因而称为截面法。截面形貌可以反映出晶体纵向深度的缺陷分布。若想获得样品缺陷三维结构图,可以对样品步进式扫描,获得多个截面图,然后根据一定算法作三维重建即可。

图4 Lang截面法

除了XRT,研究单晶缺陷的技术还有多种,比如化学蚀刻法、电子显微镜和光学法。与蚀刻法相比,XRT是无损的,不会破坏样品,可进行多次重复检测;与电子显微镜相比,XRT在理论上对晶体的检测面积不受限制,可一次性对晶体进行大面积成像;与光学法相比,XRT的检测区域不局限于表面,能探测晶体内部的结构和缺陷;与其他不使用衍射方法的检测手段相比,XRT可以确定位错的伯格斯向量,而伯格斯向量是晶体位错的重要信息。

虽然XRT的空间分辨率低于透射电子显微镜(Transmission Electron Microscope,TEM),但对于目前许多材料的高质量晶体而言绰绰有余。这是因为X射线对微小缺陷的灵敏度很高,晶格平面的局部畸变小于10-4rad 就能产生对比度。当缺陷密度过高或单晶生长不可能超过1 mm时,TEM无疑是最佳方案,然而当材料质量提高,制造大单晶成为可能时,XRT是了解缺陷行为且不受表面强烈影响的最佳手段之一[3]。

早期,X射线光管功率低、焦斑大,XRT图像获取时间达数十小时级别。一般的光学器件分光性能低,无法分离Kα双线,导致图像分辨率降低。当时二维平面探测器还没被发明出来,人们使用胶片或核乳胶底板记录图像,无法对数据进行在线实时处理,这些都限制了XRT在半导体材料检测领域的大规模应用。

从20世纪中期到20世纪初,XRT经历了传统X射线光管到微焦点技术和新型高性能光学器件的发展,胶片和核乳胶底板逐渐被高分辨率X射线探测器取代。在这段时期,人们还研究和开发了多种仿真算法来理解XRT图像,以对晶圆中的缺陷进行分类和分析。这些技术的进步和发展都推动了XRT应用在晶圆检测的可行性和可靠性。

3 XRT技术实现

XRT的发展目标是在尽量短的时间内拍摄一张高分辨率XRT图像,需要对入射束进行准直和单色化,探测器的像元尺寸要达到10 μm以下。

3.1 光源技术的发展

为了获得单一的Kα1特征谱,Lang用滤片去除连续谱和Kβ特征谱,然后调整狭缝宽度,使入射光发散度小于Kα1和Kα2的布拉格角分离值,即可消除Kα2的影响。Carlson和Wegener使用0.06×10 mm2的线焦斑和索拉狭缝,能一次性拍摄1 cm×数cm的面积,优点是能缩短曝光时间,缺点是一般的索拉狭缝无法分离Kα双线,分辨率较差[19]。Anderson采用片间距为0.04 mm的细密索拉狭缝提高了分辨率,但仍未能完全分离Kα双线[20]。Oki和Futagami使用多重索拉狭缝,该装置比较复杂,但可以完全分离Kα双线[21],如图5(a)所示。SKalicky用一种弯晶单色器产生的线X射线源替代X射线管的水平线焦点,获得了单一Kα1辐射[22],如图5(b)所示。

图5 X射线单色化技术(a)多重索拉狭缝;(b)弯晶单色器;(c) Göbel镜+Ge切槽单色器

随着X射线光管技术的进步和发展,德国布鲁克公司(Bruker)和日本理学公司(Rigaku)等发明了阳极转动金属靶、微焦点技术,在提高X射线强度的同时将焦点缩小到微米级别,提高了形貌图的几何分辨率,并缩短了图像的获取时间。

新型光学器件如单色器、准直器等的应用使得包括XRT在内的X射线衍射系统在入射光准直单色化能力上有了很大提升。例如,Rigaku公司的XRTmicron设备中使用了先进的晶体单色器,可直接获得平行Kα1射线。这些光学器件可以替代狭缝,消除了繁琐的机械狭缝调控,并能得到单色性更高的光。Bruker公司的D8 Discover衍射仪中,Göbel镜和Ge切槽单色器耦合,先利用Göbel镜的抛物面得到高通量平行Kα射线,然后再通过Ge切槽单色器进一步分离出Kα1射线,如图5(c)所示。

与传统XRT把X光管作为光源不同,同步辐射XRT使用电子同步加速器辐射源,利用的是电子加速运动过程辐射电磁波原理,它的X射线强度高、易于准直,能够在极短时间内获取清晰的单晶形貌图,是XRT的理想光源。另外,同步辐射XRT图像质量高,有助于人们对XRT仿真算法的研究和开发[23]。然而,同步辐射装置庞大复杂,无法大规模应用在工业检测上,因此,同步辐射XRT一般作为与其他技术进行对比的标准检测技术,或者用于研究新材料的一种方法。

3.2 探测器技术的发展

若XRT的光路设计合理,理论上的几何分辨率可达到每像素的尺寸几微米左右。早期是不存在像元尺寸这么小的探测器的,而X射线胶片和核乳胶底板的颗粒直径大概在0.1~3 μm之间,人们通常使用这两种材料作为记录介质。例如,Arnstein发明的基于B-B反射几何XRT设备是用X射线胶片来记录图像的[24],Rigaku公司发明的XRT-100设备也是将胶片作为记录介质。

用胶片或核乳胶底板记录图像,人们只能对晶体缺陷进行观察,难以作更加深入的量化分析。同时,胶片曝光时间长,获得一张200 mm半径晶圆的形貌图可能需要1~6小时[25]。

随着探测器技术发展,高分辨率X射线探测器开始取代胶片和核乳胶底板在XRT中作为记录介质。Danilewsky等使用高分辨率CCD探测器拍摄了InP的同步辐射白光形貌[26],Yao等用新研制的高分辨率CMOS探测器记录了4H-SiC、GaN、AlN和β-Ga2O3的XRT图像[27]。微米级像素的CCD探测器开始应用在商业XRT设备中,Bruker公司开发的Sensus-CS设备使用的X射线探测器像元尺寸为5 mm,Rigaku公司开发的XRTmicron设备使用的高分辨率/超高分辨率CCD探测器像素尺寸为5.4 μm/2.4 μm。CCD探测器分辨率高,噪声可控制到较低水平,然而其研发困难,且制造成本高昂。

综上所述,高通量微焦点光源的开发、高性能光学器件的设计以及高分辨率X射线探测器的研制是XRT实验技术的发展趋势。

3.3 XRT仿真技术

从理论上讲,通过了解沿晶体表面任意出口点的光的振幅和相位,可以计算出晶体内部波场传播,从而了解晶格的变形并推出缺陷类型。然而,XRT图像给出的是振幅模量信息,相位信息是丢失的,无法直接从实际图像逆推重建衍射过程[28]。同时,XRT图像是一系列衍射效应的复杂叠加,直观上难以理解,对其进行解释的算法设计也十分困难。在很多情况下,模拟图像是充分理解XRT图像衬度的唯一手段。

XRT图像的仿真方法主要有两种:一种是基于Takagi-Taupin方程组(TTE)的数值求解法;另一种是基于取向衬度原理的射线追迹法。

3.3.1 基于TTE的数值求解法

如图6所示,X射线穿透样品,直射光、衍射光与样品出口表面形成Borrmann三角形。缺陷衍射图的每一个细节是由透射方向以及衍射方向包围的晶体区域,即Borrmann三角形参与形成的。入射面的每个点在出射面对应一个长度约为2t·tanθ的带,其中t为样品厚度,θ为衍射角。晶体入射面相邻点的图像会叠加,即投影图即为多个截面图的叠加。这就是为什么完美晶体的截面图是明暗相间的干涉条纹图,而其投影图却是均匀图像的原因所在。

图6 Borrmann三角区形成原理

利用数值求解法仿真XRT图像,思路是先计算晶体进光面单点的X射线在Borrmann三角形内的传播,然后计算衍射束在出光面的强度分布,得到模拟截面图,再将进光面上所有点的X射线的衍射贡献叠加,得到模拟投影图。关键在于计算X射线在晶体内的传播,即求解TTE方程组,这是X射线衍射动力学理论的基本方程。

Authier、Malgrange和Tournarie推导出用于求解TTE的差分方程组[29],该方法的积分步长是恒定的,称为CSA(Constant-step Algorithm)算法。Epelboin基于CSA提出了一种叫VSA(Varying-step Algorithm)的改进算法[30],思路是在Borrmann三角边界附近和缺陷周围的网格划分得密集一些,其他区域的网格稀疏一些,通过将均匀网络变成非均匀网络来适应波场在Borrmann三角内的局部变化。与CSA相比,VSA使用的网格点数更少,运行速度更快,且精度更高[31]。Carvalho和Epelboin提出了一种能够使用互易理论的新算法[32-33],精度和速度都比以往算法好。Carlen和Simon用Rosenbrock指数积分替代了传统差分法中的“半步差分”思想,并将原本的斜网络变成正交网络,该方法的精度在缺陷存在情况下比传统方法高[34]。

人们利用差分法做了多种缺陷形貌模拟,第一个位错仿真由Balibar和Authier完成[35-36],Kato模拟了堆垛层错的形貌图[37],Katagawa等模拟了孪晶和晶界形貌图[38],Ishida、Miyamoto、Kohra和Ishikawa等进行了平面波条件下硅中位错仿真[39, 40]。

长期以来,差分法(Finite Difference Method,FDM)是TTE数值求解的主要手段,有限元法的诞生冲击了差分法在TTE求解领域的统治地位。差分法的局限性在于,它假定光源是来自无限远点光源的平面波,或者在晶体表面上一个点光源的球面波,待测晶体上下表面平行且平整。实际情况中,样品和光源的距离是有限且任意的,样品表面也可能是任意曲面[41]。基于TTE弱解形式的有限元法(Finite Element Method,FEM)可以很好地处理任意入射光及任意形状晶体的问题,弥补了差分法的弱点[42]。除此之外,Yan和Li提出了TTE方程组的迭代解法[43]。

3.3.2 射线追迹法

射线追迹法的原理基于取向衬度机制。位错周围区域被划分为一个个立方体衍射单元,各单元的平面法线为:

入射光(方向矢量为s0)照射在晶体上,局部畸变会造成衍射光(方向矢量为sg)在方向上的变化。方向略有不同的衍射光被收集,由于叠加或分离在探测器上产生对比度。根据衍射原理s0和sg关于平面法线n对称,二者关系可表达为:

s0×n=-n×sg

仿真原理与应用的坐标系,如图7所示。这便是射线追迹法仿真XRT图像的计算思路,十分简单,关键在于分析n中蕴含的应变场u。

图7 射线追迹法(a) 原理;(b) 相应坐标系建立

射线追迹法是反射式XRT图像分析的主要手段,在同步辐射XRT研究单晶缺陷中广为应用,如SiC的“空管”状位错SSDs表征[44],4H-SiC[45]和6H-SiC[46]位错的Burgers向量确定,GaN衬底的位错类型及分布研究[47, 48],SiC中的Shockley型[49]和Frank型[50]不全位错表征,GaAs晶圆外延层的位错和杂质分析[51],PVT生长的AlN衬底的位错研究[52]等。

4 XRT在晶圆检测领域的应用

目前,市场上进行晶圆检测的商业XRT设备都是基于Lang方法和B-B法设计的,这两个方法对应了XRT技术的两种主要实验装置排布几何,即Laue透射几何和Bragg反射几何,一台常规的XRT设备能够同时实现这两种几何排布,只需要通过旋转改变靶的位置和更换靶材料即可。

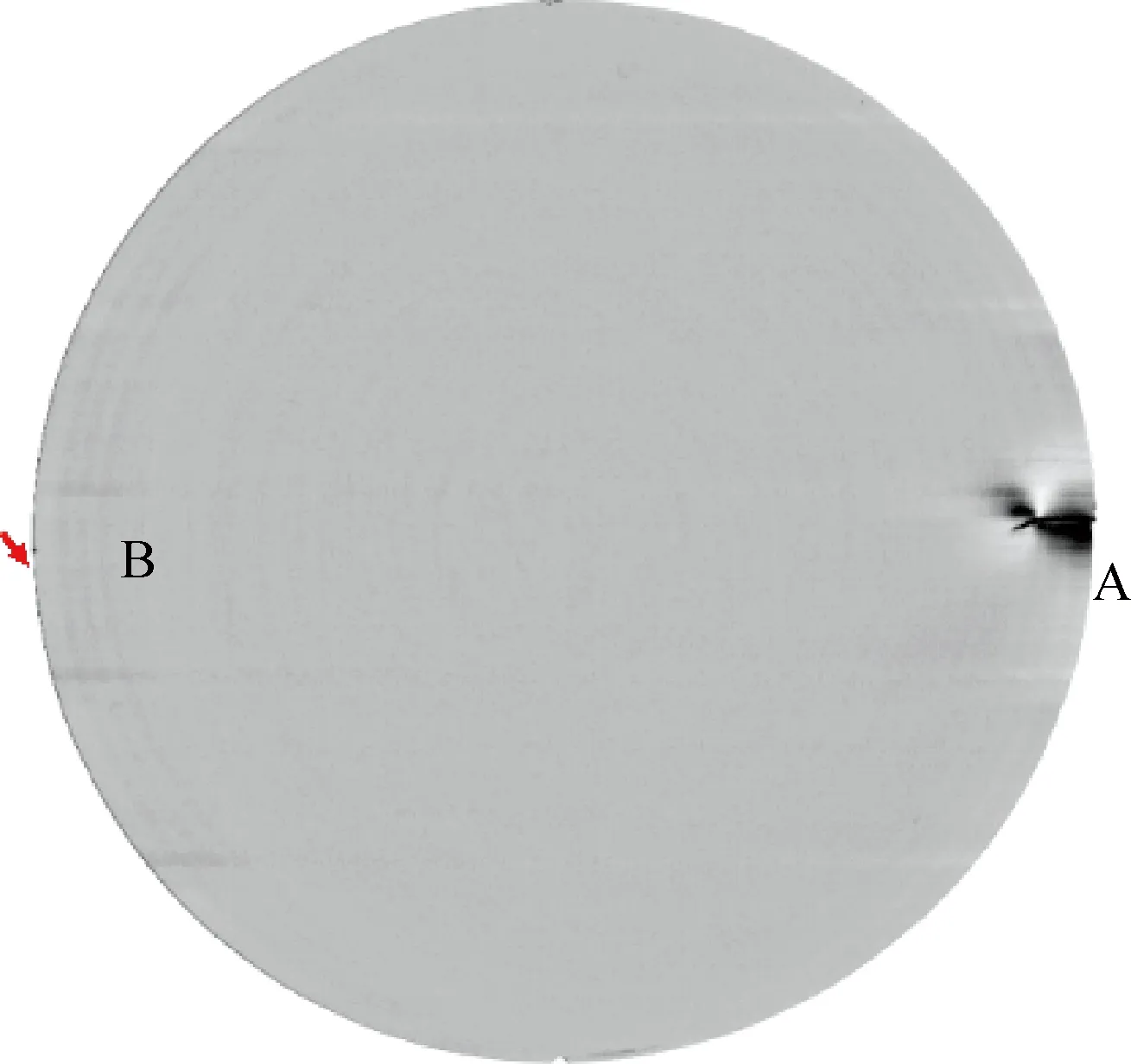

Bowen设计了一款新型商业XRT设备BedeScanTM,使用了微焦点光源和CCD探测器,图像获取速度是基于传统光管和胶片方法的五倍。这个设备的特别之处在于没有分离Kα1和Kα2射线,而是利用整个Kα光谱以提高入射X射线的通量,双Kα射线导致的模糊则通过后端软件进行校正补偿处理。人们用该设备观察了CdZnTe和LiNbO3单晶的亚晶粒结构以及硅晶圆边缘和外延层中的位错分布[25, 53-54]。图8(a)所示为退火后的200 mm硅晶圆XRT图像,图8(b)所示为硅晶圆在经过高温处理后,表面覆盖了一层厚度约为19 nm的SiGe外延层(Ge含量约9.5%)。

图8 BedeScanTM 图像(a) 200 mm硅晶圆[53];(b)300 mm晶圆的SiGe外延层[54]

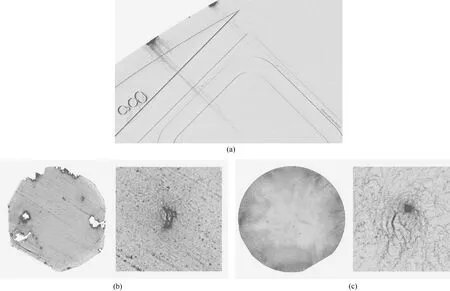

Bruker公司在半导体缺陷检测领域推出了JVSensus-600F、Sensus-CS、QC-TT和QC-RT设备。JVSensus-600F是一台针对300 mm硅晶圆的缺陷检测设备,测量可以在图案晶圆和无图案晶圆上进行;Sensus-CS是一台高分辨率SiC晶圆检测设备,能在30 min内完成一个150 mm完整晶圆的测量;QC-RT用于检测CdTe、CdHgTe等致密材料衬底;QC-TT用于硅晶圆的检测,可以自动分类螺型位错(Threading Screw Dislocations,TSDs)、刃型位错(Threading Edge Dislocations,TEDs)和基面位错(Basal Plane Dislocations,BPDs)三种位错。图9所示为QC-TT扫描的硅晶圆形貌。

图9 Bruker/Jordan Valley QCTT 图像,硅晶圆[60]

Rigaku公司推出的XRTmicron已用于单晶硅、SiC、GaN和AlN等半导体材料检测[55-59]。图10所示为XRTmicron拍摄的硅片、AlN和4H-SiC晶圆形貌,晶圆中的滑移面和缺陷细节清晰可见。目前,Rigaku公司与德国弗劳恩霍夫中心(IISB)成立了全球X射线形貌研究中心,用来发展先进的XRT技术来研究和改善晶圆质量和产量。

图10 Rigaku XRTmicron 图像(a)Si晶圆;(b) AlN晶圆;(c)4H-SiC晶圆

图11 XRT设备(a) BedeScanTM;(b)JV-QCTT;(c)XRTmicron

自XRT发明以来,其长期应用在单晶缺陷的研究中,张嘉亮等给出了近年来XRT在单晶材料领域的国内外研究实例[61]。在晶圆检测领域,人们利用XRT主要展开了以下几种应用和研究。

4.1 研究晶圆缺陷类型、位置、密度等对器件性能的影响

XRT技术能无损地评估衬底和外延薄膜质量,通过确定晶圆缺陷的位置和类型,可以比较和研究相同位置的器件特性和晶体缺陷[2]。例如,用XRT图像研究解释AlxGa1-x器件的层错行为,使得异质结激光器的性能得到很大改善[3]。

4.2 研究晶体生长或晶圆制造过程中产生缺陷的影响因素,从而提高其生产质量和产量

XRT技术可在晶体生长、热处理、压力应用、器件制造等过程中进行原位表征,因而能追踪晶体生长过程中的位错等不同种类缺陷的起源和发展,了解这些缺陷诱发的机制和因素对高质量晶圆生产十分重要[57]。Kirste等用XRTmicron研究了热氨法的GaN晶圆制备和生长过程中的缺陷产生因素[55]。

4.3 定位缺陷并确定晶体可加工区域

虽然晶圆制造工艺日臻成熟,生产出的晶体仍不可避免地存在少量缺陷,这些缺陷区域需要被剔除才可进行下一道生产工序。以Bruker公司的JV-QCRT为例,该设备利用XRT找出CdZnTe晶圆缺陷密度最低的区域,然后通过一定算法计算出该晶圆可加工的面积[62]。

4.4 评价晶圆质量的一种手段

基于XRT图像开发相应的检测算法,可以用于晶圆位错的识别、分类和密度计算,是晶圆质检的重要方法之一。Rigaku公司已经开发了一款能识别TSDs、TEDs和BPDs三种位错类型并计算位错密度的XRT图像分析软件。

5 结论

XRT无损、灵敏度高、可以一次性成像整块晶圆,能够帮助人们研究和理解晶圆内部和外延薄膜的缺陷形成。本文总结了XRT近几十年来在硬件和软件上的技术进步和发展趋势,并举例了XRT在半导体晶圆材料检测的多种应用和研究实例,展示了该技术在晶圆检测领域的巨大前景。虽然XRT对光管、准直系统和探测器技术要求高,且衍射图像过于复杂,相关算法开发困难,但是相信随着科技的进步和发展,这些技术限制将不再是阻碍,XRT有望成为SiC等新一代半导体材料质检和品控的有力工具之一。