导热填料改性烟草颗粒的热解和释烟特性

2022-08-22王成虎王孝峰张晓宇管明婧李延岩

曹 芸,王成虎,张 劲*,王 鹏,周 顺,2,王孝峰,张晓宇,管明婧,李延岩

1. 安徽中烟工业有限责任公司 烟草行业燃烧热解研究重点实验室,合肥市高新区天达路9号 2300882. 安徽中烟工业有限责任公司 烟草化学安徽省重点实验室,合肥市高新区天达路9号 230088

加热卷烟作为新型烟草制品的重要品类之一,通过“加热不燃烧”的方式对释烟介质进行加热,使烟草材料中的香味物质、烟碱等关键成分释放,同时因避免了高温燃烧过程,焦油等有害成分释放量大幅降低,迅速成为烟草行业发展的热点领域[1-4]。释烟介质作为加热卷烟的主要组成部分,其自身的传热传质特性将直接影响烟气的感官质量,且由于加热方式的改变,释烟介质对热量的传递效率就显得尤为重要。因此,研究释烟介质的传热性能对其热解和释烟过程的影响具有重要的意义。而现阶段对释烟介质的研究主要集中在外源性添加剂、制备工艺等因素对释烟介质的低温热解特性[5-8]以及烟气中关键成分释放规律[9-13]的影响方面,对释烟介质自身传热性对其热解和释烟规律的研究鲜有报道。由于烟草颗粒具有制备工艺简单、配方柔性化调整空间大等优点,本研究中以湿法造粒的烟草颗粒为研究对象,利用导热系数测试仪、热重分析仪以及锥型量热仪,考察添加不同比例和种类的导热填料对烟草颗粒热解和释烟特性的影响规律,旨在为颗粒型加热卷烟设计开发提供参考。

1 材料与方法

1.1 材料和仪器

配方烟丝(安徽中烟工业有限责任公司技术中心提供);甘油(AR,≥99.0%,国药集团化学试剂有限公司);碳酸钙粉体(CaCO3,粒径为0.8~2.0 μm,长兴青盛钙业有限公司);CaCO3晶须(粒径为1.0~3.0 μm、长径比为10~15,江西峰竺新材料科技公司);碳化硅晶须(SiC,粒径为0.7~2.5 μm,长径比为20~30,徐州捷创新材料科技有限公司)。

Extruder-20 型可变密度挤出机、MBS-250 系统滚圆机(英国Caleva 公司);P1-6 型高剪切湿法制粒机(德国Diosna公司);TC 3000E 型导热系数测试仪(西安夏溪电子科技有限公司);SU8200场发射扫描电子显微镜(日本日立技术公司);TAQ5000 热重分析仪(美国TA 仪器公司);ICONE CLASSIC 锥型量热仪(英国FTT公司);筛孔直径分别为0.830、0.380、0.150 mm(20目、40目和100目)的分样筛(揭阳市祺丰金属制品有限公司)。

1.2 方法

1.2.1 样品制备

参照文献[14]中的方法制备样品,其中,m烟粉∶m雾化剂=7∶3,滚圆速率为1200 r/min,以未添加导热填料的样品作为对照样,记为S0。将导热填料按比例与烟粉混合均匀后,按照相同步骤制备不同导热填料改性的烟草颗粒,样品颗粒具体配方组成和编号如表1所示。

表1 导热填料改性后烟草颗粒样品的配方组成①Tab.1 Formula composition of thermally conductive filler modified tobacco granules

1.2.2 测试表征

1.2.2.1 导热系数测试[14]

采用瞬态平面热源法测试原理对烟草颗粒的导热系数进行测试。将烟草颗粒均匀铺于热传感器上,测试功率为0.008 W,数据采集时间为80 s,重复测试4次,取平均值作为导热系数测试结果。

1.2.2.2 SEM测试

将烟草颗粒置于导电胶上,喷金处理后进行形貌观察。

1.2.2.3 TG测试

称取(20±1)mg烟草颗粒置于坩埚中,以20 ℃/min 的速率从40 ℃升温至400 ℃,载气流速为50 mL/min,测试氛围为空气。

1.2.2.4 烟气释放特性测试

参照ISO 5660中的标准程序,利用锥型量热仪、参照文献[15]的方法测试样品的烟气释放特性,利用Origin软件处理实验数据。

2 结果与讨论

2.1 传热性能分析

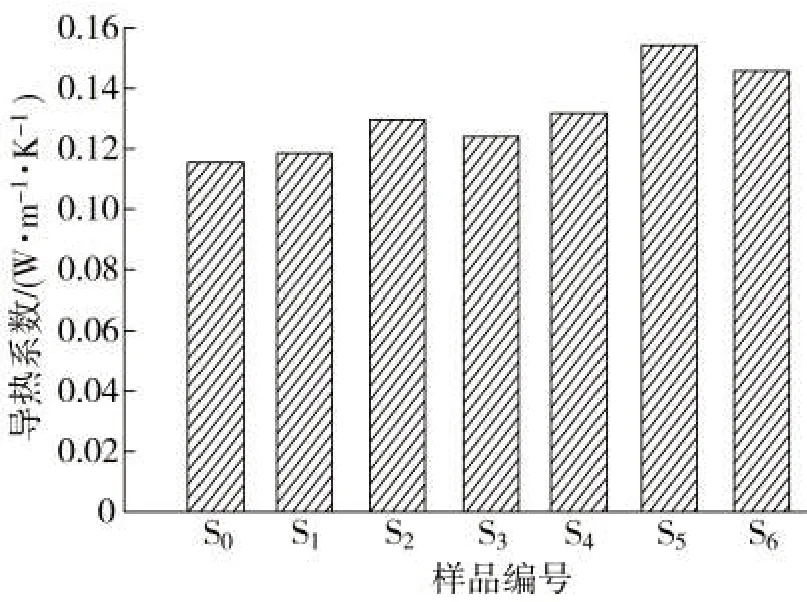

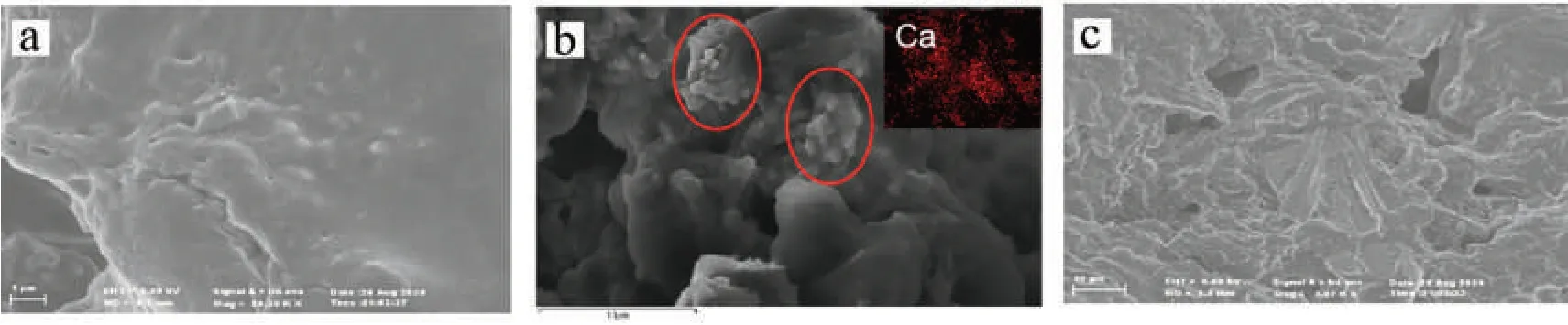

不同导热填料改性烟草颗粒导热系数的测试结果见图1。可知,添加CaCO3粉体后,烟草颗粒导热系数增大。当添加量为20%时导热系数则由0.1296 W/(m·K)减小为0.1241 W/(m·K),略有降低,结合扫描电镜图(图2)可知,在10%添加量时,CaCO3粉体在烟草中分散均匀;而20%添加量下,CaCO3粉体发生自团聚,其分散性降低,因而导热系数减小。

图1 样品S0~S6的导热系数Fig.1 Thermal conductivities of samples S0-S6

图2 烟草颗粒样品S2(a)、S3(b)和S4(c)的SEM图Fig.2 SEM images of samples S2(a), S3(b)and S4(c)

为综合考量导热填料尺寸大小、形态分布以及导热能力对烟草颗粒导热性能的影响,选择具有一定长径比的CaCO3晶须以及SiC 晶须为填料进行研究。从图1 可知,在20%添加量下,将CaCO3粉体替换为晶须时,烟草颗粒导热系数有所提升。结合图2推测这可能是晶须状材料具有一定长径比,在烟粉中分散时易于搭建网络状结构,形成连通的导热通路,从而提升导热系数。SiC 具有良好导热性,有研究[16]表明,β晶型SiC 具有优异的导热性。用SiC 晶须替代20%CaCO3粉体时,烟草颗粒导热系数由0.1241 W/(m·K)增大至0.1543 W/(m·K),较20%CaCO3粉体改性样品增大24.34%,较20% CaCO3晶须[导热系数为0.1318 W/(m·K)]改性烟草颗粒则增大17.07%;进一步将CaCO3粉体与SiC 晶须按照1∶1 比例添加,导热系数介于20% CaCO3粉体和20% SiC晶须改性烟草颗粒之间。

2.2 热重结果分析

由于导热填料的添加改变了烟草与甘油的整体比例,因此,为进一步说明导热填料对烟草颗粒热解的影响规律,将导热填料所占比例扣除,具体计算方法如公式(1)所示:

图3 为扣除导热填料所占比例后改性烟草颗粒的DTG曲线图。可知,添加导热填料基本不改变烟草颗粒的热失重过程。在50~400 ℃加热条件下,烟草颗粒热失重过程可分为3个阶段,分别为水分的蒸发、甘油等小分子易挥发性物质的挥发以及果胶、纤维素等大分子难挥发性物质的有氧裂解。由表2可知,与对照样S0相比,随CaCO3粉体添加比例增大,烟草颗粒DTG曲线向低温区移动,第二阶段最大失重速率温度由243 ℃降低至236 ℃,各样品间最大失重速率差异较小。对于CaCO3晶须与SiC 晶须改性烟草颗粒,最大失重速率温度较20% CaCO3粉体向低温区进一步移动3~8 ℃,最大热失重速率增大,说明烟草颗粒导热性的提高使其中的易挥发性物质提前释放。对于有氧裂解阶段而言,随CaCO3粉体比例增加,失重速率增大,失重比例增加,最大失重温度几乎一致。添加CaCO3晶须和SiC晶须后,烟草颗粒导热性提升,DTG 曲线进一步向低温区移动,较20% CaCO3粉体样品最大失重速率向低温区移动4~8℃。

图3 20 ℃/min升温速率下样品S0~S6的失重速率计算值随温度的变化曲线Fig.3 Variation curves of calculated weight loss rates of samples S0-S6 with temperature at heating rate of 20 ℃/min

表2 样品S0~S6 DTG曲线各峰对应的温度和失重速率Tab.2 Temperatures and weight loss rates of each peak in DTG curves of samples S0-S6

基于导热系数测试结果,选取导热系数最大的样品S5及对照样S0,研究升温速率对其热解过程的影响规律,如图4 所示。以对照样品为例,从图4 和表3 可知,在20~80 ℃/min 升温速率下,烟草颗粒样品的热失重过程基本一致,随升温速率提高,样品在第二阶段的失重速率增大。这是由于升温速率增加使烟草颗粒样品的温度与程序升温温度之间的温差增大,有利于提高样品的热传导[17];最大失重速率温度向高温区移动,主要是由于升温速率过快产生了热滞后[18]。在40 ℃/min升温速率下,烟草颗粒有氧裂解阶段的失重峰消失,DTG曲线呈缓慢上升趋势,与廖津津等[17]的研究结果一致。提升烟草颗粒的导热性后,不同升温速率下DTG曲线的变化趋势与对照样一致。相较于对照样,样品S5的DTG 曲线一直处于低温侧,说明在不同升温速率下,提高样品的导热性均使热解过程向低温区移动。其中,在20 ℃/min升温速率下,两样品间最大失重速率相差0.84%/min,其对应的峰温相差14 ℃;随升温速率提高至40 ℃/min,两样品间最大失重速率相差3.35%/min,对应的温差减小为5 ℃;进一步提高升温速率,两样品间的温差仍维持在5~6 ℃,最大失重速率相差1.39%/min~1.70%/min;有氧裂解阶段DTG 曲线重合度增大,说明随升温速率增大,导热性对热解过程的影响程度降低。这可能是由于在慢速热解过程中,导热性的差异有利于缩短烟草颗粒内外均热化时间,使烟草颗粒的热解曲线向低温区移动,而随升温速率提高,不仅样品间的导热性影响传热过程,烟草颗粒与程序温度的温差亦会加快颗粒间的传热。

表3 不同升温速率下样品S0与S5 DTG曲线各峰对应的温度和失重速率Tab.3 Temperatures and weight loss rates of each peak in DTG curves of samples S0 and S5 at different heating rates

图4 扣除导热填料所占比例后样品S0(a)与S5(b)在不同升温速率下的DTG曲线Fig.4 DTG curves of samples S0(a)and S5(b)after deducting the proportion of thermally conductive filler at different heating rates

2.3 释烟特性

图5 为不同比例CaCO3粉体改性烟草颗粒的烟气释放速率与累积释烟总量随时间变化曲线。可明显看出,添加导热填料后,释烟速率曲线整体发生左移,说明烟草颗粒起始释烟时间发生前移,起始释烟速率增大。随着不断加热烟草颗粒,其释烟速率逐渐增大,对照样品于525 s 达到最大释烟速率,约为0.011 m2/s。添加导热填料后,达到最大释烟速率时间缩短,且添加量越大,达到最大释烟速率所需时间越短,添加20%CaCO3粉末的烟草颗粒达到最大释烟速率的时间为400 s,较对照样品提前约130 s,不同样品间最大释烟速率差异较小。由于CaCO3在该温度下较为稳定,不会发生热解失重,在扣除CaCO3的比例后,烟气释放速率较对照样显著增大。随CaCO3比例增加,释烟总量曲线达到平台期时间发生前移,说明添加导热填料使烟草颗粒中释烟物质的释放更加快速,但释烟总量降低,这主要是由于释烟成分的质量分数降低所致。

图5 样品S0~S3的释烟速率(a)和累计释烟总量(b)曲线Fig.5 Curves of smoke release rates(a)and total smoke releases(b)of samples S0-S3

图6 为不同CaCO3比例的烟草颗粒在加热状态下CO和CO2的释放速率曲线。文献[19]研究表明,CaCO3热分解温度约为840 ℃,远大于实验温度(350 ℃),因此,此处CO 和CO2的释放可认为仅是烟草原料受热所致,填料对CO和CO2的释放量无影响。从图6可知,添加CaCO3粉体填料后,CO和CO2的释放速率曲线均发生不同程度前移,与烟气释放过程一致。这主要是由于烟草颗粒的导热性提高,在特定辐射热通量下,颗粒间传热速率增大。由于加热温度为350 ℃,结合DTG 曲线可知该温度下烟草颗粒将发生不同程度的裂解,由此说明随烟草颗粒导热性提高,其热裂解反应时间发生前移。扣除CaCO3粉体比例后可知,CO 和CO2的释放速率明显增大,说明烟草颗粒的热解程度加剧。

图6 样品S0~S3的CO和CO2释放速率随时间的变化曲线Fig.6 Variation of release rates of CO and CO2 from samples S0-S3 with time

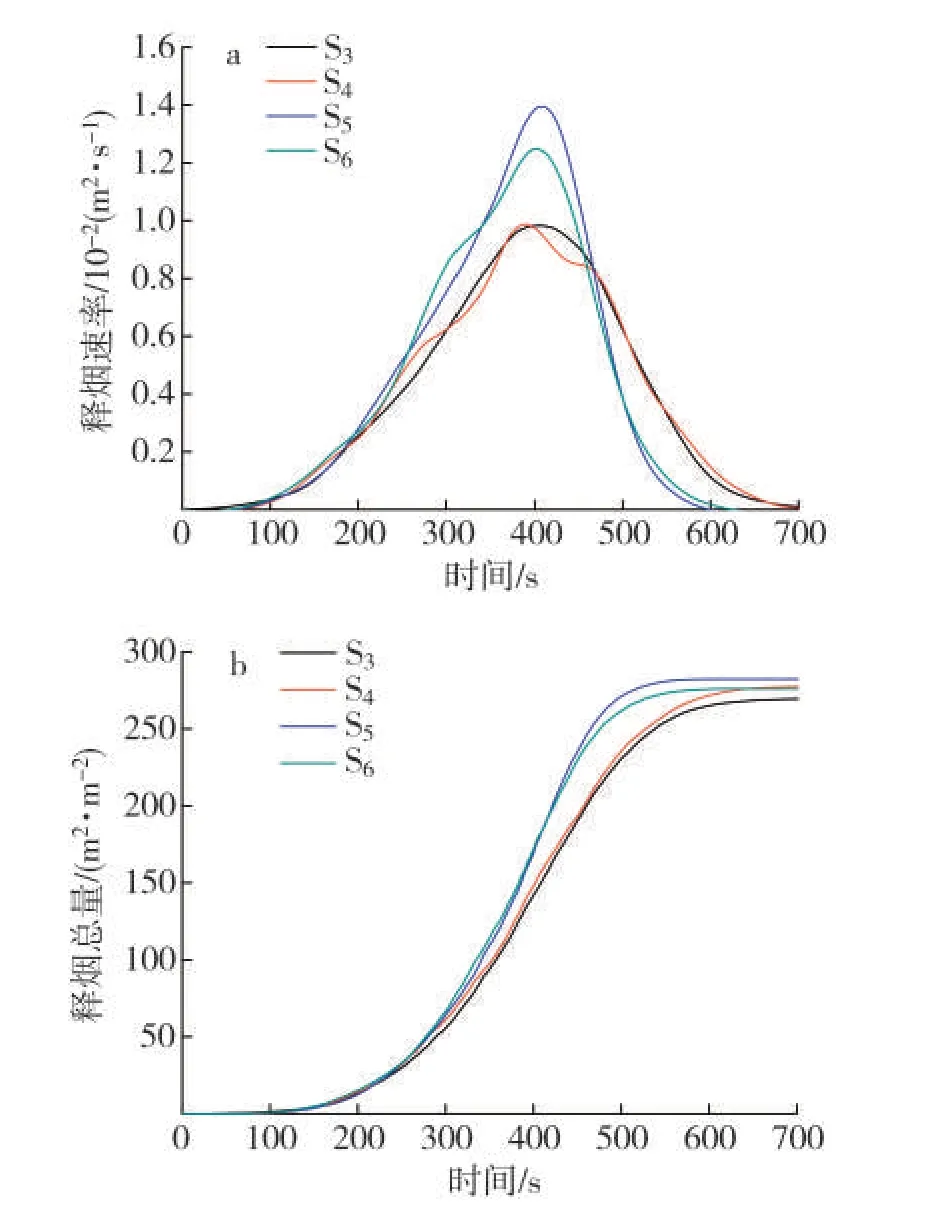

相同添加量下,CaCO3粉末、CaCO3晶须以及SiC晶须对烟草颗粒烟气释放过程的影响见图7。可知,CaCO3粉末与CaCO3晶须烟气释放速率曲线较为一致,持续释烟时间约为700 s,其中,CaCO3晶须样品累积释烟总量为277.3 m2/m2,略高于粉体状材料。将填料替换为10% CaCO3粉体与10% SiC 晶须时,烟草颗粒释烟曲线变窄,最大释烟速率峰值增大,持续释烟时间约为630 s,将填料全部替换为导热性更好的SiC时,最大释烟速率峰峰值进一步增大,持续释烟时间进一步缩短,说明随样品导热性提高,烟草颗粒最大释烟速率增大,烟气释放过程缩短。结合导热系数测试结果看,这是由于添加SiC后,烟草颗粒导热系数提升幅度最大,使得颗粒升温速率增大,挥发性释烟物质释放更加快速,说明提高烟草颗粒导热性有利于烟气的快速释放,但会降低持续释烟时间。释烟总量则随样品导热性能增加呈上升趋势,且达到释烟平台期时间发生前移,20% SiC改性烟草颗粒的累积释烟总量最大,为282.3 m2/m2。但样品导热性好易造成热量集聚,使烟草颗粒在加热后期被引燃,如图8所示,侧面证明提高烟草颗粒导热性有利于提高颗粒的升温速率以及均热化程度。

图7 样品S3~S6释烟速率(a)和累计释烟总量(b)曲线Fig.7 Curves of smoke release rates(a)and total smoke releases(b)of samples S3-S6

图8 样品S5经锥形量热仪加热后图像Fig.8 Image of tobacco granule sample S5 after heating by cone calorimeter

图9 为CaCO3粉末、CaCO3晶须以及SiC 晶须改性烟草颗粒在加热状态下的CO 和CO2释放速率曲线。可知,CaCO3粉末与CaCO3晶须改性烟草颗粒的CO 释放速率曲线较为一致,释放速率峰值较为接近,而CaCO3粉末改性烟草颗粒的CO2释放速率则明显低于CaCO3晶须,将CaCO3粉末替换为SiC 晶须时,随其比例不断增加,CO 和CO2的释放速率呈明显增加的趋势,且导热系数越大,CO 和CO2的释放速率越大,说明其热裂解过程更加剧烈,20% SiC晶须改性烟草颗粒在600 s后CO的释放速率呈上升趋势,主要是由于烟草颗粒在加热后期发生了燃烧。

图9 样品S3~S6的CO和CO2释放速率随时间的变化曲线Fig.9 Variation of release rates of CO and CO2 from samples S3-S6 with time

3 结论

(1)整体而言,在一定添加量下,导热系数随CaCO3粉体比例增加而增大,但添加量过多导热系数发生小幅降低;相较于粉体材料而言,晶须在烟草颗粒中的分散效果更优;相较于导热填料比例和尺寸,其自身导热性对于提升烟草颗粒导热性能效果更加明显。

(2)20 ℃/min 升温速率下,相对于对照样品而言,添加导热填料后烟草颗粒中易挥发性物质释放提前,整体上导热性越高,DTG曲线往低温区移动程度越大;有氧裂解阶段随烟草颗粒导热性提高,其失重比例增加,导热性越好,有氧裂解阶段起始失重温度越低。

(3)随升温速率提高,烟草颗粒热解过程向高温区移动;提高样品导热性后,其热解过程与对照样变化趋势一致,升温速率大于60 ℃/min 时,烟草颗粒之间的导热性差异对其热失重过程影响程度减小。

(4)较对照样品而言,添加导热填料后,烟草颗粒释烟速率曲线发生前移,且导热性越好,最大释烟速率越大,但持续释烟时长缩短;由于释烟物质所占比例下降,烟气释放总量有所降低;CO 和CO2的释放速率随导热性提高明显增大,但样品导热性好易造成热量集聚,使烟草颗粒在加热后期被引燃。