蒸汽洗技术对不同材质面料性能影响研究

2022-08-20陈贺明津法石伟泽张新新刘玉春邢明杰

陈贺 明津法 石伟泽 张新新 刘玉春 邢明杰

1. 海信冰箱有限公司 山东青岛 266100;

2. 青岛大学 山东青岛 266071

0 引言

目前国内市场上服装面料种类繁多,不同服装面料,由于其质地特性的不同,导致洗涤方式存在差异。面对衣物材质的多元化,研究者们针对不同材质面料进行了大量研究,程煜等通过家庭滚筒洗涤方式测试牛仔织物在不同洗涤次数下性能变化,研究发现随洗涤次数的增加,牛仔面料耐磨性变差、拉伸强力下降、织物存在一定程度缩水现象,导致其透气性下降[1]。刘红等研究不同滚筒类型在洗涤过程时织物运动形态和洗净性能,研究发现,织物(涤纶、涤棉混纺、棉)洗涤时运动形态不同,洗净率和磨损率也不同,棉织物洗净率和磨损率最大,分别为44%和24.5%;涤纶织物洗净率和磨损率最小,分别为39%和6.6%[2]。侯汉川等研究洗涤条件对毛织物色牢度的影响。研究发现,水洗情况下,随着洗涤温度的升高和洗涤时间的延长,精纺毛织物色牢度无变化,粗纺毛织物有明显沾色现象;干洗情况下,随着洗涤温度和洗涤时间的变化,毛织物色牢度均未变化[3]。

服装面料在日常穿着和折叠存放等过程中易产生褶皱、异味等,从而影响服装的美观和穿着舒适性[4]。洗衣机洗涤技术(如洗涤除皱、除味技术等)的更新迭代不断升级,以迎合人们服装清新除味、快速除皱等特殊需求。我国家庭用洗衣机主要有波轮和滚筒两大类[5],洗涤过程均需要使用大量洗涤剂和水,而残留的洗涤剂会对人体皮肤产生刺激。蒸汽洗技术等无水、节水的新技术的出现在达到服装清洁、除味、抑菌等目的同时又减少了洗涤过程中洗涤剂的使用。本文主要研究蒸汽洗技术对不同材质面料洗护性能的影响,研究结果将为家电行业洗护技术的迭代升级提供参考。

1 试验部分

1.1 试验材料

试验中所用到的面料成分为100%棉、100%粘胶、100%涤纶、涤/棉混纺(65/35),颜色为色织布,面料织物组织结构为平纹,其织物的经纬向密度(根/10 cm)分别为:棉织物560×470,粘胶织物440×260,涤纶织物1000×343,涤/棉混纺织物455×260。

1.2 蒸汽洗过程

蒸汽洗技术属于洗衣机无水节水技术之一,2007年LG首先将蒸汽洗涤技术用于洗衣机[6]。根据产生蒸汽原理分类,蒸汽洗技术可分为基于底部加热的开放式蒸汽洗技术、基于蒸汽发生模块的独立蒸汽洗技术和基于烘干风道系统的烘干蒸汽洗技术[7]。相比于传统洗涤技术,蒸汽洗技术可深层次对衣物进行清洁、节能节水,但高温蒸汽会使不耐高温织物产生尺寸变形,如羊毛织物缩绒、真丝色牢度变差等。

本试验选用参数可调节的某品牌洗衣机进行蒸汽洗研究。在三种蒸汽洗(即穿、即熨、即存)模式下对不同面料进行洗涤,并对面料洗涤后性能变化进行分析。

1.3 性能测试与表征

1.3.1 耐磨性测试

按照标准GB/T 21196.3-2007要求[8],在距布边至少100 mm处剪取3块直径为38 mm的圆形样品。

使用马丁代尔耐磨试验仪,摩擦负荷为9 kPa,磨料与样品相同材质。对样品进行磨损测试,在摩擦次数为5000次时对样品进行称重,分别计算每组样品的平均质量损失。根据摩擦次数为5000次时的平均质量损失计算耐摩指数。耐磨指数由以下公式计算:

式中,Ai为耐磨指数,单位为次/mg;n为总摩擦次数,单位为次;Δm为试样在总摩擦次数下的质量损失,单位为毫克(mg)。

1.3.2 除味测试

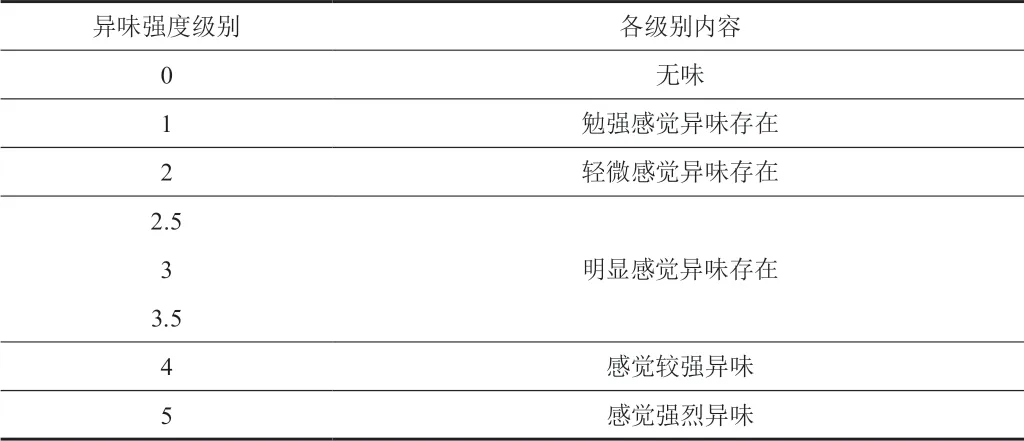

按照标准T/CAQI 113-2020要求[9],制备带味试验样块:将3块试验样块悬挂于3 m3试验舱内,将220 g麻辣味火锅底料与2 L水混合,于电磁炉上1800 W加热至沸腾,沸腾后用1000 W加热30 min,关闭电磁炉,静置90 min后,取出待用。选取6名嗅辨员分别对初始带味样品、试验组样品和对照组样品按表1进行异味强度评价。气味强度差按照下述公式计算:

表1 异味强度级别

式中,D为气味强度差,Oc为对照组气味强度,Of为试验组气味强度。

将嗅辨员对初始带味样品和试验组样品的评价级别对比,得到异味强度差,并按表2所示除味等级技术要求进行对比。

表2 除味等级技术要求

1.3.3 除皱测试

除皱测试参考标准GB/T 13769-2009和AATCC 124-2018进行[10,11]。

样块准备:样块尺寸为(45±3)mm×(45±3)mm,取3块上述样块。

折叠:抓起评价区域的上端和下端用橡胶圈捆扎固定,确保捆扎点距离为(42±2)cm,并在中间位置用橡胶圈捆扎固定,上端逆时针转(720±90)°、下端顺时针转(720±90)°,固定10 min后,恢复未旋转状态,再次上端逆时针转(540±40)°、下端顺时针转(540±40)°,拉直并固定,固定长度为(37±1)cm。

评价:取出已产生褶皱的试验负载,展开固定后,观察试验负载评价区域,评价区域整体褶皱程度应达到褶皱样本SA-1的等级水准(见AATCC 124-2018标准),若没有达到等级要求,可按照上述方法再进行一次处理后评价。

按公式计算褶皱等级差:W=Wf-W0。

式中,W为褶皱等级差;W0为护理前褶皱等级;Wf为护理后褶皱等级。

2 结果与讨论

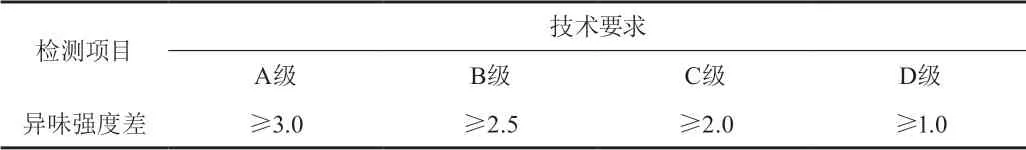

2.1 不同蒸汽洗条件对面料耐磨性影响

在三种蒸汽洗(即穿、即熨、即存)模式下洗涤后,面料经5000次摩擦后耐磨指数相较初始状态的样品变化不大(如表3所示),表明三种蒸汽洗模式的工作状态都较为温和,对相应面料的耐磨性能影响很小。同时,经蒸汽洗后的各类样品摩擦5000次后对应的质量变化数据同样能够反映其温和的洗涤状态,如图1所示。

表3 不同洗涤状态下经5000次摩擦后对应耐磨指数

图1 不同面料经不同模式蒸汽洗后面料耐磨性变化情况

经过洗涤,各类样品摩擦5000次后的质量均保持在90%以上,表明在相应洗涤模式下洗涤之后对样品的损伤较小,样品的耐磨性保持良好。之后对各样品放置在高温烘箱内,无机械外力作用,在不同温度下处理12 h后进行5000次摩擦测试,对应的质量变化如图2所示。涤纶面料在不超过170℃条件处理后,样品质量几乎无变化。涤棉面料在超过170℃条件处理后,经摩擦5000次,样品出现8%~13%的质量损失。然而,棉织物和粘胶织物对于温度处理比较敏感,当超过170℃处理后,质量损失急剧下降。由此可见,当蒸汽洗温度超过100℃后,洗涤时间越长,对不同类型材质面料性能的影响越大,如耐磨性:化纤面料(涤纶)优于混纺面料(涤/棉),更优于纤维素材质面料(棉、粘胶)。

图2 不同温度条件下处理12 h后面料质量损失情况

2.2 不同面料的蒸汽洗除味能力分析

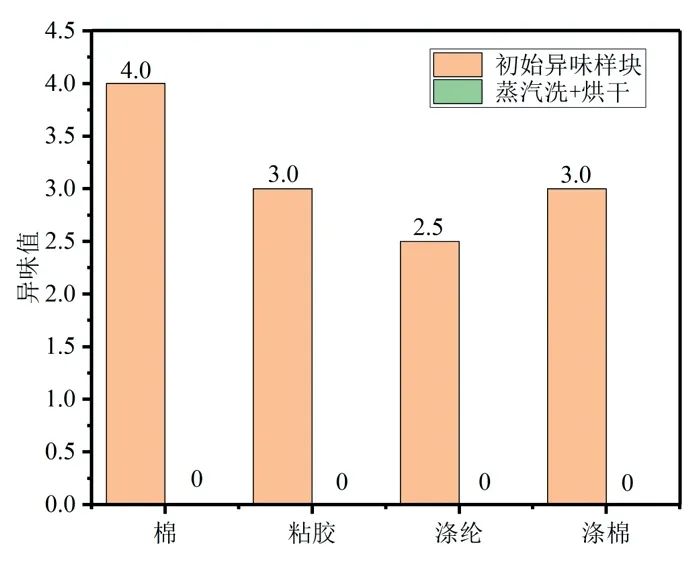

不同材质面料由于纤维表面结构、吸湿能力等存在差异,对气味分子的吸附能力表现出差异性。对四种带味样块进行蒸汽洗并烘干后,异味去除的效果显著,四种面料的异味强度差均≥2.5,满足除味等级要求(如图3所示)。由此可见,蒸气洗加烘干的组合模式对各种材料来说都具有卓越的除味能力,这是由于细微的水蒸气分子具有优越的渗透能力,能够轻松抵达样品深部裂缝接触到异味分子,并在烘干蒸发时带走异味分子,实现高效除味。

图3 不同材质面料经蒸汽洗后除异味能力评价

2.3 蒸汽洗模式下转速对面料除皱能力影响

不同材质面料经蒸汽洗后,其除皱能力如图4和表4所示。棉织物在不同的转速条件下褶皱等级差均为2.5,转速对棉织物的除皱效果影响不大。对粘胶织物和涤棉织物,1400 r/min除皱效果大于1200 r/min,增大转速对织物除皱效果有利。涤纶织物在1200 r/min褶皱等级差均大于1400 r/min条件下的褶皱等级差,减少转速对涤纶织物有利。

图4 蒸汽洗过程不同转速下的不同面料的除皱宏观图

3 结论

通过本文研究,可以得出以下结论:

(1)经不同模式的蒸汽洗后,四种材质面料的耐磨性能变化不大,表明蒸汽洗模式在各类面料中对纤维材料的损伤较小。

(2)在蒸汽洗模式下,细微的蒸汽粒子更容易渗透进入纤维表面的裂缝等细微结构,有效去除其中的气味分子,表现出良好的除味效果。

(3)不同的转速下,面料的除皱效果不同,褶皱等级差均大于2.5,转速对棉织物除皱效果影响不明显,低转速有利于涤纶织物除皱,而高转速有利于粘胶和涤棉织物除皱。