晓南矿主井液压站的研究与应用

2022-08-19汪洋寇晓明董崇军

◎汪洋 寇晓明 董崇军

一、引言

液压站是煤矿提升系统中的重要组成部件,在工作期间为制动闸提供持续稳定的供油压力,停车后实现提升机制动。通过学习液压站的组成部件及其作用,了解液压站系统的工作原理,能够在检修过程中及时的发现并处理隐患或者故障,从而更好的实现安全生产。

二、晓南矿主井液压站

1.概述。晓南矿主井提升设备包括:JKM2.8×4(/Ⅱ)型多绳摩擦提升机一台,两台电动机型号为YR800-8/1430,功率为800Kw,液压站型号为TE163GS,公称压力16MPa,盘形制动器型号为TP1-63,减速器型号为ZHD2R—140。润滑站型号为矿井核定提升能力为210 万吨/年。

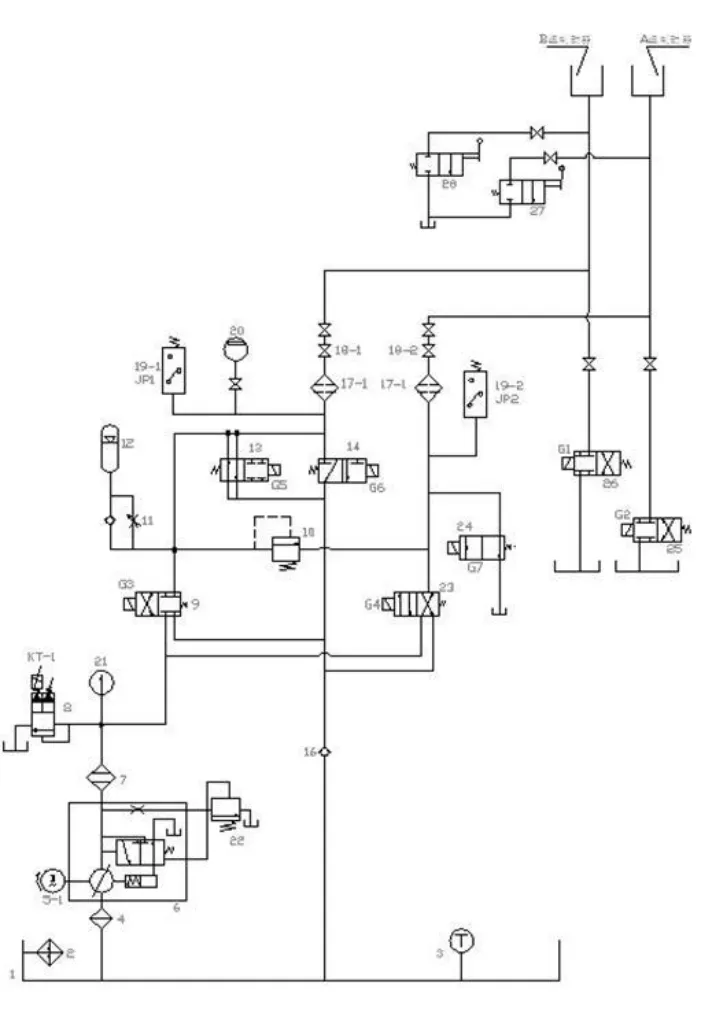

2.液压站的工作原理。

(1)液压系统的工作制动部分原理:

液压站在工作期间不同时期为盘形制动器提供油压不同的油液。由比例溢流阀(8)来调整供油油压的变化。液压系统在提升机正常提升期间,电磁换向阀G3、G4、G5、G7 通电,邮箱内油泵提供的液压油经过滤油器(7)的过滤作用后,从电磁换向阀G3 和 G4、滤油器(17)、球式截止阀(18)分别通过两组供油管路进入A 组和B 组盘形制动器。通过司机操作台手柄控制比例溢流阀(8)的电压来实现供油压力的变化,从而达到调整盘形制动器制动力矩的目的。向前推动操作台手柄使比例溢流阀(8)的电压增加时,液压系统的供油压力升高,盘形制动器闸板与制动盘间隙增加,盘形制动器敞闸;向回拉动操作台手柄使比例溢流阀(8)的电压降低时,液压系统的供油压力降低,盘形制动器闸板与制动盘间隙减少,盘形制动器合闸;当操作台手柄回零时,控制比例溢流阀(8)的电压降低到零,此时在液压系统中的供油压力最低,即为残余压力,盘形制动器处于完全制动状态。

(2)液压系统的安全制动部分原理:

当液压站在运行期间遇到故障时,例如开关柜跳闸、矿井停电等特殊情况时,液压系统要能够及时回油,使提升机盘形制动器实现紧急情况下的制动停车。此时油泵电机,KT线圈及电磁换向阀G3、G4、G7 能够立即断电,A 管供油压力立刻降为零,A 组盘形制动器供油管路中的回流到油箱中。B组盘形制动器供油管路中的油压降为溢流阀(10)设定的压力P1 级值,即第一级制动的油压值,保持稳定的压力直到时间继电器动作,电磁换向阀G5 断电,同时电磁换向阀G6 通电,供油压力下降到零,B 管中的油液返回到油箱中,实现全制动。在二级制动延时过程中,蓄能器作用是补充油液来提供稳定的油压,调整单向节流截止阀的开度可以调整补充油量的流量,使延时过程中油压P1 的值保持稳定。

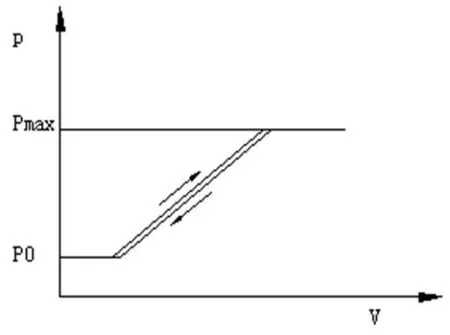

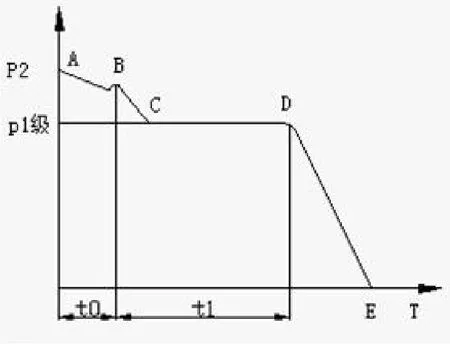

二级制动时供油压力与时间变化曲线见图3。从图3 中看:供油压力从 A 点(即供油压力为 P2 时)降到 B 点,A 组盘形制动器管路中的供油压力为零,A 组盘形制动器处于全制动状态,制动盘受力为一半以上的制动力矩。B 组盘形制动器供油管路中的供油压力下降,此时的单向阀(16)动作,使储能器(12)中的油液进入到B 组油管中,使供油压力降到之前设定的一级制动油压值P1 级(从A 点到C 点),延时tl 秒后供油压力从C 点保持到达D 点,此时提升机已经停止运行。最后电磁换向阀G5 延时后断电的同时电磁换向阀G6延时后通电,,管路中剩余的液压油返回油箱中,供油压力数值从P1 降到零(即从D 点到E 点的过程),二级制动完成。

图1 液压站工作原理图

(3)从上图可以观察液压系统在正常制动、紧急制动、紧急停车中各阀组的通电情况:

①工作制动时,G1、G2、G3、G4、G5、G7 通电,G6 断电。

②井筒中发生紧急制动时,G1、G2 通电,G3、G4、G7 断电,G5 延时断电,G6 延时通电。

③井口发生紧急制动时,G1、G2、G6 通电,G3、G4、G5、G7断电。

④紧急停车时 G1、G2、G3、G4、G5、G7 断电,G6 通电。

三、液压站的安装与调试

1.液压站的安装。

液压站在到矿之前,已在生产厂家整体安装完毕,经过调试,检验合格。到矿后需将液压站整体运送到主井八楼并按照设计图把液压站放置到指定位,按照设计图安装供油管路,并将两台液压站并联使用,将两台液压站的供油口与盘形制动器供油口相连,最后向油箱内注入符合相关要求的抗磨液压油。

2.液压系统调试前的准备工作。

(1)清洗油箱内部,打开油箱侧方观察口,将油箱内部可能存在的杂物使用面团清理干净。

(2)检查试验各电磁换向阀,确保动作灵敏。

(3)用酸洗自制的液压站与盘形闸的链接管路,确认管路清洁无杂质。

(4)将入的新油要经过滤油机滤芯的过滤,加入液压站油位到达油箱油标的标记处。

3.液压站在经过调试后,技术性能要达到以下要求:

(1)系统最大工作供油压力不得超过6.2Mpa,在此供油压力以下时,比例溢流阀的控制电压不得超过8V。

(2)液压系统在正常工作期间供油压力能够保证持续稳定,符合油压数值波动在正负0.2MPa 之间。

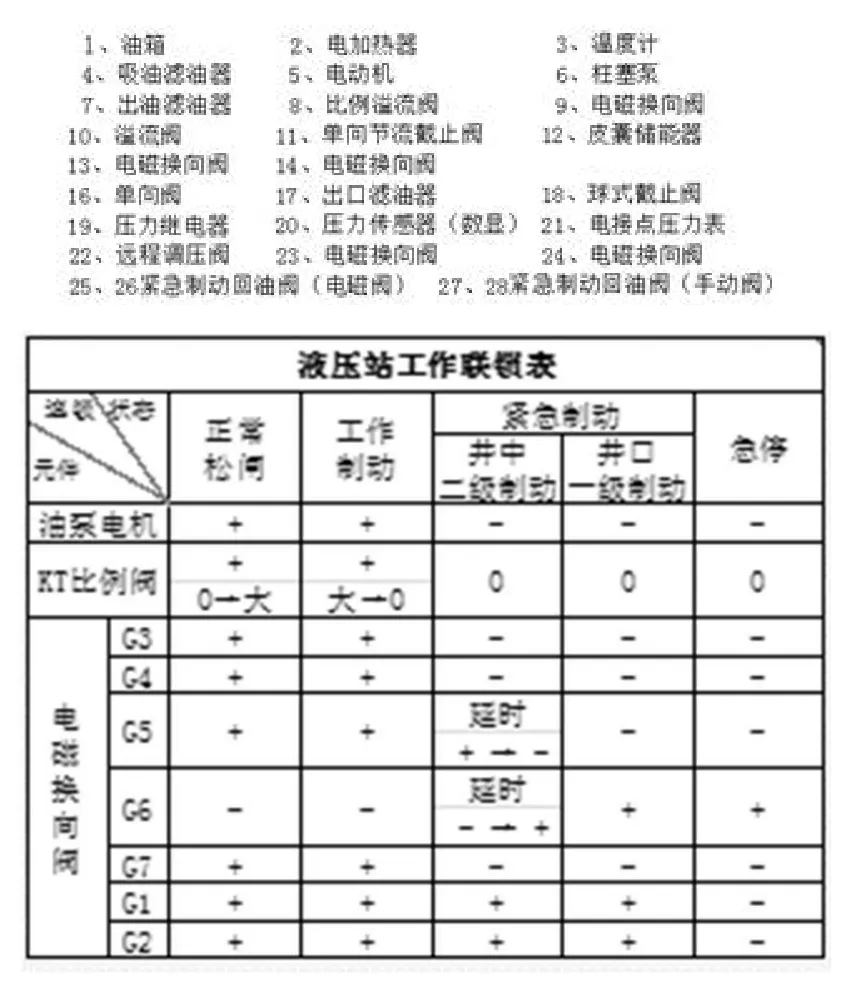

(3)在盘形制动器的制动过程中和松闸过程中,油压和电压跟随性良好,基本呈直线性,电压降低到零时,系统供油压力即为残压P0 值见图2。

图2 油压-电流特性曲线

(4)提升机发生紧急制动时,液压站能够提供良好的二级制动性能,其供油压力与时间的特性曲线见图3。

图3 二级制动油压变化情况

供油压力从图中的P2 值,即A 点降低到B 点,此时B组盘形制动器闸板处于紧贴制动盘的状态,对应的盘形制动器闸板贴到制动盘前的空行程时间为t0。

油压从图中的B 点降低到C 点,即供油压力降低到P1值,再经过的延时时间t1 后到达D 点,再由D 点降低到E点,此时的储能器中的完全释放,完成二级制动。当整个液压站系统满足上述所说的要求后,才能投入正常使用。

4.液压站各部件的连锁要求。

为了确保液压站在使用过程的安全可靠性,各阀组动作还必须满足规定的连锁要求。首先强调一点是对于竖井提升系统来说,当箕斗运行到井口前,液压系统一定要解除二级制动,防止箕斗发生过卷事故。

(1)液压系统工作期间安全制动时,电磁换向阀G3、G4、G7、油泵电机和KT 线圈立即断电,而电磁换向阀G5 延时断电同时G6 延时通电。但是在箕斗运行到井口前,一定要解除二级制动,此时的电磁换向阀G5 不能延时断电,而且必须要立即断电,防止箕斗因制动器延时而发生箕斗过卷事故。

(2)液压系统解除安全制动时,比例放大器电压信号必须为零时,才允许电磁换向阀G3、G4、G7 通电,以免发生井筒溜车事故。

(3)当液压站在使用过程中油液温低于设定值16 摄氏度以下时,油泵不能正常启动,使用操作箱内空气开关对油箱内的电加热器进行通电,对油液进行加温。油液温升超过16 摄氏度时,液压系统恢复正常,油泵可以启动。设备运行期间当油液温度高于40 摄氏度时,开启油冷机降低油箱内油液的温度。当油液温度超过60 摄氏度时,司机操作室内温度报警提示响起,本次提升正常运行,闭锁下次提升,必须等油温下降60 摄氏度后,液压站才能正常工作。

(4)每个班的检修人员都需要对闸间隙进行检查,盘形闸闸板与制动盘间隙要保证1mm-1.5mm 之间,闸间隙过大或者过小都需要及时进行调整,调整间隙要在停车调闸操作下进行。调整间隙过程:先关闭两组盘形闸供油管路阀门(如1#和2#、3#和4#盘形闸),然后将操作按钮转向停车调整位置,再联系信号工打点,司机不送主令,只操作盘形闸控制摇杆,使除了1#和2#、3#和4#盘形闸以外其余盘形闸敞开,再由检修人员对其各组盘形闸与制动盘间隙进行调整,调整完毕后,拉回盘形闸控制摇杆,再关闭调整好的两组盘形闸,敞开1#和2#、3#和4#盘形闸并对其盘形闸间隙与制动盘间隙进行调整。

四、维护、保养、常见故障及排除方法分析

1.日常工作中的维护与保养。

(1)液压站在日常使用过程中,要定期对油液进行检查。如果在检查期间发现油箱内油液较脏,应该将油箱内油液使用滤油机重新过滤一次,然后才能继续使用;如果经检验发现油液变质(即水分,杂质,闪点等指标超过使用标准),必须立即组织人员对油液进行更换。特别注油的是新液压油并不一定是干净的油也可能在其中含有杂质,所以要求注入新油前一定要经过滤油机的过滤过程。

(2)在矿井正常提升过程中,任何人不得调节各阀件手轮,避免影响提升系统的安全稳定。

(3)各电磁换向阀接线时,电压和电流要严格按照产品说明书进行匹配,接线完成后要通过操作台控制,检查各阀组动作情况,确保电磁换向阀灵敏可靠。

(4)液压站上的各阀组,应定期检查其固定螺丝,确保牢固。

(5)如果需要更改供油管路,在新油管路制作完成后,必须要进行酸洗,然后才能进行安装,防止油管内的杂物进入液压系统阻塞油管或者阀组。

(6)油箱、各阀组及储能器等元件检查清洗时,不能用棉纱等有纤维的布擦拭,可用面粉和水和好后,用来粘去油箱、阀组及储能器等元件上的杂物。

(7)检查电磁换向阀推杆,确保推杆动作灵活,若发现有卡阻现象,要立即对电磁换向阀进行清洗或者更换新电磁换向阀。装配电磁换向阀时,要特别注意阀芯的安装方向,确保准确无误。

(8)液压站工作时二级制动性能需要定期进行检查试验,试验期间要联系好矿调度和井口信号工,并确认箕斗为空斗,需要确认验证二级制动延时时间符合相关规定要求,各电磁换向阀动作灵敏可靠,发现有异常现象要立即进行检查并记录试验及处理故障过程。

(9)主井现有情况为一台提升机配备两台液压站,两台液压站一主一备。一般一台液压站连续使用10 天左右,然后对两台液压站进行倒换运行,以免另一台液压站的油泵电机和比例溢流阀等部件因长期不使用而失灵情况。

2.常见故障及排除方法分析。

液压系统在正常工作或调试的过程中,可能会因为不同种类的原因而导致系统故障,现将可能出现原因及故障处理方法总结如下:

(1)油泵启动以后。供油压力无法满足提升系统运行要求。

①原因:油泵电机电源正、负极接反了。处理方法:调正电机电源线(注意从电机后轴承方向看,顺时针旋转方向为正)。

②原因:液压站油管、盘形制动器管路或者密封处渗油,使油箱内液面过低,油泵抽不到油。

处理方法:及时补充油液至油箱油标的标记油位处。

③原因:吸油管路或者过滤器(7)、过滤器(17)堵塞造成吸油不畅。

处理方法:分解并清洗供油管路,清洗或者更换液压系统中的过滤器,将油箱内油液使用滤油机重新过滤一遍后再注入油箱。

④原因:吸入管路有沙眼或密封圈损坏。

处理方法:补焊或者更换吸油管路,更换密封。

⑤原因:比例溢流阀(8)不好使。

处理方法:清洗或者更换比例溢流阀。

⑥原因:远程调压阀(22)不好使。

处理方法:清洗或者更换远程调压阀。

(2)提升系统紧急制动时二级制动油压值不稳定。

①原因:溢流阀(10)失灵或者损坏。

处理方法:清洗检查或者更换溢流阀(10)。

②原因:单向节流截止阀(11)开度过大或者过小,蓄能器起不到补油作用。

处理方法:调整节流阀(11)。

③原因:蓄能器充气压不够或漏气。

处理方法:给储能器充气或者更换蓄能器。

(3)日常检查期间发现液压站阀组上、液压站箱体上方有油污的情况,发现问题及处理方法如下:

①阀组上方出出现油污,原因:阀组与固定基础做之间的密封圈老化或变形。处理方法:拆除阀组后更换合适的密封圈再从新安装。

②箱体上方出现油污,原因:供油管路有沙眼或者油管接头密封圈老化或者变形。处理方法:有沙眼的情况需要拆除这根油管,然后对沙眼部位进行补焊或者重新制作油管。密封圈损坏的要及时更换密封圈。

五、结束语

液压站的很多故障是因为平时的维护和保养不当造成的,因此液压站需要定期的检修和维护。通过本文的论述,从液压站的组成部件及工作原理,到如何安装与调试,最后到如何判定故障及处理方法,能够实现快速的查找并解决故障,对矿井安全、高效生产有着重要意义。