超高层塔冠及大跨度叠式钢桁架施工关键技术研究

2022-08-19秦天保殷光发王海捷

田 彬,秦天保,殷光发,夏 睿,王海捷

(1.中建三局集团有限公司工程总承包公司,湖北 武汉 430064;2.上海同济工程咨询有限公司,上海 200092)

随着建筑行业的飞速发展以及城市化进程的演进,国内各大城市新建超高层的高度以300m左右最为普遍。超高层建筑设计不断涌现,对标志性的超高层建筑提出了更多的造型及功能要求,造型独特的塔冠结构无疑能对建筑形象的美观起到显著效果。能起到脱颖而出、独秀于林的标志作用。

当前BIM 技术、智能化技术以及其他新技术的支持与应用下,塔冠结构设计也开始采用大跨度钢桁架、悬挑桁架、镂空结构等一体化设计,创造出各种各样的超高层塔冠造型。随着更多新技术的开发与应用,行业越来越超前的发展,新时代下的建筑顶部结构大多采用塔式造型,且大胆采用悬挑、悬挂、倾斜、镂空等技术复杂的结构形式,与此同时,奇特的造型设计为塔冠结构的施工带来了一系列前所未有的挑战。

1 工程概况

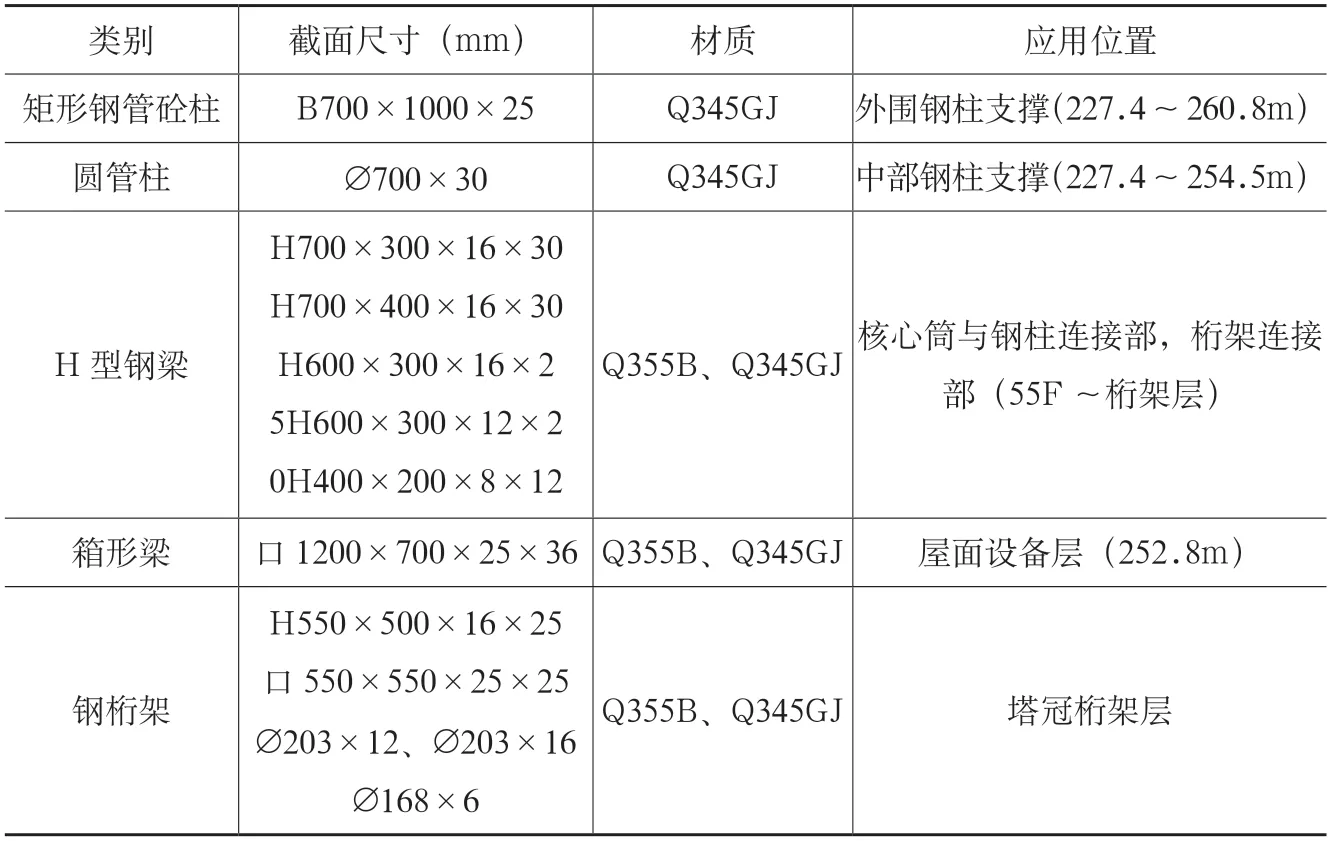

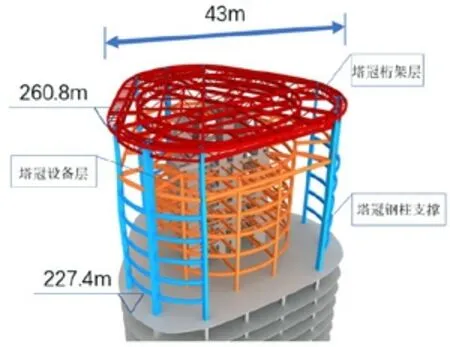

新建商业服务业设施项目(襄阳大厦)位于武汉市武昌区中北路108 号,西北侧紧邻沙湖处理厂,北侧为青鱼咀球场小区,东北侧为碳汇大厦施工工地(间隔一条通道),东南侧为中北路。建筑高度263.20m,建筑面积147 875.95m2,其中地上面积108 748.89m2,地下面积39 127.06m2。本工程塔楼塔冠结构标高为L55 层底(227.4m)~楼顶(260.8m),标高范围内为塔冠钢结构层及屋顶桁架层,塔冠结构概况如表1 所示。施工部署如图1 所示。

表1 塔冠钢结构结构概况

图1 塔冠总体效果图

2 塔冠优化设计

2.1 塔冠优化设计及设计荷载

基于塔冠造型及结构安全要求,本项目设计大跨度桁架设计33.4m 高的钢结构塔冠,外围为9 根相对独立外框钢管砼柱,3 个弧形转角的3根钢管柱之间通过钢梁相连,圆环区域的水平结构,其与外框独立钢管柱之间镂空,镂空区域与外立面钢管柱的内外两侧共设计有3 道单元式板块弧形幕墙。

为保证260m 高空大跨度结构安全及整体结构的稳定性,以及为达到建筑造型而设计的3 层幕墙结构,充分考虑高空风荷载、擦窗机及其他设备的荷载下的结构安全及整体结构的结构稳定性,塔冠顶部设计为高2m,跨度43m 大跨度钢桁架,钢桁架中部主体为3 榀三角交叉的单排桁架结构,最外围为双排叠式桁架结构,中间通过水平支撑相连,并穿插9 段桁架连成环形结构。所有桁架上下弦结构采用倒置式H 型钢,腹杆为圆钢管连接。设计荷载如下:①擦窗机荷载:额定载重量250kg;物料起升机构极限工作载荷850kg;台车总重量13.5t;台车最大单件重量4.5t;②机电太阳能板荷载:平板太阳能32kg/块;太阳能基础14kg/m;③风荷载标准值:0.67kN/m2(50 年一遇)。

2.2 设计方案分析

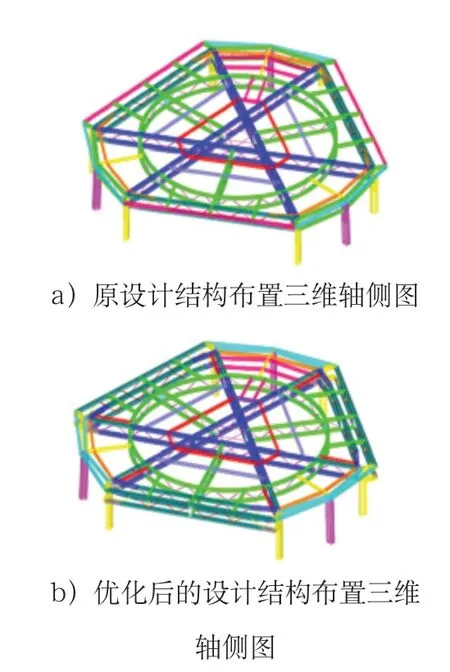

初步设计方案的外围“叠式双排桁架+弧型钢梁混合结构”开始为“立体空间单排式桁架结构”,后期与擦窗机深化厂家沟通配合,考虑到插窗机轨道运行的平稳性及轨道两侧主体钢结构竖向差异变形,通过BIM 深化及设计对结构二次优化,将外围“立体空间单排式桁架结构”更改为“叠式双排桁架+弧型钢梁混合结构”,结构受力更加合理,型钢截面减小,用钢量得到优化。设计结构布置三维轴侧图如图2 所示。

图2 设计结构优化布置三维轴侧图

通过科学的结构受力分析,结合塔冠结构BIM 深化以及现场施工环境。为达到塔冠结构及整体结构安全,结构用钢量经济合理,为幕墙及其他专业施工节省空间,造型美观好看的综合考虑与要求,最终确认了“叠式双排桁架+弧型钢梁混合结构”设计优化方案,并应有到超高层大跨度塔冠施工中,达到非常好的效果。

3 垂直运输设备附墙方案

3.1 塔机附墙具体方案

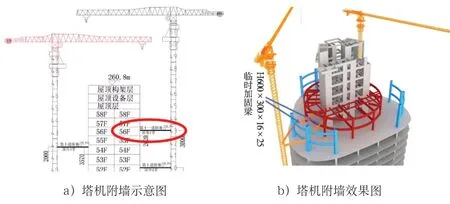

根据项目部提供的施工进度计划和作业场地的实际情况,并结合塔机使用说明书和塔机群塔作业安全施工的有关要求,施工现场两台STT553塔机应按附着顶升计划进行附着顶升施工作业,根据现场施工工况和塔机设备要求,最后一次需附着在独立钢柱上。

考虑独立柱自身结构安全以及塔机设备附墙对塔冠以及桁架结构的整体影响。根据塔机厂家给出数据可知,塔机附墙件受力主要为附墙杆件轴力且最大荷载值不超过436kN,且角度会随着塔机方向变化而变化。为保证钢柱及塔冠结构安全,采取临时拉结钢梁到核心筒进行临时结构加固,等塔机拆卸后再对临时加固梁进行拆除。塔机附墙具体方案如图3 所示。

图3 塔机附墙方案图

3.2 塔机附墙受力分析

取附墙荷载为500kN,垂直加固梁方向为最不利工况的情况下,经过临时加固梁前后的钢管砼柱内力对比:从受力分析可以看出,最大内力减少52%。

对附墙节点的临时加固方案确保塔机机械的正常施工前提下,极大程度上减小塔冠结构及顶部桁架结构的内力及变形,确保施工质量。

4 塔冠结构施工方案

为确保主塔楼施工工序正常有序,按如下步骤进行吊装施工。

1)钢结构塔冠施工前期,需在54 层外框钢梁及楼板安装完成的同时,完成核心筒土建结构施工以及胎架预埋件的施工,并拆除爬模完成后进行塔冠钢结构的整体工况插入。

2)54 层外框结构施工完成,先吊装55~56层外框矩形钢柱,在57 层中间层进行临时加固梁安装并完成塔机附墙。

3)后续逐次安装55~屋面层其他圆管柱及外框钢梁等竖直、水平结构。待结构探伤完成后,进行钢桁架胎架及桁架层的矩形外框钢管柱安装施工。

4)桁架施工顺序采取“先内后外”的施工原则。先安装三角形主桁架,再安装外部双排叠式桁架,最后安装圆环及其他桁架、钢梁结构。待整体结构稳定后,最后对支撑胎架及临时连接件拆除卸载施工。为确保施工合理性,保证结构变形可控,到达施工质量要求。

施工前,对各关键步骤的工况进行BIM 深化后,进行了相应的应力、应变分析。根据Midas软件分析:得出安装最大变形位移12.07mm,卸载之后变形位移17.03mm。结构变形可控,施工工序安排紧凑,节省工期,设计科学合理,结构质量能得到保证。

5 塔冠钢结构施工质量控制

大型钢结构由于构件数量多、连接复杂,在施工安装过程中容易出现安装偏差与大变形造成的附加应力问题、连接问题、材料局部缺陷问题、应力集中问题、冷脆问题、焊接残余应力问题,这些问题都是钢结构施T缺陷的表现形式,同时也是造成钢结构发生事故的初始原因。

对于本项目塔冠钢结构质量而言,其控制方向主要有两点:一是安装精度控制的测量及校正技术,二是焊接质量控制的焊接工艺。

5.1 施工精度监测及校正技术控制质量

为保证安装精度,在施工工程中,对主体钢结构及大跨度钢桁架施工结构安装监测。精度监测主要是施工过程中各控制点的坐标及变形控制,钢结构施工完成后,各主控点的坐标和变形要满足设计要求。精度监测的目的主要就是通过各监测点的测量,得出各监测点吊装后实测坐标或位移,并与控制值进行对比校正,保证现场安装质量。

5.2 焊接工艺控制质量

结合本工程特性,施工作业环境为227~260m高空作业,焊接作业采用CO2气保焊,风力会造成CO2气保焊的保护不足,导致焊缝气孔的产生,所以要避免风的干扰。对于CO2气保焊质量控制关键在于防风控制。面临着焊接作业区风速当手工焊超过8m/s,CO2气体保护焊超过2m/s 时,应设防风棚或采取其他防风措施。

在焊接作业区时,应控制风速,焊条电弧焊时不得超过8m/s,CO2气体保护焊时不得超过2m/s,否则应采取防风措施。利用焊接操作平台,将平台做成基本封闭状态.就能有效防止大风对焊接的影响。在操作防护栏四周用阻燃材料封闭以防风,超过6 级大风停止高空作业。

武汉地区7 月空气相对湿度较大,且200m高空风力较大,而湿度大于85%时,焊接易产生连续气孔等缺陷。故在密封条件较好的部位如操作平台处,采取局部除湿措施,以保证顺利施焊。

6 结语

1)钢桁架设计“叠式双排桁架+弧型钢梁混合结构”的结构受力更加合理,型钢截面减小,用钢量得到优化。

2)超高层塔冠结构施工,极大的依赖塔机等起重设备,合理的塔机选型,有效的塔机施工方案是解决超高层塔冠结构施工的关键。

3)对于大跨度钢桁架施工,需要先进性施工模拟进行施工预判,在合理的施工工况下,既满足结构安全,又使现场施工简洁、高效。

4)超高层塔冠施工质量控制主要取决于精度监控、焊接作业。在焊接措施完备的前提下,需要不断监测结构变形校正,方能保证结构安装精度。

通过本项目塔冠结构施工,本文提出了一种超高层塔冠施工技术,现场实施方案均取得了理想的效果,为往后广大的300m 范围内的超高层项目塔冠施工提供一定的借鉴与参考。