超高层巨型转换钢梁超重吊装技术研究

2022-08-19余正祥秦天保金润国韩文涛

夏 睿,余正祥,秦天保,金润国,韩文涛

(1.中建三局集团有限公司 工程总承包公司,湖北 武汉 430064;2.武汉市建筑工程质量监督站,湖北 武汉 430000)

随着城市建设的发展,高层建筑的建筑功能越来越多元化,建筑结构也越来越复杂,为满足不同的功能需求,转换层便成了许多高层建筑中不可缺少的结构。从超高层结构受力体系上来看,转换层起到承上启下的作用,可以有效地将受力体系由标准层的框架结构转变成非标层结构,改变结构布置和使用功能。转换钢梁往往结构形式复杂,截面尺寸较大,采用常规的吊装方式难以直接进行安装,采用合理的分节方式和吊装方法是进行安装方案策划的重点。

传统的转换层结构一般可归纳为5 种:基本型式梁、桁架、空腹桁架、箱形梁、厚板。该项目采用箱型梁、梁上起柱的结构形式,使转换层充分利用了空间结构的受力性能,在增加抗震性能、增加结构承载力、优化结构用钢量等方面有较大的优势。

1 工程概况

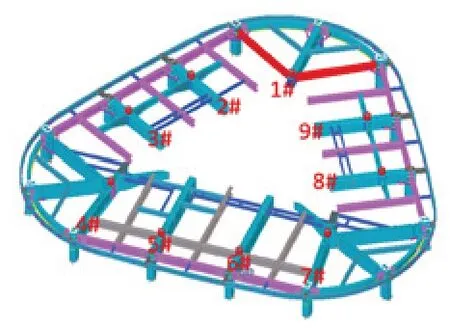

襄阳大厦项目位于武汉市武昌区繁华的中北路,北临沙湖大道,南侧为中北路,东侧为碳汇大厦,西侧为天风大厦。塔楼地下4 层,地上58 层,结构标高为-21.9~+260.800m,塔楼结构采用“矩形钢管混凝土框架-钢筋混凝土核心筒”混合结构体系。其中钢结构主要分布在塔楼外框钢柱、钢梁和核心筒剪力墙钢骨柱,+252.300~+260.800m标高范围内为屋顶钢构架,屋面构架采用钢桁架结构形式。转换梁结构位于塔楼54 层主体结构与塔冠结构转换处,于巨型转换钢梁上另起圆形钢管柱(图1)。

图1 襄阳大厦结构示意图

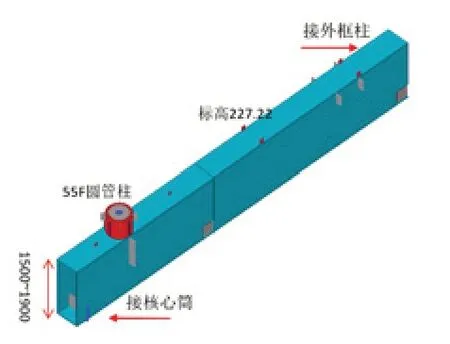

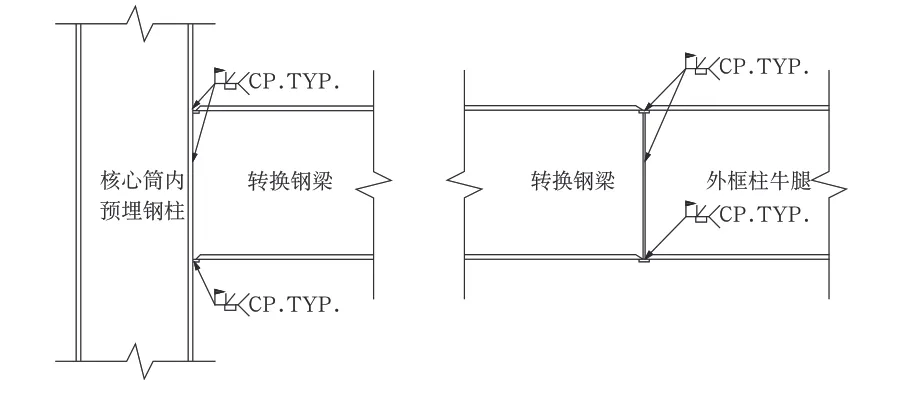

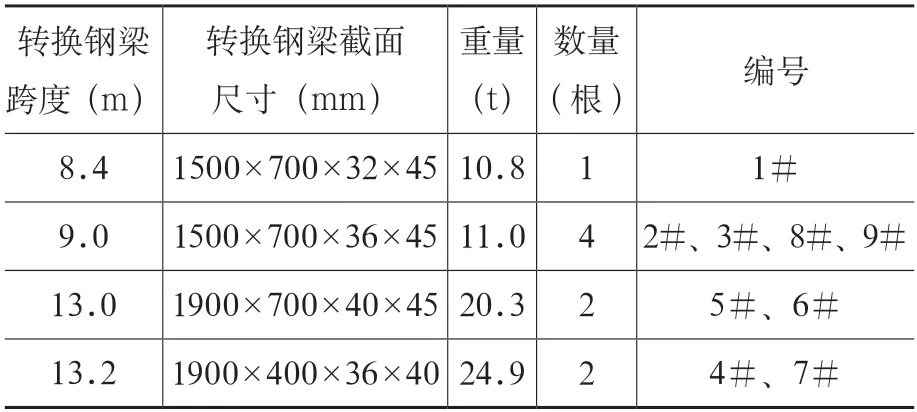

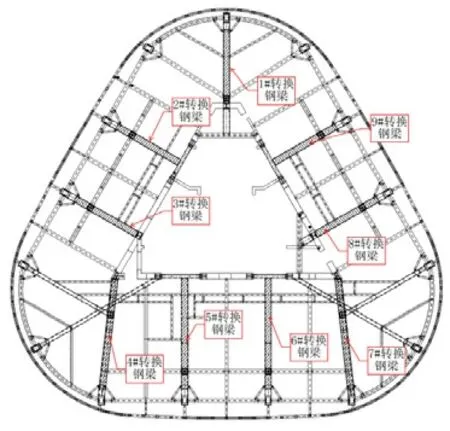

如 图2~图4 所示,根据塔楼结构特点,从54 层起,塔楼楼面由三角形突变为圆形,外框柱由15 根矩形柱转换为9 根圆管柱。转换钢梁连接核心筒和外框柱,为9 根新增的圆管柱提供受力点。转换钢梁为箱型梁,跨度为8.4~13.2m,截面尺寸包括1 500×700×32×45、1 900×700×36×45、1 900×700×40×45、1 900×400×36×40 四 种(表1),安装标高为+227.400,位于塔楼54 层。转换钢梁使用钢板最大板厚为45mm,当板厚t<25mm 时,钢板材质为Q355B,当t≥25mm 时,钢板材质为Q355GJC。

图2 54层结构布置图

图3 转换钢梁立体三维图

图4 转换钢梁连接节点

表1 转换钢梁信息统计

2 转换钢梁吊装技术

2.1 垂直运输设备

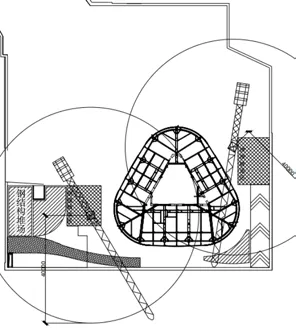

本工程钢结构吊装地上结构主要采用2 台STT553(45m)塔机进行吊装,在现场设置左右两个堆场,1 号钢结构堆场设置在2#塔机西北侧,距2#塔机12m,2 号钢结构堆场设置在3#塔机北侧,距3#塔机20m。转换钢梁标高为227.22m,由于STT553 塔机钢丝绳长度限制,无法使用4 绳进行吊装,2 绳吊装大大限制垂直运输的吊重能力。扣除钢丝绳影响因素,现场吊重能力最大不超过11t。现场吊装场平布置如图5所示。

图5 现场吊装场平布置图

2.2 转换钢梁分节

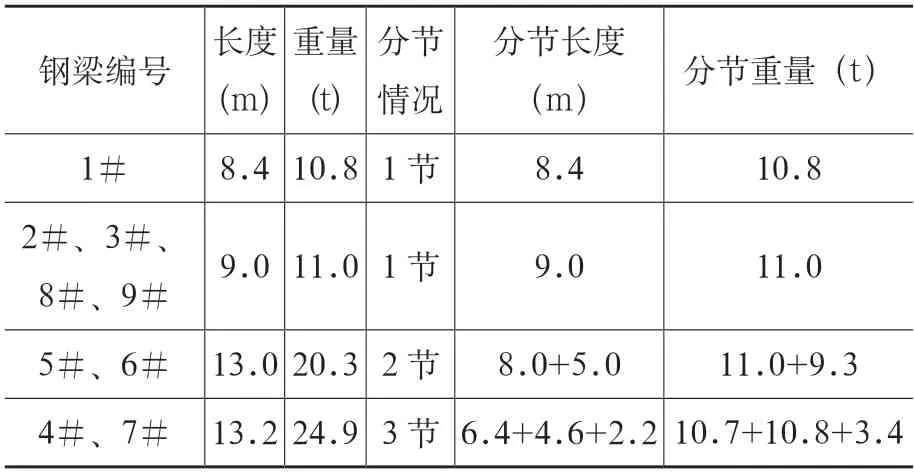

依据加工厂到现场的运输路况以及现场塔机起重能力和布置情况,利用TEKLA 建立精细化钢结构模型,包含本转换层所有转换钢梁的模型,准确控制钢构尺寸信息及空间定位,现场塔机起重能力约12t。1#、2#、3#、8#、9#重量小于现场起重能力,可整体建模深化制作、分车运输和现场吊装。4#、5#、6#、7#钢梁重量超过塔机起重能力,需要在建模完成后,进行合理的分段分节,现场布置胎架,分节吊运安装。转换钢梁具体分节情况如表2 所示。

表2 转换钢梁分节信息统计

考虑分节以后,转换钢梁最大长度为9.0m,最大吊装重量为11.0t。

2.3 转换钢梁吊装

1#、2#、3#、8#、9#转换钢梁由于其长度、重量满足现场塔机吊装要求,直接利用现场塔机进行吊装。钢梁利用塔机吊装就位以后,调整定位坐标,复核定位标高,利用临时连接板将钢梁一侧与外框柱的牛腿临时连接,另一侧与核心筒预埋件临时连接。然后进行钢梁两侧主焊缝焊接,焊接作业采用CO2气保焊,打底焊完成以后松钩解开钢丝绳。钢丝绳解开以后,需尽快完成主焊缝焊接。

4#、5#、6#、7#转换钢梁采用“临时支撑+分节吊装”的方式进行安装。“临时支撑+分节吊装”是一种利用自身结构提供受力支点的吊装方法。现场施工时,利用53 层钢梁作为支撑体系为54 层转换钢梁安装提供受力支点,临时支撑采用∅609×16mm 钢管,钢管顶部标高以转换钢梁的梁底标高为依据进行控制,定位以后钢管与53 层钢梁焊接固定。临时支撑钢管吊装就位以后,检查定位坐标和顶部标高,确认无误以后进行钢梁分段吊装。

为保证钢梁小节段的稳定性,吊装时由核心筒往外框柱方向进行吊装。先吊装内侧钢梁小节段,钢梁吊装定位以后,立即进行钢梁与核心筒预埋件之间焊缝的焊接。焊缝打底焊焊接完成以后,可松开钢丝绳,再进行外侧相邻钢梁小节段吊装,钢梁落位以后,调整定位,与两侧钢梁或者牛腿焊接固定。为保证施工安全,钢梁小节段与两侧结构之间的焊缝必须打底焊焊接完成才能松开塔机钢丝绳。

待钢梁所有焊缝焊接完成以后,清除焊缝表面焊渣和飞溅,进行焊缝无损检测。焊缝无损检测主要采用超声波探伤的方式进行,确保焊缝质量满足验收要求以后,再继续进行临时支撑的卸载和拆除。当焊缝超声波检测存在质量缺陷时,须在临时支撑卸载和拆除前完成焊缝返修,支撑胎架一旦拆除,焊缝严禁返修。

2.4 安装精度控制

2.4.1 采用合理的焊接工艺防止焊接变形

转换钢梁所用钢板最大板厚为45mm,钢板材质等级为Q345GJC,现场焊缝等级均为一级。任何不合理的焊缝作业必定会导致焊缝收缩不规律、结构变形超出预警值、转换钢梁安装精度达不到规范允许误差,甚至出现结构安全隐患。针对转换钢梁施工精度控制的重要性,现场焊接必须采取科学合理的焊接方法和控制措施。

遵循“对称施焊、先立焊后平焊”的方法进行作业。施工之前,进行焊接工艺评定试验,确定各项焊接方法和作业参数。利用烘枪对焊缝区域进行预热,防止焊接温度骤高引起焊缝质量缺陷。施工过程中,严格按照焊接工艺评定的各项参数和要求,箱型截面钢梁采用两人对称焊接的方式施焊,先焊接两条立焊缝,后焊接平焊缝,每条焊缝按照打底、填充、盖面的工序依次进行焊接。针对雨天、大风等恶劣天气采取必要的防护措施,减少自然环境对焊接质量的影响。焊接完成以后,利用石棉布对焊缝区域进行覆盖,让其稳定缓慢降至环境温度,避免焊接裂纹的出现。

2.4.2 全过程进行测量监控

转换钢梁施工过程中,需对施工全过程进行测量监控。监测内容包括54 层转换钢梁以及为转换钢梁提供支撑作用的53 层钢梁。监测工作利用全站仪来进行,监测点分别布置在每根钢梁两侧和跨中处,利用反光片进行标识。

每根钢梁从吊装时起开始进行观测,每日同一时刻观测一次,记录钢梁的定位坐标和标高。每日将测量结果进行分析,分析其变形规律,直至转换层施工完成。必要时,在钢梁吊装、钢梁焊接、临时支撑钢管卸载拆除等关键工序加密观测频次,确保转换钢梁在吊装、焊接过程中结构变形在控制范围之内。

3 仿真分析及结构安全监测

3.1 仿真模拟分析

在箱型转换钢梁安装前,对整体结构进行仿真模拟分析,保证安装的合理性。对构件吊装结构安全有一定指导作用。工况分析:①转换钢梁上一节圆管柱吊装完成;②塔冠其他构件逐步加载完成。

从结构变形趋势来看,转换梁最大绝对变形:从55mm(不加载上部楼层结构)到65mm(加载上部楼层结构),最大相对变形:从1.0mm(不加载上部楼层结构)到3.0mm(加载上部楼层结构)发生位移变形。

3.2 结构安全监测

位移监测布点的主要原则是各控制点空间三维坐标(或竖向变形)的测量,对1~9#转换梁进行结构监测布点如图6 所示。

图6 1~9#转换钢梁位移监测点位布置图

位移监测在主体结构观测点上粘贴反光十字标志点,设置观测基准点,组成位移观测网。全站仪监测不需考虑现场施工对观测的影响,根据现场施工情况,进行实时监测,通过测量位移监测点的平面坐标,分析观测数据。通过对原始数据的统计分析、聚类分析得到转换钢梁随安装荷载(结构安装楼层)变化图。

据对塔冠钢柱施工过程位移观测点(9 个)的监测,由观测数据可知,转换梁结构未出现异常位移情况,无明显变化。其中单次最大位移量为6 号点3mm;累计最大位移量为5mm。

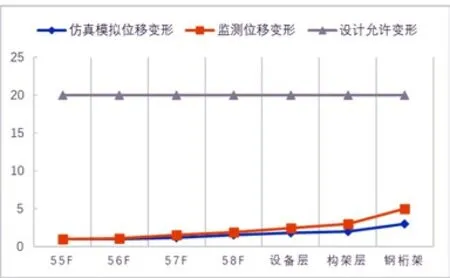

以6 号测点为例,对仿真模拟及数据监测的数据进行拟合分析,如图7 所示。

图7 6#测点变形数据分析图表

对仿真模拟及数据监测的数据进行拟合分析结果如下:①随着结构荷载增加,巨型转换梁位移变形逐渐增大,钢桁架安装后位移变形最大,达到5mm;②仿真模拟数据有较强说服力,变形与真实情况基本吻合,且都远小于设计要求变形值。

4 结语

综上所述,巨型转换钢梁凭借其结构简单、受力良好的优点,在现代建筑中运用越来越多,但其截面尺寸大,单重较重,对现场垂直运输要求极高。

结合现有的施工环境和垂直起重设备,采用“分节制作+临时支撑+分段吊装”的方式顺利完成襄阳大厦项目巨型转换钢梁的吊装。施工前对施工工况进行仿真分析,施工过程中全程进行位移监测,施工完成以后,钢梁的安装精度和焊接质量均满足结构安全和验收标准。

该吊装方式利用常规起重设备,适当增加少量的人工和工装材料成本,顺利完成施工任务,极具经济价值,值得在类似工程中推广。