露天矿用钻机履带行走装置的设计

2022-08-19吕秀梅

吕秀梅

(1.辽宁瀚石机械制造有限公司,辽宁 阜新 123000;2.阜新市产业技术研究院,辽宁 阜新 123000)

履带式行走装置是在工程机械中仅次于轮胎式广泛采用的行走装置。露天矿钻机因其特殊的恶劣工作环境也采用履带式行走底盘。履带式行走底盘有着牵引力大、接地比压小、稳定性好、场地适应能力强等特点。履带式行走装置是钻机整机中非常重要的一个组成部分。它的作用是支撑机体及机械的全部重量,将发动机传到驱动轮上的扭矩转变成机械行驶和进行作业所需的牵引力,传递并承受各种力、力矩,缓和路面不平引起的冲击、振动。

1 履带式行走装置的组成

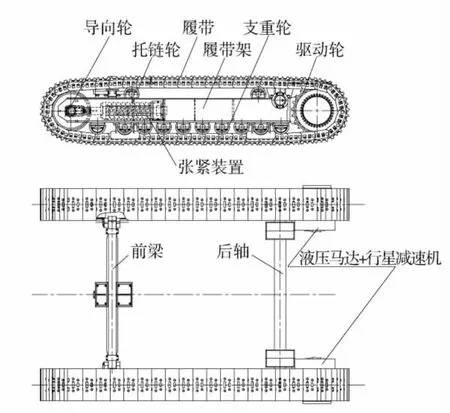

履带式行走装置主要包括驱动轮、导向轮、支重轮、托链轮、履带、行走架、涨紧装置、减速机和驱动装置等,履带行走装置的组成如图1。

图1 履带行走装置的组成

2 四轮一带的设计

2.1 履带

履带是将钻机整机的重力以及工作和行走时的载荷传递给地面的一种装置。露天矿钻机因工作环境恶劣、受力情况复杂故一般采用钢制履带。钢履带具有耐磨性好,维修方便,经济性好的特点。

1)履带节距。履带的节距指的是履带串联时2支相邻轴的中心距。吨位不同的钻机,选用的履带节距也不同。履带的节距通常随整机质量的增加而线型增大,通常可按式(1)计算履带的节距[1]。因履带的节距已经标准化了,计算完的节距从JG/T 57—1999液压挖掘机履带中选相近的。市面上钻机常用的节距一般为171、203、216 mm 3 种。

式中:t 为履带节距,mm;m 为钻机质量,kg。

2)履带板宽度。履带板的宽度直接影响钻机工作时的平均接地比压,当履带的接地长度一定时,履带板的宽度越大,平均接地比压越小,可按式(2)选择履带板的宽度。因履带板宽度b 已经标准化,故计算完的履带板宽度从JG/T 57—1999 液压挖掘机履带里选相近的。市面上钻机用的履带板宽度一般为500、600 mm,如果需要特殊宽度的履带也可以和厂家特殊定制。在选择履带板时还应注意履带板的厚度,因露天矿工作环境恶劣,履带经常在泥水、凹凸地面、石质土壤中工作,建议选择相对厚实些的履带板,可以保证长期工作不变形,节省维修成本,一般大型钻机的履带板厚度在11~16 mm。

式中:b 为履带板宽度,mm。

3)履带轨距。两履带中心之间的距离称之为履带轨距,一般近似的计算如式(3):

式中:B 为履带轨距,mm;b 为履带板宽度,mm。

4)履带接地长度。根据钻机设计任务书中的平均接地比压可以计算履带的接地长度L,同时,履带的接地长度还应满足转弯条件[2]。

式中:L 为履带接地长度,m;b 为履带板宽度,m;P 为平均接地比压,kPa,对于露天矿用的钻机平均接地比压约为0.1 kPa。

式中:L 为履带接地长度,mm;B 为履带轨距,mm;φ 为牵引附着系数;f 为行驶阻力系数;μ 为转向阻力系数。

2.2 驱动轮

驱动轮是将钻机传动系统的动力传递给履带,以产生使车辆运动的驱动力。在正常行驶时,要求驱动轮与履带的啮合性能要良好,同时要求在不同的行驶条件和履带不同磨损程度啮合应平稳,进入和退出啮合要顺利,不得发生冲击、干涉和脱链现象。因行走中驱动轮和履带不断接触摩擦,这就要求驱动轮要有良好的耐磨性。

1)驱动轮齿数。钻机的驱动轮选择和大部分工程机械产品一样,链条在驱动轮上双切齿啮合,这样自动清除泥土效果好,这种双切齿啮合的驱动齿,名义齿数Zk是实际齿数Z 的1/2。设计时,通常选取驱动轮的实际齿数为奇数,驱动轮每转动2 圈,驱动轮的所有齿都啮合1 次,可以延长驱动轮的使用寿命,同时还避免了像偶数齿驱动轮使用一段时间后,因磨损严重,需拆卸调整角度重装的麻烦。市面上钻机用的驱动轮一般为21~23 齿,21 齿居多。

2)驱动轮的齿形。驱动轮的齿形有很多形式,目前最常用的是凹形齿,它能保证使履带节销顺利地进入和退出啮合,减少接触面的冲击力和应力,从而减少磨损;这样即使履带节距因履带节销发生磨损而增大时,履带节销和驱动轮齿仍能保持工作。虽然凹形齿有减小接触应力的优点,但它也有修复困难的缺点。轮齿的分度圆直径Dk计算[3]如式(6),

式中:t 为履带节距,mm;Zk为围绕驱动轮1 周的履带板数目,Zk=(1/2)Z;Z 为驱动轮实际齿数。

2.3 导向轮

导向轮可以引导履带正确地卷绕,对履带起导向和支撑的作用,防止履带跑偏和越轨。同时导向轮又充当张紧装置中的张紧轮,通过张紧装置的调整来实现履带的张紧度调整。导向轮直径与履带节距的比值越大,卷绕履带时冲击越小,所以一般引导轮的直径设计的比较大。但对于钻机来说,因驱动轮后置,通常导向轮上履带节销中心的运动半径不大于驱动轮半径,利于履带靠重力向前滑移。

2.4 支重轮

支重轮起到将钻机的重力通过它传递给履带,使钻机沿履带轨道滚动的作用,同时支重轮还起到夹持履带,使其不横向滑脱,迫使履带在地面上滑移的作用。支重轮有单边支重轮和双边支重轮2 种。双边支重轮因为比单边支重轮多了1 个轮缘而更能夹持好履带,但滚动阻力较大。为了减小阻力且能较好的夹持履带,在设计时可以在每台车上采用2 种型式的支重轮搭配使用,一般在两端的支重轮采用双边支重轮,以防止履带脱轨,其余中间的支重轮采用单边支重轮。也可全部采用单边支重轮,增加护链器也可以达到防止脱轨的目的。

支重轮的间距设计通常不取履带节距的整数倍,这样可以避免支重轮总压于履带的同一位置而加剧履带磨损。支重轮在布局时,应尽可能增大履带的接地长度,各支重轮一般均匀分布,以保证接地比压的平均分布。一般在设计时两支重轮的间距不超过2 倍履带节距,取1.4~1.7 倍为宜,钻机上单侧履带的支重轮数量一般为6~10 个。

2.5 托链轮

托链轮用于拖起导向轮和驱动轮之间的上部履带,防止过度下垂。钻机上单侧履带的托链轮数量一般为1~2 个,不宜过多,过多会增加履带滑移时的摩擦阻力。当两轴距在2 m 以内一般采用1 个拖链轮,当轮距超过2 m 时一般采用2 个托链轮[4]。因托链轮的结构与支重轮类似,所以在一些钻机上用支重轮来代替拖链轮,一方面可增加零件的通用性,另一方面对于吨位大的钻机,支重轮的承载能力要比托链轮好。缺点是支重轮代替托链轮,增加了摩擦阻力,也增加了成本,在设计时可根据具体情况选择。

3 张紧装置

大中型钻机的履带张紧装置一般采用液压调整。当履带在行走中遇到障碍受到冲击载荷时,允许导向轮稍向后移动,并通过油缸中油压推动活塞而使弹簧拉杆压缩弹簧,从而起到了缓冲作用。

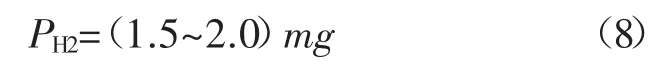

1)张紧弹簧的张紧力。在调整履带的张紧度时,要保证张紧弹簧的拉力和长度不能改变,这就要求张紧弹簧的预涨紧力远大于履带的涨紧力。张紧弹簧的预紧力是按试验研究的结果确定的,对履带式钻机而言,一般按式(7)选取,缓冲弹簧最大行程时的涨紧力可按式(8)计算:

式中:PH1为张紧弹簧的预涨紧力,kN。

式中:PH2为张紧弹簧最大行程时的涨紧力,kN。

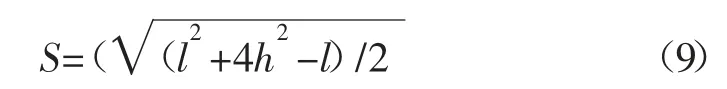

2)张紧弹簧的工作行程。张紧弹簧在工作时有一个行程范围,可通过履带遇到障碍物是的受力状态来计算张紧弹簧的最大工作行程S。

式中:h 为障碍物高度、驱动轮齿高或导向轮轮缘高度,取3 者中的最大值,mm;l 为取值时考虑支重轮到导向轮,支重轮到驱动轮2 种情况,mm。

4 钻机行走架

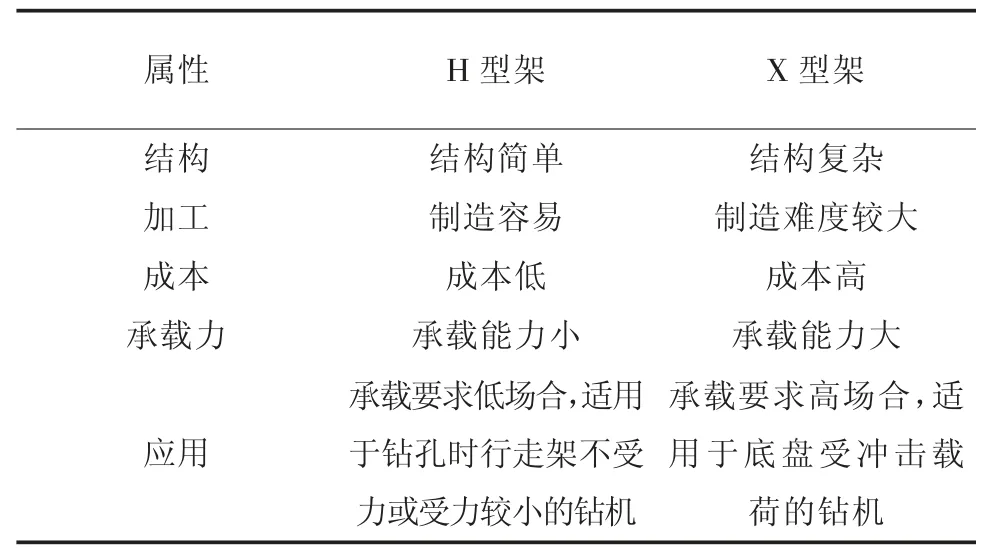

当四轮一带选型完成后,可以进行行走架的设计。行走架是履带行走装置的承重部分,一般由中间架和左右履带架组成,通常由高强度的钢板焊接而成。整体式行走架按结构形式可分为H 型架和X 型架,H 型架与X 型架特点对比见表1。对于H 型架在设计时可采用前梁和后轴的形式,采用3 点支撑。这样可以在钻机转弯或道路不平整时行走架和平台之间能有个调整,减小振动和冲击。

表1 H 型架与X 型架特点对比

5 履带行走装置

5.1 行走装置牵引力

钻机在行走时需要克服很多阻力,主要的阻力有:土壤变形阻力、惯性阻力、爬坡阻力、转弯阻力以及运行的内阻力和风阻力等[5]。

1)土壤变形阻力。钻机在行走过程中,履带会对土壤进行挤压变形,土壤对履带行走产生1 个土壤变形阻力,计算公式如下:

式中:FJ为土壤变形阻力,kN;α 为钻机行驶的路面坡度角,(°)。

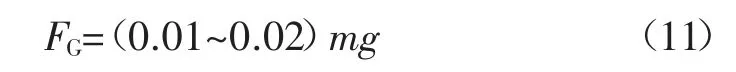

2)惯性阻力。钻机的履带行走装置启动时还存在惯性阻力,计算公式如下:

式中:FG为惯性阻力,kN。

3)爬坡阻力。钻机在斜坡上因自重所引起的分力称之为爬坡阻力,计算公式为:

式中:Fp为爬坡阻力,kN。

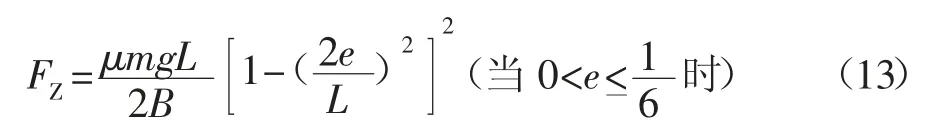

4)转弯阻力。履带行走装置在转弯时所受阻力复杂,在履带上的接地比压分布也不均匀,钻机设计上常用的转弯阻力计算公式如下:

式中:FZ为转弯阻力,kN;e 为履带重心纵向的偏心距,mm。

5)内阻力。内阻力包含履带内部各零件之间的摩擦,支重轮、导向轮、驱动轮的滚动阻力和轴径摩擦阻力等,通常按下式近似计算[6]:

式中:FN为内阻力,kN。

6)风阻力。钻机在行走过程中受到迎风阻力的影响,可按下式计算迎风阻力大小:

式中:FF为风阻力,kN;F 为钻机承受风压的迎风面积,m2;q 为风压,一般取250 N/m2(8 级风)。

履带行走的6 种阻力中,转弯阻力和爬坡阻力最大,但司机可以通过自身操作避免转弯和爬坡同时进行。因此,在进行钻机的牵引力FQ计算时,只需考虑爬坡时或转弯时两者中的大值即可。即:

爬坡时:FQ=FJ+FG+FP+FN+FF

转弯时:FQ=FJ+FG+FZ+FN+FF

为了考虑钻机在坡道上履带能正常运行还需要验算其附着力。要求牵引力FQ小于附着力Tf[7]。

式中:FQ为爬坡时的牵引力,kN;Tf为钻机的地面附着力,kN。

5.2 行走装置驱动力矩和行走装置所需功率

当行走装置的牵引力确定后,可以通过驱动轮的动力半径来计算行走装置的驱动扭矩[8]。

式中:M 为整机扭矩,kN·m;FQ为行走的牵引力,kN;R 为驱动轮的动力半径,mm。

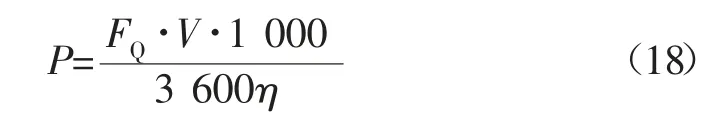

为了选择驱动行走马达系统的电机,需要进行行走装置的功率计算[9]。

式中:P 为行走装置所需功率,kW;FQ为行走装置的牵引力,kN;V 为行走装置的行走速度,km/h;η为行走机构的传动效率,一般取0.8。

6 结语

详细介绍了钻机行走机构四轮一带的计算与选择,同时提供了驱动力的计算方法,为履带的设计提供了依据。通过样机试制并经过露天煤矿现场的长时间使用,设备运行可靠,工作效率高,故障率低,反馈结果良好。