矿用带式输送机双绕组永磁直驱容错电机设计与优化

2022-08-19韩宝虎韩希君伯尔波特

韩宝虎,赵 亮,韩希君,伯尔波特

(神华宝日希勒能源有限公司,内蒙古 海拉尔 021000)

在煤矿开采中,带式输送机具有运量大、可靠性高、安全性能好等优点。但在实际生产过程中,用于带式输送机的永磁直驱电机由于外部工作环境潮湿、多灰尘,经常重载起动、负荷变化大、电压波动大、环境温度高等因素,经常发生因电机绕组绝缘腐蚀从而导致电机绕组短路的故障。传统的永磁同步电机效率高、功率因数高、噪声低但容错能力相对较弱,永磁容错电机兼具永磁同步电机高效率、高功率因数、低噪声、动静态控制性能好的优势,且具备缺相运行等容错运行能力[1-2]。双绕组永磁容错电机通过定子优化设计2 套绕组,运行状态更多,可单绕组运行,也可双绕组并联运行,转速范围扩大1 倍,起动转矩大幅提升,同时容错性能大大加强,1 套绕组出现故障,可以另1 套绕组单独运行,不会产生电机停车的事故,特别适合矿用带式输送机驱动场合。为此,采用有限元法优化电机设计,证设计矿用双绕组永磁容错电机的合理性,研究电机绕组结构、极槽配合、极弧优化等对双绕组容错电机性能的影响。

1 矿用双绕组永磁容错电机电磁优化设计

1.1 电机主要参数与性能指标

1)确定电机额定参数。额定功率1 200 kW,额定转速180 r/min,额定转矩63 662 N·m。电机的直流电压410 V,效率不小于96%,功率因数0.85。

2)电机的主要尺寸。电机的定子外径为1 400 mm、定子内径为980 mm,电机的转子外径为974 mm、转子内径为600 mm,电机的轴向长度为600 mm,气隙长度为3 mm,永磁体的厚度和宽度分别为24 mm 和90 mm,电机定子槽数为36,极数为30。电机的永磁体和定转子冲片分别采用N38SH 和DW470-50 材料。

1.2 双Y 移30°的六相绕组结构

对于容错电机而言,相数越多,电机绕组的冗余程度就越高,控制系统越复杂,因电子元器件繁多导致的系统故障率更高[3-5]。在三相永磁同步电机系统中,转矩波动的最低次数为6,而在双Y 移30°的六相PMSM 中,最低空间谐波的次数是11,转矩波动的最低次数是12。电动机相数的增加,使得最低空间谐波次数增大,谐波电流幅度下降,转矩波动幅值大大减小[6]。采用六相不对称联接方式,定子绕组由互相位移30 电角度的2 套三相星形绕组构成,有效消除气隙磁动势中的5 次和7 次谐波,减小转矩波动[7]。因此采用双Y 移30°的六相绕组结构。

1.3 极槽配合及绕组形式

目前低速永磁同步电机常采用分数槽集中绕组,分数槽集中绕组的每个线圈绕制在1 个齿上,节距为1,每1 个线圈都镶嵌在2 个相邻的槽中,槽距接近于1 个极距。具有线圈端部短、节省铜用量、槽利用率高、嵌线工艺简化等优点;并且定转子不用通过斜槽、斜极等措施就可以将齿槽转矩降至很小,转矩波动小;永磁同步电动机采用分数槽集中绕组能提高效率和功率密度,节约成本[8]。

采用单元电机为10 极12 槽的基本配合的双层绕组,此种配合的单元电机的槽数为偶数,槽数与极数的最小公倍数较大,能有效地减小齿槽转矩。而且绕组因数较高。由此单元电机派生的电机极槽配合有20/24;30/36;40/48。电机设计时根据定子外径和供电频率综合选取。

对于外径为1 400 mm 的电机来说,极数不宜过少,会造成定子槽数少而引起的槽尺寸过大,线圈尺寸过大,绕组端部过大。不利于集中式绕组优势的发挥,并且极数过少造成磁路长度增加,需要更厚的定子轭部,不利于裂比的增大。通常情况下,电机裂比越大,出力越大。极数关系到供电频率的高低,最终会影响铁耗和电机效率。因此,单元电机的数量也很重要。考虑到电机经常运行在不大于额定转速下工作,而且更低转速均为长期运行工作制,选用30 极36 槽方案。

1.4 磁极结构

分数槽集中绕组来说,由于磁路的特点,所有形式的磁极结构均对交直轴磁路没有影响。因此对于分数槽集中绕组来说,内置式磁极结构的多种变形只关注聚磁效果,即尽量多的提供磁通。内置式磁极镶嵌在转子冲片内,摆放灵活,主要分为径向式和切向式。由于切向式具有更好的聚磁效果,因此对采用分数槽集中绕组的内转子永磁同步电机来说,采用切向磁极结构能最大程度的提高电机出力,减小电机体积。

对比分析切向式磁极结构和表贴式磁极结构的空载气隙磁密波形可知,当采用表贴式磁极结构且极弧系数达到0.9 时,电机的气隙磁密的幅值为1.0 T,平均值达到0.86 T。而采用切向式结构时,电机的气隙磁密幅值能够达到1.5 T,平均值达到1.1 T。因此最终采用了切向式磁极结构,以得到更高的气隙磁通密度。

随着磁密幅值的增高,各次谐波幅值也会增高。因此要降低谐波,最有效的办法就是增大气隙,但这样也带来了基波幅值的降低。为了在不降低气隙磁密基波幅值的前提下消弱各次谐波,采用对极弧进行优化的方法,使电机的气隙磁密波形更接近于正弦波,消除谐波对电机电磁性能的影响。

1.5 极弧优化

对于内置式磁极结构,面对气隙的是极靴,因此极靴形状直接影响了气隙磁场的分布波形。为了使得永磁电机的空载气隙磁场接近正弦波形分布,降低电压波形正弦性畸变率,提高运行性能,探讨极靴形状的设计是非常必要的。而且内置式磁极结构的极靴为硅钢片,加工相对容易,因此可以做到非均匀气隙的灵活优化。优化后的内置式电机的气隙厚度不再是均匀分布,位于极靴中心部分的气隙厚度会略小于极靴两侧的气隙厚度,极靴中心部位的气隙磁导更大,由永磁体产生的磁通会更多的从极靴的中心部位穿过气隙到达定子部分,使得该电机的空载气隙磁场接近正弦波形分布。

2 电机性能仿真分析

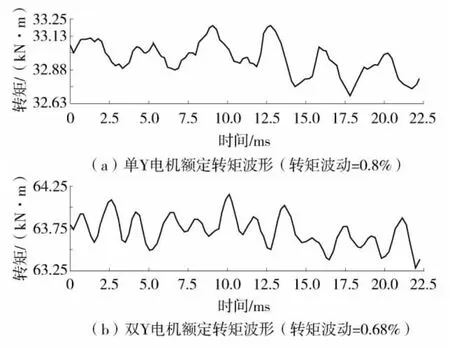

对电机空载条件下的电磁性能进行了有限元仿真分析,对电机负载条件下的电磁性能进行了有限元仿真分析。对单Y 和双Y 条件下的电机转矩进行了计算,空载气隙磁密波形如图1,不同情况下的电机额定转矩如图2。

图1 空载气隙磁密波形

图2 不同情况下的电机额定转矩

优化后电机空载情况下气隙磁密的3 次谐波被消除了,气隙磁密波形更接近于正弦波。优化前后电机的空载气隙磁密的谐波含量由26%下降到14.85%,降低了42.9%。优化后的齿槽转矩最大值仅为额定转矩的0.3%。优化前后电机的转矩波形也发生了变化,电机的转矩脉动由原来的2.5%减小到0.68%。

3 结语

采用有限元法优化电机设计,验证了所设计的矿用带式输送机1 200 kW 双绕组永磁容错电机结构的合理性,研究了电机绕组结构、极槽配合、极弧优化等对双绕组永磁容错电机性能的影响。永磁容错电机具有出色的容错能力,且兼具永磁同步电机高效率、高功率因数、低噪声、动静态控制性能好的长处;在1 套绕组出现绝缘、开路等故障时,电机仍可以利用另1 套绕组实现容错运行,不会产生电机停车的事故,提高了电机的可靠性。