基于二维视觉的管道振动监测方法

2022-08-19汤彬坤赖文沁许贤良李思钰钟剑锋

汤彬坤,冯 阳,赖文沁,许贤良,李思钰,钟剑锋

(1.厦门华润燃气有限公司,福建 厦门 361000;2.福州大学 机械工程及自动化学院,福州 350116)

随着经济的发展,管道在人们的生产生活中得到广泛应用,如燃气管道、输油管道、输水管道、泵送管道等。因此,保证管道的安全运行对于保障公共安全、人民生命财产安全和生产生活秩序稳定具有重要意义。管道的振动与管内压力流体的工作状态变化有密切关系[1],如管道在输送压力物质时可能会产生冲击和振动,而长期的振动可能造成管道及其附属设备的疲劳破坏或功能失效[2]。另外,管道的腐蚀、蠕变破坏等也会导致管道结构参数发生变化从而改变其振动特性[3]。因此,实现管道的长期振动监测,及时发现管道异常振动现象,对保证管道的正常运行及其振动控制具有重要意义。

当前管道的振动监测主要基于各类振动传感器及动态信号采集分析系统,如采用加速度传感器[4]、电涡流传感器[5]、光学传感器[6]等。在实际的测量过程中应根据实际测量对象与场合选择合适的测量方法,上述测量方法在测量精度和灵敏度上都具有较好的性能。在一些场合,被测管道可能具有轻质、大振幅、非金属等特性。对于轻质管道应该尽量减小测量方法本身对被测对象的影响,如附加质量、外力等,所以接触式测量可能不太合适;对于大振幅的管道,如厘米级振动,则应选择大量程的传感器;而电涡流传感器这类对被测对象的材质有特殊要求的方法也限制了其在一些非金属管道中的应用。因此,能够对轻质、大振幅、非金属等管道振动进行测量的方法也有一定的应用场景。

机器视觉测量技术作为一种新的测量技术,其以非接触、高效率、高精度、无负载效应等特点受到越来越多的关注。各种基于机器视觉的形貌[7]、位移[8]、振动等[9-10]测量技术不断出现。季云峰[11]将无目标视觉测量技术应用于桥梁斜拉索振动测试中。KHUC等[12]提出一种视觉测量系统用于大型结构的健康监测。FUKUDA 等[13]、CHIO等[14]和FENG等[15]分别将黑白圆形规则分布图案和二维黑白编码图案附于结构表面,再采用图像匹配、边缘检测、数字图像相关和模板匹配等算法实现平行于成像平面二维振动分量的测量。上述方法图像处理算法的运算量较大,也未能完全实现成像光轴方向振动的测量。本文提出一种将正弦条纹图案附于管道表面,再采用二维视觉相机对条纹图案进行采集成像以实现管道径向二维振动测量的方法。该方法在进行图像处理时只需计算条纹的密度信息即可定位管道中心位置空间的二维振动信息,算法比较简单高效,可为管道的在线振动监测提供一种新的测量方法。

1 测量系统组成及振动测量原理

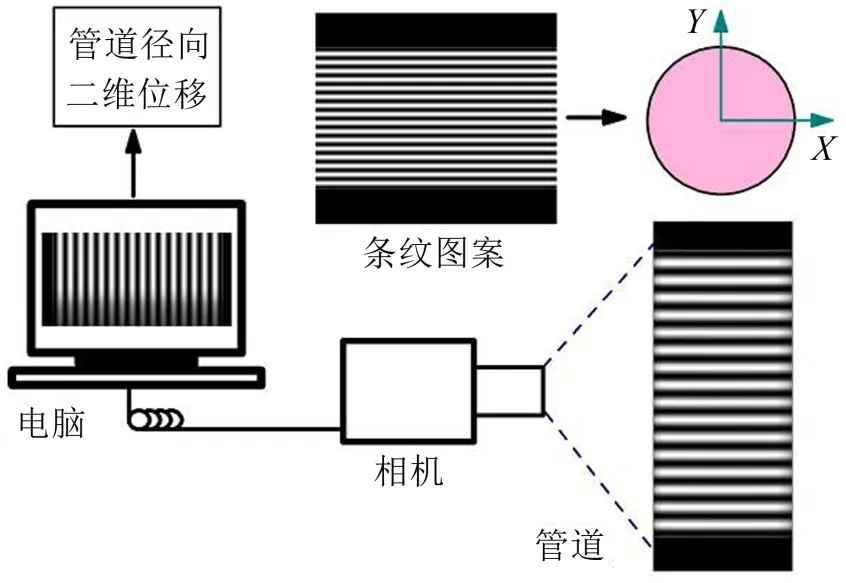

1.1 系统组成

基于二维视觉的管道振动测量系统原理图如图1所示,主要包括被测管道和二维视觉测量分析系统。定义成像光轴方向为X方向,垂直于成像光轴与管道轴心方向为Y方向。测量前需要在被测管道表面粘贴或喷涂图1中所示的条纹图案,该条纹图案中间为密度恒定的正弦条纹,两端为黑色边界,粘贴或喷涂后的条纹强度变化方向应与管道轴线同向,如图1中管道表面条纹所示。

图1 二维视觉管道振动测量系统原理图

将成像相机对准管道表面的条纹图案并调整相机成像参数使条纹清晰成像。预制于管道表面的条纹图案主要用于管道振动信息的编码,在管道振动过程中,成像条纹的密度信息将随着管道的振动发生变化,相机连续采集条纹图像并通过数据传输线传输到电脑进行存储和处理。通过特定的图像分析模块即可实现条纹信号的处理与分析,进而提取管道的径向二维振动位移。

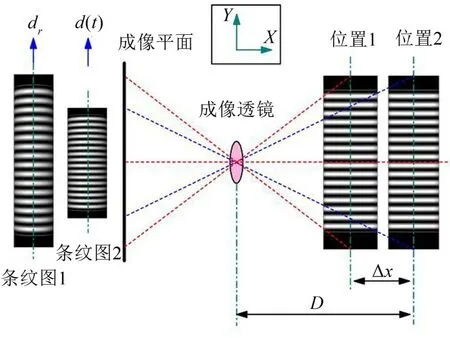

1.2 X方向位移测量原理

预制于管道表面正弦条纹的实际宽度是固定的。根据三角成像原理,图像传感器中成像条纹的宽度将随着X方向位移变化,进而导致成像条纹的密度发生变化,其测量原理如图2所示。假设图2中“位置1”为管道参考位置,此时成像条纹如图2中“条纹图1”所示,该条纹图1中心位置的条纹密度为dr。当管道沿X方向有位移Δx时,管道表面条纹实际大小不发生变化,但在成像平面中成像条纹的长度和宽度将发生变化,如图2中“条纹图2”所示。

图2 X方向位移测量原理

可以发现条纹2中心位置的条纹宽度发生了变化,即条纹的密度发生变化。所以提取管道中心位置条纹图像密度变化信息即可得到管道沿X方向的振动信息。假设t时刻管道在X方向的位移为Δx(t),根据文献[16]可得沿X方向的振动位移可表达为:

式中:D为成像系统的成像物距,dr和d(t)分别为成像条纹中心线位置成像条纹的密度值和管道在成像光轴X方向有位移Δx(t)时管道中心线位置成像条纹的密度值。

1.3 Y方向位移测量原理

管道Y方向的位移测量原理如图3所示,以管道位于成像光轴时的位置(位置1)作为参考位置,此时成像条纹位于成像传感器中心位置。当管道只沿Y方向有位移Δy至“位置2”时,条纹在成像传感器中的成像位置将发生变化。因管道为圆柱形,所以可以通过定位管道中心线位置的变化Δh来求解管道的实际位移。由三角成像关系可得,管道中心在t时刻沿二维成像传感器Y方向有位移Δh(t)时,管道位移可由式(2)计算得到。

图3 Y方向位移测量原理

式中:F为图像传感器和透镜之间的成像距离,h(t)可由像素点的实际宽度和成像条纹中心线在成像传感器Y方向偏移像素点数的乘积获得。

通过式(1)和式(2)可以对管道X和Y方向振动进行分别测量。当管道沿X和Y方向同时有位移-Δx和-Δy时,管道X方向的位移同样会改变成像条纹在成像平面的位置,因此需要考虑X方向位移对Y方向位移的影响。根据文献[16],考虑X方向位移的影响后,修正后Y方向振动位移可表达为:

式中:L为实际有效条纹的长度,NL为参考帧成像条纹中心位置有效条纹在图像传感器中覆盖的像素点数,Δm(t) 为成像条纹中心线在成像传感器Y方向偏移的像素点数。

根据式(1)和式(3)可知,计算管道X和Y方向位移的关键在于准确求取成像条纹中心线位置及该位置条纹的密度值。由图3的成像条纹可知,成像条纹中各行条纹的密度因管道弧形面而发生变化,所以可以通过求取成像条纹中各行条纹的密度值得到密度变化曲线,如图3中p1~p3 所示。因为管道中心位置的条纹密度值最小,所以可以通过求取各密度变化曲线斜率值为零的坐标位置确定成像条纹的中心及该中心位置的密度值,代入式(1)和式(3)后即可求得管道X和Y方向位移。

2 SOLIDWORKS模拟仿真

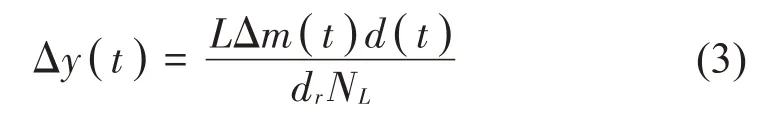

为了验证提出的视觉测量管道振动方法的准确性,采用SOLIDWORKS 软件建立管道径向二维振动模型,并在管道模型的表面预制了单密度正弦条纹图案。模拟时设置了4 种管道振动模式,如表1所示。

表1 所模拟的4种管道振动模式

在各振动模式下,采用SOLIDWORKS 软件的视觉成像模块对管道振动模型表面的正弦条纹图像进行连续采集。采集过程中将成像条纹图片成像分辨率设置为1 280×220 pixels,图像采集帧率为50 fps。通过采集分别得到4种不同振动模式下的条纹图像序列,采用所提出的条纹图像处理算法对各条纹序列进行处理,求取密度曲线,再用所提出的位移提取算法得到管道振动结果如图4至图6所示。

图4 振动模式1的振动位移

图6 振动模式4的振动位移

由图4和图5可知,当管道处于振动模式1和振动模式2 时,即管道只沿X和Y方向振动时,采用所提出的条纹图像处理算法和位移计算公式可从模拟采集的条纹图像序列中获得管道的各向位移,并且其幅值和频率与软件预先设置的振动幅值和频率值相等。振动模式3 设置管道在X和Y方向同时有振幅分别为200 μm 和300 μm、振动频率分别为1 Hz和2 Hz的振动,结果表明同样可以同时获得管道准确的二维振动信息。

与对照组比较,实验组整体健康及生活质量量表评分和功能量表评分相对升高,而症状量表评分和单项测量项目评分相对降低,且差异均具有统计学意义(P<0.05),见表4。实验组2年生存率为62.26%,略高于对照组(40.85%),两组差异无统计学意义(P>0.05),见图1。

图5 振动模式2的振动位移

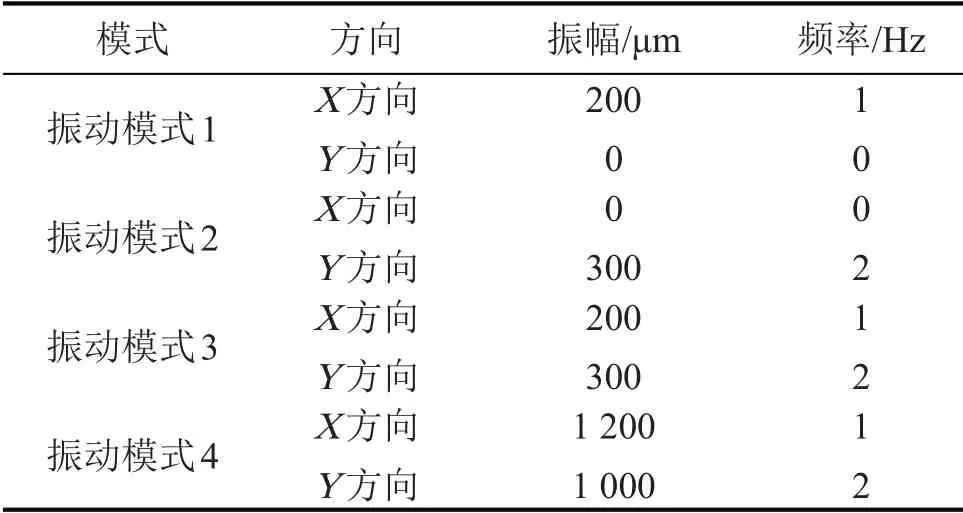

为验证该方法对大位移的测量效果,在振动模式4 中将X和Y方向的振幅分别设置成1.2 cm 和1 cm,模拟测量结果如图6所示,表明该系统可对较大的振动位移进行测量。图4至图6的测量结果验证了所提出的方法实现微米量级到厘米量级振幅范围内管道二维振动位移同步测量的可行性和准确性。在得到管道二维振动信息后即可对管道的振动特性进行分析,也可以观察管道的管心运动轨迹。管道处于振动模式3 和振动模式4 时的管心运动轨迹如图7所示,可很好地观察管道的空间振动模式。

图7 振动模式3和4的管心运动轨迹

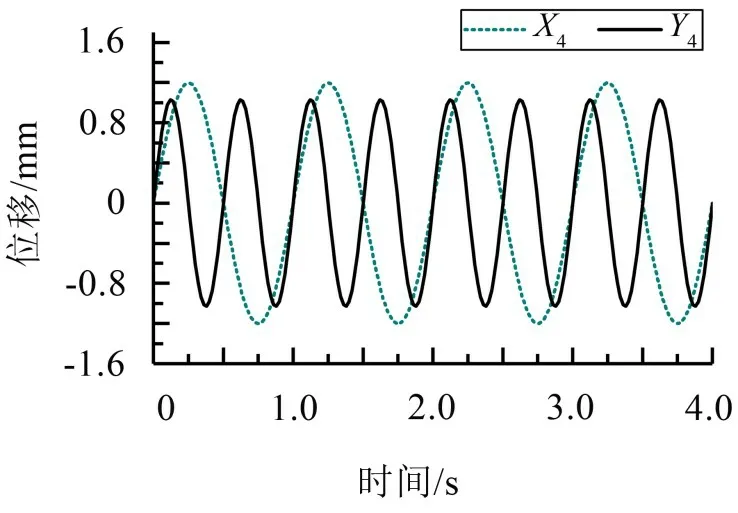

本文提出的管道振动视觉测量系统主要由正弦条纹图案和二维视觉相机组成。因为管道的振动信息是从成像条纹图像的密度信息中提取,所以测量的关键在于准确提取条纹的密度变化信息。实际测量过程中,条纹密度计算精度主要受到成像条纹质量的影响,而条纹成像质量受到多方面因素的影响,主要包括条纹本身质量、光照条件、成像传感器分辨率等因素。管道表面条纹质量和光照条件最终将决定成像条纹的信噪比。为研究成像条纹信噪比对测量性能的影响,模拟了振动模式3 下成像条纹信噪比分别为0 dB、10 dB、20 dB、30 dB、40 dB、50 dB、60 dB时测量位移和无噪声图片所得位移的标准差,如图8所示。可见,当成像条纹的信噪比为0 时,测量X和Y方向位移与无噪声图片所得位移之间的标准差约为0.06 mm,测量精度受到较大影响。但随着成像条纹信噪比的提高,测量精度逐渐提高,当成像条纹信噪比大于30 dB以上时可达到较好的测量精度。因此,在实际测量过程中应该保证条纹图像本身的质量和保持良好的光照条件,以保证成像条纹具有良好的信噪比。当外界光照不足时可增加外部稳定光源来保证测量所需的光照条件,以保证系统测量性能。

图8 不同信噪比下位移标准差对比

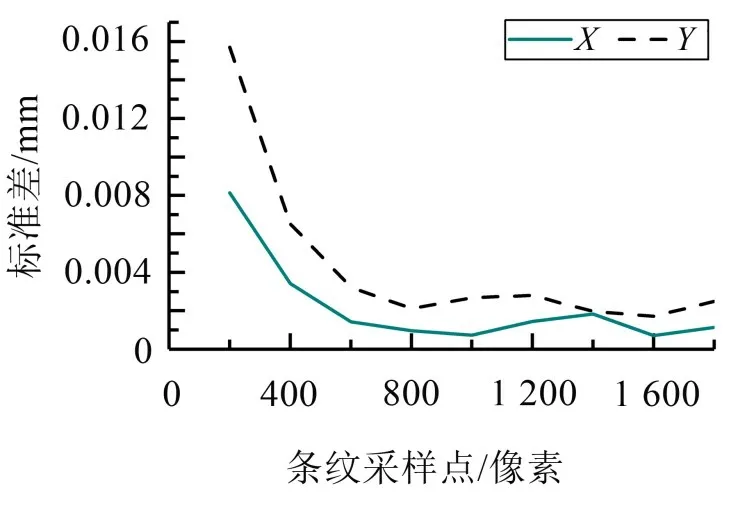

为了研究成像条纹分辨率对测量的影响,在振动模式3 下采用成像分辨率分别为1 800×310 pixels、1 600×276 pixels、1 400×241 pixels、1 200×207 pixels、1 000×172 pixels、800×138 pixels、600×103 pixels、400×69 pixels、200×34 pixels对条纹进行采集成像。并在采集的条纹中加入相同噪声,保证每组成像条纹的信噪比为30 dB。得到9 组不同分辨率下X和Y方向测量位移标准差如图9所示。

图9 不同采样点下位移标准差对比

可见成像条纹信噪比相同的情况下,在一定范围内随着成像条纹分辨率的提高测量精度可显著提高。但是当成像条纹分辨率达到一定值后其对测量精度的提升并不明显。因此,在实际测量过程中应根据实际测量条件选择合适的条纹成像范围,在满足测量需求的条件下尽量减小图像的大小,节约存储和计算资源。

3 实验与分析

为验证根据二维视觉条纹测量管道径向二维振动位移的可行性与准确性,搭建了一套管道测量对比实验系统。实验中所用金属管道直径为20 mm,长度为1 000 mm,一端固定。在距离管道固定端620 mm的表面粘贴有正弦条纹图案,沿管道轴线方向的条纹宽度为50 mm,如图10中插图a1所示。

实验中采用提出的二维视觉相机对管道表面的条纹图像进行实时成像,然后采用提出的图像处理算法对采集的图像序列进行处理以提取管道的二维振动信息。作为对比,采用两路电涡流传感器对管道粘贴条纹位置的径向二维振动进行同步测量,传感器布局如图10中插图a2 所示。实验中将工业相机的有效成像像素设置为1 000×300 pixels,曝光时间设置为0.4 ms,采样帧率设置为200 fps。电涡流采集系统的采样频率设置为200 Hz。由仿真模拟结果可知,在实际测量过程中,条纹图像的对比度和成像质量与外界光照条件有关,在成像光照不足时可使用外部光源照射管道表面条纹,以提高条纹成像质量。因此,在实验中设置了外部照明光源以提升条纹成像质量。

图10 实验装置图

实验中,对管道进行脉冲激励,使其自由振动。然后采用两种测量方法对其进行同步测量。分别得到管道X和Y方向的振动位移曲线,如图11所示。可知,两种测量方法都可实现管道径向二维振动位移的测量。但在实际测量过程中,由于实验所用电涡流传感器(型号:5E102,东华测试)量程为2 mm,如果管道的振动幅值超过该量程则振动信号会产生截断而无法测量。所以在实际的测量过程中选用传感器进行测量时一定要根据测量量程和频率响应范围需求进行选择。而本文提出的视觉测量方法在测量量程和低频振动测量方面具有一定的优势,测量时安装也更加方便。

图11 时域测量结果对比

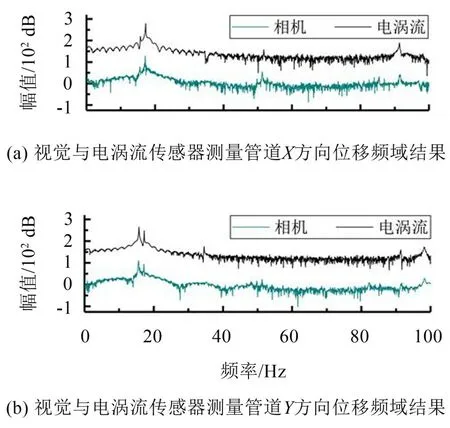

图12为采用2种测量方法得到X和Y方向振动位移曲线的频域结果对比。为了对比清晰,将图中电涡流传感器的测量结果偏置了150 dB。

图12 频域测量结果对比

图13 5.5秒至6.5秒间实验管道轴心轨迹变化图

本文提出的视觉测量系统在测量量程上相比传统的电涡流传感器有一定的优势,但是在测量灵敏性方面和传统的加速度传感器比还有不足。本测量方法更加适用于一些轻质、大振幅管道的振动测量场合。在一些平行管道测量场合,也可以采用一个视觉相机对视场范围内多个管道的径向二维振动进行同步测量,可使测量更加简单高效。

随着视觉传感器及其相关技术的发展,视觉相机成本已大大降低。因此,提出的管道视觉测量方法也可应用于一些低成本需求的测量场合。对于一些振动频率较低的大型管道,如频率范围在15 Hz以内,可以采用普通的监控相机即可实现管道的振动监测。如果被测管道振动频率范围较高,则可选择帧率更高的工业相机。

4 结语

针对管道的振动监测问题,提出一种基于二维视觉的管道径向二维振动同步测量方法。首先将设计的条纹图案粘贴或喷涂于被测管道表面作为振动位移编码器,再采用视觉相机进行采集成像,最后通过特定的条纹图像处理算法进行处理。采用SOLIDWORKS 软件建立了基于视觉的管道振动测量模型,并搭建了对比实验测量系统,与传统电涡流传感器测量结果进行对比。根据模拟仿真和试验结果得到如下结论:通过管道表面成像条纹管心位置在成像传感器Y方向的位置变化信息及该位置处条纹密度变化信息即可提取管道Y和X方向的位移信息;提出的基于视觉条纹的管道振动测量系统可精确地实现厘米级振动幅值内管道二维位移的非接触式同步测量;与传统的基于多个电涡流传感器的振动测量系统相比其测量系统成本更加低廉,测量效率更高,且对被测对象材质无要求。