辊压极片横向厚度一致性解决方向和方法探析

2022-08-19黄碧其

黄碧其

(宁德新能源科技有限公司,福建 宁德 352100)

当前锂电池生产过程中的辊压工序使用的设备均为辊压机,通过辊压机的辊压作业,将基材上涂布的松散活性物质压实得到指定厚度的辊压后极片。辊压后的极片厚度一致性对锂电池极片的卷绕和电性能一致性具有非常大的影响,因此辊压极片的纵向和横向厚度一致性要求在逐步提高。其中辊压极片的横向厚度一致性要求,除了受来料的涂布横向一致性影响外,与辊压机的轧辊挠度变形直接相关。本文从减小辊压机的轧辊挠度变形的方向,改善辊压极片的横向厚度一致性,介绍轧辊材质、辊系结构和辊型设计等解决方法。

1 轧辊挠度变形机理

锂电辊压机是由传统的钢板轧制辊压机借鉴和参考而设计的,一般为双辊结构,常见的机型上辊为固定辊,下辊为活动辊,主液压缸位于下辊轴承座底部,升压顶起下辊,进行极片辊压作业。极片横向分为整幅涂布、一出多等不同形状,极片宽度从250 ~1400mm 均有,相同形状的极片,因配方不同,所需要的辊压轧制力20~200T 不等,轧制力差异极大。因此辊压机的辊径范围ø300mm ~ø900mm,辊面宽度300 ~1500mm 不等,外形差异也很大。轧辊性能要求见表1,其中个别轧辊表面不镀硬铬。

表1 轧辊性能要求

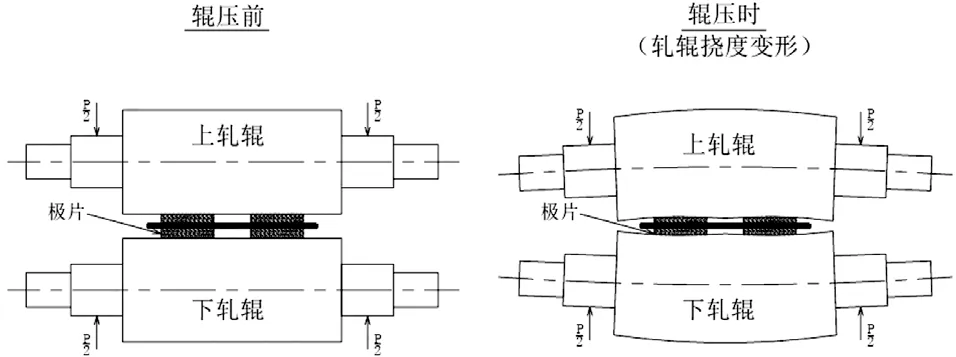

图1为一出四的极片在辊压过程中的辊面挠度变形示意图,极片被压实的同时轧辊表面和辊身同时产生挠度变形。

图1 轧辊工作示意图

辊压时极片位于轧辊中部,且轧制力沿极片宽度均匀分布,轧辊辊面中央与极片两侧边沿的挠度差f,即可表征辊压极片横向厚度的一致性差异,如下:

式中,f1为由弯矩引起的挠度值,mm;f2为由剪力引起的挠度值,mm;P 为轧辊总的轧制力,T;E 为轧辊材料的弹性模量,Kn/mm2;G 为轧辊材料的剪切模量,Kn/mm2;D 为轧辊辊身直径,mm;a 为轧辊主缸作用处的横向宽度,mm;b 为极片的横向宽度,mm;

改善辊压极片的横向厚度一致性,即需要减小辊压机的轧辊挠度变形,可以通过改变轧辊材质或表面处理技术,增大轧辊材料的弹性模量E 和剪切模量G;也可以增加轧辊弯缸力,增加轧辊的反方向挠度变形量进行挠度值补偿;也可以采用凸度轧辊的辊型设计,改变轧辊辊面直径D 的横向分布,补偿轧辊辊面挠度变形差异;还可以通过热压技术,减小辊压需要的轧制力P。

2 轧辊材质

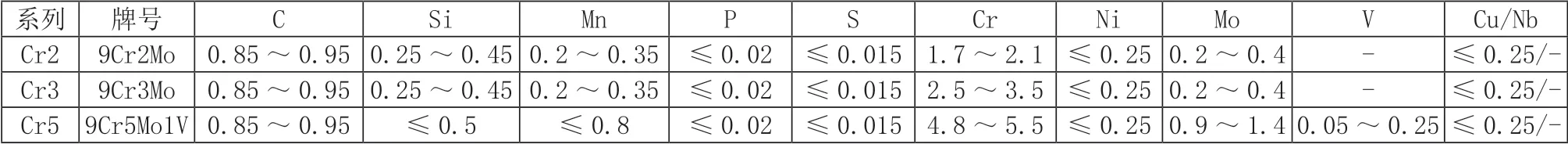

在2010 年前辊压机轧辊材质一般采用9Cr2Mo,随着轧辊锻造材料的改进和轧辊品质要求提高,2015 年后逐渐被9Cr3Mo 取代。目前钢板冷轧行业已经大量使用9Cr5Mo1V 的辊坯,且作为“工作辊”的推荐选择材质。

根据表2 的化学成分9Cr5Mo1V 相较于9Cr2Mo 和9Cr3Mo,具有更高的Mn、Mo 和Cr 含量。以上元素的含量增加,能提高材料的强度和硬度,增加材料的耐磨性和淬透性(经淬火回火后具有较好的综合力学性能)和机械性能,有利于改善轧辊的热加工性能和提高热处理后的表面硬度和耐磨性。因此采用9Cr5Mo1V 的辊坯具有更高的抗拉强度和抗压强度,在相同的轧制条件下,轧辊的挠度变形更小。但因Cr5 系列比Cr2/Cr3 系列辊坯需要更高的制造成本,因此目前锂电池辊压机行业还未大量使用。未来随着极片厚度精度要求提高,9Cr5Mo1V轧辊制造工艺成熟和成本的降低,后续轧辊的辊坯材质必将逐渐被9Cr5Mo1V 取代。

表2 化学成分

3 轧辊预弯控制辊型

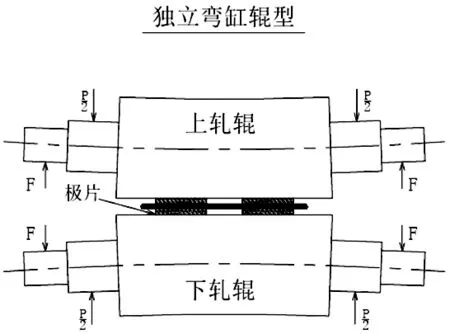

通过增加反向预弯力,产生反向弯矩挠度变形,可以减小辊压作业时轧辊的弯矩挠度变形。图2 为采用无弯缸、消隙弯缸和独立弯缸的不同辊系结构的轧辊挠度变形示意图,在相同长径比条件下,弯缸增加的反方向作用力F,使轧辊产生反向的挠度变形,辊压极片横向厚度一致性更好。

图2 不同弯缸的轧辊挠度变形示意图

表3常见的辊压机轧辊长径比<1.0 时,因弯缸力力臂短,弯缸施加的反方向挠度变形量较小,采用无弯缸设计;轧辊长径比≈1.0 时,采用消隙弯缸或独立弯缸的辊系机构均有;轧辊长径比>1.0 时,普遍采用独立弯缸的辊系机构。

表3 辊压机弯缸型式

消隙弯缸结构:在上下轧辊端部两侧各增加1 组液压缸,产生反向的作用弯矩,同时矫正上辊&下轧辊挠度变形。但消隙弯缸的设计弯缸力不足且同时作用于上辊&下轧辊,无法有效矫正辊型,辊压极片横向一致性改善不明显。

独立弯缸结构:在上下轧辊端部两侧各增加2 组液压缸,产生反向的作用弯矩,单独矫正上辊/下辊的一侧轧辊挠度变形。独立的弯缸可以根据上下辊的作用方式不同,采用上辊大弯缸力,下辊小弯缸力,可减小弯缸力对主缸压力的抵消而导致轧制力达不到工况需求。而且各个弯缸独立设置弯缸力,可适应传动侧与操作侧的结构差异。随着锂电池能量密度逐步提高,极片的轧制力要求越来越高,且单机产能需求增大,需要更宽辊面的辊压机,因此轧辊的弯矩和剪力产生的挠度变形量更大。所以未来辊压机的辊系结构将大量采用独立弯缸和大弯缸力设计。

4 轧辊凸度处理

因极片辊压过程中的剪力挠度变形,使整幅极片辊压机时轧辊挠度变形为全辊面的内凹挠度变形,测量辊压后极片在两侧边沿约30mm 宽度位置明显厚度偏薄。

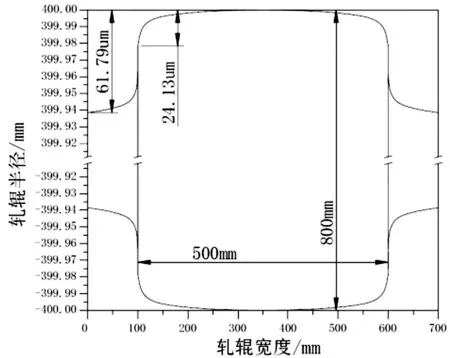

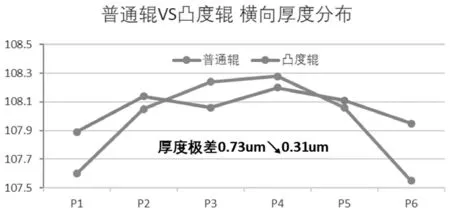

图3取8070 辊压机的轧辊工况为样品,已知极片宽度b,预弯力,主缸压力P,轧辊材质和自重g,通过ABAQUS 仿真软件进行仿真模拟轧辊的辊面挠度变形。极片宽度500mm 时,极片边沿与中心的挠度变形差异~24.13um。因实际生产中的极片宽度需满足250 ~600mm,所以可以取辊面250mm 宽度处以20um 凸度,两侧类渐开线曲线形式缩小辊径,使轧辊辊面直径成中间凸起两侧逐渐减小的对称结构,修磨成凸度轧辊。图4使用修磨成凸度的轧辊为上辊,普通平辊为下辊,实际辊压极片后的测量横向厚度极差改善~0.4um。

图3 轧辊变形仿真示意图与极片辊压效果

图4 凸度轧辊的极片辊压效果

采用凸度轧辊的辊型设计,通过改变上辊挠度变形补偿下辊辊面挠度变形差异,可以改善辊压极片的横向厚度一致性。但是因一出多非整幅极片在横向方向上存在多条涂膜区,凸度轧辊会无法适应不同膜区极片的横向厚度一致性要求,所以目前轧辊凸度处理工艺一般用在整幅极片的辊压生产中,且需要根据辊压工况和极片宽度进行设计。

5 其他解决方法

5.1 耐磨辊技术

极片辊压过程中的粉尘和防锈要求,一般的轧辊表面均需要镀硬铬,但是镀铬层的硬度明显低于热处理后的不衰减层硬度,同时随着锂电池的极片压实密度提高,辊压机的需要的轧制压力P 也越来越大,导致轧辊挠度变形和辊面磨损加剧,使用寿命缩短。因此2015 年以后,辊压机逐步引入镀碳化钨的耐磨辊替代原有的镀铬辊。耐磨辊的轧辊表面由高温熔融喷射加工碳化钨涂层,一般碳化钨涂层~100um,涂层硬度>1300HV,即提高了轧辊表面硬度,又大大延长了轧辊使用寿命。目前国内大多数锂电池生产厂商均配置碳化钨的耐磨辊。

5.2 热压技术

针对特殊配方的锂电池极片,需要轧制力>200T,甚至更高。通过改变轧辊材质、表面处理或修磨辊型,已经无法有效降低辊压时的轧辊挠度变形。此时可以通过提高辊压时的极片温度,降低极片活性材料的压应力,从而可用较小的轧制力P 进行辊压作业。一般热压技术的工作流程:将加热后的导热油导入轧辊内部循环,使轧辊加热至工艺温度,并对预热后的极片进行辊压作业。因热压轧辊结构复杂、制造成本高,且安全风险较高,目前只有特殊工艺的极片生产时配置热压辊压机,并未大范围使用。

6 结语

当前锂电池产业多元化和细分化发展,极片配方出现了锂钴、三元、铁锂和混合等多种形式,极片横向尺寸也多种多样,导致辊压极片横向厚度一致性差的主要原因也不尽相同。因此锂电池厂家一般采用独立弯缸结构的辊压机,配置表面镀碳化钨涂层的高品质轧辊,再根据不同的极片决定采用平辊或凸度轧辊进行辊压作业。运用以上多种方法组合的方式,减小辊压机的轧辊挠度变形提高辊压极片横向厚度一致性,必将是未来的大趋势。