10 k W向心透平内二次流形成机理与损失分析

2022-08-19李国能韩中合

李 鹏, 李 奇, 李国能, 韩 旭, 韩中合

(1.华北电力大学能源动力与机械工程学院,河北保定 071003;2.华北电力大学河北省低碳高效发电技术重点实验室,河北保定 071003)

有机朗肯循环(ORC)凭借其结构简单、设备运行维护成本低和循环效率较高等优点,目前已经在低温余热回收领域得到广泛应用[1]。向心透平膨胀机作为循环中的重要部件,其运行效率直接影响整个系统的循环效率。有机工质在向心透平中的流动状况非常复杂,在动、静叶通道内流体会表现出以流动分离和多种涡系为主的二次流,二次流损失是工质流动损失的重要部分,研究透平通道中二次流形成机理对透平叶片的改型和气动性能的提升具有重要意义。

针对透平叶片中二次流现象的理论研究从20世纪50年代就已经开始了,经过大量实验研究,王仲奇等[2]提出了典型的二次流结构模型。针对不同几何类型的透平叶片,叶片通道内形成的二次流也有所不同。目前,针对透平内流的研究大多集中在汽轮机和燃气轮机等轴流透平中。王如根等[3]结合λ2准则模拟了NASA Rotor37转子中流体的流动,提出了包括马蹄涡、壁角涡、径向涡、脱落涡、泄漏涡、诱导涡和分离涡在内的压气机转子内部二次流模型;李相君等[4]模拟了某轴流压气机叶栅中的二次流,并推导估算了流场中的损失源,发现二次流对低速流体的间接作用是造成损失的主要原因。Natkaniec等[5]通过CFD建立了商用车径向涡轮模型,分析发现涡轮定子中除学者发现的入流涡和马蹄涡外,还有额外的二次涡流;Simpson等[6]通过模拟有无导叶的向心透平内部的流动,分析了两者透平性能的差异,发现无导叶的透平中高损失主要集中在端壁,在带导叶的透平上游蜗壳中产生旋向相反的入流涡以及常见的马蹄涡;李怀志等[7]模拟了向心透平内流在设计工况和非设计工况下的分离和涡系的发展,提出透平叶轮内主要漩涡为马蹄涡、通道涡和泄漏涡,且通道涡和泄漏涡的交汇和掺混是损失的主要成因;王智等[8]模拟了有机工质在向心透平内的流动,分析了静叶栅通道以及上下端面涡系的形成情况,研究发现在静叶栅通道内并未发现通道涡,主要的压力损失集中在静叶栅后0.4流向位置的上下端面,且吸力面损失较大。

上述学者针对轴流透平叶栅内部二次流的漩涡结构和损失机理进行了较为细致的研究,相较于轴流透平,针对向心透平内部流动状态的研究相对较少,且学者研究的重点集中在静叶栅内部,缺乏向心透平动叶轮中涡系形成和发展的研究,对于整个透平中二次流形成机理和损失的分析并不完善。

笔者以R245fa为工质,对10 k W向心透平进行了详细的热力设计和模拟计算,通过对静叶栅和动叶轮内各种涡系的捕捉和分析,旨在提出向心透平内部完整的二次流结构模型,为后续相关研究提供参考。

1 向心透平设计及三维模型

1.1 向心透平热力设计

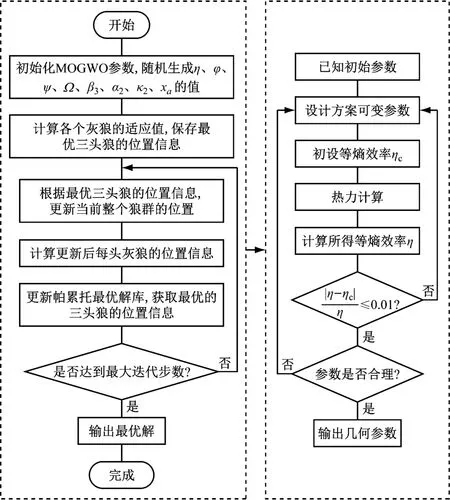

有机工质向心透平的设计原理与一般燃气或蒸汽透平无异,但工质物性的准确计算是保证透平结构参数设计准确性的基础。有机朗肯循环透平中的工质分子量大、密度大、音速低,膨胀过程接近饱和线且常为跨音速膨胀[9],其热物性与常规工质有显著区别,不能像空气或水蒸气一样进行完全气体简化[10]。为了得到最优的设计结果,基于多目标灰狼优化算法对向心透平进行一维热力设计。灰狼算法是参照自然界中狼群的狩猎行为而设计的优化算法。参数取自商业物性软件REFPROP。透平效率计算公式[11-12]如下:

式中:η为轮周效率;φ为喷嘴速度系数;ψ为动叶速度系数;Ω为透平反动度;x a为透平速比;α2为叶轮入口绝对气流角;β3为叶轮出口相对气流角;κ2为叶轮轮径比,是叶轮出口截面中径dout与入口直径din之比。

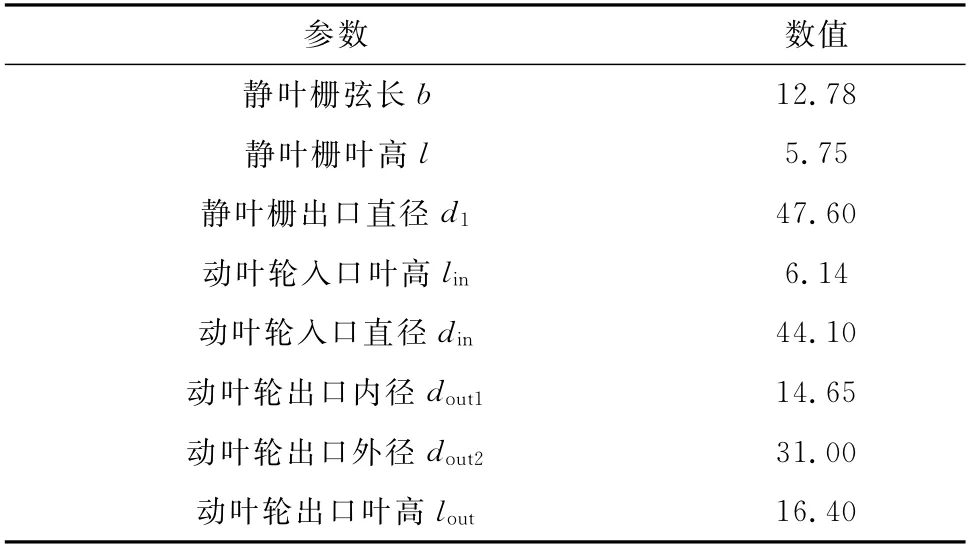

根据向心透平热力设计流程,如图1所示,运用灰狼优化算法以透平的输出功率和轮周效率为目标进行优化,通过Matlab编写一维热力设计程序,完成整个透平的设计过程。在满足透平设计要求的前提下,匹配优化这7个设计参数,使得计算得到的等熵效率与初设的效率在误差范围内,输出该轮周功率下透平相关的几何参数,见表1。

表1 向心透平几何参数Tab.1 Radial flow turbine geometry parameters mm

图1 热力设计流程图Fig.1 Thermal design flow chart

1.2 透平模型及边界条件设置

1.2.1 三维模型及计算网格

根据一维热力设计得到的透平主要几何参数,进行导叶栅和动叶轮的选型和造型设计。选用的静叶栅为莫斯科动力学院研制的TC-4P气动叶型,该叶型背弧弯曲程度较大,使得叶栅的工况向高马赫数扩展,且在高马赫数下的流动损失较小,通常适用于跨音速工况。由于本文所选工质为有机工质R245fa,透平中的马赫数达到1.0以上,故选用此叶型。动叶轮的造型采用Bladegen,通过设计子午面形状和叶片进出口角,自动进行动叶轮的设计。叶顶间隙的取值参考文献[11]和文献[12]中的取值范围,轴向间隙取叶轮入口高度的10%,径向间隙取叶轮出口高度的3%。图2为静叶栅和动叶轮的造型图。

图2 向心透平三维模型Fig.2 Radial flow turbine 3D models

静叶栅与动叶轮之间的径向间隙能够有效缓解气流周向方向上的速度脉动,使得进入叶轮的气流较为均匀。间隙大小的选择参考文献[11]中的取值范围,通常为叶轮入口直径的4%~8%,根据尺寸要求,选择叶轮入口直径的4%。

将动、静叶模型导入到Turbogrid中进行网格划分,参考文献[13]~文献[15]选择单流道进行模拟分析,此方法减少了计算网格,可节约计算成本,同时也能得到较为精确的计算结果。经过网格无关性验证后选取静叶栅网格数为25.4万,动叶轮网格数为75.3万进行计算。图3为静叶栅和动叶轮的网格分布情况。

图3 动、静叶网格划分Fig.3 Dynamic and static blade meshing

1.2.2 边界条件

根据设计工况给定边界条件。入口边界条件给定总温、总压,出口边界条件为静压。湍流模型选择SST模型,动静叶交界面采用stage模式,叶片两侧设置成周期性边界。设置压力衰减值为5%,网格连接方式为GGI,选择稳态求解器进行计算。

1.3 模型验证

1.3.1 设计方法验证

为保证上述整个设计过程的正确性,采用上述方法对文献[16]中的120 k W向心透平重新进行设计,将设计所得透平的相关参数与原文献进行对比,对比结果见表2。数据显示,该方法设计结果与文献基本一致,表明设计方法正确可靠。

表2 120 k W向心透平设计结果与文献[16]中数据的对比Tab.2 Comparison between design results of 120 kW radial flow turbine and data in literature[16]

1.3.2 结果验证

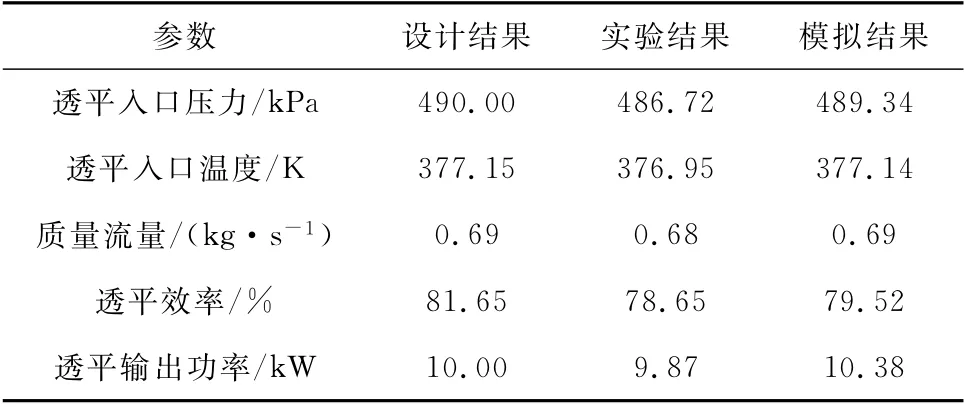

对上述10 k W向心透平进行模拟计算,同时依托学校自行搭建的ORC实验系统进行实验验证,实验系统如图4所示。在表3中,将10 k W向心透平的模拟结果和实验结果与一维热力设计结果进行对比。从表3中列出的主要参数可以看出:入口压力、入口温度和质量流量的结果几乎没有误差;相比之下,透平效率和透平输出功率的误差较大,这是由于数值模拟和热力设计时在工质焓值的计算上存在差异。在热力设计过程中,工质焓值的计算是在软件NIST-REFPROP中得到的,利用CFX进行模拟计算时,工质焓值是采用真实气体状态方程通过零压比热计算得到的。根据文献[17],真实气体状态方程中温度的变化对计算结果的影响十分明显,很小的温差变化都会造成所计算焓值的较大差异。其次,在模拟计算时进行了一些理想假设,如绝热和无滑移等,且实际实验过程中存在人为操作因素和装置本身气密性等问题,从而使得计算结果与实验真实流动的结果存在些许差异。总体来看,设计结果与模拟结果的相对误差较小,可以认为模拟计算的结果可靠。

表3 10 kW向心透平模拟结果与设计结果和实验结果的对比Tab.3 Comparison between simulation results,design results and experimental results of a 10 kW radial flow turbine

图4 ORC实验系统图Fig.4 Diagram of the ORC experimental system

2 计算结果与分析

2.1 静叶栅内部二次流及损失

2.1.1 马蹄涡、通道涡和尾迹涡

流体流经静叶栅前缘时,由于前缘的阻碍作用,会形成前缘迎流和来流的后方流体之间的逆压梯度。前缘附近流体在此逆压梯度作用下反向流动,如图5所示,在静叶栅前缘上下端面附近形成沿着根部向周围发散的分离涡流,使流体不能进入前缘的端面根部区域,在上下端面根部造成类似于马蹄的涡旋,称为马蹄涡。

图5 静叶栅压力侧表面流线Fig.5 Pressure side surface streamlines of stator blade

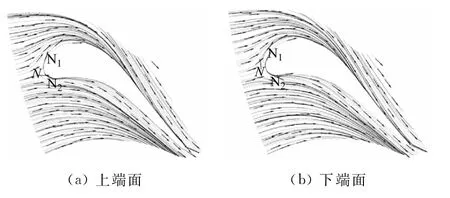

如图6所示,在上下端面分别形成一个鞍点N,流体经过鞍点之后,分离为两支分流:N1和N2。第一支分流N1经过前缘,在叶片流道中横向压力的作用下流向静叶栅的吸力面,在距离静叶栅前缘约1/2弦长的位置与流道中部的来流相汇,之后N1逐渐远离吸力面。第二支分流N2经过前缘表现出流向静叶栅压力面的趋势,但与N1不同,N2的流线并没有十分接近叶栅表面,在靠近前缘约1/5弦长位置处,流体在流道中横向压差的作用下逐渐远离压力面,向吸力面流动。N2在到达吸力面之后并没有完全消失,其流线分布于之后的整个流道中。

图6 静叶栅上下端面流线Fig.6 Upper and lower end face streamlines of stator blade

与汽轮机轴流叶栅不同,在向心透平的叶栅内部不容易形成通道涡[18]。从静叶栅的型线结构来看,所采用的TC-4P叶栅型线变化平缓,并没有较大的弯折角度,流线弯曲程度不大,不容易产生离心力。此外,叶栅的弦长较短,通道涡在较短的流道内不容易发展;从实际流动状况来看,马蹄涡的压力面分支一般在弦长1/2之前的位置处到达吸力面,与吸力面分支相汇,在流道的后半段流线分布均匀,不易形成通道涡。

图7为静叶栅吸力面流线图,叶片表面流体在流经前缘之后沿着吸力面向静叶栅尾缘流动。从吸力面流线图可以清楚地看到,在叶栅上下端面逐渐发展出2束从前缘流向尾缘的流动分离束,上下端面的流线均逐渐远离上下端面,向叶栅吸力面中部靠拢,使得吸力面上下端面附近流体不断向中部补充,加强了吸力面中部流体的流动。由于吸力面流体流动方向与通道涡的旋向相反,对流道中通道涡的发展起到一定的抑制作用。

图7 静叶栅吸力面流线Fig.7 Stator blade suction surface streamlines

静叶栅吸力侧和压力侧上下端面角区的低能流体随着主流向下游流动,在叶栅上下端面的尾缘附近形成如图8所示的尾迹分离结构。该尾迹区显现出2个旋向相反、强度不同的尾迹涡对,直观来看,吸力侧上下端面尾缘形成的漩涡较大,结构也相对稳定;但尾迹涡对只存在于上下端面尾缘附近,在叶栅尾缘中部的尾流中不会观察到类似的尾迹涡对。

观察图8(a)~图8(c)可知,随着截面高度的增加,叶栅下端面附近的尾迹涡对强度逐渐减弱,漩涡核心变小,逐渐被主流带走;在0.03静叶高截面(即所取截面高度为0.03倍的静叶栅高度)流线处,图8(d)压力侧尾缘的漩涡消失,吸力侧的尾迹涡并未完全消失,在近壁面仍能观察到一个尺度很小的涡;如图8(e)和图8(f)所示,流线疏密程度相同的情况下,在0.04静叶高截面基本观察不到尾迹涡,在0.05静叶高截面尾迹涡完全消失。下端面尾迹涡的发展状况与上端面相似,观察图8(i)和图8(j)可知,2个尾迹涡的尺度逐渐变小,同样靠近吸力侧的尾迹涡强度较大;在0.97静叶高截面流线观察到压力侧的漩涡基本消失,在吸力侧近壁面同样还存在微小漩涡;如图8(g)和图8(h)所示,越靠近尾缘中部,尾迹涡的核心逐渐变小,到0.95静叶高截面完全消失。

图8 静叶栅不同叶高截面流线分布Fig.8 Streamline distributions in different blade height sections of stator blade

2.1.2 静叶栅内损失分析

采用静压利用系数Cp来反映静叶栅内部的总压损失。

式中:p0为入口总压;p i为静叶出口任意截面的压力;ρout为出口工质的面平均密度;v i为静叶栅出口工质在任意截面的平均速度。

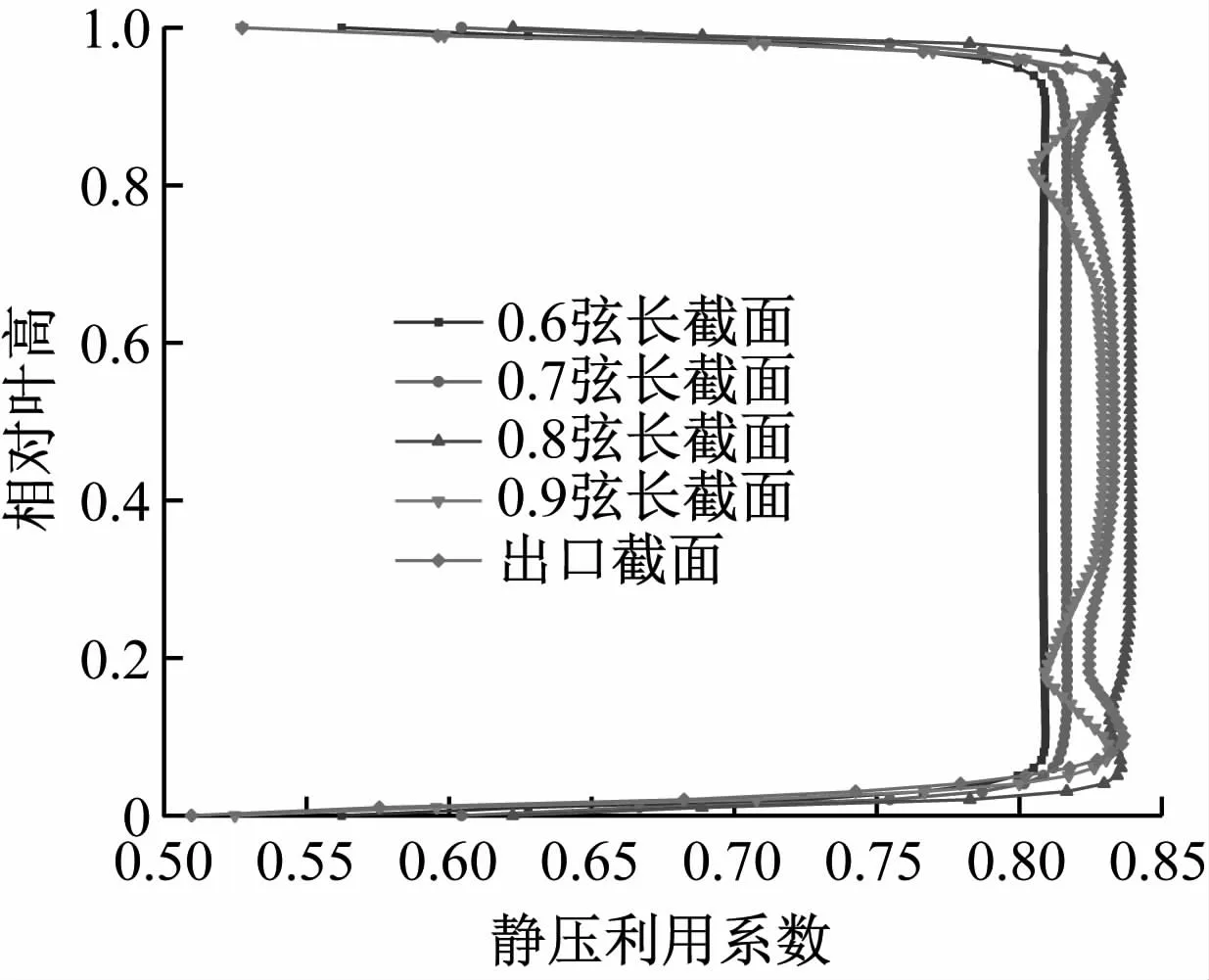

图9给出了静叶栅不同截面的静压利用系数沿叶高方向的分布情况。0.6弦长截面是指距离静叶栅前缘0.6弦长位置的截面,其余截面同理。由图9可知,静叶栅的静压利用系数在靠近上下端面处较小,并以0.5叶栅高度为中心呈对称分布;同时,各截面的静压利用系数沿流向增大,0.8弦长截面和0.9弦长截面以及出口截面的静压利用系数均在约0.2和0.8叶高的位置出现明显降低。

图9 不同截面的静压利用系数沿相对叶高的分布Fig.9 Distribution of static pressure utilization coefficient along blade height in different sections

上述静压利用系数分布的原因是在流道的中后段上下端面角区存在低能流体,使得叶栅尾缘出现上述尾迹涡对,造成流动损失;同时,工质在流道的中后段充分膨胀,图10(a)和图10(b)分别给出了叶栅尾缘的总压分布和速度分布状况,可以清楚地观察到吸力面边界层的加厚和脱离现象,这也会造成相应的流动损失。因此,静叶栅内部的损失主要集中在喉部之后的上下端面以及尾缘附近。

图10 静叶栅尾缘总压和速度分布Fig.10 Total pressure and velocity distribution of the trailing edge of the stator blade

2.2 动叶轮内部涡系及损失

2.2.1 前缘压力涡、通道涡和间隙泄漏涡

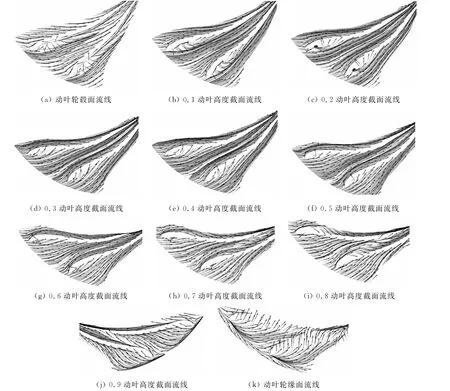

图11为动叶轮入口前缘附近不同截面的流动情况。流体在静叶栅中膨胀加速后,静叶栅出口处的流速将达到超音速,在经过动叶前缘时,由于动叶前缘安装角度的原因,会造成较大的冲击损失,流体在动叶压力侧底部形成2个低速漩涡;同时,由动叶前缘端壁发展起来的通道涡会与这2个低速涡旋相交,形成2个如图11(a)所示的流束。与低速涡旋叠加后的通道涡随着流体向流道后方运动,同时由于动叶流道高度的增加,动叶流道中的通道涡也随着叶高的增加而上升。如图11(b)~图11(d)所示,压力侧底部的低速涡旋随着叶高的增加,其漩涡中心逐渐变小,周围的低速流体逐渐被主流带走。如图11(e)和图11(f)所示,随着动叶高度的增加,前缘压力侧的2个低速涡旋的范围继续变小,动叶流道内的流动状况逐渐趋于理想状态,如图11(g)所示,在0.6动叶高度截面(即动叶高度的0.6倍处取得的截面)时,前缘压力侧低速涡旋的影响虽然未完全消失,但流道中的流动状态为所有截面中最佳。在动叶前缘端壁发展起来的通道涡随着主流向动叶出口移动,并随着叶高的增加逐渐被抬升,在0.7动叶高度截面,通道涡在接近动叶尾缘压力侧时逐渐显现出来,在流道的中后段出现了流动分离,如图11(i)所示,通道涡在此截面流道内充分发展,尺度逐渐变大,同时加之动叶片的中后段扭曲程度较大,使得流道中部的流动分离现象加剧,从主流分离出的一部分流体向叶片吸力面靠近,剩余部分与通道涡一起向压力面移动。由于入口动叶和静叶栅存在一定的高度差(动叶入口略高于静叶栅),在靠近动叶顶部的0.9静叶高截面,动叶入口流线方向与前几个截面入口流线方向不同,其流动方向与叶轮旋转方向相切。如图11(j)所示,在动叶顶部由于还存在叶顶间隙,使得动叶顶部叶片的边界层流体向间隙中流动。从图11(k)可以看出,流体会从压力面经过叶顶间隙流向附近的1个流道中,在动叶入口附近,由于叶顶间隙造成的压力差和流道中横向压力的共同影响,在压力侧入口附近形成1个向叶顶间隙和临近叶片吸力侧发散流动的流束,使得顶部截面的流动状态更为复杂。

图11 动叶不同叶高截面流线Fig.11 Different leaf high-section streamlines of the rotor

2.2.2 动叶轮内部损失分析

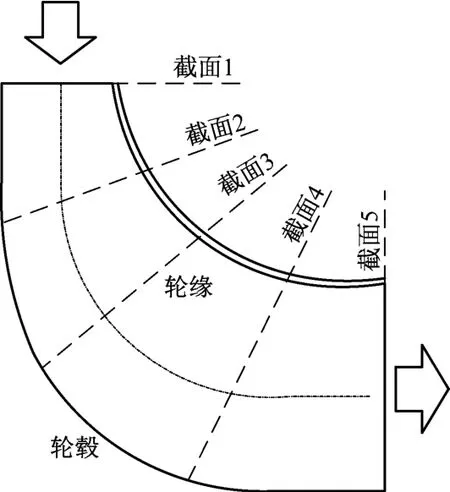

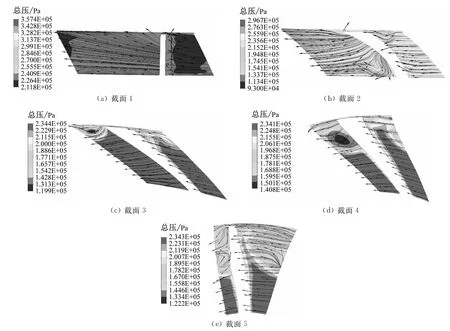

为了准确描述动叶轮内的流动损失状况,如图12所示,沿着流向截取5个垂直动叶轮子午流线的截面,截取位置分别为动叶前缘到尾缘距离的0%、25%、50%、75%和100%。分析各个截面上的总压分布状况。

图12 流道截面示意图Fig.12 Schematic diagram of the flow passage section

图13给出了动叶不同截面的总压分布。截面1的流动状态显示,在动叶前缘截面中部主流区的总压分布均匀,且工质从压力面流向吸力面;在吸力面附近存在部分与主流流向相反的流动,二者交汇之后流向顶部间隙。在交汇区域附近的总压比主流区总压小,说明此处会造成一部分总压损失,但程度不大。截面2的流动状态显示,分别在压力面底部角区和吸力面顶部存在漩涡,顶部的泄漏涡涡核尺度大,且在泄漏涡所在区域的总压明显低于其他区域,说明吸力面顶部的泄漏涡会造成较为明显的总压损失[19]。截面3中随着叶高的增加,叶顶间隙增大,此时泄漏涡的尺度也变大,由泄漏涡造成的总压损失的范围和程度均增加。与截面2和截面3相比,截面4的流动状况较好,原本靠近叶顶总压损失较大的区域范围变大,总压损失核心的位置下移,其压力值比截面3总压损失核心处的压力大,表明截面4的总压损失程度较小。泄漏涡和通道涡的相互交汇和掺混使得截面5的流动状况较差,在压力面中上部产生了流动分离和多个漩涡,这也是造成损失的主要原因。

图13 不同截面总压分布云图Fig.13 Cloud map of total pressure distribution in different cross-sections

3 结 论

(1)工质在静叶栅前缘形成马蹄涡,鞍点N之后分为N1、N22股分流,在静叶栅通道内并未发现通道涡,尾迹涡成对出现在静叶栅尾缘的上下端面,旋向相反,吸力侧尾迹涡的尺度较大。动叶轮中的涡系形式主要有前缘压力涡、通道涡和泄漏涡。在前缘压力侧存在2个低速漩涡,此处端壁发展起来的通道涡会与之交汇掺混,在0.6静叶高截面前缘,低速漩涡的影响消失,但通道涡仍存在;在0.9静叶高截面泄漏涡显现出来,与通道涡相互影响,使得叶顶附近截面的流动状况变得复杂。

(2)静叶栅各个截面的总压损失系数在上下端面较大,且以0.5叶高为中心呈对称分布,0.7弦长截面(喉部截面)之后总压损失分布集中,较0.6弦长截面明显增大,故静叶栅内部的损失主要发生在喉部之后的上下端面及尾缘。

(3)动叶不同截面的总压分布显示,动叶中的总压损失主要集中在叶顶间隙附近区域,随着动叶高度的提升,总压损失范围逐渐增大。由动叶前缘端部发展起来的通道涡与泄漏涡的相互交汇和掺混是造成动叶损失的主要原因。