600 MW超临界循环流化床锅炉屏式受热面水动力及吸热量特性研究

2022-08-19辛胜伟牛田田张伟强谢国威顾从阳杜佳军

辛胜伟, 牛田田, 张伟强, 王 虎, 杨 冬,谢国威, 顾从阳, 杜佳军

(1.国家能源集团循环流化床技术研发中心,西安 710065;2.西安交通大学动力工程多相流国家重点实验室,西安 710049;3.中国华能集团清洁能源技术研究院有限公司,西安 710049)

近年来,以风能和太阳能为代表的可再生能源利用得到迅速发展,随着可再生能源发电装机容量的增加,可再生能源发电的不稳定性和不可预估性给供电系统的安全稳定运行带来严峻挑战[1]。由于燃煤电厂易于调节,燃煤发电仍然发挥着主要作用[2],燃煤发电量仍占我国发电总量的63.2%[3]。随着环保治理力度的不断加大,具有燃烧效率高、燃料适应性强以及超低排放量[4-5]等优点的循环流化床(CFB)燃烧技术近年来在能源电力行业的应用得到快速发展。

截至2020年底,我国正在运行的超临界等级CFB锅炉已达48台[6],同时我国在超(超)临界等级CFB锅炉的研发和设计方面也已经开展了大量工作[4,7-10]。对于超临界等级的CFB锅炉,随着锅炉容量的不断扩大和蒸汽参数的持续提高,锅炉炉内的气固两相流动和传热发生了较大变化。因此,在CFB锅炉大型化和高参数发展的进程中,为满足蒸汽参数要求,并保证锅炉在低负荷时有较好的汽温特性,末级屏式受热面需布置在高温烟气或强传热区域,这对末级受热面壁温的控制提出了较高要求,是亟待解决的关键技术瓶颈[5]。目前,对于超临界CFB锅炉的研究大多专注于炉膛烟气以及水冷壁传热特性的研究[11-14],有关屏式受热面内工质的传热特性以及吸热偏差特性的研究较少。元泽民等[15]以某电厂350 MW超临界CFB锅炉为研究对象,基于现场运行实测数据,研究了锅炉关键参数对烟气、粉尘的生成及排放水平的影响;于涛等[16]以某在建超超临界CFB锅炉为研究对象,建立膜式水冷壁的二维有限元计算模型,分析不同传热恶化程度对水冷壁温度和热应力的影响,结果表明反复的传热恶化是导致水冷壁爆管的重要因素;李耀德等[17]通过高温高压条件下的实验数据拟合得到工质侧传热系数关联式,使水冷壁总传热系数计算模型预测精度大大提高,并对某电厂600 MW超超临界CFB锅炉进行了预测计算。

笔者通过将超临界CFB锅炉炉膛内屏式过热器中工质的流动简化为流动网络系统,并根据其所遵循的守恒方程和传热关联式,建立了计算复杂流动网络系统的数学模型,对某600 MW超临界CFB锅炉屏式过热器中压降、流量分布、出口汽温分布及壁温特性进行预测和计算分析,并得到屏式过热器中各回路吸热量。该屏式过热器水动力特性及吸热量分布规律的研究对超(超)临界CFB锅炉中屏式过热器设计优化具有参考意义。

1 600 MW超临界CFB锅炉简介

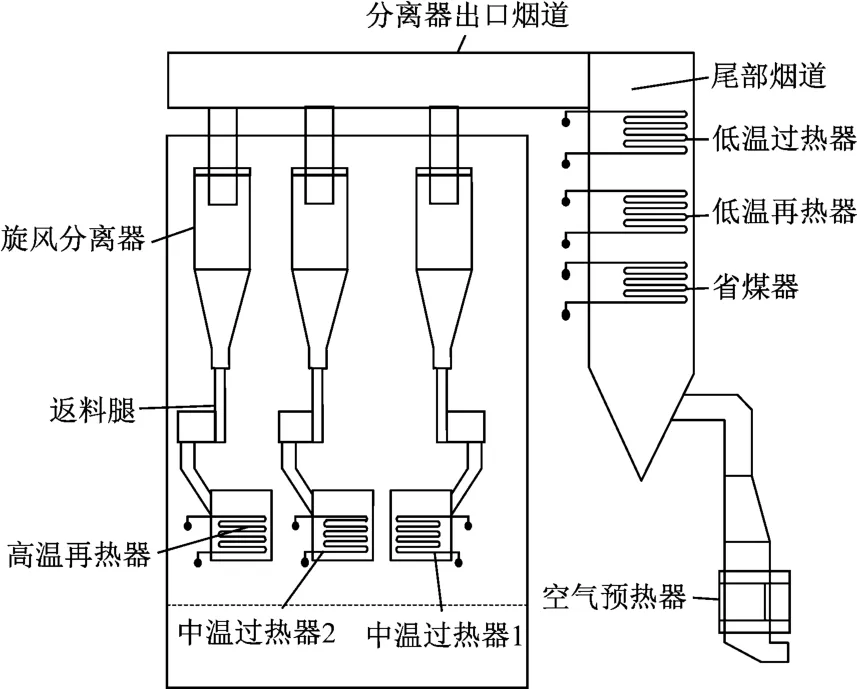

某600 MW超临界CFB锅炉为直流炉,采用双布风板单炉膛、H型布置、平衡通风、一次中间再热、CFB燃烧方式,采用外置式换热器调节床温和再热蒸汽温度。炉膛截面尺寸为15.03 m×27.9 m,炉膛高度为55 mm。锅炉由主循环回路(包括炉膛、高温冷却式旋风分离器、回料器以及外置式换热器等)、尾部烟道(包括低温过热器、低温再热器和省煤器)以及单独布置的2台四分仓回转式空气预热器三大部分组成。图1为锅炉侧视总图。

图1 600 MW超临界CFB锅炉简图Fig.1 600 MW supercritical CFB boiler schematic diagram

2 计算模型的建立

2.1 屏式过热器热力参数及结构

基于600 MW超临界CFB锅炉在588 MW和120 MW等负荷下分布式控制系统(DCS)现场运行数据[18],预测得到锅炉在满负荷运行工况600 MW(100%锅炉最大连续蒸发量(BMCR))以及低负荷运行工况100 MW(16.7%BMCR)下的热力参数。表1给出了各负荷下屏式过热器的热力参数。

表1 各负荷下屏式过热器的热力参数Tab.1 Thermal parameters of platen superheater under various loads

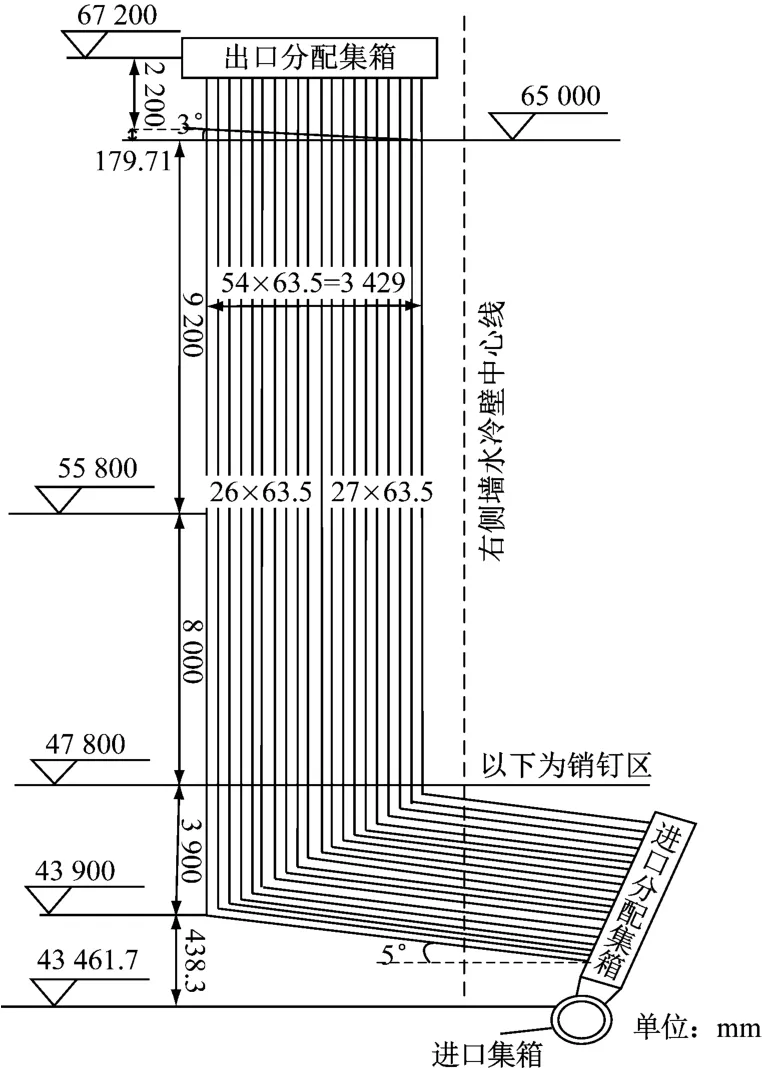

炉膛内布置有16片屏式过热器,屏式过热器布置在炉膛上部左、右两侧,单侧布置有8片屏式过热器,管屏在炉内垂直布置,在屏式过热器下部转弯段及穿墙处的受热面管子上均敷设有耐磨材料,防止受热面管子磨损。屏式过热器为膜式结构,管子直径和壁厚分别为50.8 mm和11.5 mm,节距为63.5 mm,材料为SA-213TP347 H。屏式过热器的结构简图见图2。

图2 屏式过热器结构简图Fig.2 Platen superheater structure diagram

2.2 屏式过热器汽水流程及管段划分

屏式过热器中蒸汽从中温过热器分别引入同侧布置的屏式过热器进口集箱,单侧8片屏式过热器并联布置,蒸汽经屏式过热器进口分配集箱,流经屏式过热器、屏式过热器出口分配集箱,再通过连接管引入高温过热器出口集箱。通过将回路管段沿工质流动方向分为若干小管段,可对管段压力、温度及焓沿管长的变化特性进行准确计算,并认为在每段小管段中,各热力参数保持恒定不变。同时,在屏式过热器热负荷变化剧烈或物性变化较大的部位管段划分数较多,对应管段长度较短,而在热负荷变化较小的部位和不受热的连接管管段处划分较为稀疏[18]。

2.3 建立闭合方程组

质量守恒方程为集箱的进出口质量流量相等;动量守恒方程为集箱间的压力差与集箱间回路的摩擦阻力、重位压降和局部阻力的代数和(即管段的压降)相等;能量守恒方程即各管段吸收热量等于工质焓的增加量,能量守恒方程用于计算工质状态。

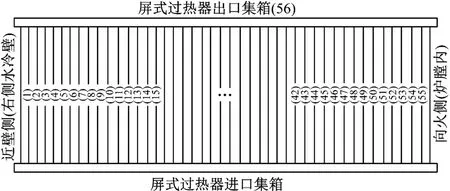

为得到各回路的流量及节点的压力分布,对未知量进行假设,列出回路、连接管和节点所遵循的质量守恒、动量守恒和能量守恒方程,并对这些方程组成的非线性方程组进行求解。图3为回路和节点划分示意图。屏式过热器55根管子布有55个测温点,故将每根管子划分为1个回路,共55个回路,节点56代表屏式过热器出口集箱测温点。

图3 屏式过热器流动网络示意图Fig.3 Flow network schematic diagram of the platen superheater

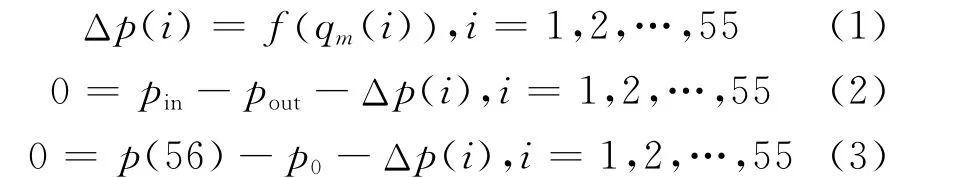

(1)压力平衡方程

回路各管段压降总和与此回路进出口节点的压力差相等。式(1)和式(2)为压力平衡方程,式(3)为屏式过热器的压降平衡方程。

式中:Δp(i)为i回路压降,Pa;p0为屏式过热器进口集箱压力,Pa;p(i)为i回路压力,Pa;qm(i)为i回路质量流量,kg/s;pin为回路进口压力,Pa;pout为回路出口压力,Pa;f为函数。

(2)质量守恒方程

流入节点的质量流量等于流出节点的质量流量。

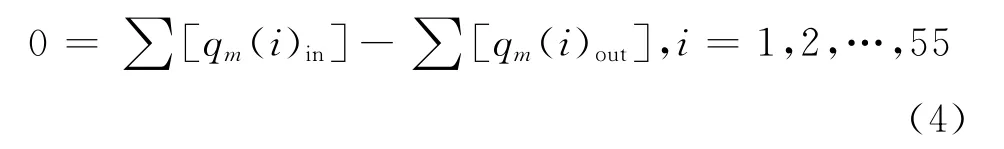

式(4)给出了第i节点的质量守恒方程:

方程(5)给出了节点56的质量守恒方程。

式中:qm(i)in为回路进口质量流量,kg/s;qm(i)out为回路出口质量流量,kg/s。

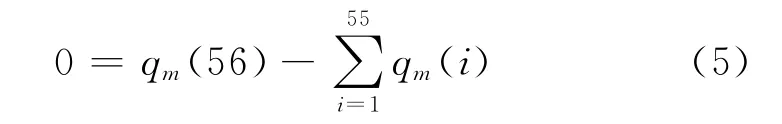

(3)能量守恒方程

工质的出口焓为入口焓与管内吸热量之和。式(6)为屏式过热器能量守恒方程。

式中:hin和hout分别为工质的进口焓和出口焓,kJ/kg;q为热负荷,W/m2;s为节距,m;l为管段长度,m。

2.4 屏式过热器热负荷及热偏差分布

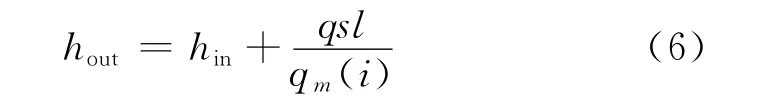

CFB锅炉在高温下运行,炉内温度变化较为频繁,会造成循环热冲击。同时,炉内存在的大量高速运动的高温固体粒子会不断冲刷受热面,需要敷设耐磨耐火材料来保护CFB锅炉。因此,耐磨材料对CFB锅炉尤其重要。通过基础的平板换热计算模型[19]来确定耐磨材料区域管段的热负荷。屏式过热器热负荷分布如图4所示。

图4 屏式过热器热负荷曲线Fig.4 Heat load curve of the platen superheater

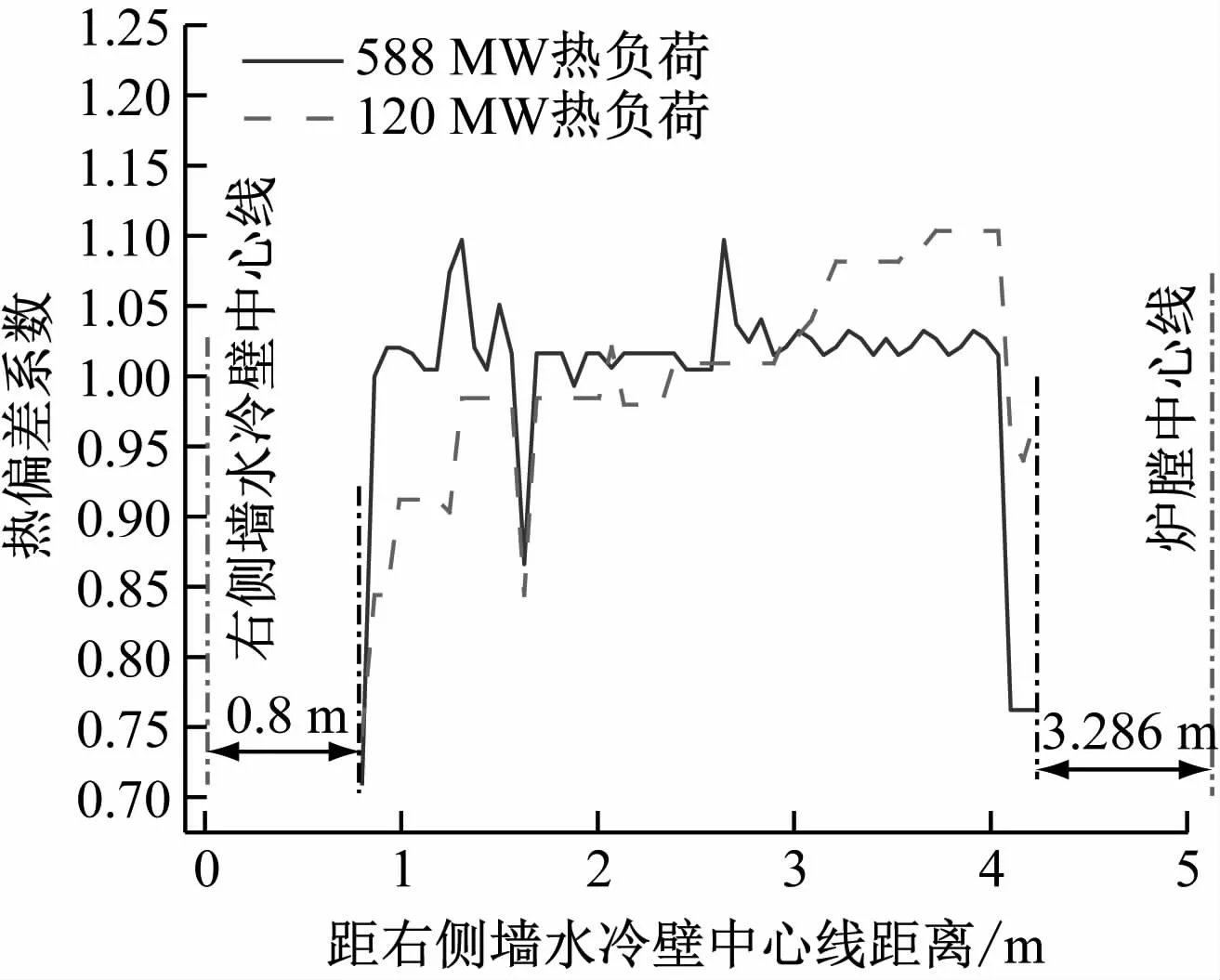

热偏差系数根据屏式过热器水动力模型,通过假定的热负荷进行计算,将屏式过热器计算所得到的回路出口汽温结果与实炉测量数据进行对比分析,若二者汽温偏差<±2%,则认为所假定的屏式过热器中沿炉深方向的热偏差为真实热偏差,进而通过热负荷等参数计算得到炉堂热偏差系数,若二者汽温偏差不符合要求,则重新假定热负荷进行计算,直到计算得出的回路出口汽温与实炉测量数据误差精度满足要求[18]。600 MW负荷计算时选用实际工况588 MW负荷下的热偏差系数分布值。100 MW负荷计算时选用实际工况120 MW负荷下的热偏差系数分布值。热偏差系数分布如图5所示。

图5 炉膛热偏差系数曲线Fig.5 Furnace thermal deviation coefficient curve

2.5 屏式过热器分配集箱静压分布

屏式过热器的工质由分配集箱分到各并联管组内。由于集箱有一定的长度(约4 m),需要考虑管屏进口处集箱静压分布是不均匀的。因此,对于屏式过热器来说,计算并联管组中流量分配的关键是确定集箱中的静压分布[19]。按下述方法计算集箱静压分布[20],分配集箱流动工况如图6所示,图中L为分配集箱长度,m;uf为工质来流速度,m/s;x为截取的一段长度,m;pf为集箱进口压力,Pa;pfx为距离进口端x处的工质压力,Pa。

图6 分配集箱流动工况示意图Fig.6 Flow condition diagram of the distribution header

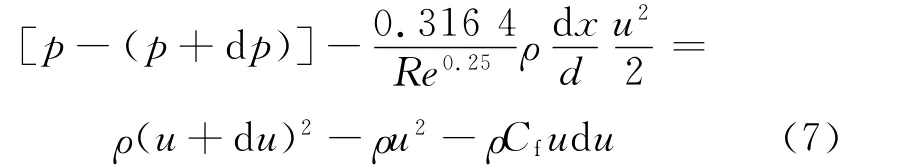

设在分配集箱上取一微段dx,对断面1-1和断面2-2列出动量守恒方程,可得:

式中:p为进入微元的压力,Pa;d为分配集箱的内径,m;ρ为集箱内工质密度,kg/m3;Re为液相雷诺数;Cf为分配集箱静压分布参数;u为距集箱进口端x处的工质流速,m/s;ρCfudu为工质进入分支管处的轴向动量分量,kg·m/s。

流体在分配集箱内长度方向的沿程摩擦阻力系数λ采用勃拉齐乌斯的光滑管计算式进行计算,即

设工质来流速度uf沿集箱工质流动方向按直线规律减小,则距集箱进口端x处的工质流速u可按下式计算:

将式(9)代入式(7),经化简积分后可得距离进口端x处的工质压力pfx与集箱进口压力pf之差,即该处工质的压力变化值Δpfx为:

图 7给出了屏式过热器分配集箱结构简图。

图7 屛式过热器分配集箱结构简图Fig.7 Structural diagram of platen superheater header

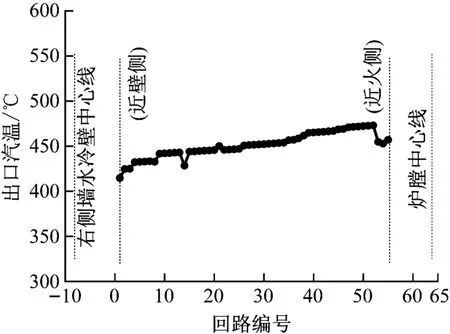

600 MW和100 MW负荷下,不同回路距离进口端x处工质压力pfx与集箱进口压力pf之差(即该处工质静压降Δpfx)的分布如图8所示。

图8 静压降分布曲线Fig.8 Static pressure drop distribution curve

3 计算结果与分析

3.1 压降分布

表2给出了屏式过热器在600 MW和100 MW负荷工况下从进口集箱到出口集箱压降的计算结果。由表2可知,负荷越小,压降越小,摩擦压降与流速的平方成正比,低负荷采用较小的质量流速,摩擦压降较小,故总压降较小。

表2 各负荷工况下压降计算结果Tab.2 Pressure drop under various load conditions MPa

3.2 质量流速分布

图9给出了计算得到的600 MW和100 MW负荷下管屏各管的质量流速分布情况。从图9可以看出,屏式过热器屏内,热负荷较高的管质量流速较低,热负荷与质量流速的分布呈负响应特性,这是由于屏式过热器为以摩擦阻力为主的换热系统,摩擦阻力与工质的密度呈反比,但并联管中热负荷较大的管,即受热较强的管,工质密度较小,则相对应的摩擦阻力较大,并联管中重位压降相等,摩擦压降大的管总流动阻力较大,为了使并联管的各单管总压降保持一致,总阻力较大(受热强)的管道中,工质的质量流速将减小,质量流速的减小使得管内压降减小,从而各屏式过热器换热管的总压降达到新的平衡。600 MW负荷下,质量流速范围为889.4~1 030.34 kg/(m2·s),最大质量流速偏差为12.71%;100 MW负荷下,质量流速范围为340.83~396.09 kg/(m2·s),最大质量流速偏差为13.96%,偏差均在安全要求范围内。

图9 600 MW负荷和100 MW负荷下管屏单管质量流速分布Fig.9 Mass flow velocity distribution of single tube in the tube panel under 600 MW load and 100 MW load

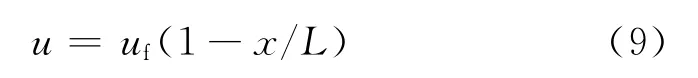

3.3 出口汽温分布

图10和图11分别给出了计算得到的600 MW和100 MW负荷下屏式过热器同屏管间出口汽温分布。由图10可以看出,600 MW负荷下,屏式过热器从左至右第50回路出口汽温最高,为576.1℃,第1回路出口汽温最低,为543.1℃,屏式过热器全屏出口汽温偏差最大值为33 K,近壁侧出口汽温偏差为27.5 K,近火侧出口汽温偏差为20.6 K。100 MW负荷下,屏式过热器从左至右第52回路出口汽温最高,为473.1℃,第1回路出口汽温最低,为414.7℃,屏式过热器全屏出口汽温偏差最大值为58.4 K,近壁侧出口汽温偏差为36.9 K,近火侧出口汽温偏差为21.2 K。出口汽温偏差均在安全要求范围内。

图10 600 MW负荷下屏式过热器同屏管间出口汽温分布Fig.10 The outlet steam temperature distribution among the tubes on the same screen under 600 MW load

图11 100 MW负荷下屏式过热器同屏管间出口汽温分布Fig.11 The outlet temperature distribution among the tubes on the same screen under 100 MW load

根据屏式过热器吸热量计算方法[18],对600 MW和100 MW负荷下屏式过热器的吸热量进行计算。不同负荷下屏式过热器同屏管间吸热量分布曲线如图12所示,根据吸热量的分布可以更加准确地得到受热面各管中的受热情况。

图12 屏式过热器同屏管间吸热量分布Fig.12 Heat absorption distribution among the tubes on the same screen of the platen superheater

由图12可以看出,600 MW负荷下,靠近右侧墙水冷壁中心线以及炉膛中心线的回路吸热量较少,中间管段之间的吸热量相差较小,在距离右侧墙水冷壁中心线2.64 m的距离处,吸热量达到最高,为137.57 k W,向内壁侧的管子吸热量达到最小,为86.9 k W。100 MW负荷下,吸热量分布趋势与满负荷工况下相似,在距离右侧墙水冷壁中心线4.04 m的距离处,吸热量达到最大,为74.58 k W,边壁区域吸热量最小,为48.3 k W。边壁区域的管子吸热量较少,这是由于此区域的管子在右侧墙水冷壁及屏式受热面的作用下,烟气侧悬浮颗粒在此处聚集,密度较大,对流传热较强,故此处的烟气换热量较大,吸热量较多,而在靠近水冷壁和炉膛的管子处,炉内悬浮颗粒较稀疏,对流传热系数较小,换热量较小,故此处吸热量较少,并且靠近炉膛中心线的管子敷设有一定长度的耐磨材料,热负荷较小,吸热量较少[18]。

3.4 壁温分布

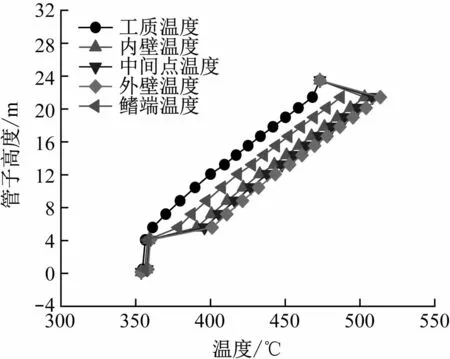

在600 MW和100 MW负荷下,分别选取受热最强且管内质量流速较低的管子50回路和52回路进行壁温分析,壁温沿高度方向的分布分别如图13和图14所示。

图13 600 MW负荷下屏式过热器50回路壁温分布Fig.13 Wall temperature distribution in 50 circuit of platen superheater under 600 MW load

图14 100 MW负荷下屏式过热器52回路壁温分布Fig.14 Wall temperature distribution in 52 circuit of platen superheater under 100 MW load

屏式过热器进口段和出口段均不受热,因此壁温与蒸汽温度相同。在600 MW负荷下,过热器底部敷设有耐磨层,热负荷较小,温度变化较小;随着屏式过热器高度增加,工质温度升高,壁温也随之升高。由计算结果可知,最高外壁温度为616.5℃,最高中间点温度为606.9℃,在垂直受热段出口处,出口外壁温度为576.1℃。在100 MW负荷下,工质温度与壁温分布趋势与600 MW负荷下相似,由计算结果可知,最高外壁温度为513.6℃,最高中间点温度为606.9℃,在垂直受热段出口处,出口外壁温度为508.3℃。可以看出,屏式过热器最高壁温在SA213TP347HFG材料的允许温度范围内,可以保证屏式过热器安全可靠运行。

4 结 论

(1)超临界CFB锅炉在600 MW负荷下,屏式受热面压降为0.15 MPa,质量流速范围为889.4~1 030.34 kg/(m2·s),最大质量流速偏差为12.71%;100 MW负荷下,屏式受热面压降为0.05 MPa,质量流速范围为340.83~396.09 kg/(m2·s),最大质量流速偏差为13.96%,偏差均在安全要求范围内。

(2)600 MW负荷下,屏式过热器工质出口温度最高为576.1℃,出口汽温最低为543.1℃,屏式过热器全屏汽温偏差最大值为33 K。100 MW负荷下,屏式过热器出口汽温最高为473.1℃,出口汽温最低为414.7℃,屏式过热器全屏汽温偏差最大值为58.4 K。出口汽温偏差均在安全要求范围内。

(3)屏式过热器中,靠近右侧墙水冷壁中心线以及炉膛中心线的回路吸热量较少,中间管段的吸热量相差较小,600 MW负荷下,吸热量最高为137.57 k W,吸热量最低为86.9 k W。100 MW负荷下,吸热量最高为74.58 k W,吸热量最低为48.3 k W。

(4)在600 MW负荷下,屏式过热器最高外壁温度为616.5℃,最高中间点温度为606.9℃。在100 MW负荷下,屏式过热器最高外壁温度为513.6℃,最高中间点温度为508.3℃。屏式过热器最高壁温均在SA213TP347HFG材料的允许温度范围内,可以保证屏式过热器安全可靠运行。