酸性气田缓蚀剂现场效果评价技术及应用

2022-08-18陈文莫林何益杉陈力力

陈文 莫林 何益杉 陈力力

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中石油集团公司高含硫气藏开采先导试验基地 4.中国石油西南油气田公司

评价缓蚀剂在现场应用后的效果一方面可以指导缓蚀剂加量优化,降低药品投放的盲目性,另一方面还可指导和优化气田金属设备防腐工作,起到节能增效的作用。

目前,针对气田现场腐蚀的检测手段有智能清管、检修期打开观察、射线探伤检测等,但存在时间滞后[1-2]、手段单一、可靠性不足等问题[3-7]。本研究结合腐蚀监测/检测与化学分析方法建立了缓蚀剂现场效果评价技术,并在龙王庙现场开展了应用,指导现场缓蚀剂加注的优化。

1 缓蚀剂现场应用效果评价技术

酸性气田开发通常在投产不久即会添加缓蚀剂以防止腐蚀,因此很难依靠现场腐蚀检测的方式获得空白腐蚀数据,导致难以在现场通过对比添加缓蚀剂前后的腐蚀情况来明确缓蚀剂应用效果。缓蚀剂现场应用效果评价主要通过对气田水进行分析,结合现场腐蚀监测/检测数据开展定性评价。

1.1 气田水分析

分析气田水中的缓蚀剂残余质量浓度和铁离子质量浓度,以此判断管线是否受到缓蚀剂保护、缓蚀剂用量是否足够,从而对缓蚀剂防腐效果进行初步分析。

1.1.1缓蚀剂残余质量浓度分析

将气田水中测得的缓蚀剂残余质量浓度与推荐的缓蚀剂最低加量进行对比,可以判断缓蚀剂是否足量,以此定性判断缓蚀剂防腐效果。缓蚀剂质量浓度分析需要根据缓蚀剂分子结构开展,目前关于不同类型的缓蚀剂残余质量浓度分析方法已经有一些研究报道可以借鉴和参考[8-11]。

在具体分析前需要先建立标准曲线,再利用分析设备读取的结果在标准曲线上对比得出具体数值。图1是中国石油西南油气田龙王庙组气藏使用的缓蚀剂CT2-19C质量浓度标准曲线。从图1可看出,拟合值相关系数在99.9%以上,说明线性关系较好,具有可信度。需要指出的是,每种缓蚀剂结构不同,同时现场水的成分也不相同,因此某一条标准曲线只适用于其特定的环境。

1.1.2铁离子质量浓度分析

铁离子质量浓度主要用于定性分析缓蚀剂应用效果,通过对比加注缓蚀剂前后气田水中铁离子质量浓度变化情况进行判断。对一些无法取得空白水样的管线,需要对铁离子质量浓度开展连续检测以发现铁离子变化趋势,对比缓蚀剂残质量余浓度变化趋势,以此说明缓蚀剂加注效果。常用的铁离子质量浓度分析方法有1,10-菲罗啉分光光度法、磺基水杨酸分光光度法、EDTA配位滴定法等。1,10-菲罗啉分光光度法是油田水中铁含量推荐分析方法之一[12],建议在现场使用该方法进行分析。

1.2 腐蚀监测/检测

腐蚀监测/检测包括壁厚测试、腐蚀探针、腐蚀挂片等。为了保证得到的结果可靠,通常需要多种方法联合使用,得到的数据可以直接用于分析现场腐蚀状况或腐蚀速率。其与气田水中的缓蚀剂残余质量浓度分析结果相结合,可以用于评价缓蚀剂现场防腐效果。

1.2.1壁厚测试

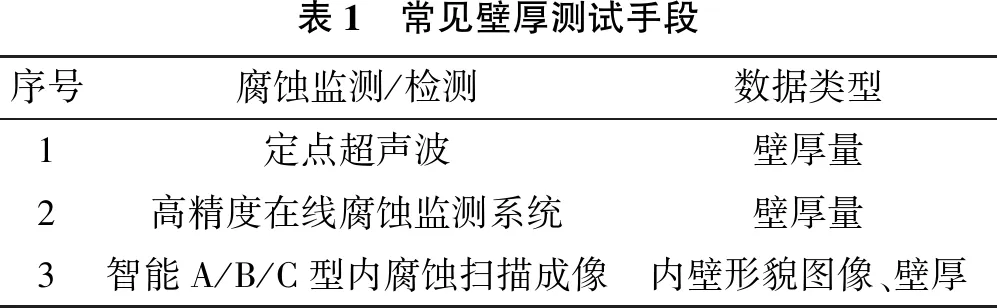

目前壁厚测试手段的大多基于超声波技术,通过定量测试管线设备壁厚情况,评价缓蚀剂防护效果。常见的测试手段见表1。

表1 常见壁厚测试手段序号腐蚀监测/检测数据类型1定点超声波壁厚量2高精度在线腐蚀监测系统壁厚量3智能A/B/C型内腐蚀扫描成像内壁形貌图像、壁厚

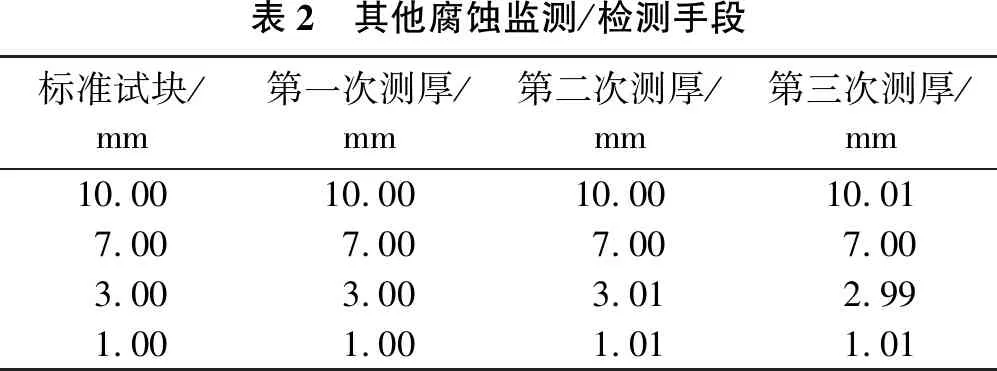

现场通常使用手持式超声波测厚仪开展测量。在室内选用某厂家的商品超声波测厚仪,校准后选用标准试块(10.00 mm、7.00 mm、3.00 mm、1.00 mm)进行测厚。该仪器分辨率为0.01 mm,分别进行连续3次测试,结果见表2。

表2 其他腐蚀监测/检测手段标准试块/mm第一次测厚/mm第二次测厚/mm第三次测厚/mm10.00 10.0010.0010.017.00 7.007.007.003.00 3.003.012.991.00 1.001.011.01

从表2可看出,测试结果相对误差最高为0.67%,说明方法可靠性较好。考虑到现场管线在生产过程中原始壁厚并不能完全等同于设计壁厚,因此该设备用作评价缓蚀剂防护效果时不应使用原始设计壁厚减去单次测量壁厚进行计算,而应采用两个检测周期之间定点测量得到的差值进行计算。

1.2.2腐蚀探针

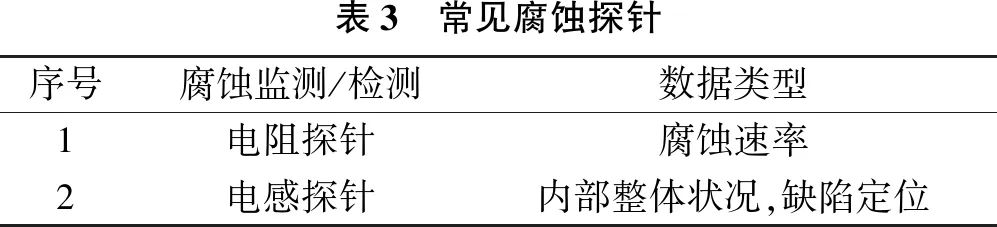

腐蚀探针通常通过记录腐蚀过程中电信号的变化,转化为腐蚀速率进行记录。常见的有电阻探针、电感探针等(见表3)。

表3 常见腐蚀探针序号腐蚀监测/检测数据类型1电阻探针腐蚀速率2电感探针内部整体状况,缺陷定位

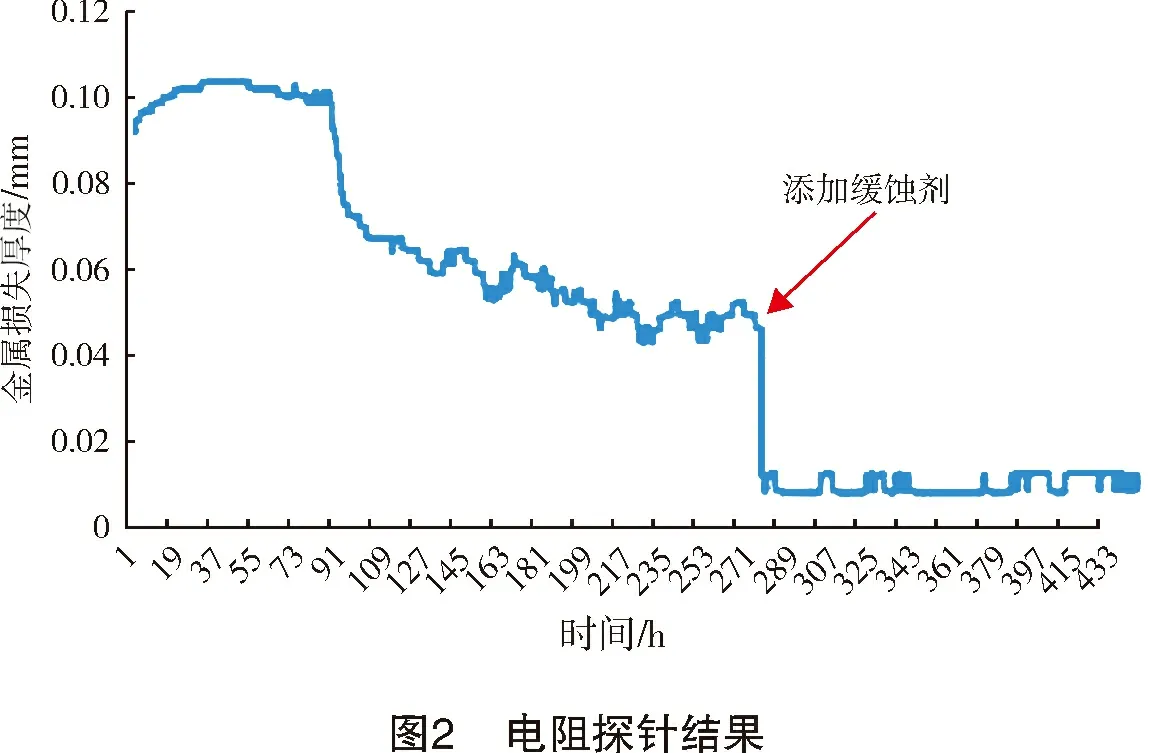

现场最常安装的探针是电阻探针,选择某厂电阻探针在室内开展了缓蚀剂加注前后的对比,结果见图2。

从图2可看出,电阻探针放入腐蚀液后主要有3个阶段:电阻探针刚置入腐蚀液,此时探针表面处于活化状态,探针本体金属损失量处于最高水平;随着探针在腐蚀液中的时间增加,腐蚀速率逐渐降低,趋于稳定;当注入缓蚀剂后,腐蚀速率呈断崖式降低,最终趋于平稳。这说明,探针作为评价缓蚀剂的手段具有相当的灵敏性。

图3所示为某气田现场探针监测数据分析结果。

从图3可看出,由于电化学探针反应灵敏,在现场生产中,探针表面环境、设备运行状态稍有变化时即可对监测结果产生明显影响。因此,用于评价缓蚀剂应用效果时需要结合现场生产情况、设备运行状态等进行合理分析,且应从整体结果的角度进行评价,而不是截取某个特例的点进行分析评价。

1.2.3腐蚀挂片

通过定量测试腐蚀挂片失重情况计算管线设备腐蚀速率是目前应用最为广泛和基础的方法。总的说来,腐蚀挂片结果直观准确,用于评价缓蚀剂应用效果更具有说服力。但在应用过程中,不能只关注整体失重情况,还应关注是否有局部腐蚀发生。

1.2.4其他

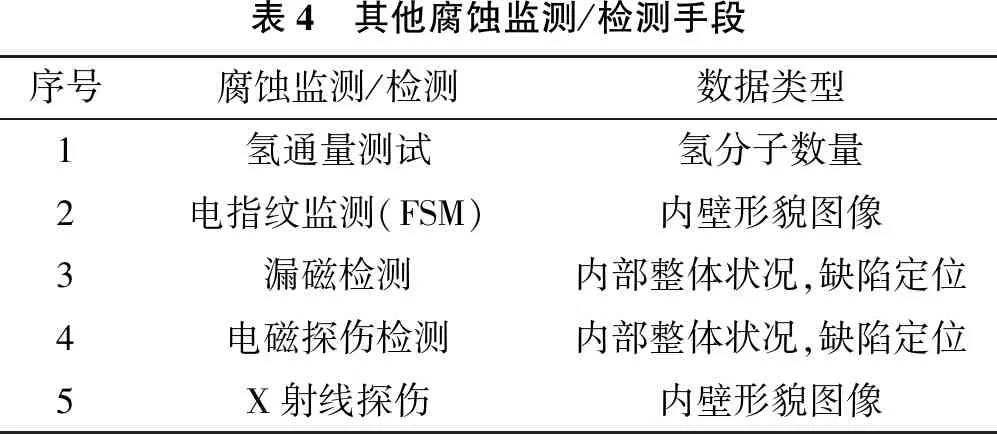

随着技术的发展,一些新的技术也进行了应用(见表4)。有报道表明,氢通量测试技术可以用于含硫气田缓蚀剂效果跟踪评价[6]。

表4 其他腐蚀监测/检测手段序号腐蚀监测/检测数据类型1氢通量测试氢分子数量2电指纹监测(FSM)内壁形貌图像3漏磁检测内部整体状况,缺陷定位4电磁探伤检测内部整体状况,缺陷定位5X射线探伤内壁形貌图像

在这些技术中,氢通量测试技术更便捷灵敏,可以通过检测氢分子数量来定性说明缓蚀剂是否起到效果。但是,就最终缓蚀剂防腐效果而言,仍然需要结合壁厚测试、腐蚀挂片、缺陷检测等一系列检测手段予以证明。

1.3 缓蚀剂现场应用效果评价技术

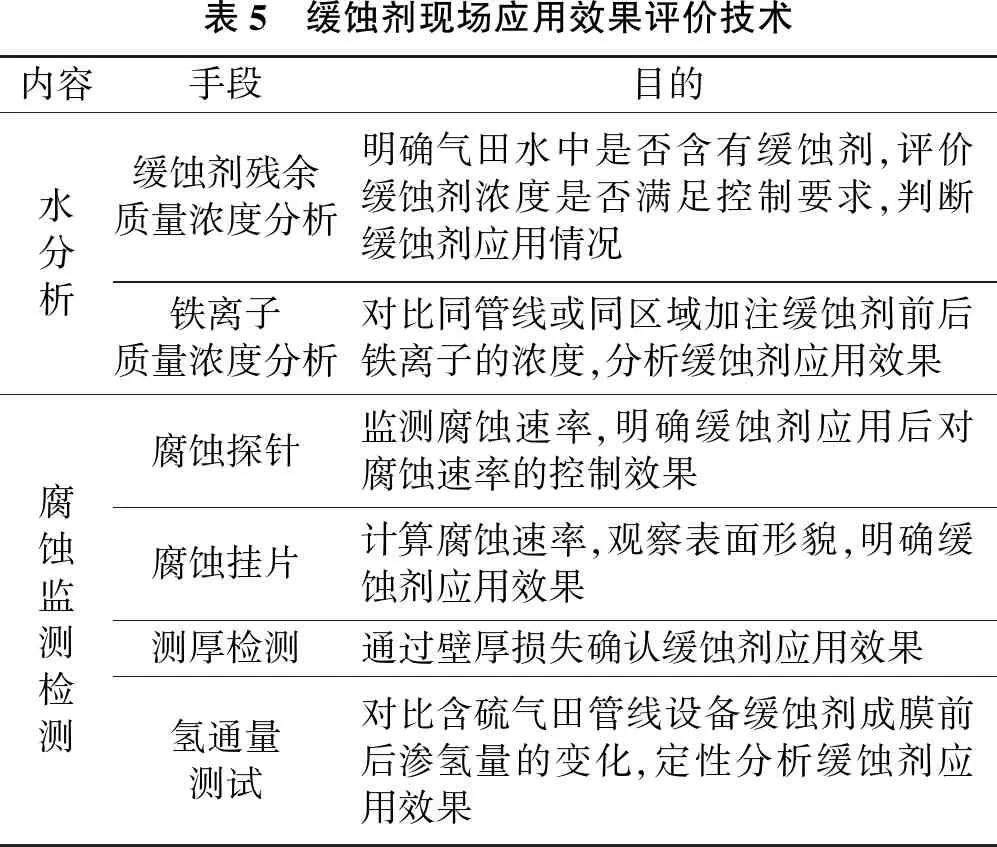

结合气田现场常见工艺和设备安装情况,推荐的缓蚀剂现场应用效果评价技术组成见表5。

表5 缓蚀剂现场应用效果评价技术内容手段目的水分析缓蚀剂残余质量浓度分析明确气田水中是否含有缓蚀剂,评价缓蚀剂浓度是否满足控制要求,判断缓蚀剂应用情况铁离子质量浓度分析对比同管线或同区域加注缓蚀剂前后铁离子的浓度,分析缓蚀剂应用效果腐蚀监测检测腐蚀探针监测腐蚀速率,明确缓蚀剂应用后对腐蚀速率的控制效果腐蚀挂片计算腐蚀速率,观察表面形貌,明确缓蚀剂应用效果测厚检测通过壁厚损失确认缓蚀剂应用效果氢通量测试对比含硫气田管线设备缓蚀剂成膜前后渗氢量的变化,定性分析缓蚀剂应用效果

缓蚀剂现场应用效果评价技术由多种手段组合而成,在具体应用中不应依靠某一单独手段进行评价,应综合水分析和腐蚀监测/检测结果开展评价,才能得到真实准确的结果。

2 在龙王庙某原料气管线的应用

龙王庙组气藏是典型的高产含硫气田,该原料气管线系统采用了碳钢+缓蚀剂的防腐方案,管线材质为L360NCS,设计壁厚12.5 mm,缓蚀剂加注工艺为预膜+连续加注工艺。

2.1 现场数据采集

在龙王庙组气藏现场开展缓蚀剂防腐后,根据建立的缓蚀剂现场应用效果评价技术对原料气管线A开展了缓蚀剂应用效果评价。

2.1.1水分析

在该管线末端连续取气田水30天,经分析缓蚀剂残余质量浓度为513~833 mg/L,高于室内推荐的缓蚀剂加注质量浓度,说明管线整体处于缓蚀剂保护之中。

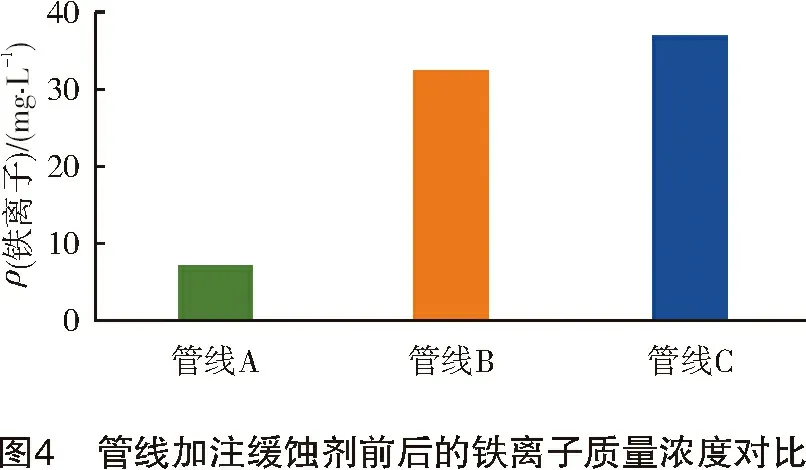

对水中铁离子质量浓度进行了分析,并与同区块相邻两条加注缓蚀剂前的管线B和管线C水样进行对比,结果见图4。

从图4可知,加注缓蚀剂管线的铁离子质量浓度远低于未加注缓蚀剂的管线。结合该分析结果,说明管线处于缓蚀剂保护之中,加注缓蚀剂后有明显效果。

2.1.2现场腐蚀监测/检测

分别使用定点超声波测厚、电阻探针、腐蚀挂片、氢通量测试对现场腐蚀数据进行了采集,并结合水分析结果对缓蚀剂现场应用效果进行了评价。

2.1.2.1 超声波测厚

采用定点、定设备、定人员的原则在现场开展了超声波测厚,间隔时间为3个月,结果见表6。

表6 超声波测厚结果样次壁厚/mm壁厚损失/mm壁厚损失率/%112.46212.440.020.16

根据SY/T 0087.2-2020《钢质管道及储罐腐蚀评价标准 第2部分:埋地钢质管道内腐蚀直接评价》腐蚀减薄等级划分,表明该管线整体处于轻度减薄,说明缓蚀剂防腐效果较好。

2.1.2.2 电阻探针及腐蚀挂片

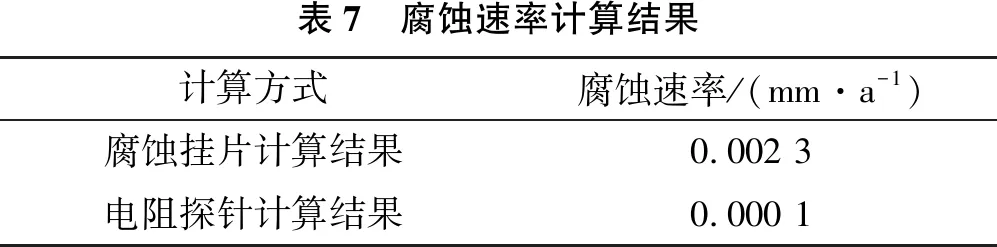

在该管线末端设置了腐蚀挂片和电阻探针,运行3个月后,对数据进行了采集分析,结果见表7。

表7 腐蚀速率计算结果计算方式腐蚀速率/(mm·a-1)腐蚀挂片计算结果0.002 3电阻探针计算结果0.000 1

从表7可看出,腐蚀速率整体很低。

2.1.2.3 氢通量测试

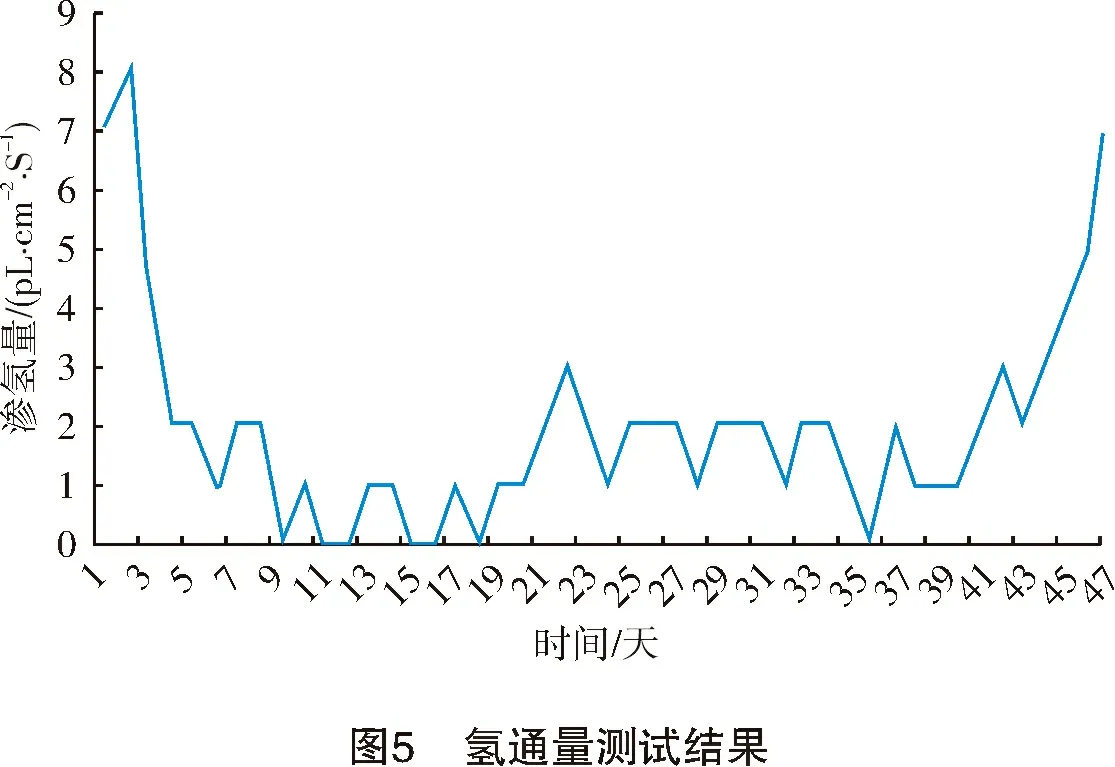

由于该管线设置的缓蚀剂加注方案为预膜+连续加注,因此在缓蚀剂预膜前后进行了氢通量测试,结果见图5。

从图5可知:对比缓蚀剂预膜前后,可以看出缓蚀剂预膜后渗氢量明显降低,说明缓蚀剂有效抑制了腐蚀发生;随着运行时间的延长,缓蚀剂膜破裂失效,腐蚀再次加剧,因此渗氢量再次升高。

2.2 缓蚀剂现场效果评价

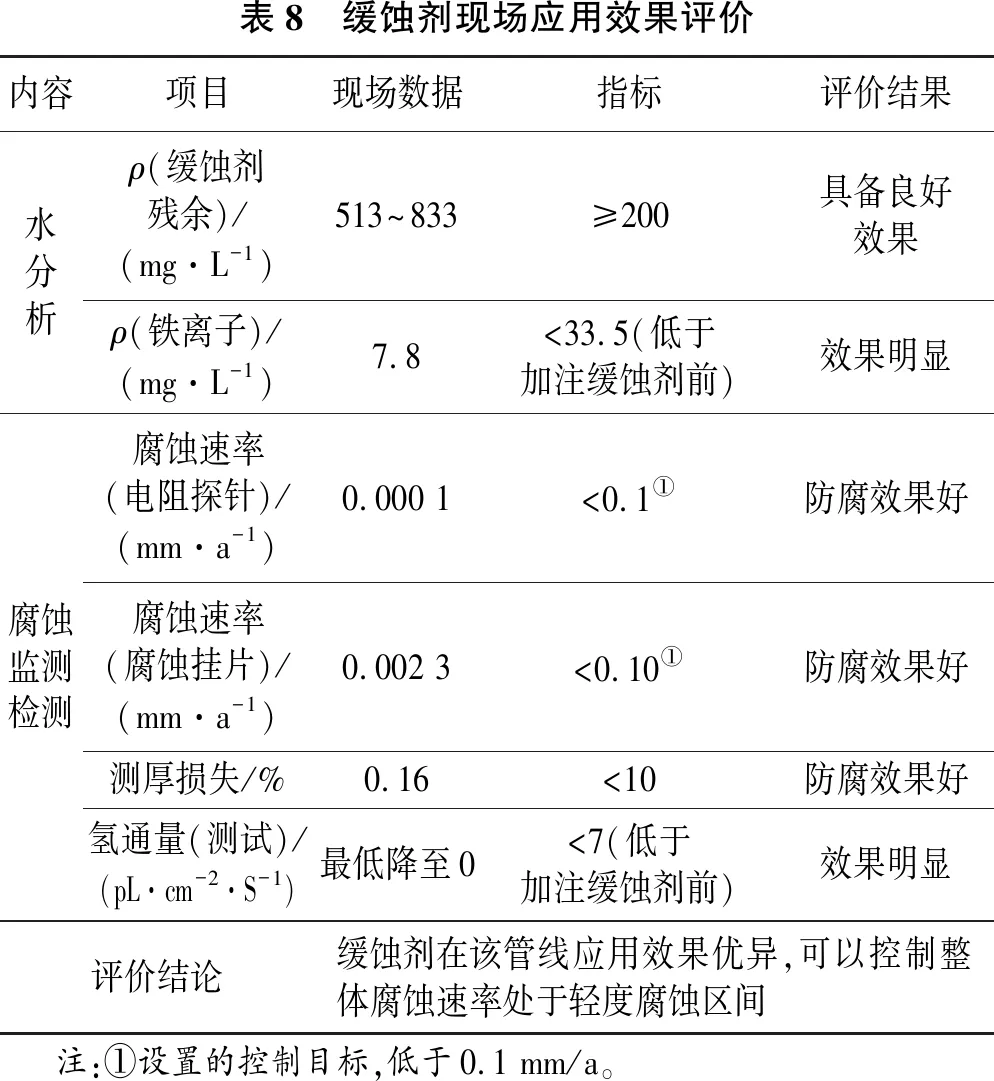

基于建立的评价技术体系,结合收集到的数据,对缓蚀剂现场效果进行了评价,结果见表8。

表8 缓蚀剂现场应用效果评价内容项目现场数据指标评价结果水分析ρ(缓蚀剂残余)/(mg·L-1)513~833≥200具备良好效果ρ(铁离子)/(mg·L-1)7.8<33.5(低于加注缓蚀剂前)效果明显腐蚀监测检测腐蚀速率(电阻探针)/(mm·a-1)0.000 1<0.1①防腐效果好腐蚀速率(腐蚀挂片)/(mm·a-1)0.002 3<0.10①防腐效果好测厚损失/%0.16<10防腐效果好氢通量(测试)/(pL·cm-2·S-1)最低降至0<7(低于加注缓蚀剂前)效果明显评价结论缓蚀剂在该管线应用效果优异,可以控制整体腐蚀速率处于轻度腐蚀区间 注:①设置的控制目标,低于0.1 mm/a。

从表8可看出,利用这些方法评价的结果具备一致性,说明建立的评价体系具备可信性。同时,评价结果显示缓蚀剂现场应用效果优异,可以有效控制该管线的整体腐蚀。

3 结论

(1) 通过实内实验对气田水分析、超声波测厚、电化学探针等方法进行了分析,结果表明这些方法具备可靠性,可以用于缓蚀剂效果评价。

(2) 建立的酸性气田缓蚀剂现场效果评价技术体系应以缓蚀剂残余质量浓度分析、铁离子质量浓度分析、腐蚀探针、腐蚀挂片、壁厚测试等为基础,并相互补充验证。

(3) 在龙王庙组气藏某原料气管线开展的现场应用表明,利用该技术可以评价缓蚀剂现场应用效果。