中间基油掺炼环烷基油生产橡胶填充油

2022-08-18刘玉佩曾海徐鲁燕田宏宇于祺

刘玉佩 曾海 徐鲁燕 田宏宇 于祺

1.中国石油大庆化工研究中心 2.中国石油辽河石化分公司

橡胶油也可以称为橡胶填充油或者橡胶增塑剂。橡胶油作为橡胶的填充油能明显改善橡胶的韧性和弹性,减小橡胶分子之间的作用力,提高橡胶的塑形能力[1-2]。近年来,随着对润滑油质量要求的不断提高,对APIⅠ类基础油的需求量逐步减少,而对APIⅡ类和APIⅢ类基础油的需求量不断增加,用APIⅡ类和API Ⅲ类基础油替换APIⅠ类基础油已成为趋势,但目前APIⅠ类基础油产能过剩,而APIⅡ类和API Ⅲ类基础油则供不应求。随着轮胎工业的迅速发展,橡胶填充油的需求也越来越高[3]。常见的橡胶油生产工艺有3种:溶剂精制法、全氢法以及加氢和溶剂精制组合工艺[4-6]。溶剂精制法是利用糠醛等极性溶剂对多环芳烃的溶解性进行抽提,该工艺流程简单,便于操作,但产品收率低。中国石化克拉玛依石化利用全氢法生产出NAP10号和NAP1004号环保型橡胶油[7],该工艺产品收率高,价格低,具有较强的市场竞争力。辽河石化公司采用加氢和溶剂精制组合的工艺生产环保型橡胶填充油[8],该工艺能更好地脱除原料油中的多环芳烃,使稠环芳烃PAHs含量达到环保要求,且产品收率高。

中间基油性质介于石蜡基和环烷基之间,黏度低,难以生产出对100 ℃黏度要求高的橡胶填充油。环烷基油密度大,黏度大,倾点低,环烷烃和芳烃含量高。环烷基油中的润滑油馏分因其黏度指数低,稳定性好,一般用于生产对黏度指数要求不高的润滑油。因此,长期以来,它是生产橡胶填充油基础油的优质原料。环烷基油储量仅占原油总储量的2.2%,在我国更是一种短缺的石油资源。所以试验采用环烷基油掺炼中间基油,以此混合原料油探索生产橡胶填充油的可行性。

1 试验

1.1 催化剂

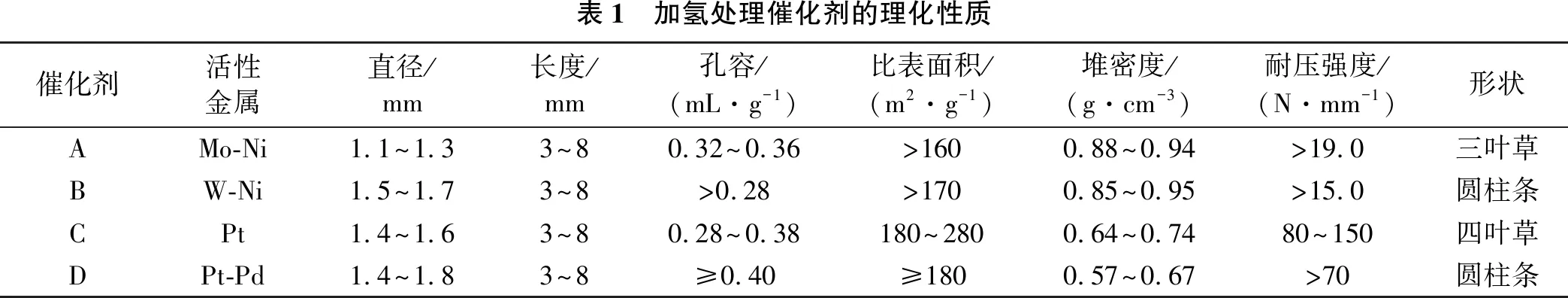

催化剂主要理化性质见表1。

表1 加氢处理催化剂的理化性质催化剂活性金属直径/mm长度/mm孔容/(mL·g-1)比表面积/(m2·g-1)堆密度/(g·cm-3)耐压强度/(N·mm-1)形状AMo-Ni1.1~1.33~80.32~0.36>1600.88~0.94>19.0三叶草BW-Ni1.5~1.73~8>0.28>1700.85~0.95>15.0圆柱条CPt1.4~1.63~80.28~0.38180~2800.64~0.7480~150四叶草DPt-Pd1.4~1.83~8≥0.40≥1800.57~0.67>70圆柱条

1.2 原料

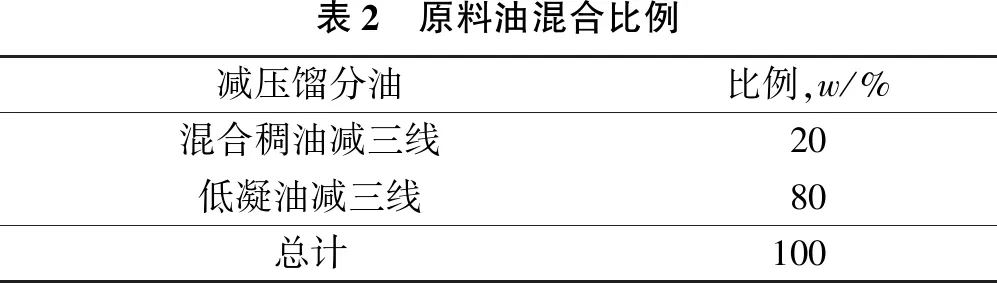

试验采用原料为辽河原油的减压馏分油,将混合稠油减三线和低凝油减三线按照一定比例混合得到试验所用原料油,混合比例如表2所列。

表2 原料油混合比例减压馏分油比例,w/%混合稠油减三线20低凝油减三线80总计100

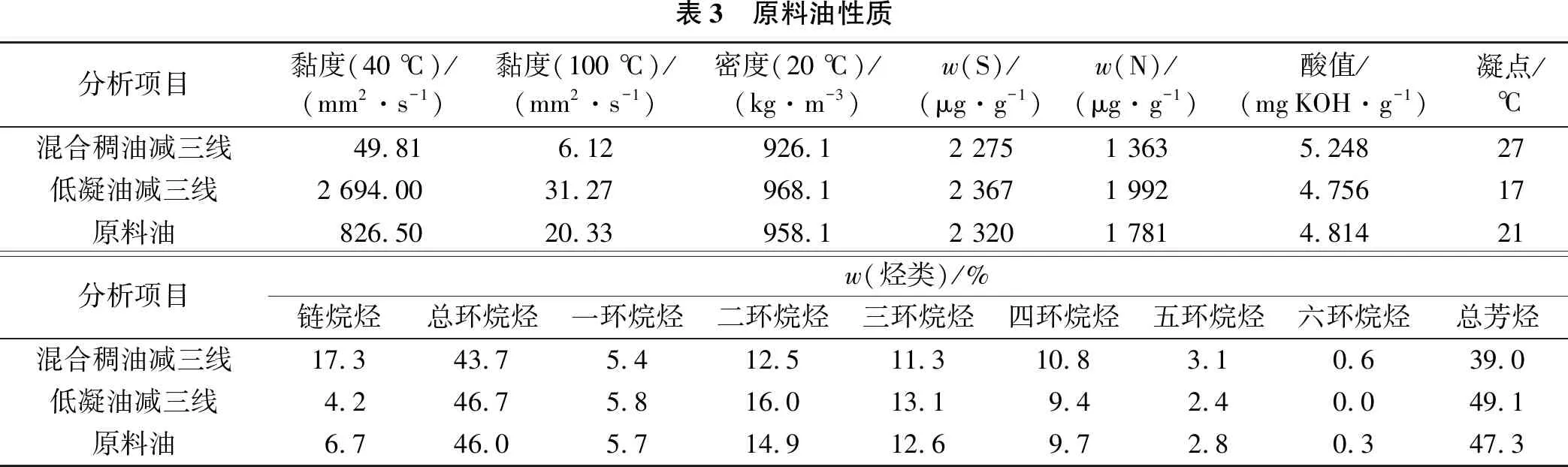

原料混合前后性质见表3。由表3可知,辽河低凝油减三线氮质量分数约2 000 μg/g,芳烃质量分数大于45%,凝点低,是典型的环烷基馏分油。辽河混合稠油减三线由于混入部分石蜡基油,100 ℃黏度比低凝油减三线低很多,链烷烃质量分数17%,环烷烃和芳烃质量分数超过80%,其环烷基特性已不明显,表现为中间基特性。混合之后的原料油密度大,凝点低,黏度指数低,适用于生产对黏温性能要求不高的橡胶填充油。

1.3 试验装置

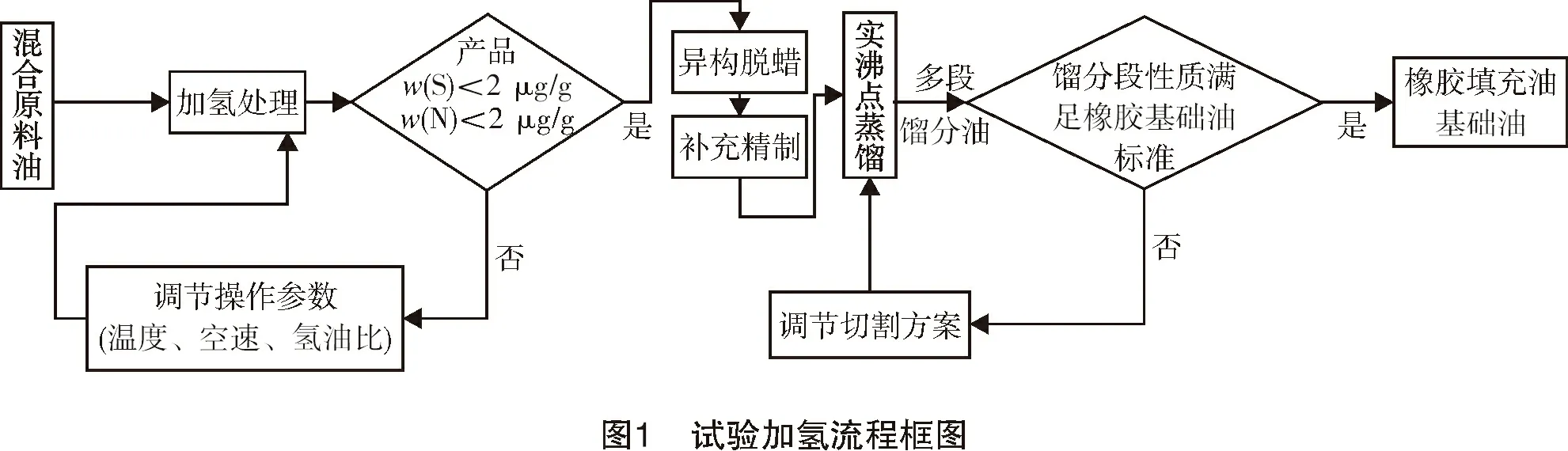

在催化剂装填量为150 mL的固定床加氢装置上进行加氢试验,试验流程如图1所示。原料油首先进行加氢处理过程,此过程主要是脱除原料油中的硫和氮,硫会造成催化剂中毒失活,氮会中和催化剂上的酸性位,从而降低催化剂的异构活性和选择性,因此,应严格控制加氢处理产品中的硫、氮质量分数在2 μg/g以下,以免影响异构脱蜡催化剂的活性。经加氢处理得到的油进入异构脱蜡反应器,将长直链正构烷烃异构化为异构烷烃,降低倾点,提高油品低温流动性。

表3 原料油性质分析项目黏度(40 ℃)/(mm2·s-1)黏度(100 ℃)/(mm2·s-1)密度(20 ℃)/(kg·m-3)w(S)/(μg·g-1)w(N)/(μg·g-1)酸值/(mg KOH·g-1)凝点/℃混合稠油减三线 49.816.12926.12 2751 3635.24827低凝油减三线2 694.0031.27968.12 3671 9924.75617原料油826.5020.33958.12 3201 7814.81421分析项目w(烃类)/%链烷烃总环烷烃一环烷烃二环烷烃三环烷烃四环烷烃五环烷烃六环烷烃总芳烃混合稠油减三线17.343.75.412.511.310.83.10.639.0低凝油减三线4.246.75.816.013.19.42.40.049.1原料油6.746.05.714.912.69.72.80.347.3

最后,油品进入补充精制反应器,在氢气的作用下再次饱和芳烃,提高油品的氧化安定性。经全氢法工艺得到的油品进行实沸点切割,得到基础油产品。

2 结果与讨论

2.1 加氢处理

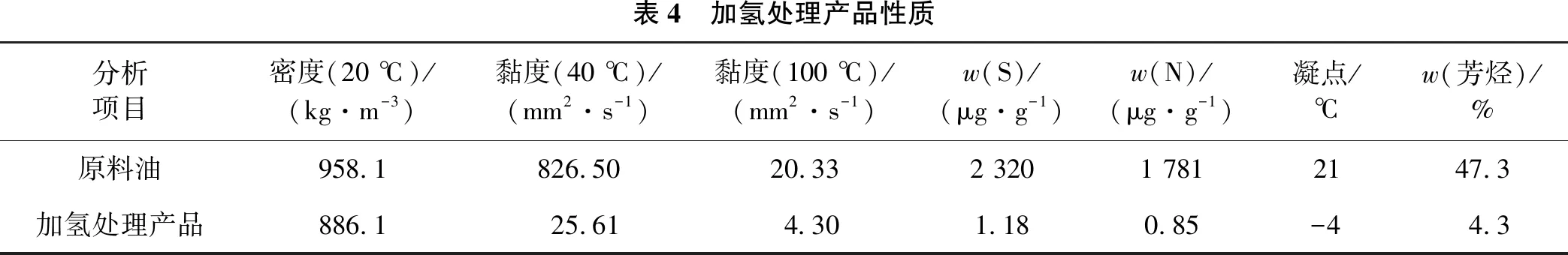

原料油在操作压力为15 MPa,温度为382 ℃,空速为0.4 h-1,氢油比为1 000∶1的条件下进行加氢处理反应,得到的产品主要性质如表4所列。从表4可以看出,原料油经加氢处理后硫质量分数由2 320 μg/g降至1.18 μg/g,氮质量分数由1 781 μg/g降至0.85 μg/g,脱除率达到99.9%,符合异构脱蜡贵金属催化剂的进料要求。凝点为-4 ℃,低温流动性较差,还需要后续进一步处理;芳烃质量分数为4.3%,橡胶油类产品要求芳烃质量分数不大于1%,需在补充精制过程中降低芳烃含量,具备较好的光、热安定性。

表4 加氢处理产品性质分析项目密度(20 ℃)/(kg·m-3)黏度(40 ℃)/(mm2·s-1)黏度(100 ℃)/(mm2·s-1)w(S)/(μg·g-1)w(N)/(μg·g-1)凝点/℃w(芳烃)/%原料油958.1826.5020.332 3201 7812147.3加氢处理产品886.125.614.301.180.85-44.3

2.2 异构脱蜡-补充精制

在本试验中,异构脱蜡和补充精制的反应器串联,直接得到全氢流程的产品。

异构脱蜡过程的主要目的是降低凝点,橡胶填充油对凝点要求不太高,要求最高凝点降至-25 ℃。因此,经加氢处理后的产品在压力为15 MPa、温度为315 ℃、空速为1.0 h-1、氢油比为800∶1的条件下得到的产品进入补充精制。补充精制过程的目的是再次饱和芳烃,提高油品的光、热安定性。光、热安定性是橡胶填充油基础油稳定性的一项重要指标[9-12]。热安定性指油品在一定的温度且避光、有氧的条件下,以油品理化性质的变化或达到一定变化值所需时间进行评定;光安定性是指油品在光照条件下发生变色、浑浊、沉淀的程度。

关于基础油光、热安定性的影响因素,目前国内外研究者持有不同的看法。Kartzmark等[13-14]的研究认为,氮化物是影响油品颜色及其安定性的主要因素;刘妍[15]认为非碱性氮化物在紫外光照下极不稳定,油品变色是因为油品中复杂的分子发生了氧化;杨家雷等[16]认为重质芳烃是主要的影响因素;陈永立等[17]认为影响光、热安定性的主要物质是未饱和的多环芳烃和极性化合物。总体而言,导致基础油光、热安定性变差的物质主要是氮化物和芳烃。

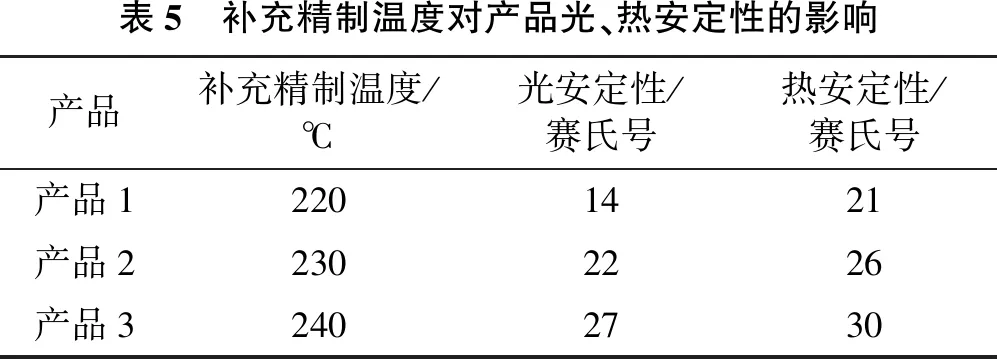

要去除氮化物和芳烃,需要进行再一次的加氢反应,即加氢补充精制。在补充精制过程中,主要通过提高反应温度来降低产品中的氮化物和芳烃,提高基础油的光、热安定性[18-19],如表5所列。由表5可知,温度升高20 ℃,产品的光安定性增加1倍,热安定性增加了近1/2。温度升高,反应速度加快,更多的芳烃被加氢饱和,降低了芳烃含量。因此,提高反应温度能显著增加油品的稳定性。

表5 补充精制温度对产品光、热安定性的影响产品补充精制温度/℃光安定性/赛氏号热安定性/赛氏号产品12201421产品22302226产品32402730

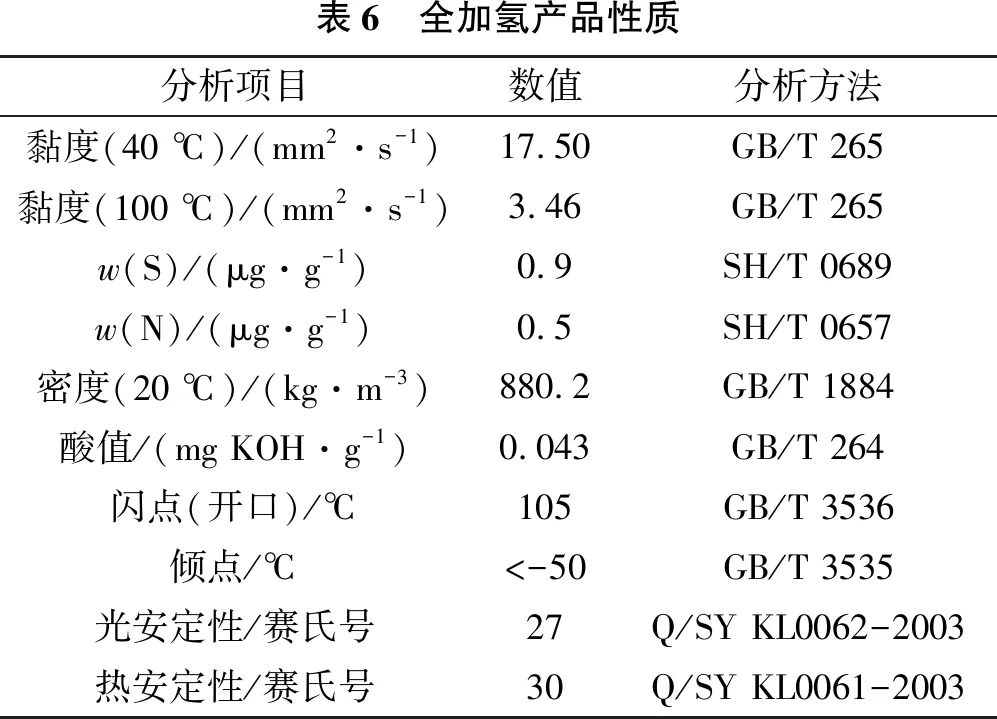

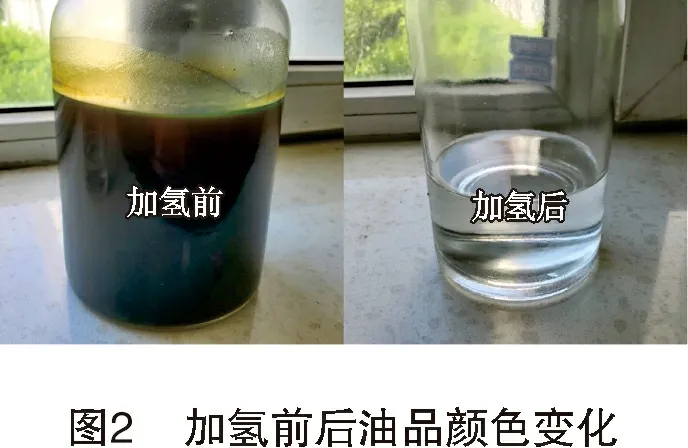

在压力为15 MPa、温度为240 ℃、空速为0.6 h-1、氢油比为800∶1的补充精制条件下得到的产品性质见表6。从表6可以看出,原料经过三段加氢后黏度和密度大幅度下降,倾点和闪点也有所下降;从产品颜色来看,颜色由深绿变透明,如图2所示。

表6 全加氢产品性质分析项目数值分析方法黏度(40 ℃)/(mm2·s-1)17.50GB/T 265黏度(100 ℃)/(mm2·s-1)3.46GB/T 265w(S)/(μg·g-1)0.9SH/T 0689w(N)/(μg·g-1)0.5SH/T 0657密度(20 ℃)/(kg·m-3)880.2GB/T 1884酸值/(mg KOH·g-1)0.043GB/T 264闪点(开口)/℃105GB/T 3536倾点/℃<-50GB/T 3535光安定性/赛氏号27Q/SY KL0062-2003热安定性/赛氏号30Q/SY KL0061-2003

2.3 实沸点蒸馏

原料加氢后得到的加氢产品需要进行蒸馏切割,所以加氢后是常减压蒸馏。在实验室,采用实沸点蒸馏的方式模拟工业过程中的常减压蒸馏装置。

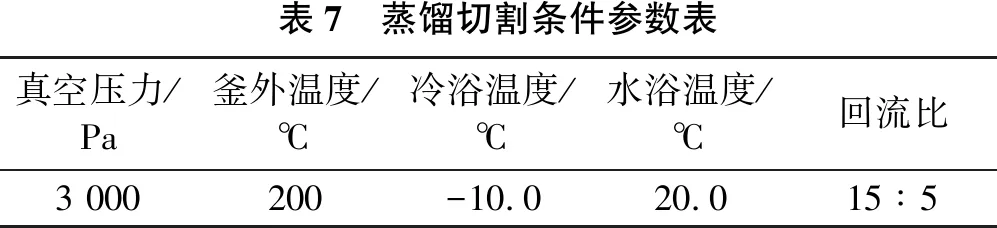

蒸馏切割试验的工艺条件见表7。

表7 蒸馏切割条件参数表真空压力/Pa釜外温度/℃冷浴温度/℃水浴温度/℃回流比3 000200-10.020.015∶5

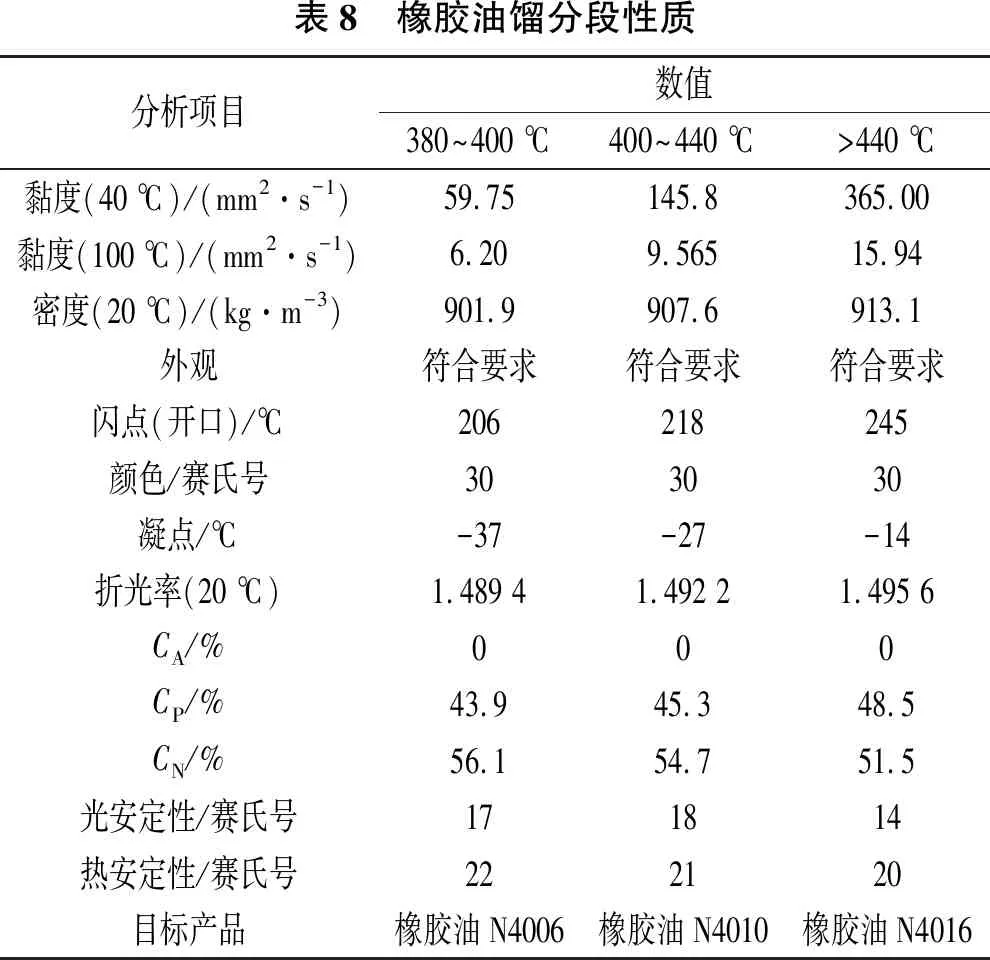

得到的橡胶油馏分性质如表8所列。从表8可以看出,经实沸点切割后的馏分油:380~400 ℃馏分油的100 ℃黏度为6.2 mm2/s,开口闪点206 ℃,凝点-37 ℃,CA值为0,CN值为56.1%,光安定性17赛氏号,热安定性22赛氏号,满足HG/T 5085-2016中橡胶油N4006的标准;400~440 ℃馏分油的100 ℃黏度为9.565 mm2/s,开口闪点218 ℃,凝点-27 ℃,CA值为0,CN值为54.7%,光安定性18赛氏号,热安定性21赛氏号,符合HG/T 5085-2016中橡胶油N4010的标准;>440 ℃馏分油的100 ℃黏度为15.94 mm2/s,开口闪点245 ℃,凝点-14 ℃,CA值为0,CN值为51.5%,光安定性14赛氏号,热安定性20赛氏号,可用作橡胶油N4016。

表8 橡胶油馏分段性质分析项目数值380~400 ℃400~440 ℃>440 ℃黏度(40 ℃)/(mm2·s-1)59.75145.8365.00黏度(100 ℃)/(mm2·s-1)6.209.56515.94密度(20 ℃)/(kg·m-3)901.9907.6913.1外观符合要求符合要求符合要求闪点(开口)/℃206218245颜色/赛氏号303030凝点/℃-37-27-14折光率(20 ℃)1.489 41.492 21.495 6CA/%000CP/%43.945.348.5CN/%56.154.751.5光安定性/赛氏号171814热安定性/赛氏号222120目标产品橡胶油N4006橡胶油N4010橡胶油N4016

3 结论

(1) 在 15 MPa的压力下,加氢处理操作条件:温度382 ℃、空速0.4 h-1、氢油比1 000∶1;异构脱蜡操作条件:温度315 ℃、空速1.0 h-1、氢油比800∶1;补充精制操作条件:温度240 ℃、空速0.6、氢油比800∶1。在此操作条件下,中间基油掺炼环烷基油得到的原料油加氢能够得到性能优良的产品。

(2) 将加氢后的产品经实沸点切割得到的产品为:380~400 ℃馏分段100 ℃黏度为6.208 mm2/s,满足HG/T 5085-2016中橡胶油N4006的标准;400~440 ℃馏分段100 ℃黏度为9.565 mm2/s,符合HG/T 5085-2016中橡胶油N4010的标准;>440 ℃馏分段100 ℃黏度为15.94 mm2/s,可作为HG/T 5085-2016中所要求的橡胶油N4016。中间基油掺炼环烷基油经全加氢工艺可生产出橡胶填充油。