预制拼装模板在高拱坝深孔悬臂结构施工中的应用

2022-08-18贺华雄

贺华雄

(中国水利水电第四工程局有限公司,西宁,810007)

1 工程简况

白鹤滩水电站为Ⅰ等大(1)型工程,枢纽工程由拦河坝、泄洪消能建筑物和引水发电系统等主要建筑物组成,拦河坝为混凝土双曲拱坝,最大坝高289.00m[1],坝下设水垫塘和二道坝。坝身布置7个深孔,上、下游均布置有大型悬臂牛腿结构,上游悬臂牛腿坡比1∶1,下游悬臂牛腿坡比1∶0.75。

2 模板方案对比分析

方案一为钢模板加外支方案,需提前安装模板加固、支撑平台,平台型钢一般与坝内预埋的钢板埋件焊接形成,然后在支撑平台上进行模板安装等工序施工[2]。该方案平台安装、模板安装、模板拆除、平台拆除均在坝外,工序繁多,材料、人力投入成本高,安全风险大。

方案二为钢模板内拉方案,模板加固系统位于坝内,采用蛇形柱或型钢立柱与模板拉杆连接固定。与方案一相比,减少了坝外钢结构的安装、拆除工序,但模板拆除工序仍需在坝外进行,依然存在安全风险,成本高。

方案三为预制模板内拉方案,采用预制模板,坝内采用蛇形柱或型钢立柱与预制模板拉杆连接固定[3]。与方案二相比,减少了坝外模板拆除工序,但坝内拉结材料耗量较大,成本依然较高。

为系统解决上述方案的不足,采用预制混凝土面板+内埋式钢桁架方案,仓内直接安装,降低了施工安全风险,应用金结标准预制胎模、优化配合比等措施,提高了预制混凝土外观质量。

3 预制模板结构

内拉式预制桁架模板主要由3部分组成,分别为预制钢筋混凝土模体、模体内拉桁架、预埋连接件[4]。预制钢筋混凝土面板厚度16cm,可结合反坡牛腿结构及浇筑高度确定预制模板尺寸,长度5000mm~1948mm之间,宽度均为2000mm。

4 模板制作

4.1 预制钢筋混凝土面板胎膜

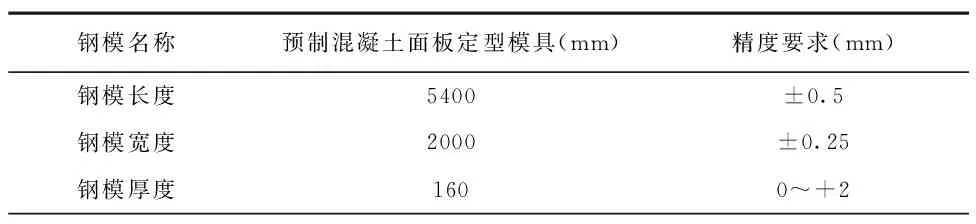

内拉式钢桁架预制模板采用专用定型胎模,胎模规格可分为首层定型模具标准块(5000mm×2000mm×160mm),顶层定型模具标准块分别为(2160mm×2000mm×160mm)、(1948mm×2000mm×160mm)、(2075mm×2000mm×160mm)、(3461mm×2000mm×160mm),共五种规格。在实际施工过程中,针对不同的结构尺寸和要求,设计为可调胎膜,在长度方向,可根据具体的尺寸具体调整;侧板平移式开启;端板一端固定,另一端采用铆钉铰接连接,可以在三个尺寸上活动,由侧板上的定位孔进行定位[5]。为满足现场预制施工需求,加工1套振动平台,2套定型模具,每套模具含有端板2块、底座1块、侧板2块。侧板与底座、端板与底座、侧板与端板之间的接合面均装橡胶密封条,保证不漏浆。胎膜参数及制造精度见表1。

表1 胎膜规格及精度要求

4.2 预制模板施工

首先安装胎膜,再涂刷脱模剂,将预制模板钢筋整体吊装至胎膜内,安装预埋件。混凝土预制模板埋设Ⅰ22b工字钢、∠56×5角钢桁架连接件和□20圆钢吊耳,其中Ⅰ22b需要按照分布筋间距采用开孔钻机在其腹板上面进行开孔,避免二者之间的相互冲突。角钢与工字钢满焊连接。钢筋安装、埋件安装完成后,校核尺寸,浇筑混凝土。混凝土面板龄期达7d后,通过拆除上方定板移动相邻两块固定连接板来拆除胎膜。胎膜拆除时避免混凝土表面损坏,在模板与混凝土有粘接的部位,利用木质楔块等工具施加外力,达到拆模的效果,切勿使用钢筋撬棍等工具拆模,造成模体边角、棱角破坏。拆除的胎膜、支架等及时清理、维修,利用吊车搬运、妥善保管。

4.3 钢桁架内支撑设计及制作

钢桁架由∠75×10角钢焊接形成,加劲板采用16mm厚钢板,单套模板钢结构用量最大模板4.5t,最小模板1.3t,钢桁架内支撑提前整体制作完成后与面板上工字钢拼装焊接。钢桁架内支撑材料在综合加工厂按设计图纸及规范要求制定下料展开图,在钢平台上按照设计尺寸进行放样,控制尺寸偏差、平整度偏差、误差按照±1mm进行控制,在放样模具内进行焊接。焊接前将所有焊缝表面和距离焊缝边缘至少15mm以内的氧化皮、铁锈、油污和其他杂质清理干净。焊接时,对每一层焊接的金属飞溅和焊渣都认真清除。当焊接根部缝隙时焊件边缘固定,以便使间隙保持在允许公差内,主要纵向焊缝上不准有定位焊[6]。

4.4 预制模板安装

4.4.1 安装前的验收

预制模板在混凝土预制模板加工厂进行加工生产,预制区按照预制模板的进度安排分批分类向“终检”提交预制模板的合格证书、质量检查和检测记录及混凝土抗压强度检验报告等质保资料,“终检”对上述资料及预制模板检查验收并及时报请监理工程师验收,合格后,预制模板出厂上坝进行安装。

4.4.2 预制模板安装施工流程

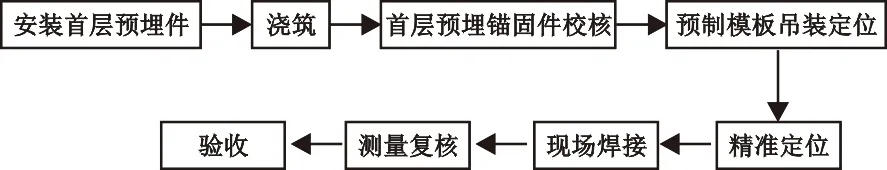

大坝混凝土施工至悬臂牛腿部位时,安装首层预制模板加固预埋件,在浇筑后混凝土强度满足要求,复核埋件尺寸无误后吊装预制模板,浇筑混凝土,具体流程见图1。

图1 预制模板安装流程

4.4.3 预制模板安装方法

在浇筑预制模板安装起始高程混凝土时,严格控制收仓面的结构尺寸,其偏差控制在±5mm以内。预制模板采用8t载重汽车后方加工厂运输至吊装平台,用塔机吊入仓内,在仓内,安装人员将预制模板以每一块为一个单元安装在设计的位置上,与预埋件进行焊接。

预制模板单榀桁架制作过程中作好施工期桁架定型,桁架制作好后与面板上工字钢拼装焊接[7],预埋件按照控制精度埋设在先浇混凝土中,预制件达到吊装强度后,模板整体吊装就位,然后调整模板偏差,焊接首层支座板。仓面混凝土浇筑前内支撑桁架表面需除锈至表面无锈蚀。施工时,禁止混凝土料直接倾倒在模板面上及冲击桁架,施工时倒悬部分采用赶浆法施工,该部位指派专人认真负责施工。由于支座板与预埋板、支座板与桁架节点板连接为现场焊接,该节点受力较大,严格控制现场焊接质量。

5 结语

白鹤滩水电站泄洪深孔上游悬臂牛腿采用预制混凝土面板+内埋式钢桁架方案,在悬臂牛腿传统施工方案的基础上做了优化、改进,仓外提前制作,机械化吊装,融合现代施工需求。在减少施工干扰,降低安全风险,确保施工质量,节省施工成本方面效益显著,应用良好,可推广应用。