MEMS电容薄膜真空计关键技术研究

2022-08-18韩晓东李得天

李 刚,韩晓东,周 超,李得天

(1.兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000;2.厦门大学 航空航天学院,福建 厦门 361000)

0 引言

作为能够精确测量粗低真空的主流真空测量仪器,电容薄膜真空计具有准确度高、线性好、输出重复性和长期稳定性好、能够测量气体和蒸气的全压力,测量结果不受气体成分和种类影响等特点[1-2],可作为低真空测量的参考标准和量值传递标准,在航空航天、高能物理、国防军工等领域得到广泛应用[3-5]。目前,国际上电容薄膜真空计的生产厂家主要为美国MKS公司和INFICON公司,前者采用Inconel合金膜片,该类真空计可以作为真空计量的副标准使用;后者采用陶瓷膜片。我国上海振太仪表有限公司生产的电容薄膜真空计也采用了Inconel合金膜片。为了限制我国先进计量仪器技术的应用,美国将“计量级真空测量仪器”列入了《关于常规武器和两用物品及技术出口控制的瓦森纳协定》和美国商务部工业与安全局制定的出口管制(ECCN)清单,自2012年起,开始对我国实行全面禁运。2015年,欧洲也开始对我国实行出口审查制度。在此背景下,我国计量发展规划(2013-2020年)(国发[2013]10号)阐明了社会公用计量标准发展迟缓和计量保障缺失的现状,提出了“发展新型传感器技术,加强实用型、新型和专用计量测试技术研究[6]”的意见。因此,深入开展新型电容薄膜真空计的关键技术研究,实现产品的国产化,对我国真空测量技术打破国外封锁、服务我国重大科研任务、国防军工、航空航天等具有紧迫的现实意义。

传统电容薄膜真空计质量和体积较大、功耗高,难以满足一些特殊领域的应用需求。随着微机电系统(MEMS)技术的发展,由体硅刻蚀工艺制作的MEMS电容薄膜真空计规避了传统电容薄膜真空计合金膜片和陶瓷膜片带来的复杂的材料、加工工艺和封装等难题,成为研究热点。自1993年MEMS电容薄膜真空计问世以来[7],学者们开展了大量研究,不断提高该类电容薄膜真空计的性能。Esashi[8]开发了多膜结构,将真空计的测量压力范围扩大到10~5×104Pa;Miyashita等[9]研制了静电伺服平衡式电容薄膜真空计,采用差分电路测量法,提高了测量分辨率,使测量范围达到10~105Pa。国内多家高校和科研院所开展了MEMS电容薄膜真空计的研制[10-18]。兰州空间技术物理研究所近年来致力于MEMS型电容薄膜真空计的开发[19-21],攻克了大宽厚比感压薄膜制备、吸气剂薄膜制备、微小腔体真空度获得与维持等关键技术,完成了国产化MEMS电容薄膜真空计的研制。本文将介绍MEMS电容薄膜真空计研制涉及的关键技术,并对未来工作进行展望。

1 真空计物理单元基本结构

MEMS电容薄膜真空计物理单元为玻璃-硅-玻璃“三明治”结构,如图1所示。首先,利用干法在硅片上刻蚀进气腔,然后,用湿法刻蚀参考腔,得到感压薄膜。在一块BF33玻璃上溅射沉积固定电极后将其与硅结构在大气压下进行键合,形成敏感电容。在另一块BF33玻璃上溅射沉积吸气剂薄膜后在高真空环境下将其与硅结构键合,形成真空参考腔,键合过程中同时激活吸气剂薄膜。完成电极导线引出后,即得到一个完整的物理单元。在外部压力作用下,感压薄膜发生变形,敏感电容的电容值随之发生变化,根据电容变化即可测得压力值。

图1 MEMS电容薄膜真空计物理单元结构示意图Fig.1 Physics unit of MEMS capacitance diaphragm gauge

2 感压薄膜制备

在物理单元中,感压薄膜起三个作用:(1)是整个仪器的敏感器件,必须具有良好的平整度和机械性能;(2)是敏感电容的一个电极,要求具有良好的电学性能;(3)是参考腔腔壁,要求能够耐受至少1.013×105Pa(一个大气压)的压力。

采用干法刻蚀加湿法腐蚀,并结合退火工艺,制备出平整大宽厚比的感压薄膜。利用研制的差压式结构对感压薄膜的性能进行了评价;通过倒角工艺,提高了薄膜的大气压耐受能力。

干法刻蚀和湿法腐蚀是半导体中两种基本的刻蚀工艺。前者利用等离子体刻蚀单晶硅,刻蚀速率快,刻蚀表面质量好,适合较小深度(几μm)的刻蚀。后者利用化学试剂与单晶硅的反应按照要求腐蚀出图形,该方法在某些晶向上腐蚀速度快,可控性高、成本低、适用于大深度(几百μm)的刻蚀。采用干法刻蚀两电极之间的进气腔体,用湿法腐蚀(腐蚀液为四甲基氢氧化铵TMAH,腐蚀温度为90℃)出参考腔。硅片两面分别刻蚀后,形成两个正方形槽(分别对应图1的参考腔与进气腔),槽底之间的单晶硅即为感压薄膜,如图2所示。

图2 感压薄膜实物照片Fig.2 Pressure-sensing diaphragm

图2为制作工艺改进前后感压薄膜对比照片。改进前制作的感压薄膜平整度较差,表面有明显的皱褶,机械性能不好,稳定性和灵敏度差。测试分析发现,感压薄膜表面部分区域残留有SiO2,由于SiO2和Si具有不同的热膨胀系数和力学性能,导致薄膜内部应力分布不均匀。为此,延长腐蚀时间,将SiO2清洗干净,然后进行退火处理,消除了内应力分布不均的影响。最终获得了平整大宽厚比感压薄膜。

为了对大宽厚比感压薄膜的性能进行评价,设计制作了差压式结构电容薄膜真空计,进行了电容-压力试验[20]。采用3D打印外壳和改进的导线引出方式制作了差压式结构,用硅橡胶进行密封,如图3所示。该制作方法简单、成品率高、测试方便。测试结果表明,测量下限低于5 Pa,上限高于1 000 Pa;灵敏度优于10 fF/Pa;测试曲线为分段线性。

图3 差压式电容薄膜真空计及测量装置Fig.3 Differential pressure capacitance diaphragm gauge and measuring equipment

在绝压式结构中,参考腔内压力为10-2Pa,即当物理单元完成加工时,感压薄膜即处于并将长期处于(整个存储期间)1.013×105Pa的压力之下,这对感压薄膜的力学性能提出了两个要求:(1)暴露在大气中不会发生破裂;(2)在长期大气压力作用下薄膜不会发生塑性破坏。由于单晶硅是脆性材料,感压薄膜不会发生蠕变等塑性变形,绝压式结构的长期稳定性试验验证了这一点[22]。因此,只要感压薄膜在大气压下不发生破裂,即能够耐受大气压的作用,就可以正常工作。

感压薄膜的边长约为4 mm,厚度仅为数μm,宽厚比为1 000左右。如何使感压薄膜能够承受一个大气压而不发生破裂是研制过程中遇到的关键难题之一。在最初的工艺设计中,感压薄膜有6个直角(图4(a)),直角处应力集中,感压薄膜容易发生破损(图4(b))。为此,引入倒角工艺,消除了应力集中效应,确保感压薄膜在1.013×105Pa下不会破裂,如图4(c)所示。

图4 有无倒角的感压薄膜变形破损情况对比Fig.4 Comparison of pressure-sensing diaphragm without and with chamfer

3 参考腔真空获得与维持

“绝压式”意味着用这种真空计可以直接测量环境压力,无须扣除参考腔内的本底压力,因此参考腔必须维持高真空。为了实现1 Pa的测量下限,参考腔压力至少要维持在1×10-2Pa。绝压式MEMS电容薄膜真空计的制作存在如下难题:(1)参考腔容积非常小,约为1 mm3,如何获得高真空;(2)参考腔真空度要求高,如何解决材料放气、渗透、泄漏等问题。(3)要达到1年的大气压存储寿命,如何使其等效漏率小于10-16Pa·m3/s。这三个难题可以归结为真空获得与真空维持,前者采用真空阳极键合工艺实现,后者利用非蒸散型吸气剂薄膜实现。

3.1 真空阳极键合

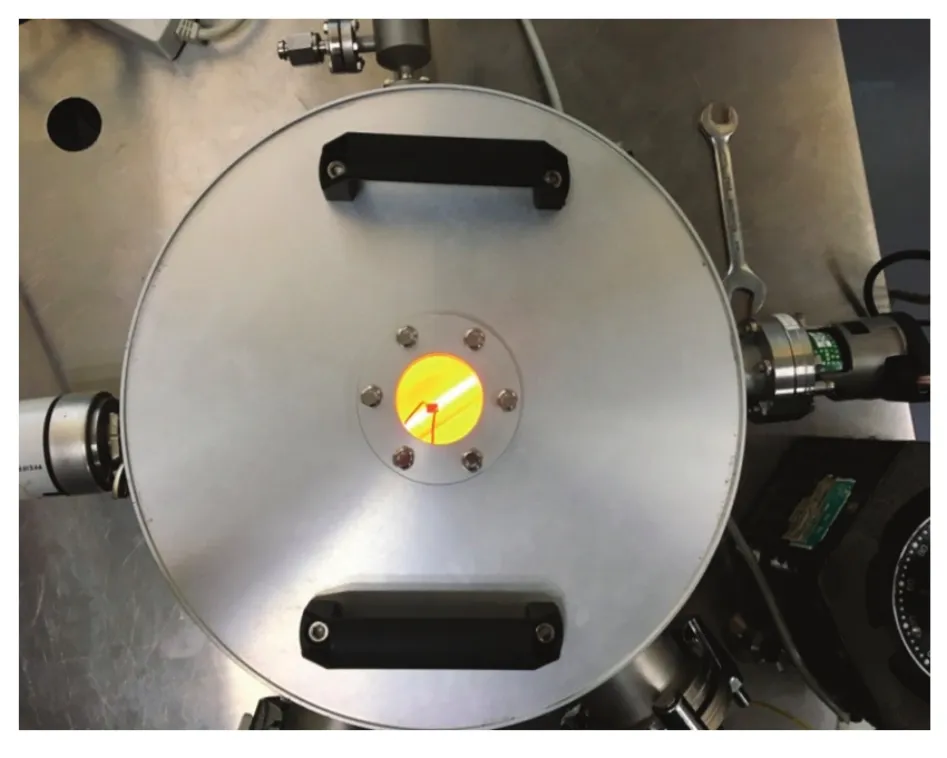

如图1所示,绝压式MEMS电容薄膜真空计的参考腔为用湿法腐蚀硅片形成的深槽,利用BF33玻璃密封。阳极键合是在外加电压和温度下,使玻璃和硅片之间发生离子迁移而紧密黏接的过程。玻璃-硅的键合面具有非常好的密封性和机械性能,是制作绝压式MEMS电容薄膜真空计参考腔的最佳选择。课题组自研了真空阳极键合设备,如图5所示。阳极键合工艺为,将设备真空室压力抽至10-4Pa保持2 h,以消除硅-玻璃之间流导的影响,然后进行阳极键合,使参考腔保持在高真空状态。此时,阳极键合的高温环境会激活非蒸散型吸气剂薄膜,从而避免了重复加热对物理单元结构造成的影响,一步实现参考腔真空获得、封装和吸气剂激活。

图5 真空阳极键合设备Fig.5 Vacuum anode bonding equipment

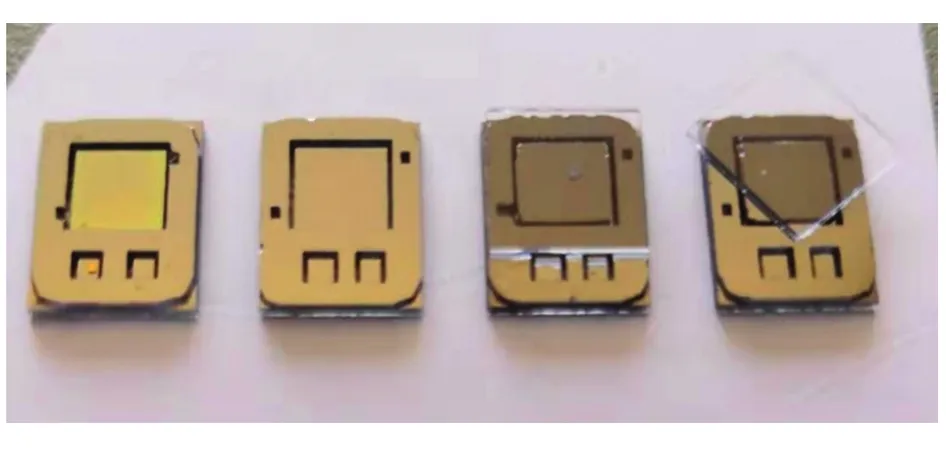

利用真空阳极键合设备进行了多次试验,如图6所示。确定了最佳阳极键合参数为:压力低于10-4Pa;温度范围350~500℃;直流电压范围500~1 000 V。

图6 采用不同键合参数制作的绝压式MEMS电容薄膜真空计物理单元Fig.6 Physics unit of absolute pressure gauges made with different bonding parameters

3.2 非蒸散型吸气剂薄膜制备

在容积仅为1 mm3左右的参考腔中,发生着各种微观固-气相互作用,如材料放气、渗透、泄漏等,使参考腔内的压力不断增大,影响真空计的测量下限和使用寿命。为了解决这一问题,必须将其等效漏率控制在10-16Pa·m3/s以下。常规MEMS器件封装以及传统电容薄膜真空计均在真空腔内放置块体吸气剂。块体吸气剂使用简单,但是体积较大,容易产生微小颗粒污染,不适用于MEMS电容薄膜真空计。可以利用磁控溅射技术在器件的腔壁表面沉积吸气剂薄膜,薄膜的膜厚一般为数μm,体积小、面积大。吸气剂薄膜必须具备如下特点:(1)常温下吸气量大;(2)薄膜均匀,与基底的黏附力强;(3)激活温度低于键合温度。

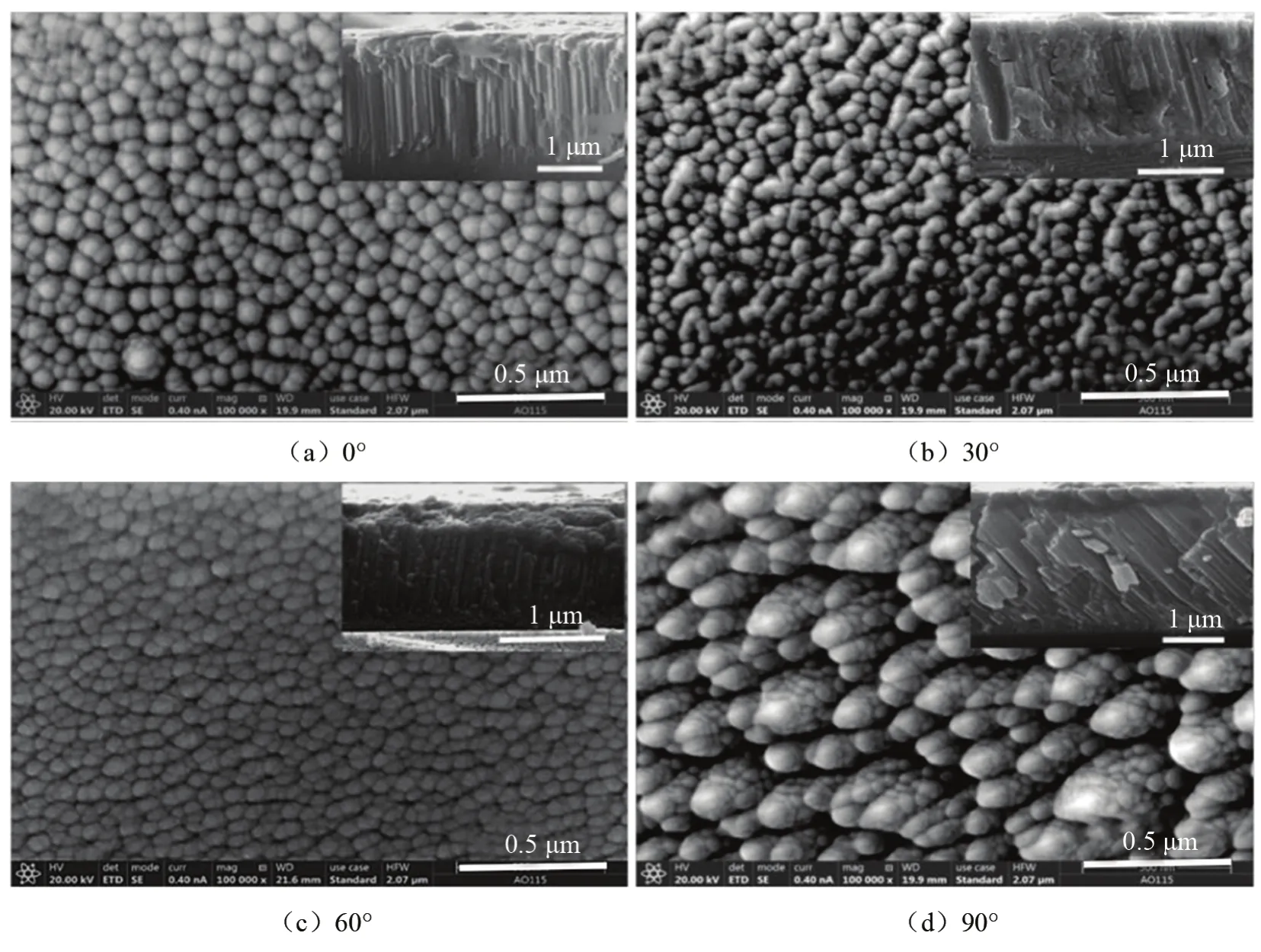

调研表明,Zr-Co-RE(锆-钴-稀土)非蒸散型吸气剂薄膜具有优良的气体吸附性能,多用于真空电子器件密封。课题组[23-24]研究了磁控溅射沉积薄膜的掠射角、溅射气体种类、气压、溅射功率等因素对Zr-Co-RE吸气剂薄膜微观结构和吸附特性的影响,沉积的薄膜表面光滑平整,有大量均匀分布的裂缝结构,截面呈柱状晶,如图7所示。用最佳工艺参数制备的薄膜的激活温度为350℃,低于阳极键合温度。初始吸气速率达到103.9 mL/(cm2·s),满足MEMS电容薄膜真空计参考腔真空维持需求。

图7 用不同掠射角沉积的吸气剂薄膜的表面和截面SEM照片Fig.7 Surface and cross-sectional SEM morphologies of the Zr-Co-RE films with different grazing angles

4 结论与展望

采用“先差压,后绝压”的研制思路,通过攻克“平整大宽厚比感压薄膜制备”“非蒸散型吸气剂薄膜制备”“传感器封装”等关键技术难题,完成了MEMS电容薄膜真空计的研制,为后续各种绝压式结构电容薄膜真空计的设计和制作奠定了技术基础。

后续将开展无线信号传输设计、型谱式开发等产业化工作。此外,通过工程化设计,研制的MEMS电容薄膜真空计可以作为科学载荷应用于空间探测。为了更好地满足上述需求,必须延伸其测量范围。根据工作原理,可以较容易地将测量上限延伸至1.013×105Pa。但是,要实现测量下限的延伸则须对本文涉及的关键技术进行更加深入的研究。

理论上,将MEMS电容薄膜真空计测量下限延伸至10-2Pa是可行的,此时,气体分子处于黏滞流状态,气体对感压薄膜的作用非常稳定,统计涨落可以忽略,但是工程上必须解决以下难题:(1)将参考腔内压力维持在至少10-4Pa量级,以消除本底压力的影响。(2)厘清温度的影响。作为小型化真空计,MEMS电容薄膜真空计不配备恒温装置,一般采用温度补偿的方式来消除温度的影响,因此必须掌握MEMS电容薄膜真空计的温度特性。(3)提升感压薄膜的力学和电学性能。作为敏感器件,感压薄膜必须具有良好的压力-挠度特性,能够精确分辨出10-2Pa压力变化引起的电容变化。电极间的静电力不可忽视,由其导致的薄膜变形和由压力变化引起的薄膜变形会发生耦合,将给10-2Pa压力变化测量带来严峻挑战。上述问题的解决,将有助于MEMS电容薄膜真空计实现10-2Pa量级的高稳定、高精度、高可靠测量。