真空全压力测量新技术

2022-08-18李得天张虎忠葛金国习振华成永军

李得天,张虎忠,葛金国,杨 喆,习振华,范 栋,李 刚,成永军

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

上世纪初,随着在电子管领域的应用,真空技术快速推动现代工业发展[1]。在现代工业体系中,真空获得、真空测量已经成为航空航天、核工业、表面工程、高能物理、能源、材料、医药等领域不可或缺的基础能力[2]。

“真空”,从狭义相对论和量子力学的角度,被认为是以量子场形式存在的物质的一种特殊运动状态,即最低能量的量子态,可不断地发生粒子-反粒子对的产生和湮没,故真空是一种特殊的物理介质,具有复杂的结构和特性[3-4]。从宏观角度分析,真空最早的发现和应用均基于气体压力差效应,例如著名的马德堡半球实验、我国古代的风箱。绝大多数非本专业研究人员认为“真空”是没有任何物质的密闭空间环境,在各个领域,真空状态都以气体的压力和温度来表征,这些宏观量来自经典热力学,是一个历史溯源问题。因此,从真空状态最初的“虚无”,逐渐发展到科学测量值“压力”,“帕斯卡”(Pa,N/m2)成为真空量值的评价标准。

从统计物理角度,真空是指给定空间内低于环境大气压的一种稀薄气体状态,与压力或者气体分子数密度相关[5],目前,最基本的表征量值仍然是中性气体全压力。本文主要梳理真空中性气体全压力测量技术的发展历程,同时针对工业应用对真空全压力测量需求的提升,系统阐述近年来真空测量技术在高精度、微型化和智能化等方面的最新进展与发展趋势。

1 真空测量原理的发展

1644年,托里拆利采用水银柱测量压力是人类认识“真空”之后的首次科学定量测量。经过400多年发展,真空的研究对象包括了气体分子、离子、能量、物理场等,研究内涵不断扩展。2017年,国际计量局(Bureau International des Poids et Mesures,BIPM)提出了计量标准的量子化改革[6],指明了真空测量技术的全新发展方向。

本文讨论的真空测量是对于真空中性气体分子的测量。真空测量的理论依据来源于气体分子运动论。气体的压力定义如式(1),宏观上表现为气体在平衡状态下施加在密闭容器壁面单位面积上的力的法向分量,最终由气体分子热运动统计获得。

式中:n为单位体积中的气体分子数;m为分子质量;假设真空中的气体分子服从麦克斯韦速度分布为速度方均值;kB为玻耳兹曼常数;T为热力学温度。进一步推导得出:

如式(2)所示,真空全压力与密闭空间内气体分子数密度直接相关,这成为真空测量的基础。在实际应用中,基于宏观压力差效应,国际单位制约定真空量值的单位为帕斯卡(Pa),其定义为:

可见,利用气体分子的微观和宏观效应可直接或者间接定量表征中性气体压力,气体分子的动量、热传导、离子态、量子效应等特性都成为真空测量技术的物理基础。

真空全压力测量原理的发展历程如表1所列。当压力较高时,满足统计学运动规律的大量气体分子会对一定面积的测量介质表面产生宏观力作用,进而直接或间接通过非电量(位移量、弹性形变量)、电量(与非电量对应的电阻、电容等变化量)等测量计算获得压力。

表1 真空全压力测量原理发展历程Tab.1 Development history of the principle for the vacuum total pressure measurement

表中:p为压力;F为表面上所受的宏观力;A为受力面积;Q为分子热传导损失的热量;λg为分子导热系数;α1为气体在金属丝表面的适应系数;r1为金属丝径;T1为金属丝中心温度;T2为管壁温度;ω̇为转子的角加速度;ω为转子角速度;νˉ为分子平均运动速度;ρ为转子密度;r0为转子半径;σ为分子的切向动量传递系数;Ic为收集极离子流;Ie为阴极发射的电子电流;S为线性电离真空计灵敏度;K为非线性电离真空计规管常数;a为压力指数(通常在1~2之间,与规管结构有关);nz为气体折射率;α为极化率;χ为磁化率;Γ为冷原子损失率;为碰撞损失截面σloss与残余气体分子速度υ相乘后的热平均值。

对于更加稀薄的气体分子状态,很难准确测量其宏观力学效应,而通过直接或者间接技术手段测量气体分子数密度会更加准确。因此,基于气体分子微观物理作用的真空测量技术迅速发展。气体分子与被加热的金属丝相互作用会发生热传导损失,热金属丝的宏观温度变化直接与气体压力(气体密度)相关,典型测量仪器为皮拉尼真空计;气体分子与运动物体表面碰撞时,运动物体被减速,通过测量悬浮在真空中的球形转子的角速度衰减速率可以测量压力,典型仪器为磁悬浮转子真空计;在超高真空环境下,气体分子更加稀疏,可借助电子束、交叉电磁场或者其他激励源,使气体分子电离产生正离子,间接反演压力,这类真空计为电离真空计。

近年来,量子效应成为更高精度更稳定真空测量的重要理论基础。当一束激光穿过气体介质时,受气体分子密度影响,波长随气体折射率变化,通过法布里—珀罗腔(Fabry-Pero(tF-P))测量激光的谐振频率,进而得到相应的折射率,可精确反演气体压力。另外,对于超高/极高真空,测量冷原子在真空中残余气体碰撞作用下的损失率也可精确反演压力[7-8]。

2 高精度高稳定真空测量技术

高精度高稳定真空计具有长期稳定性好、可靠性高、精度高等特点,通常作为真空标准器具,是原位测量与比对校准的关键仪器,在工业生产和计量领域具有重要的应用价值。

2.1 传统高精度高稳定真空计

传统高精度高稳定真空测量仪器包括活塞压力计[9]、水银压力计[10]、电容薄膜真空计[11]和磁悬浮转子真空计[12]等。其中,活塞压力计和水银压力计通常作为真空基准,电容薄膜真空计和磁悬浮转子真空计除作为二等传递标准外,在工业现场亦广泛使用。

电容薄膜真空计结构如图1所示,利用参考腔和测量腔之间的压力差使感压膜片变形,引起两个电极片之间的电容变化,计算该变化量即得到压力值。自1949年以来,此类型真空计已经历了多次原理及结构优化[13],具有测量精度高、对气体种类不敏感、长期稳定性好等优点,测量范围覆盖10-3Pa到105Pa量级,已被作为真空量值传递标准[11],在半导体、核工业、加速器等领域成为重要的真空测量仪器。对于电容薄膜真空计,假设感压膜片受力面积为1 cm2,若其表面施加的最小可测力达到0.1 μN(精确测量更小的力十分困难),则该真空计可测压力下限可达到1×10-3Pa。

图1 电容薄膜真空计结构图Fig.1 Structure of capacitance diaphragm gauge

在更低压力的真空环境中,气体分子与固体材料之间的动量传输会产生气体摩擦效应,研究人员早期尝试采用悬浮在薄玻璃扭转纤维上的圆盘测量气体摩擦力[14]。1937年,Holmes[15]提出了无摩擦磁悬浮技术。直到上世纪60年代,Beams等[16]才首次报道了完整的磁悬浮转子真空计,该真空计经持续改进,于上世纪80年代定型并实现商用,其结构如图2所示。该真空计的测量范围涵盖10-4~10-1Pa,具有长期稳定性好、精度高、重复性好等优点,测量上限与电容薄膜真空计测量下限衔接,测量下限与电离真空计高真空范围重合,目前已成为高真空量值传递的主要标准仪器[17]。

图2 磁悬浮转子真空计结构Fig.2 The structure of the spinning rotor gauge

2.2 计量级电离真空计

目前,在压力低于10-5Pa量级的超高真空范围内,还没有实际可行的高精度高稳定测量技术,传统电离真空计仍然存在测量精度较低、长期稳定性较差、热辐射、气体脱附、非线性等问题。国内外学者从电极材料、电极结构、电场分布、电子/离子运动等各方面开展过大量研究[18],其中,对新型阴极的实验研究较多。Wilfert等[19]综述了场发射阴极在各类电离真空计中的应用情况,兰州空间技术物理研究所也开展了碳纳米管(CNT)阴极在真空测量仪器中的应用研究[20]。

2021年,德国联邦物理技术研究院(PTB)的Jenninger等[21]提出了研制高精度电离真空计的新思路:(1)电子在电离区域轨迹固定且只经过电离区域一次;(2)发射电子经过电离区域后由末端法拉第杯收集,不产生二次电子,即电子传输效率为100%;(3)电离区域的所有离子均被收集,即离子收集效率为100%。PTB初步完成了该电离真空计样机设计,并由欧洲两家真空公司生产,两种真空计的型号分别为X和Y,结构如图3所示,性能测量结果如图4和图5所示[22]。

图3 由两家欧洲公司生产的高精度电离真空计Fig.3 Prototype of ionization vacuum gauge made by two European companies

图4 两家公司生产的不同电离真空计的灵敏度分布Fig.4 Sensitivity distribution of different ionization gauge

图5 X10电离真空计全量程灵敏度测量结果Fig.5 Sensitivity of the ionization gauge X10 in the total measurement range

图4是X型和Y型电离真空计原理样机的灵敏度分布,灵敏度偏差<±2.5%。图5为X10真空计的全量程灵敏度测量结果,该真空计在10-6~10-2Pa测量范围表现出良好线性,灵敏度波动仅为±0.5%。

从图可以看出,该型电离真空计在灵敏度稳定性等方面表现出优异的性能,已初步具备作为超高真空参考标准仪器的条件。此外,对于影响该电离真空计测量性能的相关因素的研究仍在持续,近期,Bundaleski等[23]进一步研究了电极材料、二次电子、微弱离子流测量等因素的影响,并提出了改进措施[24-25]。

2.3 基于气体折射率的真空测量技术

在一些真空系统中,受气体分子定向流动和不等温等因素影响,热力学平衡被破坏,因此,宏观压力的定义不再适合用来表征真空状态,而采用气体分子数密度更为适用[26]。利用F-P谐振腔可以精确测量气体的折射率,由此获得气体分子数密度。

美国国家标准与技术研究院(NIST)首先采用单F-P谐振腔,对干燥气体的绝对折射率进行了测量,其中He的测量扩展不确定度为3×10-9(k=2),N2和Ar的为9×10-9(k=2),测量不确定度的主要来源为腔体长度变化[27]。之后,研究者将单F-P结构改为双F-P谐振腔结构,如图6所示。测量时,向检测腔充入气体以改变腔内气体折射率,并保持参考腔为高真空,锁定该腔中谐振激光的频率为参考频率。这种设计的优点是可共模抵消频率漂移、提高腔体尺寸稳定性,有限元仿真表明腔长变化量为3.3×10-12m[28]。此后,利用固定长度和可变长度的F-P腔测量气体的折射率,仪器的灵敏度为1×10-3Pa/kHz,分辨率为1×10-4Pa,在p=105Pa时,测量扩展不确定度为1.2 Pa[29]。与此同时,瑞典于默奥大学(Umeå)建立了一种基于气体调制法的折射率测量装置(GAMOR),通过平衡检测腔和参考腔中的气体压力进行气体调制来减小频率漂移,使压力测量精度达到10-6量级[30]。日本国家先进工业与技术研究所(AIST)建立了具有宽的连续测量范围的光学压力测量系统。他们利用宽调谐范围外腔式二极管激光器完成了9.1×103~1.09×105Pa内气体压力的连续测量,测量系统的重复性为0.1 Pa,非线性误差的标准方差为0.5 Pa[31]。

图6 双F-P谐振腔测量系统腔体结构图Fig.6 Cavity structure diagram of double F-P resonator measurement system

兰州空间技术物理研究所研建了一种基于双F-P谐振腔的真空测量装置,如图7所示,腔体采用双层控温,控温精度可达1 mK。对氦气折射率进行了测量,在102~105Pa的测量范围内,测量不确定度为9.59×10-8,作者还对腔体渗氦导致的腔长变化进行了修正,得到了折射率修正系数与腔内气压的理论关系[32]。

图7 基于双F-P谐振腔的真空测量装置结构图Fig.7 The structure diagram of vacuum measurement device based on double F-P resonant cavity

2.4 基于冷原子的真空测量技术

冷原子俘获技术研究初期,通常采用纯光学偶极阱和纯磁阱俘获原子,阱深很浅,俘获的冷原子数量很少,直接影响了冷原子损失率Γ的测量。随后发展的磁光阱(Magneto-optical Trap,MOT)能够俘获更多的冷原子,但是,对于压力反演而言,MOT内部复杂的非理想损失机制,特别是量子衍射效应,使得测量结果存在较大不确定度,即冷原子虽受到残余气体的撞击,但由于散射角太小而不能被击出势阱,因而无法精确定量描述压力与碰撞损失之间的关系。因此,冷原子真空测量中通常采用磁光阱俘获冷原子,然后将俘获的冷原子转移至光学偶极阱和磁阱中进行观测,解决了浅势阱俘获原子困难的问题,同时降低了MOT带来的不确定度影响。

加拿大英属哥伦比亚大学(UBC)Fagnan等[33]率先利用二维磁光阱(2D-MOT)、三维磁光阱(3DMOT)、四级磁阱组成的原子俘获与观测装置测量了Rb原子的冷原子损失速率与Ar气体分子密度之间的关系。俄罗斯科学院(RAS)利用光学偶极阱冷原子俘获方法对N2、Ar、He和H2四种气体进行了压力测量实验研究[34-35],并与热阴极电离真空计测量结果进行了比较,在10-8~10-6Pa压力范围内,冷原子方法的测量结果与电离真空计测量结果线性一致。

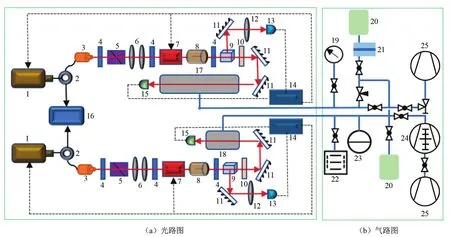

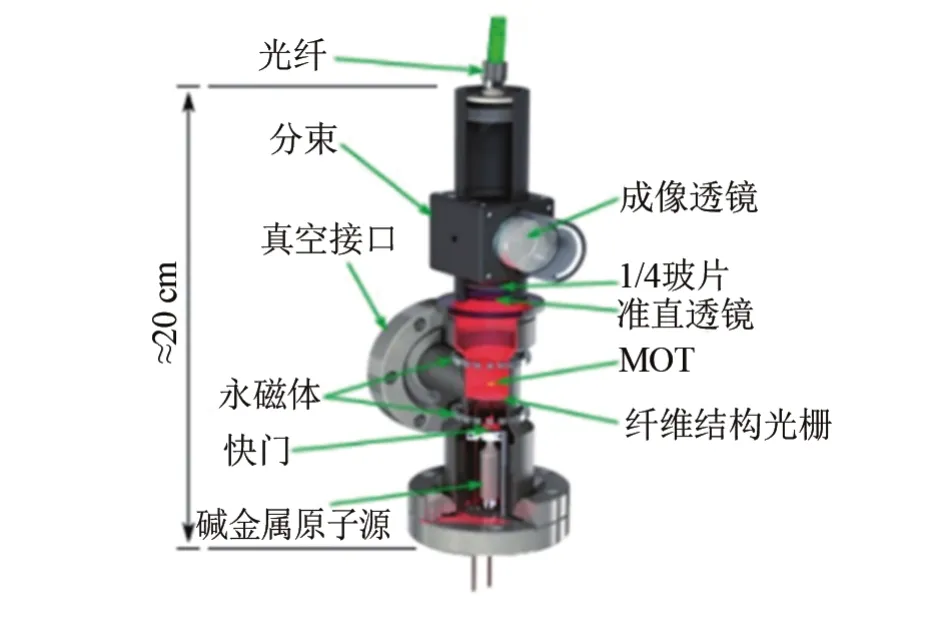

NIST[7]采用磁光阱(2D-MOT、3D-MOT)和磁阱进行冷原子俘获和损失率Γ的测量,研建了首台冷原子真空标准装置(CVAS),装置的测量范围覆盖1×10-10~1×10-6Pa,结构如图8所示。在 CVAS基础上,NIST[36]开发的基于磁光阱芯片的小型冷原子真空计(p-CVAS)的结构如图9所示。

图8 NIST研制的冷原子真空标准装置Fig.8 Standard vacuum apparatus based on cold atoms by NIST

图9 NIST研制的小型冷原子真空计Fig.9 Miniature cold atom vacuum gauge by NIST

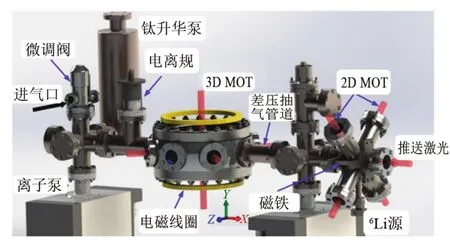

兰州空间技术物理研究所[37]以6Li冷原子作为激光冷却和囚禁对象,研制了两级磁光阱冷原子真空测量装置,如图10所示。通过拟合冷原子数的衰减曲线精确提取了碰撞损失率,采用第一性原理计算了6Li-H2的碰撞损失率系数,在 1×10-8~5×10-6Pa范围内的反演压力值与电离真空计测量值具有较好的一致性。

图10 两级磁光阱冷原子真空测量装置Fig.10 Cold atom vacuum measurement device

3 微型化真空测量技术

微机电系统(MEMS)的发展为仪器研究带来了新思路。MEMS技术能够使测量仪器的传感器和控制电路等结构微型化,突破了真空测量仪器的外形及质量限制,成为真空测量仪器的研究热点。本世纪初,MEMS技术成功应用于电容薄膜真空计、皮拉尼真空计的微型化,其特点都是将传感器和电路集成在同一芯片上[38-40]。目前,MEMS技术已经扩展到了电容式、电阻式、谐振式、电离式以及磁悬浮转子等真空计的制作,以适用于不同的应用场合。

3.1 MEMS电容薄膜真空计

MEMS电容薄膜真空计通常采用光刻、键合及硅刻蚀等工艺制作,尺寸一般在mm量级,成本低廉,可批量化生产。感压薄膜作为核心部件,主要采用单晶硅、碳化硅、聚合物薄膜等新型敏感材料[41]。首台MEMS电容薄膜真空计于1993年问世[42],此后,研究人员又进行了大量的工作以提高该类仪器的性能,多膜结构[43]、静电伺服机构[44]和分段测量技术的提出,平衡了测量范围与灵敏度之间的关系,而其他结构的应用进一步改善了全量程输出线性度差的问题[45]。

近年来,结合互补金属氧化物半导体(CMOS)技术,Chui等[46]研制了基于弹性挤压膜阻尼效应的电容式压力传感器,该传感器制造过程简单,不需要密封膜,通过调整电容板间隙可改善灵敏度。Liao等[47]研制的CMOS-MEMS电容式压力传感器如图11所示。作者将测量电路与传感器集成在同一芯片上,通过低功耗RC振荡器降低噪声和功耗,在5×104~3×105Pa范围内,这种传感器的压力灵敏度为7.2×10-4fF/Pa,读出振荡器的频率灵敏度为3.2×10-7Pa-1。

图11 CMOS-MEMS电容式压力传感器SEM照片Fig.11 SEM micrograph of CMOS-MEMS capacitive pressure sensor

国内多家单位相继对MEMS电容薄膜真空计进行了研究,将其压力测量范围扩展到kPa量级[48-49]。兰州空间技术物理研究所和厦门大学共同开展差压式MEMS电容薄膜真空计研究[50-51],完成了高灵敏度大宽厚比感压薄膜的制备、整机测试及优化,该真空计在1~105Pa测量范围内性能良好,由于感压薄膜及其结构的影响,灵敏度随压力的增大呈现先增大后减小的趋势,最大和最小灵敏度分别为22.16 fF/Pa和2.39 fF/Pa。为了提高精度,持续解决了吸气剂薄膜制备、微小腔体高真空获得与维持等关键技术,研制的绝压式MEMS电容薄膜真空计的测量下限为 0.1 Pa,在0.1~8.4×104Pa范围内的最大和最小灵敏度分别为10.96 fF/Pa和0.16 fF/Pa[52-55]。图12为不同条件下制备的MEMS电容传感器。

图12 不同条件下制备的MEMS电容传感器Fig.12 MEMS capacitive sensors prepared under different conditions

3.2 MEMS热传导真空计

热传导式真空计的典型代表是皮拉尼真空计,由于低气压下发热电阻丝的散热速率与周围环境的压力相关,可利用电阻丝的阻值反馈周围气压大小。与传统结构相比,MEMS皮拉尼真空计的热传递发生在极薄的加热膜和周围环境之间。2003年,Stark等[56]基于低气压下的气体热传导理论,研制了一种两端固定的MEMS真空计,加热板由SiO2/Si3N4/SiO2复合膜层构成,发热电阻由金属铂(Pt)制成,测量范围为0.1~1×105Pa。此后,许多学者对其进行改进以提高性能,例如,Mitchell等[57]采用了栅型支撑结构,Topalli等[58]设计出两端同时加热的微热缝隙结构,周吉龙等[59]和Wei等[60]分别使用掺杂了硼元素的硅及碳纳米纤维作为发热电阻。

目前,对MEMS皮拉尼真空计的研究集中在加热膜材料和CMOS技术的应用上。Xu等[61]利用CMOSMEMS技术研制的微型皮拉尼真空计的测量范围为6.67×10-2~1.01×105Pa,配置恒温接口电路后灵敏度为3.1×10-3V/Pa,功率小于21.3 mW。Lecler等[62]利用SiO2/SiN膜作为加热板设计了MEMS皮拉尼真空计,该真空计的测量范围为10-2~105Pa,功耗极低。Romijn等[63]首次采用石墨烯制成的MEMS皮拉尼真空计的功耗仅为0.9 mW,同时实现了晶圆级封装。周琼等[64]设计了一种兼容CMOS工艺的复合式MEMS皮拉尼真空计,如图13所示。该真空计中,不同测量范围的传感器被串联在同一芯片上,扩展了量程,测量范围达到 2.5×10-3~1.15×106Pa,另外,若将器件电压输出随对数气压变化曲线的斜率定义为灵敏度,平均灵敏度为132 mV/dec(dec为以10为底关于气压的对数坐标)。

图13 MEMS皮拉尼真空计剖面结构示意图Fig.13 Schematic diagram of cross-sectional structure of MEMS Pirani Vacuum Gauge

3.3 MEMS谐振式真空计

MEMS谐振式真空计利用谐振元件将被测压力转换成电压频率、幅值或者品质因数信号等,有望将测量下限延伸到高真空范围。此类真空计体积小、质量轻、结构紧凑、分辨率高、精度高,但传感器加工尺寸的偏差会导致谐振频率的离散性大,同时还存在测控电路复杂等问题[65-66]。最早的谐振式真空计使用金属材料作传感单元,随着基于MEMS技术的硅微机械谐振真空计的迅速发展,金属压力传感器被逐步取代。上世纪末,美国Honeywell公司和英国Druck公司先后报道了基于静电激励/压阻检测的硅微机械谐振式真空计。前者的敏感单元为多晶硅双端固支梁,后者利用硅硅键合、减薄与深反应离子刻蚀工艺制成,两种产品均已量产[67]。

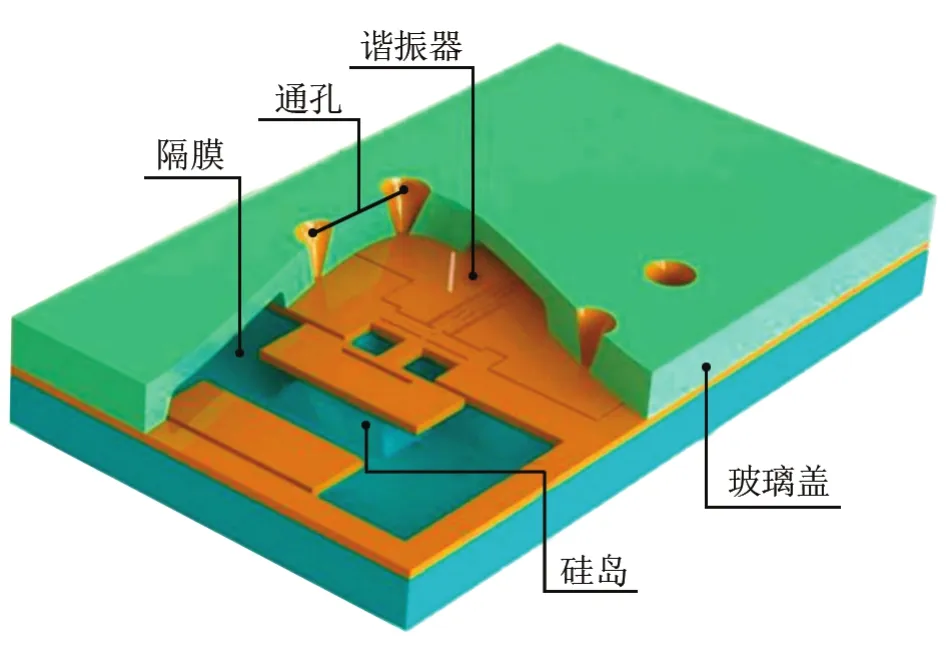

近年来,MEMS谐振式真空计持续改进。Du等[68]研制了一种如图14所示的微型无电极横向驱动谐振式真空计,研究分析了隔膜与谐振器的耦合机制,并针对这种新型耦合结构,基于三角几何理论建立了谐振器的频率方程,该真空计在3×104~1.9×105Pa范围内最大测量偏差为0.031%。

图14 MEMS无电极横向驱动谐振真空计示意图Fig.14 Schematic of MEMS electroless laterally driven resonant gauge

图15为Li等[69-70]设计的一种微型谐振式差压真空计,两个谐振器置于两侧,以便与压敏膜片耦合,输出压力值。此真空计的平均灵敏度为-4.466 4×10-3Hz/Pa,线性相关系数为 0.999 2。该课题组还提出了温度补偿技术,以消除温度的影响。

图15 MEMS谐振式差压真空计及在压力差下变形的压敏膜片Fig.15 MEMS resonant differential pressure vacuum gauge and pressure sensitive diaphragms deforming under pressure difference

国防科技大学Wang等[71-72]报道的一种采用硅基材料制作的MEMS谐振式真空计如图16所示。真空计的敏感单元为两个矩形质量块,可以选择电压频率输出或者品质因数输出。当选择频率输出时,测量范围为1~4×103Pa;选择品质因数输出时,测量范围为1×10-4~1 Pa。

图16 用硅基材料制作的MEMS谐振式压力传感器Fig.16 Silicon-based MEMS resonant pressure sensor

3.4 微型转子真空计

MEMS转子真空计的测量精度通常比传统真空测量仪器差,为此,国内外学者以磁悬浮转子真空计(Spinning Rotor Gauge,SRG)为基础,探索研究了高精度微型转子真空计。Völklein等[39]介绍了一种采用静电驱动代替电磁驱动,微盘代替传统SRG的球形转子(直径4~5 mm)微型转子真空计,利用SU-8厚抗蚀剂光刻技术制造的微盘[73]厚度为50 μm、直径为500 μm。通过沉积金薄膜和光刻图案构造上电极,在薄玻璃基板上制造了顶部悬置/驱动电极,通过阳极键合密封硅外壳。图17为传统和微型转子真空计的示意图,图18为两种真空计的衰减率随压力的变化,可以看出,相对于传统SRG,微型SRG的测量上限和下限均扩展了两个数量级,其中,测量下限从10-3Pa量级延伸到了10-5Pa量级,测量上限从102Pa量级扩展到了104Pa量级。

图17 传统和微型SRG示意图Fig.17 Schematic of conventional and micro SRG

图18 衰减率随压力的变化Fig.18 The deceleration versus pressure.

3.5 MEMS电离真空计

MEMS电离真空计是超高真空测量技术微型化发展的主要方向之一。MKS公司研制了355-358系列微型电离真空计[74],通过双灯丝结构延长真空计的使用寿命。该系列微型电离真空计的压力测量范围为10-8~7 Pa,IGM401 HornetTM 热阴极微型B-A型真空计的范围为1.3×10-7~6.7 Pa。该公司提供的CCM501 HornetTM冷阴极微型电离真空计的测量范围为1.3×10-7~1.3 Pa[75]。此外,用场发射阴极代替热阴极也是实现电离真空计微型化的重要思路[76-78],但是由于微型发射阵列对离子轰击的耐受性差,目前这类真空计不能在高于10-3Pa的压力下工作。

早期研究结果表明,电离真空计的微型化通常会带来灵敏度下降、精度降低等问题。随着MEMS工艺水平的提升,国内外学者开始探索研究MEMS电离真空计,期望延伸MEMS真空计的测量下限至超高真空范围。2016年,Grzebyk等[79]研制的一种MEMS冷阴极电离真空计由硅和玻璃基板通过微加工技术制成,整体尺寸为20 mm×12 mm×10 mm,测量范围涵盖10-4~20 Pa。该真空计还可根据放电气体的光谱信息分析10-1~103Pa范围内残余气体的成分,如图19所示。

图19 充入不同气体时电离真空计内部气体辉光放电照片Fig.19 Photos of the glow discharge inside the ionization gauge obtained respectively in the presence of nitrogen,helium and neon

Sadegh等[80]研制了一种尺寸仅为2.4 mm×0.8 mm×1.4 mm的MEMS电离真空计,如图20所示,包括硅盖板、硅基板以及刻蚀在硅基板上的阴极、阳极和收集极。根据仿真结果,其测量下限为10-7Pa,灵敏度系数为0.6。

图20 MEMS电离真空计的结构组成Fig.20 The structure of the MEMS ionization gauge

Deng等[81]用3D打印的微型磁控管真空计是一种典型的冷阴极电离真空计,内部体积仅为0.3 cm3,工作压力范围为1.33×10-6~0.133 Pa。

Yang等[82]设计了一种利用SiOₓ涂层作为电子收集极的MEMS电离真空计,整体尺寸为13 mm×9 mm×2.7 mm,压力测量范围为1.3×10-2~133 Pa,灵敏度为 8.3 ×10-4Pa-1。

4 智能化真空测量技术

测量仪器的智能化需求是伴随着微型化与集成化应用而出现的。近年来,纳米技术、人工智能、控制技术、测量技术等的快速融合,使传统测量仪器的概念发生了变化。目前已有多个领域率先开展了小型智能化传感器的研制应用,例如,小型智能化加速度计用于车辆速度监测和地震波监测[83-84];Wang等[85]设计了一种将MEMS温度、MEMS湿度、MEMS压力和MEMS风速传感器一体化的智能集成系统,用于天气监测。智能传感器已成为未来仪器发展的一个重要方向。

许多学者对智能传感器的研究进展进行了总结分析[86-87],结论是:智能化仪器具有多参数测量、精度高、分辨率高、稳定性好等特点,使用MEMS、CMOS和光谱技术可实现多参数模块集成,基于数据融合、神经网络等算法可实现高精度、高分辨率、高稳定性测量。根据目前的技术现状,真空测量仪器的智能化发展可以概括为三个方面:

(1)智能化与微型化相结合,实现包括真空、温度和湿度等多参数的集成测量,并对真空测量实现多参数实时修正;

(2)利用智能算法可以进行多参数自修正,实现精确测量;

(3)测量数据自动存储,并可远距离传输。

4.1 多参数集成化真空测量

多参数测量不仅可以有效减小传感器体积,更重要的是,通过多参数的测量,可以实现部分参数对特定参数的修正。现阶段,已有多款MEMS传感器实现了包含压力在内的多参数测量,Miloš等[88]研发了一种集成了温度测量与压力测量的智能传感器,如图21所示。集成的压阻式和热阻式结构可以随着压力和温度的变化记录电阻值,从而利用一个传感器实现温度和压力双参数测量。

图21 集成温度测量的压力传感器的结构图和实物图Fig.21 Pressure sensor with integrated temperature measurement

Randjelovića等[89]研发了一种温度补偿压力测量的多参数测量传感器,结构如图22所示。这种智能传感器集成了Si压阻式敏感模块与热敏电阻模块,采用自适应软件模块,使用数字信号处理和温度补偿对输入信号进行线性优化,功耗仅为50 mW,响应速度达到4 ms(对应105Pa),在10~103Pa范围内的测量误差为10-3,在10-3~1 Pa范围内,误差为6×10-3。

图22 具有智能温度补偿的多参数测量传感器Fig.22 Vacuum measurement sensor with intelligent temperature compensation

4.2 引入人工智能算法自修正精确真空测量

引入算法可有效实现对仪器测量的自修正。目前控制算法和人工智能算法均已在压力传感器中应用,用于修正温度等参数对压力测量的影响。

李强等[90]使用最小二乘法对压力测量传感器进行了温度补偿,充分发挥单片机控制、运算以及数据处理等功能,大幅提高了压力传感器的测量精度及稳定性。

曹建荣等[91]利用函数链人工神经网络对电容式压力传感器非线性和温度变化影响进行修正、补偿,实现了精确测量。修正后的全量程测量误差结果如图23所示,当被测压力pN变化为0~0.6(原作者未标注压力量纲单位),温度分别为-20℃、-60℃、-100℃时,最大满量程误差在±3%之内。

图23 不同温度下电容压力传感器全量程测量误差Fig.23 Full-scale measurement error of capacitive pressure sensor at different temperatures

吴其宇[92]对国内现阶段的压力传感器抗干扰补偿技术进行了总结,并研制了抗干扰MEMS压力传感器,如图24所示。采用积分PID算法控制加热芯片工作状态,维持传感器温度稳定,有效降低了温度漂移带来的测量误差;采用AD5420可调电流源,通过改变电流大小模拟气压变化情况,能够在传感器发生时漂后重新标定输出特性曲线,减小传感器时漂后的测量误差。通过实验测试,热零点温漂由恒温补偿前-0.011 5%~0.065 2%FS/℃降至恒温后的-0.001 61%~0.007 88%FS/℃,热灵敏度漂移由-0.118%~-0.073%FS/℃降至-0.001 93%~0.01528%FS/℃,恒流源时漂自校正系统可使传感器全范围压力测量误差由4.311 kPa减至3.851 kPa。

图24 MEMS抗干扰压力传感器实物图Fig.24 MEMS anti-interference pressure sensor

Patra等[93]提出的一种基于人工神经网络(ANN)的智能传感器技术,可以对电容式压力传感器进行线性化修正和温度变化影响的自补偿。在工作温度范围-50~200 ℃、压力范围0~6×104Pa的条件下,使用该算法进行了仿真计算,结果表明,传感器的全量程最大误差在±1%以内。

4.3 真空测量数据存储与无线传输

利用无线传输技术可以实现仪器的远程监控和对无法安装有线设备的复杂环境的有效监测,扩展仪器的应用范围。例如,Toto等[94]设计制造了一种基于皮拉尼真空计原理和声表面波(SAW)的无线真空传感器;Nicolay等[95]利用无线无源SAW温度传感器,研发了一种无线无源热传导真空计。总之,真空测量仪器的智能化是未来高端真空测量技术发展的必然趋势。仪器硬件与软件结合设计、数据计算处理方法、数据应用等方面的技术进步将带动真空计智能化发展。

5 总结

随着真空科技与产业结构加速变革,真空测量面对越来越多的新需求,促使真空测量仪器朝着高精度、微型化、智能化方向发展。本文总结了现阶段已有的真空测量原理,包括宏观力学效应、动量传输、热传导、光在气体中的传输以及量子特性等,介绍了真空全压力测量技术的最新进展,提出了真空测量仪器未来的发展方向。未来主要的发展趋势和关键技术为:

(1)真空测量技术的量子化

量子测量作为未来革命性技术手段,将持续推动高精度高稳定真空测量技术发展,而其微型化和芯片化水平的不断提高也将进一步提升真空量值的扁平化溯源及传递能力。

(2)真空测量技术的微型化

针对不同原理的真空测量仪器各自的独特工艺设计,未来亟需与传统MEMS工艺相结合,提升微型真空计的测量稳定性、重复性和可靠性。

(3)MEMS真空计的智能化

智能仪器是现代工业体系的必要组成部分,结合仪器微型化发展,促进MEMS真空计智能化交叉融合发展,满足智能化工业应用。

总之,随着微纳制造技术、MEMS工艺、智能技术、真空测量仪器的融合发展,未来微型化、智能化和高精度的真空测量技术将持续促进真空科学进步与高端真空装备产业升级,在空间科学、新能源、双碳经济、生物医学等领域将获得全面应用。