设计与开采对软弱顶板冒裂带及出水的影响

2022-08-18张盼杰

张盼杰

(新汶矿业集团(伊犁)能源开发有限责任公司一矿,新疆 伊宁 835000)

近几年,随着西部大开发战略的实施,新疆煤炭资源的开发利用已经纳入国家重点发展项目,但由于新疆地区煤炭资源开发较晚,且地质条件特殊,导致对五大灾害的致灾因素研究仍处于初级阶段,尚未形成灾害防治体系[1-2]。因此开展五大灾害防治研究意义深远,特别是对水害威胁严重的伊犁矿区更是至关重要[3]。

目前,主要从探、防、堵、疏、排、截、监等方面,对矿井水害进行防治,而忽略了开采方法与工程设计对防治水的影响。 本文以伊犁矿区伊犁四矿21103 和21105 工作面为背景,对煤炭开采与工程设计对防治水的影响进行研究。

1 矿区概况

伊犁矿区伊犁四矿位于新疆维吾尔自治区伊犁哈萨克自治州霍城县东南部,井田地形崎岖,冲沟纵横,切割强烈,总体地势东北高西南低,属低山丘陵地貌,井田附近发育有季节性小股沟谷流水和小泉水,较大的季节性沟流呈梳状分布在井田外围。 21103 和21105 工作面主采21-1煤,位于+660 水平11 采区南部,工作面总体为一单斜构造,切眼高停采线低,上顺槽高下顺槽低。 其中21103 工作面走向长1 200 m,倾斜宽120 m;21105 工作面走向长1 440 m,倾斜宽240 m。 煤层倾角平均6°,煤层厚度4.8~8.5 m,平均7.1 m。对应地面标高为+860~+950 m,煤层底板标高为+720~+895 m,煤层埋深55~140 m,平均埋深约100 m。煤层顶板无厚而坚硬的老顶,主要由泥岩、粉砂岩及砂质泥岩交互组成,单层厚度0.7~10.85 m,平均厚2.94 m,各类岩石轴向饱和抗压强度仅0.1~8.9 MPa,属低强度软弱岩类。

2 “两带”高度确定

2.1 “两带” 计算高度

一般情况下,工作面开采后,由于受上覆地层压力及采动对顶板岩层的破坏,顶板形成冒落带、导水裂缝带与弯曲下沉带。 根据 《煤矿防治水细则》与《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》规定,计算公式(1)如下。

工作面顶板为软岩,天然抗压强度为12.2~16.2 MPa,依据上述规定经验公式计算的冒落带高度:

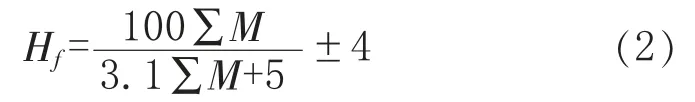

式中:为累计煤厚,m;Hk为冒落带高度,m;Hf为导水裂缝带发育高度,m。

导水裂缝带最大发育高度:

平均煤厚取7.1 m,将参数代入,计算得冒落带高度 Hk为10.8 m,导水裂缝带高度Hf为30.3 m。

2.2 “冒落带”的实测高度

为确定工作面上覆岩层受采动后导水裂缝带和垮落带发育高度,矿井在21103 工作面以北21-1 回风大巷位置和21103 工作面采空区上方先后施工了一个采前对比孔DF01,与两个采后孔CH01、CH02。 采用钻孔冲洗液漏失量与彩色钻孔电视进行观测。

CH01 钻孔的冲洗液漏失量观测,从孔深39.53 m 开始,至孔深41.98 m 冲洗液全部漏失且不再返水;钻孔水位变化的观测,从孔深39.53 m开始,至孔深59.62 m 观测不到水位。 CH02 钻孔的冲洗液漏失量观测,从孔深47.24 m 开始,至孔深51.14 m 冲洗液全部漏失且不再返水;钻孔水位变化的观测从孔深45.44 m 开始,至孔深51.58 m 观测不到水位。

综合2 个采后孔冲洗液漏失量观测分析成果,21103 工作面采后“两带”观测钻孔垮落带高度观测成果,采厚7 m,实测冒落带为23.1 m,导水裂缝带为39.2 m。

根据实际观测,导水裂缝带发育高度为39.2 m,裂采比为5.6,而21103 工作面顶板实际距古近系含水层的距离在29~35 m 之间,顶板含水层的水压在1.1 MPa 左右,按以上数据和以往经验均认为工作面会发生溃砂溃水事故。

3 涌水分析

工作面顶板主要受古近系砂砾岩孔隙含水层影响,含水层厚度26~58 m,平均36 m,主要由砂砾岩、粗砂岩组成,胶结松散、富水性不均一、总体弱至中等;含水层至煤层顶板间距29~35 m,之间岩性主要为泥岩、粉砂岩、砂质泥岩等组成,岩层遇水易泥化,属软质岩类。 在推采过程中,21103 工作面共出现5 次淋水,21105 工作面共出现4 次淋水,但每次涌水量都较小,且涌水时间相对较短,最大涌水量80 m3/h,14 小时后水量减小至4 m3/h,并最终消失。

3.1 21103工作面出水分析

21103 工作面推进至245 m 处,进入顶板含水层下开采,工作面下端头采空区顶板首次出现淋水,水量较小,分析认为由于顶板采用“锚杆+锚索”支护,顶板冒落不及时,裂缝带向上发育导通含水层所致。当工作面推进至500 m 左右,下顺槽开始调采,结合工作面设计可知,在调采区域上顺槽推采速度慢,对上顺槽侧顶板重复扰动,使裂缝带向上发育充分,从而导通顶板含水层。 在工作面上端头采空区顶板首次出现淋水,最大涌水量23 m3/h。 当工作面推至756 m,受矿井检修影响,工作面出现短时间停采,导致裂缝带向上发育,导致工作面整体出现淋水,最大涌水量37 m3/h,24小时后水量减小至3 m3/h。 工作面推进至1 163 m时,工作面开始末采造面,推采速度缓慢,对顶板破坏持续时间长,工作面出现涌水,初始涌水量8 m3/h,之后涌水量逐渐增大至20.5 m3/h,随后减小稳定至12.4 m3/h。 工作面撤面过程中,工作面支架自下端头往上撤至11#支架时下端头冒落,冒落区出现涌水,初始涌水量为33 m3/h,之后减小稳定至28 m3/h;工作面下顺槽密闭后涌水量减小至23 m3/h;工作面采空区涌水减小稳定至18 m3/h;分析认为,在回撤过程中,由于回撤速度慢,顶板冒落裂缝带向上发育充分,从而出现淋水,正常推采情况下出水量非常小。

3.2 21105工作面出水分析

21105 工作面推进173 m 处,进入顶板含水层下开采,工作面下端头区域首次出现涌水,断断续续到工作面开采结束。 由于顶板为全锚索支护,支护强度大,使顶板不能及时整体性冒落,形成出水现象,并且一直保持到工作面结束。 由于调采区域推采速度缓慢,上端头出现淋水。 当工作面采至1 073 m,距工作面停采位置367 m,短时间停采后推采时,涌水量出现短时间增大现象,最大涌水量约80 m3/h,14 小时后水量减小至4 m3/h;分析认为,由于停采后再推采时速度缓慢,裂缝带发育时间长,发育高度增大,导致涌水增加。 工作面推进至1 284 m 时,下端头架后冒落区涌水量由5 m3/h增加至19 m3/h,之后涌水逐渐减小稳定至8 m3/h。工作面撤面过程中,支架自下端头往上撤至4#支架时下端头冒落,冒落区涌水增加至26 m3/h;工作面支架回撤至13#支架时冒落区涌水增加至30 m3/h。 工作面下顺槽密闭后涌水量减小至28 m3/h,工作面采空区涌水减小稳定至19 m3/h。

3.3 工作面出水原因分析

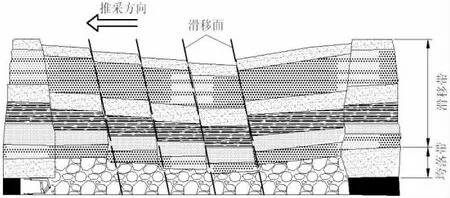

从21103 和21105 工作面出水情况和出水原因分析,出水地点:一是顺槽巷道支护较强,不易冒落的端头地点;二是推采较慢不正常的地点;三是设计不规则造成推采慢的地点;四是末采和回撤地点。 在工作面均匀快速推采过程中,均未出现较大涌水现象。 地面随周期来压出现有规律地沉陷,并且沉陷步距与周期垮落步距基本一致,说明工作面在均匀快速推采过程中,采动后顶板软层随采随落,垮落带高度达到3 倍左右采高时,裂缝开始发育,但由于顶板为软弱岩层,加之推采速度快,在裂隙发育初期,顶板形成周期整体性快速垮落,如图1 所示。 其中泥岩、粉砂岩等软岩在垮落后快速压实,弥合裂隙导水通道,减小了水害威胁。

图1 薄基软岩煤层大面积采空区覆岩破坏发育形态预想剖面

4 现场应用

据21103 和21105 工作面出水及冒落分析,对接替面21111 工作面设计与支护方案进行了优化,并对推采速度做了具体要求。 工作面设计为利于快速推采的规则矩形,走向长1 600 m,倾斜宽240 m。 巷道支护方式以锚杆支护为主,在顶板破碎地段配锚索加强支护。 推采过程中,对超前段锚索进行退锚,以利于推采后上下顺槽随周期来压快速冒落;工作面匀速稳采,保证冒落步距合理。该面回采以来工作面顶板未出现涌水现象。 采空区出水量稳定在5 m3/h,表明工作面设计、支护方案及推采速度比较合理,在伊犁矿区薄基软岩的情况下,对防治水工作起到了至关重要的作用。

综上分析,伊犁矿区回采工作面顶板软岩采动影响不符合典型的顶板“三带”理论,在工作面设计规则、支护合理、匀速稳采的情况下,软岩顶板随着周期来压而快速整体冒落,形成整体滑移带,冒落后其导水裂缝带尚未明显发育,且同时遭受压实,弥合导水通道从而减小了水害威胁。

5 结论

1)鉴于工作面顶板为软弱岩性,其采动后随采随冒,垮落高度在3 倍采高时裂缝开始发育。 但由于软岩顶板在快速推采条件下形成周期整体性快速垮落,其中泥岩、粉砂岩等软岩在垮落后快速压实,弥合裂缝导水通道,减小了水害威胁。

2)裂缝发育高度受工作面开采速度影响。 若推采缓慢,顶板岩层受到长时间的扰动影响,裂缝发育高度增大,增加了导通含水层的可能性,从而增大突水可能性。

3)结合21103 和21105 工作面设计,由于工作面方位变化,在下顺槽侧调采时影响推采速度,上顺槽侧推采速度缓慢,导致顶板受开采动压影响时间长,裂缝发育高度增大,从而导通含水层形成出水。

4)对21103 与21105 工作面支护方式进行对比,由于21105 工作面为全锚索支护,支护强度大,使顺槽顶板不能随周期来压及时冒落,从而影响裂缝的发育高度,导通含水层,在整个推采过程中下顺槽持续有淋水现象。