顶板导水裂隙高度随采厚的台阶式发育特征

2019-02-11王晓振许家林韩红凯鞠金峰邢延团

王晓振,许家林,2,韩红凯,鞠金峰,邢延团

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116; 2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116; 3.中国矿业大学 物联网(感知矿山)研究中心,江苏 徐州 221008; 4.陕西长武亭南煤业有限责任公司,陕西 咸阳 713602)

采动顶板导水裂隙演化规律及其发育高度的确定是进行煤矿防水煤岩柱留设、保水采煤设计、防治水措施制定、覆岩隔离注浆充填采煤设计的重要基础[1-4]。长期以来,水体下采煤主要参考《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》、《煤矿防治水细则》以及《煤矿床水文地质、工程地质及环境地质勘查评价标准》(MT/T 1091—2008)等文件[5-7],来计算导水裂隙发育高度(以下简称“导水裂隙高度”)。传统的认识是,采厚越大,顶板岩性越坚硬,导水裂隙高度越大,但同样采高、同一概化岩性条件下不同区域导水裂隙高度实测结果存在明显差异的现象及原因,并未引起足够重视。

除了煤层采厚和顶板岩性因素外,覆岩导水裂隙的发育特征还受开采尺寸和开采方法的影响。对于面宽一定的单个工作面,导水裂隙高度随着走向开采尺寸的增大逐步增加[1],一定尺寸后,达到最大值。文献[8]基于早期煤炭开采不同方法,对比研究了兴隆庄矿分层开采和综放开采对导水裂隙的影响,得出相同采厚条件下综放开采由于一次采动破坏远大于分层开采使得导水裂隙高度较大的结论。但系统分析相同采厚情况下综放和一次采全高综采对导水裂隙高度影响的研究不多。随着煤层开采条件日益复杂,顶板岩层赋存条件千差万别、变化多样,导水裂隙高度的研究和确定方法也越来越多[9-13],但是由于忽略了具体条件下顶板岩层赋存结构的差异,有时会导致较大的误差。

岩层移动的关键层理论是研究不同覆岩条件下采动岩层移动过程及其对采动裂隙发育影响的基础理论,为研究各种岩层条件下导水裂隙高度变化规律提供了理论武器[14-15]。基于此,许家林等研究了关键层位置对导水裂隙的影响规律并进一步提出了基于关键层的导水裂隙高度判别新方法,将导水裂隙高度判别与具体的覆岩关键层结构条件紧密结合,充分考虑了不同区域地层结构的差异性,明显减小了传统方法将顶板岩性进行均化引起的判别误差[16-17]。笔者将在以往研究基础上,运用基于关键层位置的导水裂隙高度判别方法,进一步研究关键层结构影响下顶板导水裂隙高度随采厚的变化特征,并阐述其工程意义,从而进一步提升该判别方法的适用性和准确性,为煤矿顶板水害防治提供有价值参考和借鉴。

1 导水裂隙带高度随采厚变化特征的传统认识

1.1 单一薄、中厚煤层开采和厚煤层分层开采

导水裂隙高度与采厚直接相关,“三下”采煤规程或相关规范中列出了基于大量实测结果拟合而来的导水裂隙高度Hd计算表达式,通常有两种形式:① 导水裂隙高度与累计采厚的近似分布式函数关系;② 导水裂隙高度采厚比与分层层数的近似双曲线函数关系。“三下”采煤规程的计算公式,采用的是第1种形式;《煤矿床水文地质、工程地质及环境地质勘查评价标准》中采用第2种形式。以往在国内较为常用的是倾角0°~54°薄及中厚煤层和厚煤层分层开采条件下的计算式(表1),但该公式明确表示其应用范围为单层采厚1~3 m、厚煤层分层开采累计采厚不超过15 m,超越该限制的开采条件理论上不能适用。

表1 倾角0°~54°薄及中厚煤层和厚煤层分层开采时导水裂隙高度计算公式[6]

Table 1 Formula for height of water flowing fracture byslicing method in medium seam and thick seam miningwith dip angle from 0° to 54°[6]

岩性计算公式(1)/m计算公式(2)/m坚硬Hd=100∑M1.2∑M+2.0±8.9Hd=30∑M+10中硬Hd=100∑M1.6∑M+3.6±5.6Hd=20∑M+10软弱Hd=100∑M3.1∑M+5.0±4.0Hd=10∑M+5极软弱Hd=100∑M5.0∑M+8.0±3.0

注:∑M为累计采厚;公式应用范围:单层采厚1~3 m,累计采厚不超过15 m;±号项为中误差。

根据表1中的公式和应用条件,取误差正值(下同),按照采厚0.5 m的变化间隔,绘制了不同岩性条件下采高由1 m增加至累计采厚15 m时导水裂隙高度的变化曲线(图1)。由图1可知,在采厚变化的初期(1~6 m),导水裂隙高度随采高的变化较大,相同采厚引起的导水裂隙高度差异较大,而在采厚增加到一定程度之后,导水裂隙高度随采厚增加的增幅减小。主要原因是在厚煤层分层开采条件下,累计采厚越大,分层开采层数越多,重复采动程度越来越高,后期分层开采的煤层顶板破碎程度增加,相当于岩性越来越软弱,岩性差异和采厚增加的影响也明显减弱。采厚增加到一定程度之后,同样岩性下,采厚增加几乎不会引起导水裂隙高度的增大。

图1 分层开采导水裂隙高度随采厚的变化Fig.1 Change of water flowing fracture height with mining height increasing by slicing method

1.2 放顶煤开采

随着放顶煤采煤法的引入,厚煤层分层开采方法被逐步取代,国内学者对放顶煤条件下的导水裂隙高度发育特征做了大量研究,形成了基于实测统计结果的计算式(表2)并给出了其适应范围[18]。根据公式,得出图2(a)所示的导水裂隙高度随采厚变化曲线,其中,图例中的“+”表示用表2公式计算时,取正值。随采厚增加,导水裂隙高度呈连续甚至近线性的增加趋势。众所周知,随着采矿机械化水平的提高,采用一次采全高综采的方式成为主流,神东矿区上湾煤矿一次全采高度甚至达到8.8 m,与传统统计公式原始数据获取的开采条件产生巨大差异,传统计算公式的适用性已经受到限制。但是目前并没有3~8 m采高综采方式下系统的导水裂隙高度实测统计结果和较为统一的计算公式可以参考。

此外,如果利用传统公式所计算的导水裂隙高度数值反算煤矿企业常用的裂采比,会发现裂采比随采厚增加呈现明显的减小趋势(图2(b)),并非定值,利用该值来简单估算导水裂隙高度的方法并不科学。因此,计算导水裂隙高度时不应对所有开采区域一概而论或者机械化地借鉴裂采比数值,即便同一个矿井也应区别考虑。

表2 综放开采顶板导水裂隙带高度计算公式

Table 2 Formula for height of water flowing fracture byfully mechanized top-coal caving mining

岩性裂隙带高度Hli/m坚硬岩层Hli=100M0.15M+3.12±11.18中硬岩层Hli=100M0.23M+6.10±10.42软弱岩层Hli=100M0.31M+8.81±8.21

注:①M为采厚,m;② 公式应用范围为采厚3.0~10.0 m。

图2 综放开采导水裂隙高度及对应裂采比随采厚的变化Fig.2 Change of water flowing fracture height and its ratio to mining height with increasing mining thickness

2 导水裂隙带高度随采厚的台阶式变化特征

上覆岩层由于厚度和强度不同,导致其承载特性不同,厚度大、强度高的岩层具有典型的控制作用,其中对局部岩层运动起控制作用的岩层称为亚关键层,对直至地表所有岩层起控制作用的岩层称为主关键层。地层中可能不存在亚关键层,但是必然存在主关键层,此时的主关键层为地层中惟一的关键层[15]。

基于关键层位置及其破断运动对导水裂隙演化的影响规律,形成了基于关键层位置的顶板导水裂隙高度预计方法[16-17],认为只有当关键层位置距开采煤层小于某一临界高度时,该关键层破断裂缝才会贯通成为导水裂隙,且受该关键层控制而同步破断的上覆岩层破断裂缝也会贯通成为导水裂隙。当覆岩主关键层位于临界高度(7~10)M以内时,导水裂隙将发育至基岩顶部,导水裂隙高度等于或大于基岩厚度;当覆岩主关键层位于临界高度(7~10)M以外时,导水裂隙将发育至临界高度(7~10)M上方最近的关键层底部,导水裂隙高度等于该关键层距开采煤层的高度,据此可以对不同覆岩关键层条件下的导水裂隙高度进行判别。

该方法弥补了以往计算方法中将覆岩岩性统一均化的不足,而且在采煤方法和煤层采厚上没有限制,不同矿区均可以使用,提出以来引起了同行的广泛关注,但目前还未基于该方法对煤层开采厚度变化引起的导水裂隙高度变化特征进行深入探讨。而在工程实践中,却经常需要弄清楚具体的关键层结构条件下,采厚应该多少才能保障导水裂隙不沟通含水层。下面以具体的实例说明导水裂隙高度随采厚的变化特征。

2.1 综放工作面实例

以彬长矿区亭南矿二盘区206工作面为例(图3),工作面宽200 m,走向推进长度2 239 m,回采4煤层,煤层平均厚度接近20 m,煤层实际开采厚度7~11 m,上覆洛河组含水层平均厚度361.5 m,煤层距离该含水层176.11~178.80 m。沿工作面推进方向存在ZK9-1和ZK9-2两个地质钻孔(图3),两个钻孔附近煤层实际采厚分别为7.5 m和9.0 m。运用基于关键层位置的导水裂隙高度判别方法,计算了2个钻孔附近煤层开采后的导水裂隙带高度(图4)。

图3 工作面平面Fig.3 Ichnography of working face

图4 亭南煤矿二盘区钻孔柱状Fig.4 Lithological column in No.2 section of Tingnan Coal Mine

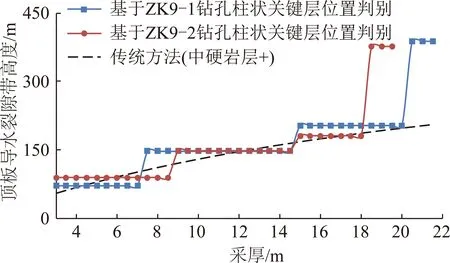

为了反映考虑覆岩关键层结构时导水裂隙高度的发育特征,在图5中对比了基于不同计算方法的导水裂隙高度判别结果,其中曲线“传统方法(中硬岩层+)”表示按照表2提供的3~10 m综放开采中硬岩性条件取误差正值所得的导水裂隙高度随采厚的变化特征。另外2条曲线分别是基于不同钻孔柱状关键层位置的计算结果。以图4中ZK9-1柱状为例,采厚以0.5 m为间隔增大,按照10倍采厚计算受影响的临界关键层层位,当采厚在3~7 m内变化时,临界高度值为30~70 m,均小于17.1 m 粗砂岩亚关键层底界与煤层间距(71.9 m),此时导水裂隙高度均发育至该粗砂岩亚关键层底部,采厚变化导水裂隙高度不变。当采厚继续增大至7.5 m时,临界高度值为75 m,大于71.9 m,该粗砂岩亚关键层破断形成导水裂隙并且受该关键层控制而同步破断的上覆岩层破断裂缝也会贯通成为导水裂隙,此时导水裂隙高度将继续向上发育至厚度31.4 m的亚关键层的底界面,导水裂隙高度为147.4 m。此后采厚增加至14.5 m时,导水裂隙高度不变。导水裂隙高度突变位置取决于采厚变化与关键层层位关系。按照柱状关键层位置将上述过程反映为随采厚的变化关系,发现在关键层控制作用下导水裂隙高度随采厚增加呈现近似台阶式变化。同理,如果采高相同,当覆岩关键层结构发生变化时(即钻孔柱状不同),导水裂隙高度也是不同的。以图5所示的曲线为例,当煤层采厚均为8 m时,基于不同钻孔覆岩关键层结构的导水裂隙高度分别是147.4 m和89.3 m。但传统方法则可能认为顶板岩性均属于中硬岩性,采高不变,即便不同柱状情况下也仅能得到同一个导水裂隙带高度判别结果,无法体现具体岩层结构差异。

图5 亭南矿基于不同方法的导水裂隙带高度计算结果Fig.5 Calculated results based on different methods at Tingnan coal mine

导水裂隙高度随采厚的台阶式发育特征,对厚煤层放顶煤合理采放总厚度的确定尤其重要。在综放开采工程实际中,顶煤的放出高度不易控制,因此更应根据不同区域钻孔柱状的关键层位置判别结果,来准确判断放煤高度的安全范围。比如采厚在什么范围变化时不对导水裂隙高度产生影响,什么范围处于可能引起导水裂隙高度台阶式突变的敏感范围,从而在确保安全的前提下最大限度地回收煤炭资源,提高采出率。当然,在一些特殊覆岩关键层结构下,希望通过限制开采高度来降低导水裂隙高度的方法可能收效甚微。以图5中基于ZK9-2钻孔柱状所得的导水裂隙高度变化曲线为例,采厚在9~14 m,导水裂隙高度均为147.9 m,也就是说一定关键层条件下,如果采高变化范围没有超出导水裂隙高度产生台阶的范围,则采高变化并不引起导水裂隙高度的变化,因此该条件下期望通过将采厚从14 m降低到9 m来减小导水裂隙高度,效果不会很明显。从另一角度考虑,在一定范围内增加采高也并不会增大导水裂隙高度。亭南矿二盘区206面在该钻孔位置附近可以增加放煤厚度将总采厚提高至14 m,也不会增加导水裂隙高度。

2.2 综采工作面实例

神东矿区补连塔煤矿31401工作面基岩厚120~190 m,煤层采高为4.4 m,在工作面推进过程中,连续发生了数十起工作面突水事故[19-21]。获取该工作面内未突水区域和突水区域的钻孔柱状并进行了关键层位置判别,结果如图6所示。实际采厚条件下导水裂隙高度因覆岩关键层结构不同而存在明显差异。若根据该柱状绘制导水裂隙高度随采厚的变化曲线(图7),发现随采厚变化导水裂隙高度同样存在台阶式变化特征。而且由于不同开采位置关键层结构不同,其台阶变化的位置和突变值也存在差异。如果按照图7突水区域覆岩结构判断,采高只能限制在3 m,超过该值则存在突水风险。而如果按照图7未突水区域覆岩结构判断,如果煤厚很大,采高甚至可以达到9 m。工程实际中,工作面推进长度一般4 000~5 000 m,若按照采高相同、顶板均概化为中硬岩性,利用传统方法(表2公式)计算,所有推进位置的导水裂隙高度仅为一个固定值,所有区域均不应发生异常突水。但事实上工作面推进方向上由于覆岩关键层位置变化造成导水裂隙高度异常发育并引发了突水事故。补连塔矿31401工作面就是这样一个典型的案例。这充分体现了掌握工作面覆岩关键层结构差异的重要性。

2.3 覆岩结构差异对导水裂隙高度的影响

关键层的赋存特征及其对岩层运动的控制特点,决定了当覆岩中存在多层关键层时,导水裂隙高度随采高的变化必然呈现台阶式发育,台阶的落差取决于关键层位置、厚度以及相邻关键层之间的距离。通常情况下,关键层厚度越大、强度越高,关键层作用越明显,其所控制的层间岩层厚度一般越大,导水裂隙高度发生台阶变化的特征越显著,突变较为明显,这种情况下如果顶板均为含水性较为丰富的岩层,那么处于导水裂隙高度台阶变化临界位置的采厚在小范围变化时,则可能引起导水裂隙高度和涌水量较大范围的增加,从而增加顶板水害防治的难度甚至出现异常突水。

同一个工作面在由开切眼向收作线的推进过程中,由于覆岩关键层结构不同,会存在导水裂隙高度并非固定值的情况,甚至可能因为差异较大引起顶板异常出水。这也可以解释同一个工作面采高相同情况下顶板涌水特征明显差异甚至部分区域引发异常突水的原因。而基于传统导水裂隙高度预计方法得出的结果很难对这种现象进行解释。基于关键层位置的导水裂隙高度判别方法正是因为直接考虑了采厚变化和具体的覆岩关键层结构特征,可以用于各类采煤工艺、开采煤厚和顶板岩层条件的导水裂隙高度判别,对其所适用的矿区和煤系地层也没有特殊限制,因此具有更广泛的适用性。

需要指出的是,一次采全高的综采工作面在工作面布置和设计之前就应该考虑覆岩关键层结构差异对导水裂隙高度的影响,一旦工作面形成了,采高确定了,支架的选型也就确定,实际回采中采高不可能发生很大变化,尤其是采高不大的综采工作面。而综放开采则有所不同,采高一定,放煤厚度不同,总的采厚就不同,而综放的放煤高度差异容易被忽略,有时导致实际采厚异常。因此,综放开采时基于关键层结构得出的合理采厚和放煤高度就需要严格控制,在工程实际中的意义可能更为明显。当然,如果由于断层、陷落柱等特殊地质构造的影响而引起导水裂隙高度异常,则另当别论。

所以,工程实际中,掌握关键层结构影响下导水裂隙高度的变化特征,尤其是清楚地预判工作面采厚不变而因关键层结构变化或者采厚变化引起导水裂隙高度突变的可能性,对开展更严密科学的防治水工作和防范煤矿水害具有重要意义。

3 工程探测验证及应用

3.1 亭南矿206工作面的钻孔探测验证

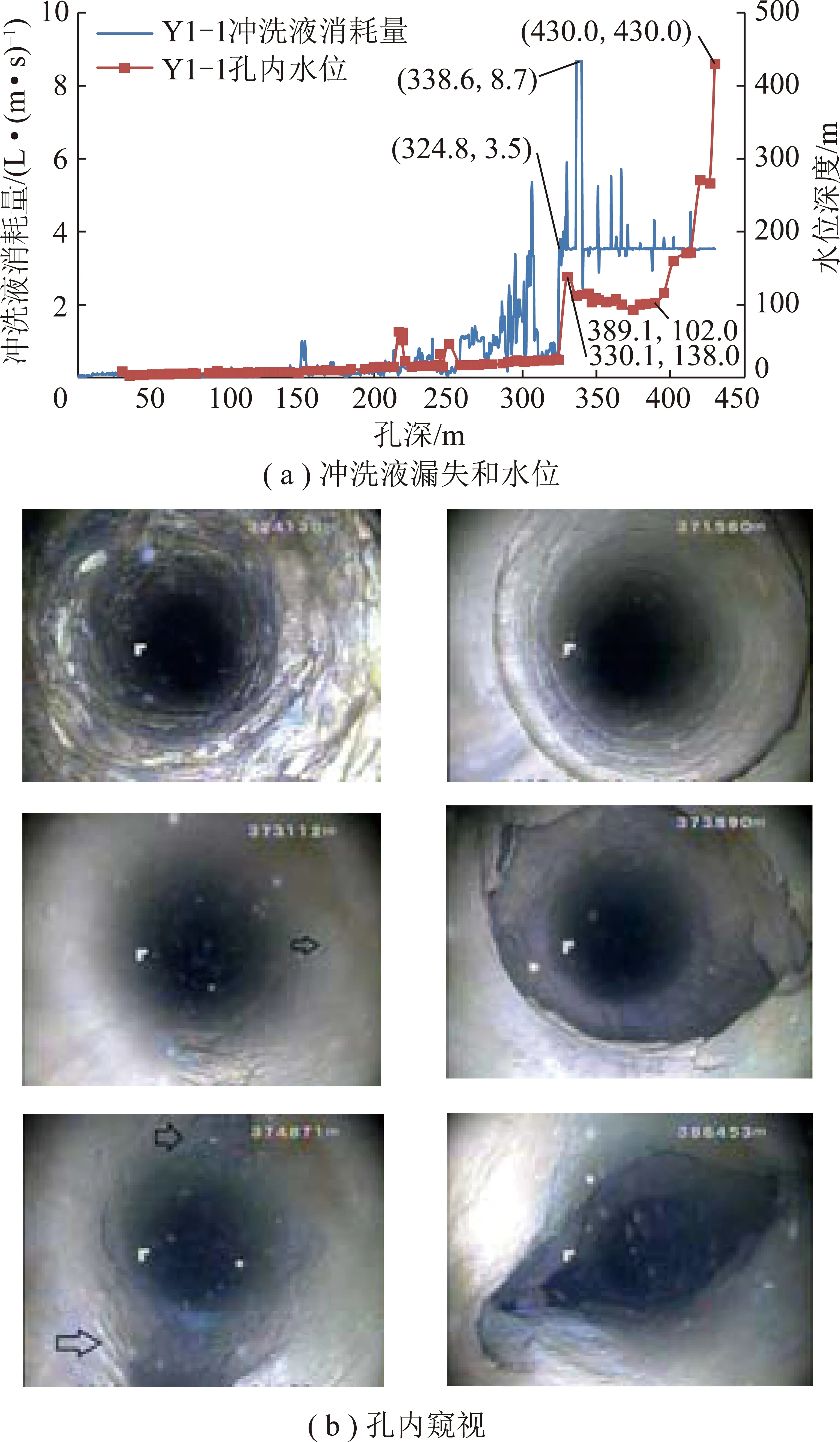

以彬长矿区亭南矿巨厚洛河组下厚煤层开采导水裂隙高度探测结果为例,探测钻孔Y1-1和Y3的位置如图3所示。由于巨厚洛河组砂岩含水层的存在,钻探揭露砂砾岩含水层时,便会发生消耗量增大、水位下降等现象,尤其是达到洛河组底段粗砾岩之后。因此,在判断导水裂隙带顶界时,除了按照导水裂隙高度探测的行业标准进行判断以外[22],重点以冲洗液大量漏失、孔内水位持续下降、孔内裂隙增多并存在竖向裂缝作为判定导水裂隙带顶界的主要依据。

Y1-1钻孔位于206工作面,孔口标高891.7 m,煤层底板标高358.5 m,煤层底板埋深533.2 m,煤厚21.4 m,实际采放厚度7.5 m。窥视结果表明,在孔内深度292~337 m出现多处环形裂缝,位于洛河组底界以上50 m范围内。孔深371 m以下出现竖向裂隙,孔壁变形不规则,裂缝明显增大。根据冲洗液漏失与水位变化情况,深324 m时进入粗砾岩层后水位骤降、孔口不返浆,但钻孔电视窥视该深度无明显竖向裂缝,孔内仍有较高水位。从孔深371.6 m向下,孔壁出现竖向裂隙,水位从389.1 m深度处开始明显下降。综合分析以孔口以下371.6 m处为导水裂隙高度顶界,判断导水裂隙高度为140.2 m,探测信息如图8所示。

图8 Y1-1钻孔探测信息Fig.8 Drilling information of borehole Y1-1

Y3钻孔位于206工作面,孔口标高1 069.6 m,煤层底板标高367.6 m,煤层底板埋深702.0 m,煤厚19.3 m,实际采放厚度9 m。钻孔窥视发现在187 m深度套管以下孔壁有水,孔深186.0~203.0 m可看清孔壁;孔深203.0~483.0 m因水流较大无法看清孔壁;孔深483.0~517.7 m内水流充满孔但处于流动状态;孔深517.7~564.7 m段孔内充满水可看清孔壁。孔深521.7~534.4 m孔壁完整,未见明显裂隙。孔深534.4~564.2 m孔壁发生明显裂隙,且深度越大钻孔变形越明显。结合冲洗液漏失和孔内水位变化情况,判断孔深534.4 m处为导水裂隙带发育顶界,导水裂隙高度为148.3 m。Y3钻孔探测信息如图9所示。

图9 Y3钻孔探测信息Fig.9 Drilling information of borehole Y3

实际探测结果表明(表3),工作面不同采高条件下钻孔探测的导水裂隙高度差异并非随着采高增加而明显增加,多发育至覆岩中宜君组底界面附近。实测结果与基于关键层位置的判别结果误差较小。

实测表明,在亭南煤矿二盘区的开采条件下,采厚在一定范围内变化时,并没有引起导水裂隙高度的明显变化,导水裂隙高度均发育至宜君组亚关键层下方,工作面开采厚度所对应的导水裂隙高度处于导水裂隙高度随采厚变化的曲线平直阶段,实测结果验证了导水裂隙高度随采厚的非线性变化特征。

根据本文研究结果,亭南矿二盘区206工作面理论上采厚可以增加至14 m,可在原基础上多增加5 m放煤高度。以该工作面长度200 m计算,推进长度2 200 m,密度1.36 m3/t,采出率80%,能够多回收煤炭约239万t。

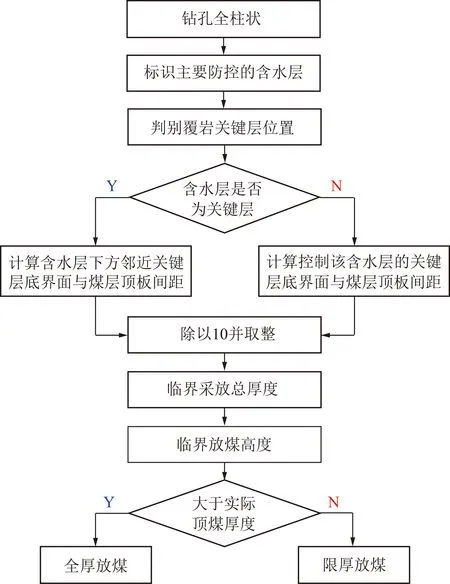

3.2 应 用

工程实际中,含水层下采煤应根据工作面不同区域的钻孔柱状,确定具体覆岩关键层条件下的导水裂隙发育高度,进行采厚的科学设计。如果不重视覆岩关键层结构的差异性,则容易走向两个极端,既有可能因预测不足引发异常顶板水害,也可能由于过于保守,造成经济上的不合理和资源的浪费。尤其是厚煤层综放开采时,更应该形成含水层下厚煤层放顶煤开采时临界采放总厚度确定方法。

根据本文研究结果,以综放开采为例,用图10所示方法确定采厚:在工作面开采前,收集工作面内全部可用钻孔的全柱状(全柱状:包含从开采煤层到地表所有地层岩性信息的钻孔柱状),进行主要防控含水层的标识和覆岩关键层位置的判别,以导水裂隙不直接沟通该含水层为标准,判断含水层是否是关键层,计算含水层下方控制该含水层的关键层或与其紧邻的下方一层关键层的底界面与开采煤层的距离,以10倍煤层采厚为标准,反算得出临界采放总厚度,减去机采高度得出临界的放煤高度。如果实际顶煤厚度小于该临界放煤高度,则可以全厚放煤,否则应根据临界值限厚放煤。

表3 导水裂隙带高度探测结果

Table 3 Detection height of water flowing fracture

钻孔位置采厚/m孔深/m底板埋深/m实测导水裂隙带高度/m基于关键层的判别值/mY1-1206工作面7.5430533.2140.2147.4Y3206工作面9.0600702.0148.3147.9

图10 含水层下综放合理采厚确定方法Fig.10 Determination method of reasonable mining thickness using top-coal mining method under aquifer

该方法在亭南煤矿二盘区207工作面进行了应用。207工作面为206工作面的邻近工作面,开采条件与206工作面相近,其平面图如图3所示。工作面宽度200 m,设计推进长度2 260 m,煤层平均厚度18.3 m,煤体密度1.36 t/m3。受上覆洛河组含水层威胁,设计时采用综放工艺,但仅开采上分层,上分层实际煤层厚度平均9.0 m,考虑顶板水防治问题,设计回采厚度平均仅为7.5 m,采高3.5 m,放高4.0 m,剩余1.5 m顶煤不放煤。根据图10所示方法,认为该工作面顶煤可以全部放出,总采厚增至9 m不影响导水裂隙带高度。因此,开采过程中实施全厚放煤,并安全回采结束。工作面实际推进长度2 172.8 m,多采顶煤1.5 m,采出率按照80%计算,多回采煤炭约71万t,有效提高了采出率。

4 结 论

(1)由于煤矿开采条件、采煤工艺方法发生了巨大变化,传统导水裂隙高度计算公式就当前煤矿开采条件而言具有一定局限性,其对顶板岩性均化处理的方式存在不足,且尚未明确煤厚3~8 m大采高一次采全厚条件下相对通用的导水裂隙高度计算方法。

(2)工作面在推进方向上覆岩关键层结构的区域性差异,决定了采动顶板导水裂隙高度在同一个工作面的差异性是客观存在的。运用基于关键层位置的导水裂隙高度判别方法,考虑覆岩关键层结构的影响,得出导水裂隙高度随采厚变化呈现台阶式发育而非连续线性变化的特征,台阶高度取决于关键层厚度及其所控制岩层的厚度。台阶落差越大,导水裂隙高度突变性越大。

(3)根据导水裂隙高度随采厚的台阶式发育特征,对具体条件下导水裂隙高度进行区域性判别,将更加符合工程实际,可以避免不必要的煤炭损失,提高资源采出率。研究成果指导了亭南矿二盘区207综放工作面洛河组砂岩水下的开采实践。