综采工作面仰采过断层技术应用

2022-08-18谭敏亮

谭敏亮

(山西阳城阳泰集团西沟煤业有限公司,山西 阳城 048100)

综采工作面过断层期间,因煤岩体连续性受构造影响而破坏,且断层附近煤岩体力学性质被改变,岩石硬度及抗压强度降低,导致断层及其附近煤岩体较为破碎,回采期间易发生顶板事故[1-2]。 此外,过断层方案不合理或措施不到位,会出现推进速度慢、原煤回采率低、设备故障率高等问题[3]。因此,综采工作面过断层前必须制定合理的过断层方案及安全管控措施,以确保工作面安全、高效过断层,并最大限度减少过断层期间的煤炭资源的丢失。 以王庄煤矿2301 工作面过F7正断层为例,提出调斜仰采的高效、安全过断层方案及相应安全管控措施。

1 概况

1.1 工作面基本情况

王庄煤矿2301 综采工作面位于井田东二盘区,工作面设计走向长度1 680 m,倾向长度175 m。 主采2#煤层,煤层均厚2.8 m,硬度系数0.25,为松软煤层。 直接顶为炭质泥岩,平均厚度1.2 m,硬度系数1.5。 基本顶为粉砂岩,平均厚度9.7 m,硬度系数7.5。 直接底为泥岩,硬度系数1.5。回采工作面采用MG400/930-QWD 型无链电牵引采煤机,采用ZFG6400/21/32 型液压支架。

1.2 断层特征

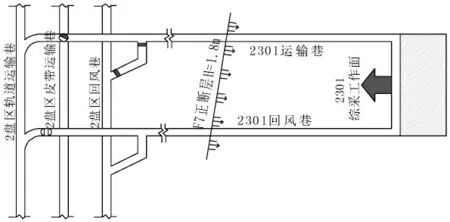

根据2301 工作面掘进期间及钻孔探测地质资料显示,2301 工作面运输顺槽1 235 m 处及回风顺槽1 247 m 处揭露F7正断层,断层最大落差1.8 m,断盘线倾角45°,与工作面倾向方向夹角为7°。断层及其附近受构造影响围岩松软破碎,断层无次生构造,无水。 工作面布置及断层如图1 所示。

图1 2301 工作面布置及断层平面

2 过断层期间技术难题分析

1)顶板管理难度大:由于断层及其附近围岩破碎,过断层期间,受采动影响及构造应力变化易出现顶部煤岩体冒落,可能发生顶板事故。

2)推进度慢:一是受顶板管理难度大的影响,回采期间可能发生顶部煤岩体掉落导致局部支架不接顶,带压移架期间可能发生支架受损,移架困难。 二是过断层期间局部需采煤机截割煤层顶板或底板岩石,截割速度慢、深度低,且破岩截割期间需每半个小时停机冷却,影响工作面推进度。

3)设备易损坏:过断层期间,因破岩量较大,对采煤机截齿磨损较严重,截齿更换成本增高;截割岩体期间震动、 冲击易对截割部密封等部位造成损坏[4];大块矸石掉落在运输机上易损坏刮板槽及刮板链,运输期间易发生卡链及运输机磨损。 增加设备维修成本。

4)原煤回采率低:由于该断层贯穿整个2301工作面,落差达到1.8 m,若采用传统强行破顶过断层法,最大丢煤厚度达1.8 m,至工作面全部过完断层,经计算将丢失原煤约0.01 2 Mt,经济损失约780 万元。

3 调斜仰采过断层

为最大限度地解决过F7断层期间的各项技术难题,确保工作面安全、高效过断层,经对F7断层特征进行全面分析,结合回采工艺,制定调斜仰采过断层施工方案。

3.1 工作面调斜

因F7断层与回采工作面呈7°夹角,按正常进度工作面运输顺槽将先揭露F7断层,此时工作面进入过断层阶段,持续回采至回风顺槽揭露断层并完全过完断层,将造成过断层工程量大、效率低,故采取调斜过断层。

调斜过断层以2301 运输顺槽侧为旋转点,根据过断层方案及位置关系计算,从工作面运输顺槽侧距离F7断层86 m 处开始旋转回采,运输顺槽侧每循环截割深度为0.5 m,逐步增大至回风顺槽侧每循环截割深度为0.6 m,旋转回采66 m后(距F7断层20 m)工作面与F7断层呈平行状态后,再正常回采过断层。 通过工作面调斜与断层平行布置后,工作面将实现一次性全面揭露断层,便于过断层方案的实施及设备的统一管理,有利于高效过断层。

3.2 仰采过断层

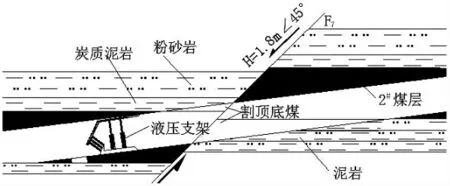

根据F7断层特征及煤层顶底板岩性情况,在充分考虑提高过断层段原煤回采率、 减少破岩工程量等方面因素下,通过计算,确定采取8°仰采过断层。 即工作面通过全面调斜后,距F7断层20 m处开始工作面调整为8°仰采,回采20 m 后工作面揭露断层下盘,此阶段为留底破顶。 继续回采20 m 后过完断层,然后调整为水平回采,此阶段为托顶破底。 过完断层后,按原调斜方案进行反向调斜,直至工作面与两巷垂直后正常回采。 仰采过断层方案如图2 所示。

图2 仰采过断层剖面

3.3 过断层期间顶板管控措施

过断层期间,揭露断层下盘后进入托顶破底阶段,托顶煤回采期间,受断层构造及回采应力影响,顶部煤岩体破碎易冒落,为防止顶部煤岩体冒落造成安全事故以及空顶造成支架不接顶影响支架稳定性,必须对托顶煤部分采取超前锚网索支护,具体支护方案及管控措施如下:

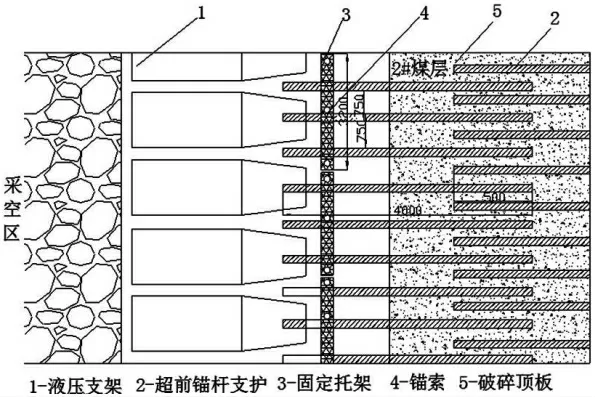

(1)当工作面揭露断层下盘并进入托顶煤后,立即对托顶煤部分采用锚杆、锚索进行超前支护,防止顶煤掉落,超前支护长度以顶煤不掉落为准。

(2)锚杆超前支护:超前支护锚杆采用φ22 等强螺纹钢树脂锚杆,锚杆长度2.4 m,配合W钢带、钢筋网支护,锚杆间距0.8 m,排距0.8 m,采用两支树脂锚固剂锚固 (一支CK2350,一支K2350),锚杆锚固力不得低于70 kN,螺母预紧力不得低于260 N·m。 W钢带型号为WD180,厚度为3 mm,长度2.8 m,其间打3 个φ25 mm 圆孔,孔间距0.8 m,用于穿过锚杆,W钢带沿回采方向布置。

(3)锚索补强支护:采用锚杆配W钢带超前支护后,为防止构造应力变化及采动影响造成锚杆托盘松动失效,需及时采取锚索补强支护。 锚索采用φ21.6 mm 预应力钢绞线,长度4.2 m,锚索托盘为φ350 mm 的圆形托盘,托盘厚度20 mm,锚索间距1.5 m,排距1.5 m。 锚索采用三支树脂锚固剂锚固(一支CK2350,两支K2350),锚索锚固力不得低于100 kN,初始张拉应力不得低于20 MPa。锚索配合托架使用,托架长度3.2 m,其间打3 个φ25 mm 的圆孔,间距1.5 m,用于穿过锚索,托架沿工作面倾向布置(与W钢带垂直)。

(4)超前支护锚杆及补强锚索施工,形成超前3 m 的锚网支护后,采煤机开始割底回采,液压支架带压擦顶移架,将锚网索超前支护段回采完毕后,继续超前锚网索支护后回采,直至托顶煤段回采结束。 托顶煤段超前锚网索支护如图3所示。

图3 过断层托顶煤回采超前支护平面

4 现场应用后效果分析

通过在2301 工作面过F7断层期间成功实施工作面调斜仰采过断层方案后,经综合分析,该方案共取得如下效果:

1)破岩工程量小。 通过调斜后仰采过断层,断层下盘的最大割底量为1 m,断层上盘的最大割顶量为0.8 m,割顶、割底范围均为硬度较低的炭质泥岩及泥岩,割岩期间振动、冲击较小,对推进度影响较小,设备损坏率降至最低。

2)经济效益好。仰采过断层期间,割顶留底阶段最大底煤厚度0.8 m,托顶破底阶段顶煤最大厚度为1 m,仅丢失原煤0.004 2 Mt,较常规过断层方法多回采煤炭约0.007 8 Mt,经济效益约500 万元。

3)实现安全、高效过断层。 通过调斜后工作面同时揭露断层并快速过断层,采用合适的仰采角避免大量割岩,实现高效过断层。 通过锚网索超前支护,过断层期间未发生冒顶、片帮事故,实现了安全过断层。

5 结语

通过分析2301 工作面F7断层特征,提出工作面调斜仰采过断层方案,工作面调斜后可同时揭露断层并快速过断层,合适的仰采角可减少破岩工程量,提高过断层期间推进度及降低设备故障率,最大限度降低了原煤丢失量,通过超前锚网索支护,避免了过断层期间冒顶、片帮事故发生,实现了安全、高效过断层。