深孔注浆加固技术在8203面过断层中的应用

2022-08-18田野

田 野

(晋能控股煤业集团泰山隆安煤矿,山西 保德 036600)

断层是一种常见的地质构造。 在煤矿工作面回采过程中,断层对工作面生产具有较大影响[1-3],断层及其附近围岩较为破碎,回采工作面过断层期间易发生片帮、冒顶事故。 这不仅影响工作面顶板安全管理,还会因过断层顶板、煤帮破碎导致工作面推进度低,设备故障率高等问题[4-5]。 因此,回采工作面过断层前,需针对断层及其附近破碎围岩采取针对性加固措施,例如加强工作面及巷道支护强度、超前注浆提高破碎围岩稳定性等[6-7]。基于此,以泰山隆安煤矿8203 工作面F43断层为工程对象,提出工作面过断层区域超前注浆加固方案。

1 工作面概况

泰山隆安煤矿8203 综采工作面设计走向长度625 m,倾向长度240 m。 工作面开采8 号煤层,煤层赋存稳定,煤层厚度3.7~5.2 m 左右,平均4.4 m,煤层倾角为2°~8°,平均4°左右。煤层直接顶为泥岩、砂质泥岩,厚度为10 m;基本顶为中砂岩、粗砂岩,厚度为13 m;直接底为泥岩,厚度为4.7 m;老底为石灰岩,厚度7.3 m。 工作面运输顺槽及回风顺槽均采用矩形断面,断面宽度为5.0 m,高度为3.5 m,采用锚网索联合支护。

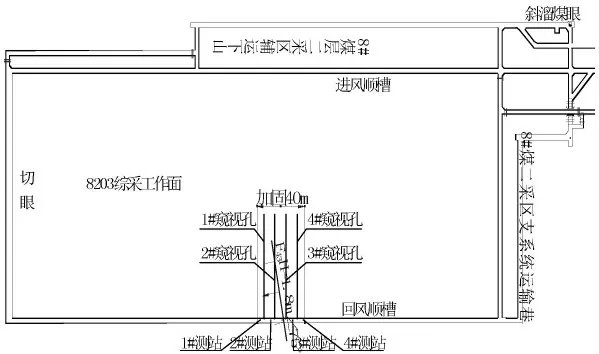

8203 回风顺槽在 (FL4 导线点)261 m 处,揭露F43正断层,走向358°,倾向268°,倾角75°,落差1.8 m,工作面布置及断层产状,如图1 所示。

图1 工作面布置及断层产状

2 断层深孔注浆加固方案

为确保回采工作面过断层期间顶板及煤体的稳定性,通过超前深孔注浆对断层及其附近的破碎煤岩体进行注浆加固,加固范围为工作面侧断层附近20 m 范围内的煤层及煤层顶板,共需注浆加固40 m,注浆加固范围如图1 所示。

2.1 注浆钻孔布置及参数设计

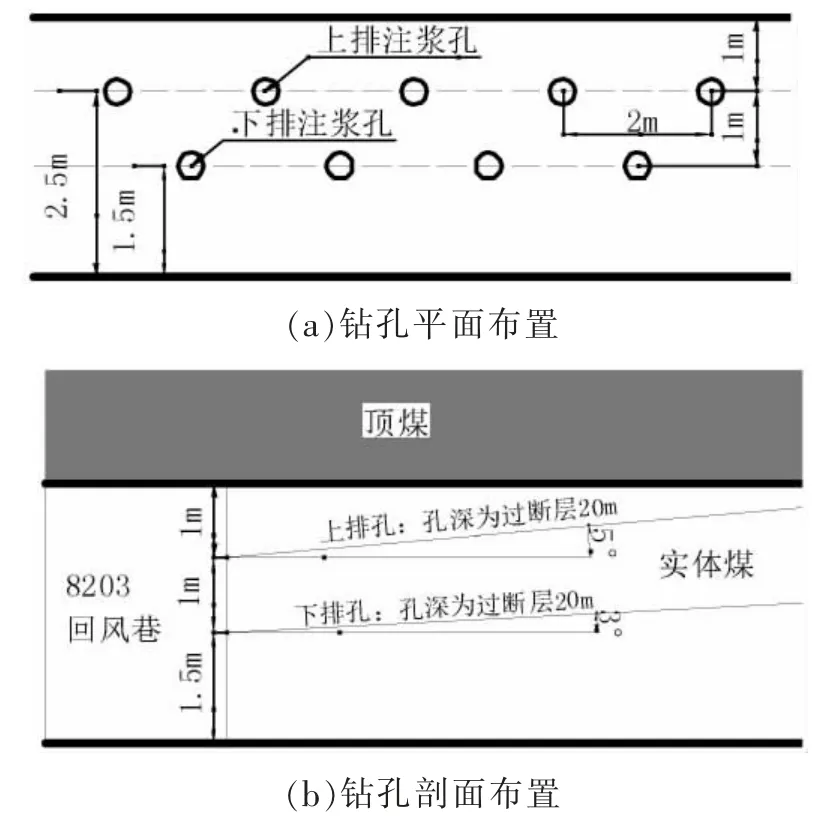

由于F43断层处于8203 回风顺槽,为减少钻孔工程量及高效注浆,将钻孔施钻位置选择在8203 回风顺槽内,并根据断层的位置、产状、落差高度设计钻孔参数。 由于F43断层最大落差为1.8 m,为确保断层附近工作面预采部分的顶煤及顶板实现有效注浆加固,将钻孔设计为上下两排,排距为1 m,钻孔间距均为2 m,上下两排孔间呈三花眼布置,上排孔设计倾角为+5°,主要负责顶部煤体及顶板注浆加固,防止顶煤及破碎矸石冒落,下排孔设计倾角为+3°,主要负责回采范围内煤体的注浆加固,防止煤壁片帮。 钻孔深度根据断层位置及钻孔开孔位置确定,终孔位置均为超过断层20 m,钻孔直径均为98 mm,共布置注浆钻孔58个。 注浆钻孔平剖面布置如图2 所示。

图2 注浆钻孔平剖面布置

2.2 超前深孔注浆方案

为确保注浆加固效果,防止采动影响断层附近巷道及破坏断层周围煤岩体,根据矿井采面采动影响范围及注浆加固时间等方面的观测结果,确定在工作面回采至距离断层30 m 以外开始实施注浆加固,注浆加固期间,需对钻孔封孔工艺、注浆材料、注浆压力等方案进行明确。

(1)封孔工艺:为确保对断层及其附近破碎煤岩体的注浆效果,必须保证钻孔封孔质量,防止高压注浆期间浆液向外渗流影响注浆效果。 封孔前先预埋注浆管,注浆管采用φ50 mm 的钢管,单根长度为2 m,采用接箍连接,每根注浆管中部两侧各开一个φ6 mm 的泄浆孔;由于注浆孔均为正坡度,注浆管长度为不小于钻孔深度的2/3,防止注浆期间发生积浆堵管。 设计封孔长度为8 m,封孔里端通过预埋注浆管在8 m 位置处采用毛巾缠裹棉花进行封堵,封孔外端采用毛巾配合棉花同时缠裹注浆管及封孔输浆管。 封孔输浆管分为进浆管及返浆管,进浆管长度3 m,返浆管长度7 m。封孔材料采用初凝时间较快的无机单液注浆材料,水灰比为0.8:1,初凝时长为8 min,2 h 后强度可达到3.5 MPa,可满足快速封孔并短时达到封孔材料最高强度的80%,封孔2 h 后即可开始注浆。

(2)注浆材料:注浆材料采用联邦无机双液注浆材料,水灰比控制为1.5:1,8 h 强度可到2.5 MPa,24 h 强度可达8 MPa,3d 后强度可达12 MPa,可满足破碎煤岩体的固结稳定。

(3)注浆工艺:注浆期间最大注浆压力控制在3 MPa 以内,防止压力过大破坏封孔材料及向外窜浆,可多次循环开启注浆。 注浆顺序为先注下排孔,再注上排孔。 注下排孔期间,观察下排孔周围煤壁有浆液渗出后,可暂停注浆,然后注上排孔,同样发现煤壁有浆液渗出后停止注浆,然后等待8 h后再次复注,直至注浆压力达到3 MPa 后停止注浆,该孔注浆完成。

3 效果测定与分析

为检验深孔注浆对断层附近破碎煤岩体的加固效果,通过窥视注浆孔、观测巷道变形、观察回采工作面过断层期间断层及其附近的煤岩体固结情况,进行分析总结。

3.1 孔内窥视情况分析

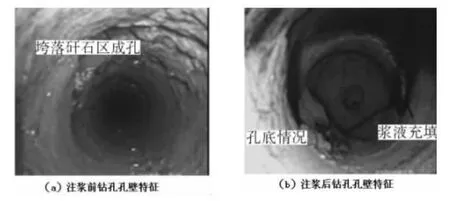

在注浆加固范围每隔10 m 施工一个窥视钻孔(不封孔注浆),窥视钻孔参数同上排注浆孔一致,共布置4 个窥视钻孔,窥视钻孔布置位置如图1 所示,在注浆前、后窥视钻孔内壁情况,主要观测对比注浆前后孔壁光滑程度及裂隙情况,以此进行注浆效果评判,分析浆液与破碎煤岩体的胶结情况。 本次窥视结果选择注浆前后孔壁情况对比较为明显的2 号窥视钻孔进行分析,窥视情况如图3 所示。

图3 2 号窥视钻孔孔壁窥视情况

由图3(a)可知,实施深孔注浆前,钻孔孔壁较为粗糙,裂隙发育较为明显,可见孔壁煤岩体局部有分层现象。由图3(b)可知,注浆后的孔壁表面较为光滑,可观测出明显的浆液覆盖及充填,注浆前的孔壁裂隙及煤岩体分层已不可见,说明浆液已渗入孔壁的煤岩体裂隙中,浆液充填效果明显。 由此分析,通过深孔注浆后,破碎的煤岩体内已通过注浆胶结,煤岩体结构的整体稳定性得到提高。

3.2 巷道变形情况分析

对F43断层实施深孔注浆前,在注浆段巷道每隔10 m 建立一个巷道变形观测站,共建立了5 个测站,测站位置如图1 所示。 在工作面回采至距离断层150 m 时,超前采动影响已达到断层处,开始每10 d 观测一次各测站变形情况,主要观测收集了顶板下沉量、两帮收缩量及巷道底鼓变形数据,并将其中变形量最大的3 号观测站数据绘制变形图,具体变形情况如图4 所示。

图4 3 号测站处巷道变形规律曲线

如图4 所示,注浆后的断层附近巷道在采动影响下,前40 d 内(距工作面150~60 m)巷道顶板下沉量及两帮收缩量均有明显上升,40 d 后变化逐步趋于稳定,底鼓量在25 d后基本趋于稳定。至工作面回采过观测站时,顶板最大下沉量157 mm,两帮最大收缩量170 mm,最大底鼓量85 mm,巷道围岩变形量较小,整体变形在允许变形范围之内,表明超前深孔注浆后围岩整体稳定性增强,注浆加固效果良好。

3.3 回采过断层期间效果分析

实施超前深孔注浆后,8203 综采工作面回采过断层期间,断层及其附近煤岩体整体稳定性较好,断层及其附近围岩裂隙内浆液渗透胶结情况清晰可见,回采期间未发生煤壁片帮及顶部破碎煤岩体冒落情况。

4 结论

工作面过断层前,通过对断层及其附近煤岩体进行超前深孔注浆,可实现破碎围岩的重新胶结,从而提高煤岩体整体稳定性,解决了巷道变形量大及工作面过断层期间发生煤壁片帮及顶部破碎煤岩体冒落问题,为工作面安全过断层创造条件。