黑铜泥常压浸出工艺的优化

2022-08-18祝仕清

祝仕清

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

在贵溪冶炼厂,黑铜泥是铜冶炼系统电解液净化脱杂时的产物,也是硫酸铜生产的主要原料。硫酸铜生产线采用常压氧化浸出工艺[1-2]对黑铜泥进行浸出。由于黑铜泥成分比较复杂,同时处理的工艺条件未达到最优,因此黑铜泥浸出渣率偏高,有价元素铜浸出率低。如果对黑铜泥采取加压氧化浸出,虽然可以有效提升铜浸出率,但工艺和设备要求较高,工艺优化投入较大[3-4]。本研究通过对黑铜泥浸出过程中的影响因素进行分析,寻找合适的工艺参数,以实现降低黑铜泥常压氧化浸出渣率及稳定硫酸铜产品质量的目的。

2 实验研究

实验用黑铜泥取自贵溪冶炼厂生产现场,其成分如表1所示。实验用设备有浸出槽(30m3)及配套的减速机等。

表1 实验用黑铜泥平均成分表

分析黑铜泥浸出过程中的反应温度、酸度、初始砷浓度、液固比等浸出过程影响因素,是为了获得浸出过程最佳工艺参数,实现黑铜泥的高效浸出。

反应初始砷浓度来源于浸出过程配入的结晶后液,以下实验中黑铜泥投入均定量为1.5t。

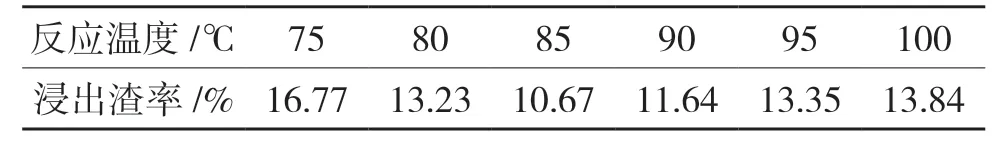

2.1 反应温度对浸出过程的影响

控制实验条件:反应时间16h,反应酸度110g/L,液固比10。改变反应温度,重点考察反应温度与浸出渣率的变化规律。实验结果如表2所示。

从表2可看出,低温浸出渣率较高温时明显偏高。当反应温度在80~90℃时,浸出渣率达到最低值,之后继续提高反应温度,浸出率有所上升。由于温度较低时浸出液中铜浓度达到饱和,抑制了黑铜泥浸出反应的进行,当反应温度上升,体系反应向右进行的动力增大,但过高的反应温度使压缩风氧溶量降低,从而抑制反应[5]。因此,确定最佳反应温度为80~90℃。

表2 反应温度对浸出渣率的影响

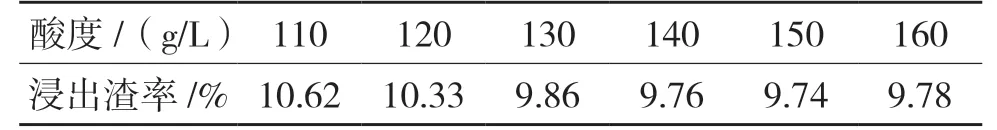

2.2 反应酸度对浸出过程的影响

控制实验条件:反应时间16h,反应温度85℃,液固比10。改变反应酸度,重点考察酸度与浸出渣率的变化规律。实验结果如表3所示。

从表3可以看出,随着酸度提高,渣率同步下降,酸度达到140g/L后下降趋缓。黑铜泥浸出反应本身为耗酸反应,酸度越高,反应越彻底。但同时过高的酸度会对后续产品结晶过程造成不利影响[6]。综合考虑反应酸耗、母液返量、后续产品结晶过程等因素,反应酸度控制在130~140g/L为宜。

表3 酸度对铜浸出率的影响

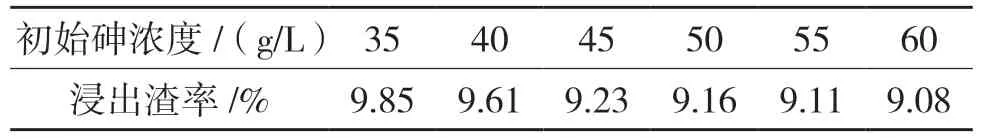

2.3 反应初始砷浓度对浸出过程的影响

控制实验条件:反应时间16h,反应酸度140g/L,反应温度85℃,液固比10。改变反应初始砷浓度,重点考察初始砷浓度与浸出渣率的变化规律。实验结果如表4所示。

从表4中可以看出,前期随着初始砷浓度的上升,浸出渣率有所下降。初始砷浓度控制在45g/L时,浸出过程中浸出渣率变化趋缓。在反应过程中,溶液中砷首先被氧化为As5+,As5+与Cu发生氧化还原反应,利于Cu浸出,故砷在反应过程中起到催化剂的作用[7-8]。然而初始砷含量越高,后续对结晶产品的品质影响越大。综合考虑母液返量、后续产品结晶过程等因素,反应体系初始砷浓度控制在45~50g/L为宜。

表4 反应初始砷浓度对浸出渣率的影响

2.4 反应液固比对浸出过程的影响

控制实验条件:反应时间16h,反应酸度140g/L,反应温度85℃,初始砷浓度45g/L。改变浸出过程液固比,重点考察反应液固比与浸出渣率的变化规律。实验结果如表5所示。

从表5可以看出,随着液固比的增大,浸出渣率逐渐下降。当液固比为9时,反应浆料中铜浓度较高,反应槽底易发生结晶,抑制反应的进行,浸出渣率较高。随着液固比的增大,浸出渣率下降趋缓。当液固比达到11~12时,继续提高液固比,虽然能够获得更低的浸出渣率,但同时也导致反应体系铜浓度过低,不利于后续铜的浓缩回收。综合考虑物料处理的生产组织与浸出渣率,确定最佳反应液固比为11~12。

表5 反应液固比对铜浸出率的影响

3 小结

(1)通过单因素实验得出黑铜泥浸出过程最佳参数条件为:反应酸度130~140g/L,反应温度80~90℃,初始砷浓度45~50g/L,液固比11~12。采用该参数条件,可显著提高黑铜泥铜浸出率,降低渣率。

(2)在最佳条件下开展了工业试验,结果表明黑铜泥浸出过程铜浸出率达97.84%,浸出渣率为6.91%。

(3)通过实验探究了黑铜泥浸出反应初始砷浓度,可指导硫酸铜生产结晶后液循环量,达到稳定产品质量的效果。