C5210合金生产工艺对组织和性能的影响

2022-08-18刘羽飞胡斐斐赵久辉

刘羽飞,胡斐斐,赵久辉

(江西铜业集团铜板带有限公司,江西 南昌 330096)

1 引言

在铜及铜合金带材中,锡磷青铜带材由于具备良好的耐磨、耐蚀、易电镀以及高弹性等特点而应用广泛,主要用于电子信息行业中,如电视、电脑、汽车、手机中的耳机插孔、RF连接器、内存卡槽和USB接口等[1-2]。随着电子信息产业的快速发展,电子信息产品中的零部件逐渐向复杂化、大电流化和小型化方向发展,同时对锡磷青铜合金带材的要求也越来越高,需要更高的力学性能和更薄的厚度,因而近年来业内对锡磷青铜开展了大量的研究[3-5]。在工业生产过程中,一般采用水平连铸的方式制备锡磷青铜铸坯,因为水平连铸制造的铸坯厚度较薄,能缩短生产工艺流程,降低生产成本,还能减小使用占地面积。但水平连铸制备的锡磷青铜铸坯容易出现疏松、气孔等缺陷,因而近年来水平连铸制备锡磷青铜也有大量的研究[6-10],主要研究改进结晶器结构、提高电磁搅拌技术、改进水平连铸拉铸速度和铸造温度等,进而减少水平连铸坯的疏松、气孔等缺陷以提高铸坯质量,从而增加后续锡磷青铜铸坯轧制成带材的成材率。除铸坯质量之外,锡磷青铜的晶粒组织和力学性能对锡磷青铜带材的市场化应用也至关重要,更高力学性能的锡磷青铜带材可以用在更高端的零部件中,而更细小的晶粒组织能进行更复杂的冲压折弯[11]。

本文主要研究C5210锡磷青铜合金带材制备过程中电磁搅拌技术、轧制工艺和退火制度对锡磷青铜带材的晶粒组织、力学性能和折弯性能的影响。

2 实验方法和步骤

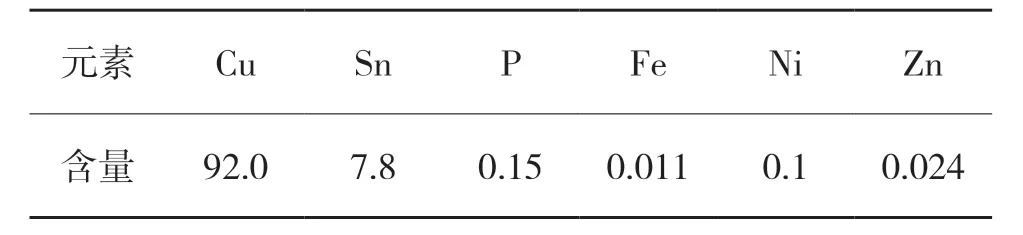

本文主要采用了两种不同的工艺制备C5210锡磷青铜合金带材,该合金成分如表1所示,主成分为7.8%的Sn元素和0.15%的P元素,另外含有少量的Fe、Ni和Zn元素。制备厚度0.15mm的锡磷青铜合金带材工艺一如图1所示:水平连铸制备厚度16mm的连铸坯,连铸坯铣面后在800℃保温5h进行均匀化处理,均匀化后粗轧开坯由14.5mm冷轧至2.5mm,后续经过多道次冷轧和中间退火制备0.15mm的C5210合金带材。工艺二与工艺一主要区别为:(1)水平连铸时采用了电磁铸造;(2)先进行粗轧开坯再进行均匀化处理;(3)退火制度不同,工艺一中钟罩炉退火1、钟罩炉退火2和钟罩炉退火3的退火条件分别为560℃保温6h、460℃保温6h和440℃保温6h,气垫炉退火温度为750℃,退火速度为70m/min;工艺二中退火温度更低,钟罩炉退火1、钟罩炉退火2和钟罩炉退火3的退火条件分别为480℃保温6h、420℃保温6h和400℃保温6h,气垫炉退火温度为700℃,退火速度为70m/min。

表1 C5210锡磷青铜合金化学成分 %

图1 制备厚度0.15mm的C5210锡磷青铜合金带材工艺

两种工艺制备C5210合金带材通过线切割取得带材金相、室温拉伸和硬度试样,观察其金相组织,测试室温拉伸性能和硬度。对两种工艺制备0.15mm厚度的C5210合金进行冲压、折弯测试,观察其折弯性能。

采用带引伸计的DDL100型万能材料试验机进行室温拉伸试验,拉伸速度设置为2 mm/min,试验机自动记录载荷、位移数据,实验测量抗拉强度及延伸率。维氏硬度采用硬度测试仪器华银200HVS-5数显硬度计进行测试,每次测量所加载荷为5 kg,加载时间为15 s,每个样品至少测量5次,去掉最大值和最小值后取平均值作为试验的硬度值。

3 实验结果与分析

3.1 两种工艺对带材质量的影响

C5210合金在水平连铸过程中易发生反偏析而在连铸坯中出现疏松、气孔等缺陷,在后续轧制过程中连铸坯内部的缺陷会逐渐出现在带材表面,出现如图2所示的疏松起皮、绿印、断晶和裂边等缺陷。相比于工艺一,工艺二在水平连铸过程中引入了电磁铸造技术,在C5210锡磷青铜熔铸过程中增加了10~30A的电磁场,由于电磁场的搅拌作用使得C5210合金在熔铸过程中各元素分布更均匀,从而减少了Sn元素的反偏析。图3为两种工艺下是否增加电磁铸造技术制备的连铸坯中Sn元素沿着厚度方向的分布图,增加了电磁铸造技术后Sn元素含量分布标准偏差由之前的1.42%降低为0.62%,显著减少铸坯内部由于Sn反偏析而形成的疏松、气孔缺陷,制备的带材表面形成的如图2所示的带材缺陷同样显著减少。此外,工艺一是在均匀化后再进行冷轧开坯,而工艺二是冷轧开坯后再进行均匀化,相对于工艺一,工艺二能更好地消除连铸坯料内部一些缺陷,因为工艺二中冷轧开坯后可以压合一些疏松和气孔之后再进行均匀化时,由于发生再结晶这些气孔和疏松可能发生愈合,从而进一步改善连铸坯料的质量。

图2 制备的锡磷青铜C5210合金带材的表面缺陷

图3 采用两种工艺制备铸坯中锡含量分布对比图

表2为是否采用电磁铸造技术制备C5210合金带材各阶段的合格率,在采用电磁铸造技术后制料合格率由60.8%提高至62.5%,留底料合格率由81.13%提高至95.23%,成品合格率由76.9%提高至86.59%。同时采用电磁铸造技术后石墨使用寿命由6天提高至10天。此外,是否采用电磁铸造技术对铸造后水平连铸坯料晶粒组织影响较大,如图4(a)所示,工艺一中未采用电磁铸造技术制备的连铸坯大多由100~500μm的近似等轴的晶粒组成,这些粗大晶粒之间分布着部分小于100μm的等轴晶粒。图4(b)所示为工艺二采用电磁铸造技术制备连铸坯的金相组织,图中晶粒尺寸明显更小且晶粒大小更均匀,基本由100~200μm等轴晶粒组成。

表2 电磁铸造与非电磁铸造各阶段合格率对比 %

图4 采用两种工艺水平连铸的铸坯表面晶粒组织

3.2 两种工艺对带材组织和性能的影响

图5为工艺一和工艺二在钟罩炉退火1中退火后的金相组织,表3为退火后的室温拉伸抗拉强度和延伸率、维氏硬度以及金相组织的晶粒度统计。采用工艺一退火后基本为等轴的再结晶晶粒,同时也形成少量的孪晶,平均晶粒尺寸为55μm左右。采用工艺二退火后也是完全再结晶组织,也形成了少量的孪晶,但晶粒尺寸明显更小,其平均晶粒尺寸为28μm。在工艺一中经过钟罩炉退火1退火后的抗拉强度为360MPa,延伸率为66%,维氏硬度为84 N/mm2。在工艺二中经过钟罩炉退火1退火后的抗拉强度增加至410MPa,维氏硬度增加至95 N/mm2,延伸率为62%。

表3 两种工艺下钟罩炉退火1退火后的各项性能

图5 两种工艺下钟罩炉退火1退火后的金相

图6为工艺一和工艺二在气垫炉退火后的金相组织,表4为气垫炉退火后的室温拉伸抗拉强度和延伸率、维氏硬度以及金相组织中晶粒度的统计。工艺一退火后基本发生了完全再结晶,形成了平均晶粒尺寸为9μm左右的等轴晶粒,退火后抗拉强度为440MPa,延伸率为68%,维氏硬度为104 N/mm2。工艺二中退火后形成了晶粒尺寸更小的完全再结晶组织,平均晶粒尺寸为2.5μm左右,退火后抗拉强度增加至480MPa,延伸率为65%,维氏硬度为115 N/mm2。

图6 两种工艺下气垫炉退火后的金相

表4 两种工艺下气垫炉退火后的各项性能

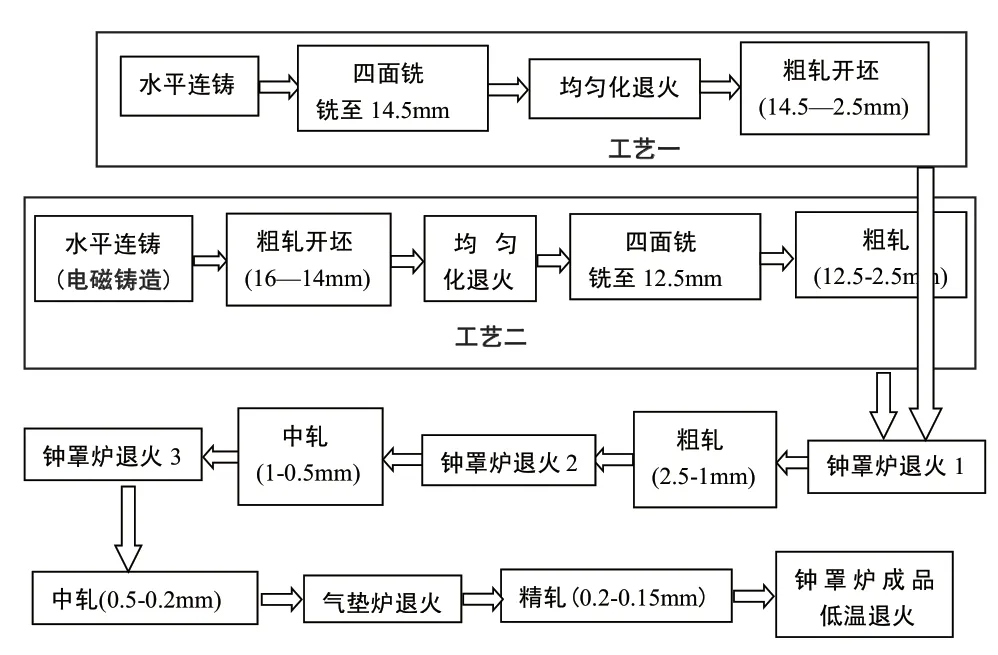

图7为工艺一和工艺二在精轧后的金相组织,表5为精轧的室温拉伸抗拉强度和延伸率、维氏硬度以及金相晶粒度的统计。工艺一中精轧后和气垫炉退火后的晶粒组织基本没有差别,由平均晶粒尺寸为9μm左右的等轴晶粒组成,精轧后的抗拉强度为750MPa,延伸率为11%,维氏硬度为241 N/mm2。工艺二中精轧后和气垫炉退火后的晶粒组织同样没有差别,由平均晶粒尺寸为2.5μm左右的等轴晶粒组成,精轧后抗拉强度为760MPa,延伸率为15%,维氏硬度为242 N/mm2。

表5 两种工艺下精轧后的各项性能

图7 两种工艺下精轧后的金相

在钟罩炉退火,气垫炉退火以及精轧后,相对于工艺一,工艺二制备的C5210合金带材的力学性能明显更高,主要是因为在工艺二中,晶粒组织中晶粒尺寸更小,通过晶界强化贡献的强度更多。工艺二中晶粒尺寸更小主要是因为增加了电磁搅拌工艺使得连铸坯晶粒更小,以及工艺二中退火的温度更低,晶粒再结晶后长大速度更慢。

3.3 两种工艺对带材的冲压和折弯性能的影响

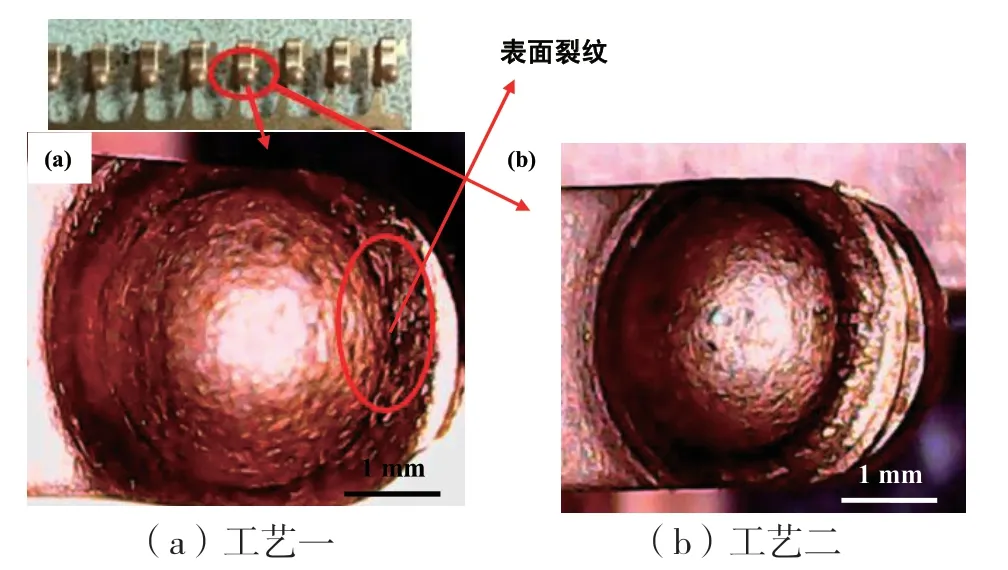

图8为采用两种工艺制备的0.15mm厚C5210合金带材折弯后的表面形貌,折弯R/T=1,即折弯半径R=1.5mm。采用工艺一制备的带材折弯后表面出现明显的裂纹,而采用工艺二制备的带材折弯后表面光滑且未见折弯裂纹。

图8 采用两种工艺折弯后表面形貌

图9为两种工艺制备的0.15mm厚C5210合金带材冲压后在折弯位置的表面形貌,采用工艺一制备的带材冲压后表面出现明显的裂纹,而采用工艺二制备的带材表面未见裂纹。

图9 采用两种工艺冲压后表面形貌

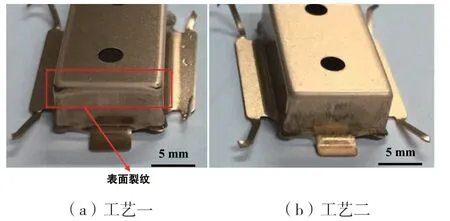

图10为采用两种工艺制备的0.15mm厚C5210合金带材冲压制备的零部件图,采用工艺一制备的带材冲压后折弯位置出现明显的裂纹,采用工艺二制备的带材冲压后在折弯处表面光滑,未见裂纹。

图10 采用两种工艺冲压后的成品

两种工艺制备的0.15mm厚C5210合金带材折弯性能差别较大,采用工艺二制备的带材折弯性能明显更好,这主要是因为采用工艺二制备的带材晶粒组织更小,在折弯过程中有更多的晶粒能协调变形,变形均匀性更好。

4 结论

本文主要采用了两种工艺制备厚度0.15mm的C5210合金带材,工艺一是水平连铸坯均匀化后进行冷轧开坯轧制,后续经过多道次冷轧和退火处理;工艺二是采用电磁搅拌铸造技术进行水平连铸,在冷轧开坯轧制后进行均匀化处理,后续再进行多道次冷轧和退火处理,且退火温度更低。此外,还得到以下结论:

(1)水平连铸制备C5210合金时采用电磁铸造技术使得连铸坯晶粒尺寸由300μm左右减小至100μm左右。此外,增加电磁铸造技术以及先冷轧开坯后均匀化处理的方式,显著减少了后续轧制过程中出现疏松起皮、绿印、断晶和裂纹等缺陷。

(2)采用工艺二制备的C5210合金带材的晶粒尺寸更小,室温拉伸强度和维氏硬度更高。相比于工艺一,工艺二在钟罩炉退火1退火后晶粒尺寸由55μm减小至28μm,抗拉强度由360MPa升高至410MPa,维氏硬度由84 N/mm2提高至95 N/mm2;工艺二在气垫炉退火后平均晶粒尺寸由9μm减小至2.5μm,抗拉强度由440MPa提高至480MPa,维氏硬度由104 N/mm2提高至115 N/mm2。

(3)采用工艺一制备的C5210合金带材在折弯机和冲压制备零件后均容易出现开裂现象,而采用工艺二制备的合金带材在折弯冲压制备各种带材后不会出现开裂现象。主要是因为采用工艺二制备的合金带材晶粒尺寸更小,协调变形的能力更好。