PLA/黄麻层压复合材料的紫外老化性能

2022-08-18宋雪旸

邹 婷,宋雪旸,王 萍

PLA/黄麻层压复合材料的紫外老化性能

邹 婷,宋雪旸,王 萍*

(苏州大学 纺织与服装工程学院,江苏 苏州 215000)

为了探索紫外照射对PLA/黄麻层压复合材料性能的影响,延长复合材料在实际应用中的使用寿命,采用模压成型法和薄膜堆叠法制备PLA/黄麻层压复合材料,研究紫外老化时间对复合材料力学性能的影响,并对复合材料拉伸后的断口形貌进行分析。结果表明:随着紫外老化时间的延长,复合材料的拉伸和弯曲性能均表现为先上升后下降,均在老化48 h后达到最大,拉伸强度、拉伸模量、弯曲强度和弯曲模量较未老化的复合材料分别提高了约19.29%、17.73%、23.49%和24.97%。这可能是由于在老化时间较短时,PLA分子链交联占据主导作用,提高了界面粘结性。随着老化时间进一步延长,拉伸和弯曲性能开始不断下降,这可能是由于PLA分子链的老化断裂开始起主导作用,导致界面粘结性下降。

黄麻;PLA;复合材料;紫外老化;力学性能

0 引言

黄麻价格低廉,种植广泛,产量较高[1],且具有良好的断裂强度、耐热性能、抗菌性能、可生物降解性以及可再生性等,近年来广泛应用于复合材料增强体[2-4]。

聚乳酸(PLA)的主要合成原料为乳酸[5],具有良好的生物相容性、生物可降解性和力学性能等,且安全无毒,但其也存在较脆、韧性差、抗冲击性差等不足,限制了其在很多领域的应用[6-8]。因此采用麻纤维作为增强体,有利于改善PLA的性能,制备的PLA/黄麻复合材料的拉伸、弯曲性能和冲击强度都一定程度的提高[9, 10]。

PLA/黄麻复合材料作为一种可生物降解的绿色复合材料,为复合材料的循环使用提供了可能性,因此近年来备受关注,在汽车、航空航天和建筑等领域有着广泛的应用[11,12]。目前对PLA/黄麻复合材料力学性能的研究很多:Fang等[4]研究了成型温度和加热时间对PLA/黄麻层压复合材料力学性能的影响。在改性方面,国内外众多学者研究了不同的改性处理对PLA/黄麻复合材料力学性能的影响。张仁贵[13]对黄麻进行酸、碱以及偶联剂处理;李明[14]对黄麻进行碱处理、表面硅烷处理以及用马来酸酐接枝聚乳酸;孙旭鹏[15]对黄麻进行碱处理、硅烷偶联剂处理以及二者联合处理; Delgado-Aguilar等[16]用次氯酸钠漂白黄麻;Manral等[17]用不同浓度的碳酸氢钠处理黄麻。但目前在PLA/黄麻复合材料紫外老化方面的研究鲜有报道。

PLA/黄麻复合材料在使用过程中避免不了受到紫外照射,长时间使用时会导致其力学性能大幅下降,影响使用寿命。因此,探究PLA/黄麻复合材料紫外老化规律对其工程实际应用具有重要意义[12]。本文选用黄麻非织造材料作为增强体,PLA作为基体,采用热压法制备PLA/黄麻层压复合材料。随后对其进行紫外光老化处理,探索紫外照射时长对PLA/黄麻复合材料力学性能的影响规律,分析复合材料的紫外老化机理。

1 实验部分

1.1 实验材料与仪器

材料:黄麻纤维针刺絮片(克重为222±2 g/m2),购自江西利风麻业有限公司;聚乳酸(PLA;4032 d;1.24 g/cm3)购自美国Nature Works公司。

仪器:DHG-9053A型电热恒温鼓风干燥箱,上海申贤恒温设备厂;YP10001型电子天平,上海上天精密仪器有限公司;HG-3621型手动热压成型机,恒廣科技股份有限公司;ADJ230型带锯切割机,金华市脉拓工具有限公司;QUV/spray型QUV紫外光老化加速试验机,美国Q-lab公司;INSTRON 3365型万能试验机,美国英斯特朗公司;TM3030型扫描电子显微镜,日本日立公司。

1.2 实验方法

1.2.1 PLA薄膜的制备

将PLA颗粒在80 ℃的烘箱中干燥3小时,干燥后取10 g左右均匀地放在两层耐高温布(聚四氟乙烯)之间,将耐高温布放入硫化机的上下热压板之间,在190 ℃的温度下制备PLA薄膜,在5 MPa的压力下保持3 min,随后在30 MPa的压力下保持1 min,取出冷却后,制得PLA薄膜(克重为267±2 g/m2)。

1.2.2 PLA/黄麻层压复合材料的制备

将PLA薄膜和黄麻纤维针刺絮片在80 ℃的烘箱中干燥3小时。采用薄膜叠加的方法,将两层黄麻絮片平行排列在三层PLA薄膜之间,铺叠好后用耐高温布将其包裹住(防止PLA粘住模具以致模具难以打开),放入模具(150 mm × 150 mm)中,随后在硫化机上下热压板间进行热压,模压温度为190 ℃。在5 MPa的压力下保持3 h后,在模具中自然冷却,冷却后打开模具,取出PLA/黄麻层压复合材料。

1.2.3 PLA/黄麻层压复合材料紫外老化处理

将切割好的PLA/黄麻层压复合材料放入QUV紫外光老化加速试验机中,试验机采用UVA340灯管,辐照度为0.68 W/m2,将试验机温度设置为50 ℃,每隔24 h取一次样,共取五次样。

1.3 测试与表征

1.3.1 拉伸性能测试

采用美国ASTM D3039标准(聚合物基复合材料拉伸性能标准试验方法)对紫外处理前后的PLA/黄麻层压复合材料进行拉伸性能测试。将层压板切割成尺寸为125 mm × 12.5 mm的形状,并在电子万能试验机上以2 mm/min的位移速率进行拉伸测试。

1.3.2 拉伸断口形貌测试

通过台式SEM(TM3030, 日本日立公司)观察紫外处理前后的PLA/黄麻层压复合材料拉伸测试后的断口形貌。对待测样品首先进行180 s的喷金处理,随后用场发射枪在3.0 kV的加速电压下对试样进行观察。

1.3.3 弯曲性能测试

根据GBT1449-2005标准(纤维增强塑料弯曲性能试验方法)对紫外照射前后的复合材料样品进行三点弯曲测试。将样品切成尺寸为70 mm × 10 mm的标准形状,跨距为58 mm,通过具有三点夹具的电子万能试验机以2 mm/min的速度进行弯曲测试。

2 结果与讨论

2.1 复合材料紫外老化前后的拉伸性能

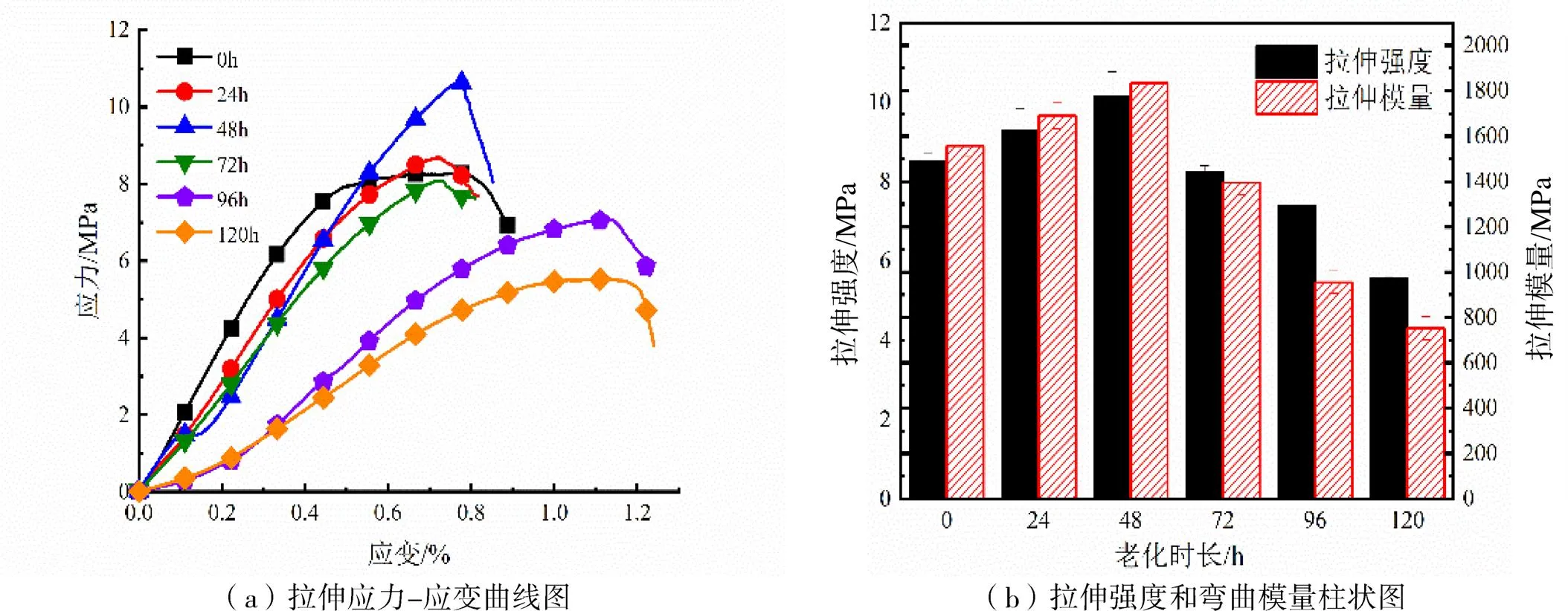

图1为紫外老化前后PLA/黄麻复合材料的拉伸应力-应变曲线图以及拉伸强度和拉伸模量柱状图。从图中可以看出,随着紫外照射时间的延长,复合材料的拉伸强度和模量均表现为先上升后下降。在老化48 h内,复合材料的拉伸性能呈现上升的趋势,老化48 h时达到最大,拉伸强度达到10.14 MPa,比未经紫外老化的样品提高了约19.29%,拉伸模量达到1832.99 MPa,比未经紫外老化的样品提高了约17.73%。老化48 h后,复合材料的拉伸性能呈现下降的趋势,在老化时间达到120 h时,拉伸性能大幅度下降,拉伸强度为5.56 MPa,比未老化的样品下降了约34.59%,拉伸模量为753.24 MPa,比未老化的样品下降了约51.62%。

图1 紫外老化前后PLA/黄麻复合材料的拉伸应力-应变曲线图以及拉伸强度和拉伸模量柱状图

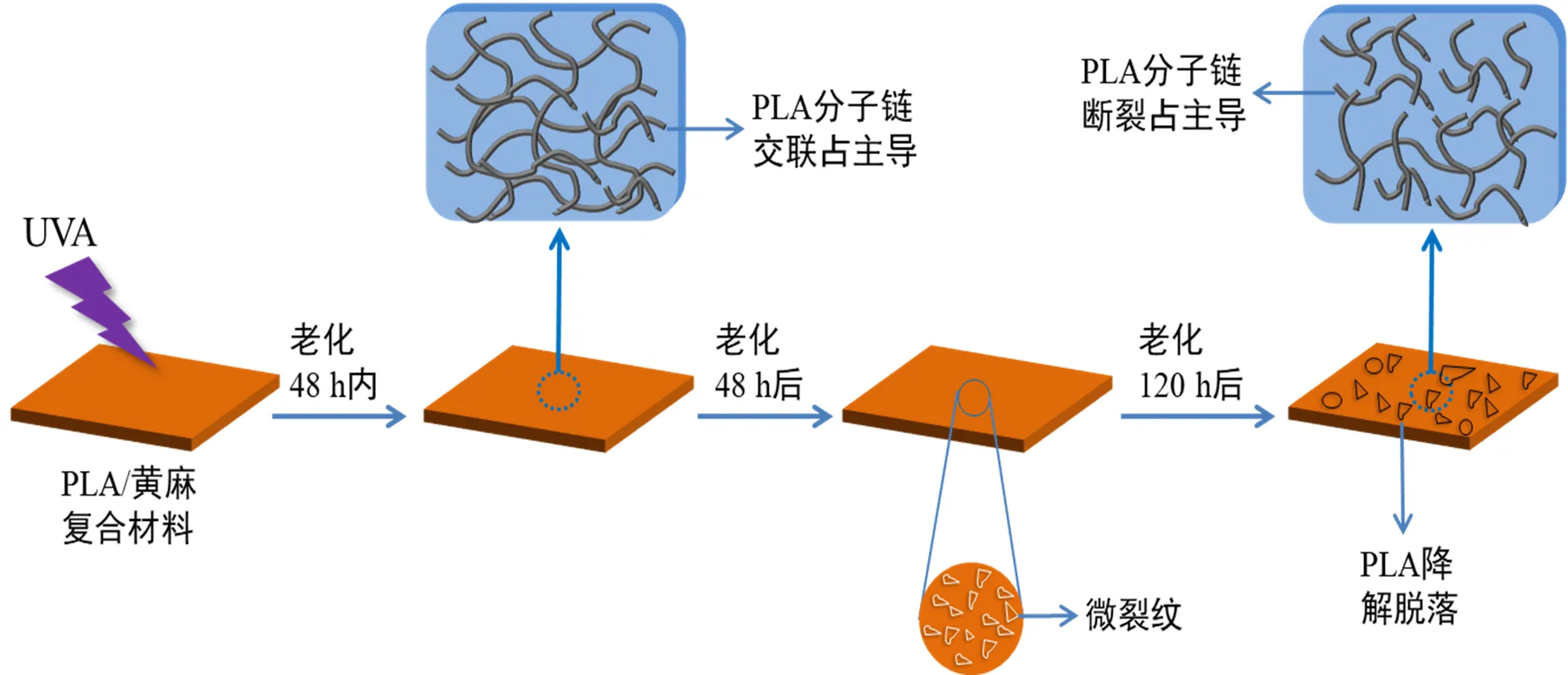

图2 PLA/黄麻复合材料的紫外老化机理

图2为PLA/黄麻复合材料的紫外老化机理。从图2可以看出,复合材料紫外老化后拉伸性能呈现出先上升后下降的原因可能是,在紫外老化过程中,PLA同时发生分子链交联和分子链断裂,在老化48 h内,链交联发挥主要作用,使得PLA/黄麻复合材料的界面粘结性提高,因此复合材料的拉伸强度和拉伸模量提高。随紫外老化时间的延长,分子链断裂开始发挥主要作用,复合材料产生微裂纹,PLA发生降解脱落,复合材料的界面粘结性变差,导致其拉伸性能下降[18, 19]。

2.2 复合材料紫外老化前后的拉伸断口形貌

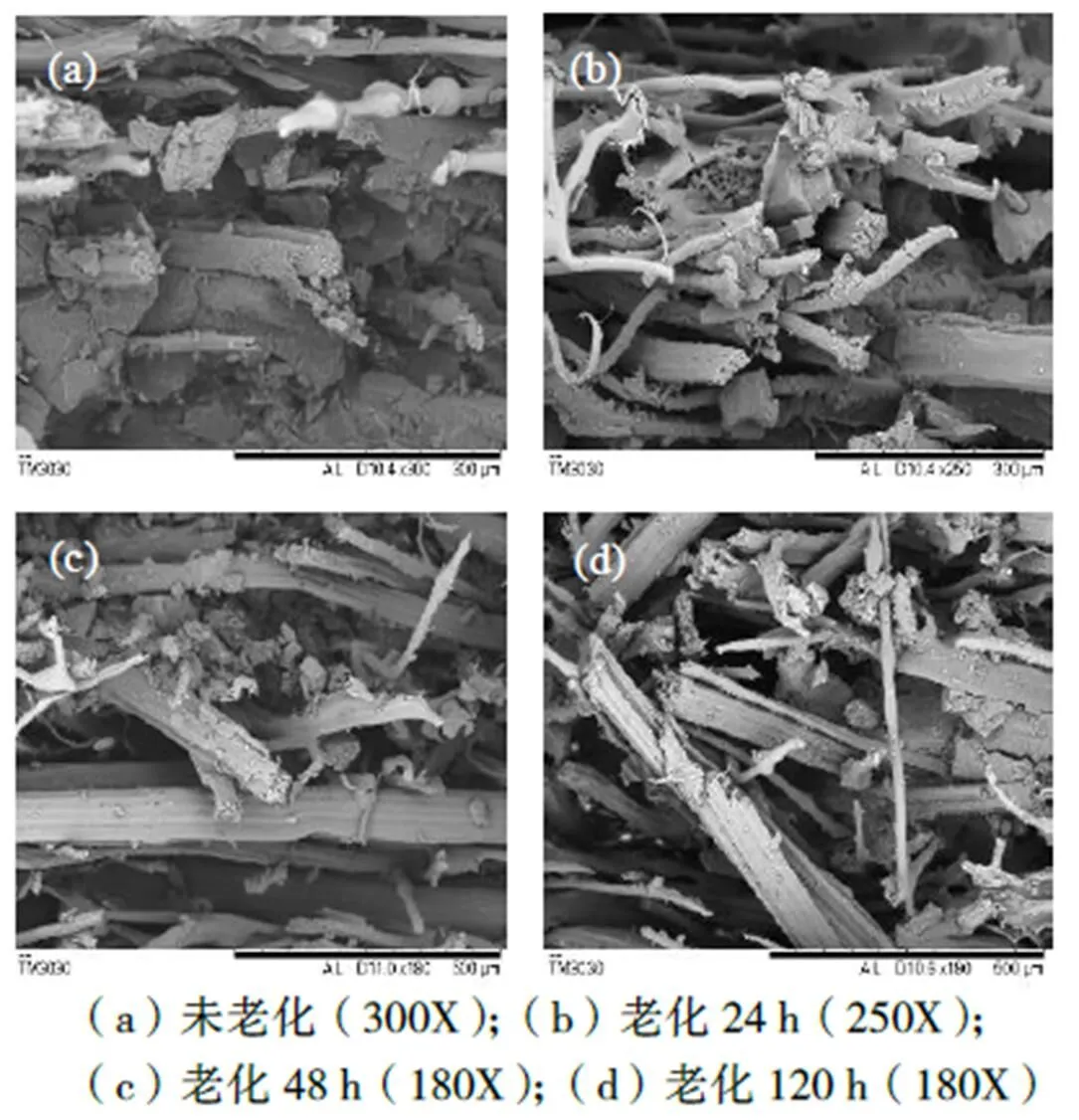

图3为紫外老化前后PLA/黄麻复合材料的拉伸断口形貌图,图中(a)、(b)、(c)、(d)依次为未老化、老化24 h、老化48 h、老化120 h的复合材料的拉伸断口形貌。从图中可以看出,未老化、老化24 h和老化48 h的复合材料中黄麻纤维和基体间的粘结较好,被拉出的纤维长度短,PLA基体中残留的孔洞少,大部分黄麻纤维仅在发生断口位置断裂,总体上呈脆性断裂,这表明PLA可以较好地渗入黄麻纤维间,黄麻纤维增强体与PLA基体的界面粘结性较好。而老化120 h后,复合材料中的PLA大量降解脱落,黄麻纤维和PLA基体间的粘结性变差,导致大量黄麻纤维从基体中被拉出。

图3 紫外老化前后PLA/黄麻复合材料的拉伸断口形貌图

2.3 复合材料紫外老化前后的弯曲性能

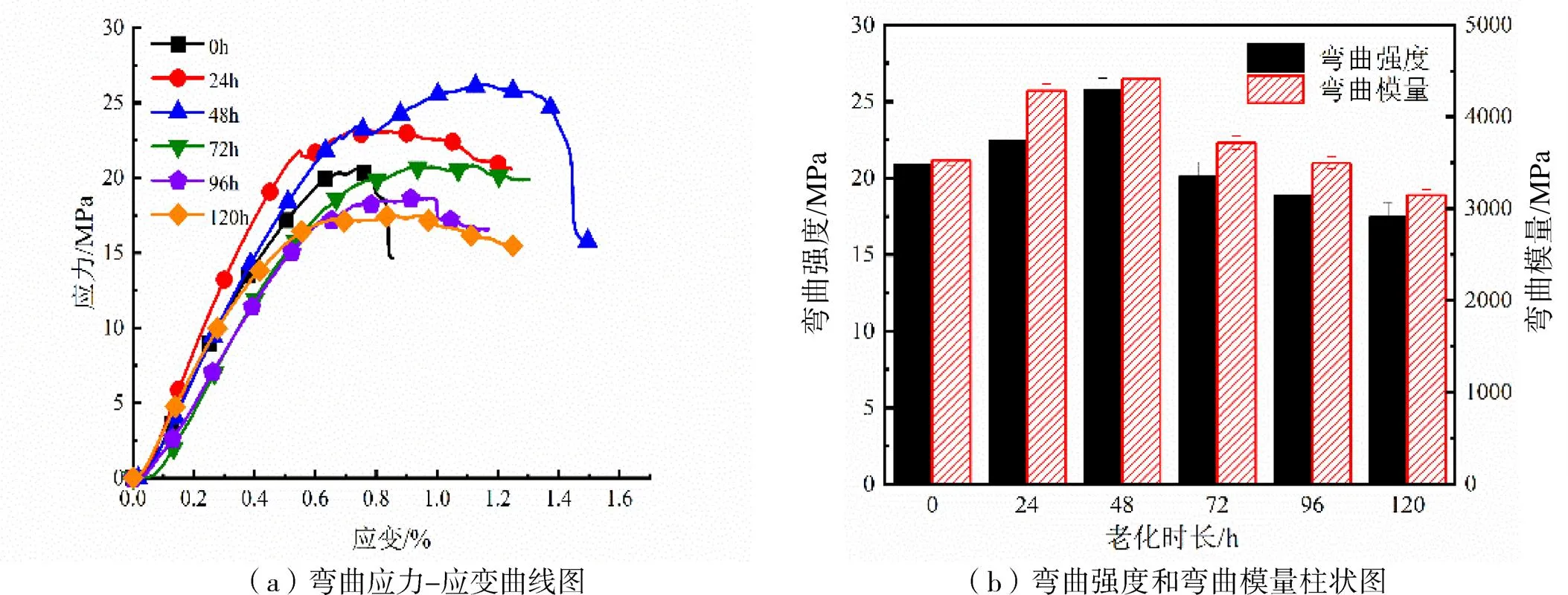

图4为紫外老化前后PLA/黄麻复合材料的弯曲应力-应变曲线图以及弯曲强度和弯曲模量柱状图。从图中可以看出,随着紫外时间的延长,复合材料的弯曲强度和模量均表现为先上升后下降。在老化48 h内,复合材料的弯曲性能呈现出上升的趋势,老化48 h时达到最大,弯曲强度和弯曲模量分别达到25.76 MPa和4411.67 MPa,比未经紫外老化的样品分别提高了约23.49%和24.97%。老化48 h后,复合材料的弯曲性能呈现下降的趋势,在老化时间达到120 h时,弯曲强度和弯曲模量分别为17.45 MPa和3146.86 MPa,比未老化的样品分别下降了约16.35%和10.86%。这种现象可能仍是由于PLA分子链的交联和断裂对复合材料界面粘结性的影响不同而引起的,在老化48 h内,PLA链交联起主导作用,复合材料界面粘结性提高,导致弯曲性能提高,随着紫外老化时间的延长,PLA分子链断裂发挥主要作用,复合材料的界面粘结性下降,导致弯曲性能下降[18, 19]。

图4 紫外老化前后PLA/黄麻复合材料的弯曲应力-应变曲线图以及弯曲强度和弯曲模量柱状图

3 结论

(1)随着紫外老化时间的延长,PLA/黄麻层压复合材料的拉伸性能和弯曲性能均呈现先升高后降低的变化趋势。均在老化48 h后达到最大,拉伸强度和拉伸模量较未老化的复合材料分别提高了约19.29%和17.73%,而弯曲性能的提升幅度比拉伸性能大,弯曲强度和弯曲模量分别提高了约23.49%和24.97%。

(2)紫外照射时间对PLA/黄麻层压复合材料的界面粘结性有显著影响,从而影响复合材料的力学性能。复合材料在老化48 h内,黄麻和PLA粘结较好,导致复合材料力学性能提高。而老化120 h后,PLA和黄麻的粘结变差,大量黄麻纤维从基体中被拉出,复合材料的力学性能大幅下降。

(3)如何利用PLA/黄麻层压复合材料的紫外老化规律来优化复合材料的制备方法,以延长复合材料的使用寿命是未来研究的重点。

[1] 郭昌盛, 林海涛, 蒋芳. 黄麻纤维的性能及其改性技术研究进展[J]. 成都纺织高等专科学校学报, 2017, 34(01): 210-214.

[2] 宁军霞, 李佐深, 凌新龙. 黄麻纤维的性能及其改性技术研究进展[J]. 纺织科学与工程学报, 2020, 37(01): 88-96.

[3] Hossen mm, Feng JY , Yuxiang Y, et al. Preparation and evaluation mechanical, chemical and thermal properties of hybrid jute and fibers reinforced bio- composites using poly-lactic acid and poly-caprolactone blends[J]. Materials Research Express, 2020, 7(2), 025103.

[4] Fang CC, Zhang Y, Qi sy, et al. Characterization and analyses of degradable composites made with needle- punched jute nonwoven and polylactic acid (PLA) membrane[J]. Cellulose, 2020, 27(10):5971-5980.

[5] 段久芳. 天然高分子材料[M]. 武汉:华中科技大学出版社, 2016.110-114.

[6] 孙辉, 张恒源, 咸玉龙, 等. TiO2-Ag/聚乳酸纳米复合纤维的制备及其抗菌性能[J]. 纺织学报, 2019, 40(04): 1-6.

[7] 陈美玉, 来侃, 孙润军, 等. 大麻/聚乳酸复合发泡材料的力学性能[J]. 纺织学报, 2016, 37(01):28-34.

[8] 余娟娟, 刘淑强, 吴改红, 等. 玄武岩织物增强聚乳酸复合材料的制备及其拉伸断裂性能[J]. 纺织学报, 2019, 40(02):82-86.

[9] 陈春晖, 吉强, 许多, 等. PLA/麻纤维复合材料研究进展[J]. 工程塑料应用, 2020, 48(12):151-156.

[10] Ravi Theja Reddy S, Ratna Prasad AV, Ramanaiah K. Tensile and flexural properties of biodegradable jute fiber reinforced poly lactic acid composites[J]. Materials Today: Proceedings, 2021, 44: 917- 921.

[11] Singh Jip, Singh S, Dhawan V. Influence of fiber volume fraction and curing temperature on mechanical properties of jute/PLA green composites[J]. Polymers & Polymer Composites, 2020, 28(4):273-284.

[12] 刘成诚. PLA/黄麻多层混纤复合材料耐老化性能的研究[D]. 杭州:浙江理工大学, 2016. 1-42.

[13] 张仁贵. 黄麻纤维PLA复合材料性能研究[D]. 青岛:青岛大学, 2011. 37-42.

[14] 李明. PLA/PBS/黄麻纤维复合材料的制备及其性能研究[D]. 长春:吉林大学,2012. 15-42.

[15] 孙旭鹏. 汽车内饰用黄麻纤维/聚乳酸复合板的制备及性能研究[D]. 上海:东华大学, 2019. 13-23.

[16] Delgado-Aguilar M, Oliver-Ortega H, Mendez JA, et al. The role of lignin on the mechanical performance of polylactic acid and Chock for jute composites[J]. International Journal of Biological Macromolecules, 2018, 116:299-304.

[17] Manral A, Kumar Bajpai P. Effect of chemical treatment on impact strength and dynamic thermal properties of Jute/PLA composites[J]. Materials Today: Proceedings, 2021, 34:546-549.

[18] Mohamed Hf, Mourad Ahi, Barton Dc. UV irradiation and aging effects on nanoscale mechanical properties of ultra-high molecular weight polyethylene for biomedical implants[J]. Plastics Rubber and Composites, 2008, 37(8):346-352.

[19] 王晓宁, 紫外、高低温老化对玻纤增强复合材料性能的影响[D]. 乌鲁木齐: 新疆大学, 2017. 22-29.

UV Aging Properties of PLA / Jute Laminated Composites

ZOU Ting,SONG Xue-yang,WANG Ping

(College of Textile and Clothing Engineering, Soochow University, Suzhou Jiangsu 215000, China)

In order to explore the effect of UV irradiation time on the properties of PLA / jute laminated composites and increase the service life of composites in practical application, PLA / jute laminated composites were prepared by molding method and film stacking method. The effects of UV aging time on the mechanical properties of the composites were studied, and the fracture morphology of the composites after tensile was analyzed. The results show that with the extension of UV aging time, the tensile properties and flexural properties of composites first increase and then decrease, reaching the maximum after aging for 48 h. The tensile strength, tensile modulus, flexural strength and flexural modulus were increased by 19.29%, 17.73%, 23.49% and 24.97% respectively. This may be due to the fact that PLA molecular chain crosslinking plays a dominant role with relatively short aging time, which improves the interfacial adhesion. With the further extension of aging time, the tensile properties and flexural properties began to decrease continuously. This may be due to the aging and fracture of PLA chains play a dominant role, which leads to the decrease of inter-facial adhesion.

jute; PLA; composites; UV aging; mechanical properties

通讯作者:王萍(1984-),女,副教授,博士,研究方向:纺织复合材料力学性能.

国家自然科学基金-青年科学基金项目(11602156);2021江苏省先进纺织工程技术中心开放课题基金科研项目-重点项目(XJFZ/2021/3);中国纺织工业联合会科技指导性项目(2020064).

TB 332

A

2095-414X(2022)04-0017-05