常见偶发性疵点控制措施

2022-08-18王瀚巍李春苗

王瀚巍,李春苗,刘 倩

(河北宏润新型面料有限公司,河北 高阳 071500)

0 引言

随着生活水平的提高,人们对纺织品的要求越来越高。然而,在纺纱生产过程中,一些影响纱线品质的突发性问题难以避免,如偶发性疵点严重影响纱线品质,甚至会造成疵布,导致投诉、索赔。偶发性疵点是指在纺纱生产过程中,因非正常原因产生的、不符合纱线品质要求的疵点。在纺纱生产过程中要注意防控偶发性疵点,提高纺纱产品质量一致性。笔者公司密切关注市场需求,定位高端产品,严格控制偶发性疵点,降低疵品率,成效良好,现将经验分享如下。

1 异性纤维对布面效果的影响及防控

对于纯棉纱而言,异性纤维主要是指棉花中混杂的化学纤维(以丙纶丝为主)、毛发、塑料(以地膜为主)等非本色杂质。这些异性纤维在加工过程中很难清除,在梳理过程中还可能被梳成更小的杂质。其造成的疵点相对较大,在纺纱、织造过程中很容易导致纱线断头,影响生产效率,并引发断头相关质量问题。而未发生断头的疵点纱造成的质量问题更严重,如在坯布染色加工中,异性纤维坯布不易上色,造成色斑瑕疵、染色不匀等问题,严重降低坯布质量,影响其售价,不利于纺纱、织造企业发展。

1.1 产生原因

棉纤维中的丙纶丝等化学纤维混入是多方面因素造成的:① 棉花在采摘交售过程中,使用化纤编织袋进行盛装,或塑料绳等绑扎袋口;② 棉花在晾晒过程中,地面上的杂质未清理干净,造成杂质混入;③ 在纺纱过程中混入极少量的聚酯纤维,形成二次污染。在染色时除非采用特殊手段,否则聚酯纤维无法上色。

地膜(塑料)导致的布面疵点,主要原因是棉花在种植过程中为了保温、保湿使用地膜,而在采摘过程中未将地膜有效去除。地膜颜色有黑色、白色、红色等。近年来,由于纺织企业使用机采棉的数量增加,使地膜大量使用,导致地膜异性纤维污染增多。

在籽棉加工环节中,喂料工未对棉花进行有效挑拣,也会造成杂质随生产混入到成品皮棉中,使整体加工质量受到影响。

1.2 控制措施

对待加工棉花进行分批次检测、测定异性纤维含量,并采取有效措施进行清除,以提升棉花的整体加工纯度;定期检查异纤机,保证其正常运行,充分发挥异纤机的检出功能,提高检出效率;利用新型自动络筒机异纤清除功能,根据纱线中异性纤维的颜色和长度,设置不同的区间,对严重影响布面效果的异性纤维进行清除。

2 横条的防控与分析

横条疵点是织造工序极易出现且影响非常大的疵点之一,笔者以规律性横条疵点为例进行介绍。规律性横条疵点在布面上表现为间隔相同距离出现一次规律性阴影,如图1所示。

图1 规律性横条疵点

2.1 产生原因

明显的规律性横条疵点,一般是由于某些单纱捻度不匀、错号、质量偏差过大、棉纱单个或多个混批产生的;气流纺棉纱产生的规律性横条疵点主要是因为工艺部件损坏或棉条劈条纺纱产生长细节导致的[1]。

2.2 控制措施

解决规律性横条疵点,一方面要确保纱线品质的一致性,减小质量不匀、捻度不匀,杜绝错号混批,另一方面要加强工艺控制,利用电子清纱器严格把关。

针织物出现的规律性横条疵点,一般是因为针织厂使用的棉纱混批、错号、错批造成的,也可能是针织机出现了问题,如:① 针织机某些针眼张力不匀;② 机械部分不准确,如装备精度不高、机械设备老化,或针筒外圆柱面圆度公差和针盘上表面平面度公差超出标准要求,均会导致喂纱张力变化和波 动、线圈大小变化而产生横路,此类横路一般在调整机械参数后会消失。

3 竹节疵点对布面效果的影响及防控

竹节是常见的疵点之一,在高温高湿季节尤为凸显。竹节疵点分为规律性竹节疵点和不规律性竹节疵点两类。其中,规律性竹节疵点,摇在黑板上呈有规律的斜状(多为机械波造成);非规律性竹节疵点,摇在黑板上呈零散的雨点状。无论哪种条干竹节都会造成坯布降等。

3.1 规律性竹节疵点

3.1.1 产生原因

纺纱过程中,周期性运动的纺织器材、专件存在缺陷或者粘花,如胶辊、罗拉偏心,胶辊、胶圈损伤,齿轮缺齿,或转杯清洁不到位、凝聚槽嵌杂、活络通道挂花、分梳辊挂花等,均会导致纤维条干产生周期性粗细变化。图2为纺纱罗拉严重偏心造成8 cm机械波引起的规律性竹节疵点。此外,转杯纺纱器密封不严也会造成规律性竹节疵点[2]。

图2 规律性竹节疵点

3.1.2 控制措施

加强生产检查,杜绝粘缠堵挂问题,尤其对于细纱罗拉、胶辊要制定严格的检查周期,杜绝罗拉、胶辊牵伸区缠花问题;借助试验仪器,按周期扫锭,确保每个锭子都有周期性试验,发现机械波及时维修处理;借助自动络筒机去除疵点。在新型自动络筒机中,珠链疵点功能可很好地去除规律性竹节疵点。对于车间工艺人员来说,一方面通过研究珠链疵点的形态、成因,有的放矢地在前道工序通过检查维修等工作去除该类疵点;另一方面通过对疵点切除数据分析,可以判断纱线质量是否波动,并检查维修的效果,从而实现对纱线质量的把控,减少由于纱线质量造成的损失。

3.2 非规律性竹节疵点

非规律性竹节疵点多指条干粗节。在条干检测过程中,当发现条干粗节等指标异常时,利用黑板分析粗节的长短[3]、大小及形态,并对相应锭子进行检查、找出产生粗节的原因。对于直径较大的粗节,在坯布上会显示出明显疵点。在针织或机织产品上,均会发现偶有一小段长约5 mm~20 mm、较正常纱线直径偏粗、比正常捻度偏小且表现为簇状纤维积聚、纱线无主干的粗节,在纺纱生产中称为牵伸不开(如图3所示),其表现在布面上的形态如图4所示。

图3 牵伸不开的竹节疵点

图4 牵伸不开竹节疵点布面效果

3.2.1 产生原因

喂入粗纱时,纤维内密度不匀,有较小型密集的梭状纤维束;细纱机牵伸状态不良,包括摇架加压不良、胶辊损伤造成牵伸力不足、握持力设计不匹配和纤维无法正常抽拔等。

3.2.2 解决措施

首先要合理优化牵伸工艺,根据所纺品种和纱线号数合理设计牵伸过程中的牵伸力与握持力值;同台、同品种的工艺及器材专件规格要保持一致,按规定时间统一更换周期性器材专件;控制纺纱过程中的浮游纤维,避免浮游纤维无规律聚集导致的牵伸不良;检查控制过程中的疵点,尤其对于精梳品种应严格控制精梳棉网状态,杜绝棉网破洞、云斑等偶发性疵点;发挥自动络筒机电子清纱器的作用,清除有害疵点,并做好记录和分析。

4 飞花毛羽对布面效果的影响和防控

飞花疵点与牵伸不开偶发性疵点类似,产生的概率非常大,占总纱疵数的30%~40%。

4.1 产生原因

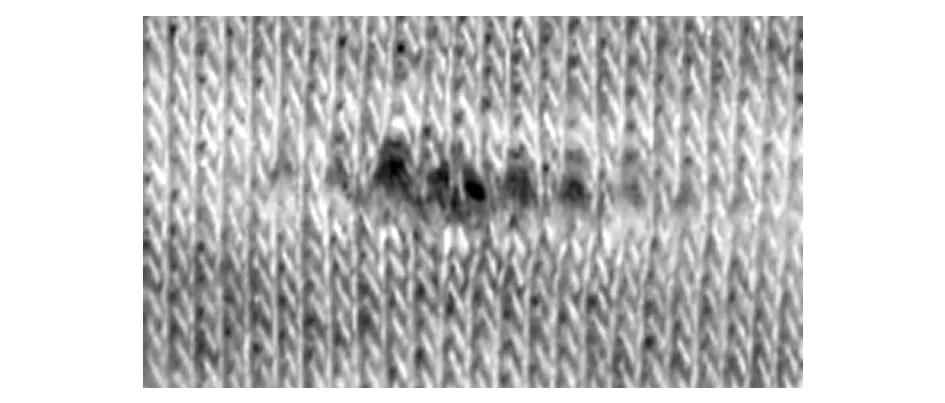

通常,棉纤维长度为28.5 mm~30.0 mm,可根据产品用途和质量要求进行选择;此外,不同产品对16.5 mm以下短绒含量要求也有所不同。在这样的条件下,飞花在所难免,加之纺纱环境变化,纺纱工艺设计不同,飞花的影响必然会时刻存在。飞花疵点可能在纺纱过程中出现,也可能在织造过程中出现,其外观与粗节相似,但比其粗,纤维成团状,将纱略微退捻则纱可断开,需通过严格的管理和合理的工艺设计减少飞花疵点对布面的影响。图5为针织布面上的飞花附入疵点。

图5 针织布面上的飞花附入疵点

有的飞花有明显的凌乱毛羽存在,形成原因为细纱车间飘浮的纤维团,或积聚在机器喂入附近台面上的纤维团缠绕在纱上,见图6。

图6 纺纱飞花集聚疵点

4.2 解决措施

飞花疵点防控要结合纺织厂空调调节,同时优化工艺,防止机台飞花。另外,要合理安排揩车周期,加强清洁清扫和过程检查,以减少飞花,并通过自动络筒电清把关,清除飞花疵点。

5 大棉粒对布面效果的影响及防控

大棉粒是指由纤维、未成熟棉或僵棉因轧花或纺纱过程中处理不当,引起纠缠、集结而形成的黄色或白色的微小颗粒,又称白星,呈扁形、圆形,如图7所示。大棉粒棉结的数量极大地影响坯布质量。

5.1 产生原因

原棉中有死棉纤维团,在清花过程中未彻底清除;梳棉时锡林或盖板针布不够尖锐,或两者之间隔距设定不当,未能充分发挥梳理作用。当棉结未被梳理成单纤维状就进入下道工序,会成为成纱棉结,在布面呈现类似接头大小的棉纤维团;如果将棉结拔出,则纱呈断裂或将至断裂的状态,严重影响坯布质量。死棉棉结不易上色,染成深色则出现白星疵点,造成坯布降等。

a)

b)图7 原棉中的大棉粒棉结

5.2 解决措施

锡林—盖板隔距要准确,且一定要避免出现一头大、一头小的“喇叭口”式隔距,以保证气流畅通一致;保证刺辊针布锋利,避免针布锐度下降对纤维进行揉搓,损伤纤维;道夫针布担负着提升和转移纤维的重要任务,其工艺隔距一定要准确,针布一定要锋利;对于精梳品种,还要保证精梳锡林和精梳顶梳的梳理作用良好;要加强生产管理,做好清洁工作。棉结的控制是一项系统工程,需人、机、料、法、环紧密配合。

6 乱纱、腰带纱对生产效率的影响和防控

乱纱、腰带纱主要是指在络筒工序出现成形不良的筒纱。因络筒工序是纺纱工序与织造工序之间承上启下的一道工序,所以络筒工序筒纱的内在质量和外观质量都尤为重要。

络筒的目的是将管纱纱头和纱尾相连接,形成大容量筒纱,并利用清纱装置清除纱线上的棉结、杂质、粗细节等疵点。但在络纱过程中也会产生各种疵点或成形不良,如乱纱、夹丝、双纱等隐性疵点,造成退绕脱圈、整经时断头频繁、针织时断针、布面破洞、布面大粗节等,严重影响织机效率和坯布质量。

筒纱出现乱纱、腰带纱会造成退绕不良,引起断头;针织机织造时,筒纱乱纱会使织针在行针过程中套圈失败,甚至断针,造成破洞。

6.1 产生原因

自络小吸嘴吸力大、挡车工生头不合格、吸嘴作用不良、筒子抓乱纱等,均会造成筒纱表面出现乱纱,个别捻接器接头不良导致回丝带入等也会出现不良筒纱。

6.2 控制措施

a) 保证大吸嘴与筒子接近度适宜,吸嘴无毛刺、不挂花。

b) 提高一次捻接成功率,防止重复接头造成乱纱。一次捻接成功率低,必然会增加多次重复接头动作,大吸嘴在找头过程中抓乱纱面后接头造成乱纱;或因为槽筒与筒纱不停地做顺、逆互换运动,使筒纱表面松散产生乱纱。

c) 保证筒纱与槽筒接触良好。通过调整摇架接触压力,改善筒纱内在成形结构;若筒纱与槽筒接触压力过小,易使筒子与槽筒间产生滑脱,形成乱纱[4];反之,接触压力过大易形成重叠纱和凸边纱。

d) 挡车工加强把关意识,缩短机台的清洁周期,杜绝纺纱通道挂回丝,以免回丝被高速运转的纱线带起卷绕在筒纱内,形成夹丝疵点,造成乱纱。

7 结语

统计显示,棉纺企业的针织纱用户对纱线质量的投诉中,横条、黄白占比接近25%,异纤占比约为14%,棉结占比约为10%,其他各类疵点占比约为10%。由此可见,偶发性疵点对于纺纱和织造企业影响都很大。但是,棉纺工序流程长、内容多,不可避免地会出现偶发性疵点。因此,在纺纱过程中,要勤检查,多分析原因,制定措施并不断总结经验,并将其贯彻到纺纱管理中,减少客户投诉。