基于粗纱工序短纤皮芯结构纱的性能研究

2022-08-18张瑞云

李 瑶 陈 超 李 杰 张瑞云 王 妮

[1.东华大学,上海,201620;2.济宁如意新材料技术有限公司,山东济宁,272000;3.中国棉纺织行业协会,北京,100027;4.纺织面料技术教育部重点实验室(东华大学),上海,201620]

包芯纱是一种或两种纤维组合而成的芯鞘结构复合纱,目前使用多且工艺成熟的包芯纺纱方法是环锭纺包芯纱[1]。采用环锭纺使短纤纱与长丝复合在一起形成包芯纱,即长丝/短纤包芯纱[2],由于这种特殊的结构,使得该种纱线既有外包短纤维的触感、外观或导湿等特殊功能,又能发挥内部长丝的强度或弹性等优势,还可以利用内外纤维理化性能的不同,形成特殊的烂花或中空等效果,从而发挥明显优势,应用范围很广,如棉氨或棉涤的包芯纱,就是非常典型的品种。通常这种包芯纱都是在原有环锭纺细纱机牵伸机构的基础上,再加装一套长丝喂入机构和预牵伸机构,采用积极方式控制牵伸量,短纤维须条经过牵伸后与长丝分别同时从细纱机的前钳口喂入并合,经过导纱钩、钢领、钢丝圈加捻卷绕作用形成[3]。

然而,环锭纺长丝/短纤包芯纱中,最突出的问题就是由于芯纱为长丝,表面比较光滑,摩擦力小,在成纱过程中很少或没有纤维转移,与皮层纤维交缠不够紧密而导致包芯纱的皮层容易脱掉,即产生“露丝”现象,不利于纱线性能的提高及后续加工使用[4]。对此从设备改造、工艺优化等方面展开了诸多研究[5-6]。早期的短纤皮芯结构纱多数是通过细纱机改造完成的。近年来,基于粗纱工序的短纤皮芯结构纱开始受到关注。张红梅[7]以涤纶短纤维和染色原棉为原料,对传统环锭纺粗纱机加装吊锭,并将原单口喇叭孔改为上下并列双口喇叭口,使得外包纱线熟条和芯纱粗纱同时喂入粗纱机,最后制备了以棉纤维为皮、涤纶纤维为芯的短纤包芯纱。顾银华等[8]在粗纱机上通过特殊喇叭口将棉条和粗纱同时喂入牵伸区,制备了棉纤维/棉纤维包芯纱,探究了棉条与粗纱的喂入形式、芯纤维比例和粗纱定量等因素对皮芯结构纱的影响。此外还有一些专利[9-10]针对利用粗纱生产对同时喂入两根须条或者喂入须条和粗纱来生产短纤皮芯结构纱进行了介绍。本研究探讨了皮芯比以及细纱捻度对这种短纤皮芯结构纱结构与性能的影响,以期为其后续包芯纱产品的进一步开发和应用提供参考。

1 对环锭纺粗纱机进行改造

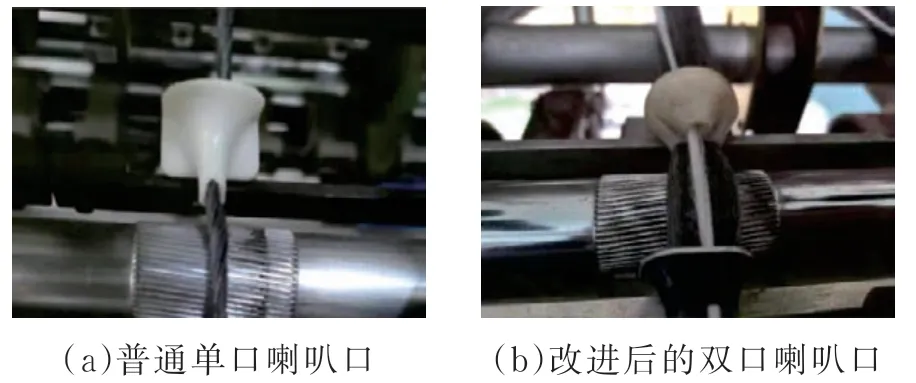

在传统环锭纺粗纱机后安装一排吊锭用来悬挂芯纱粗纱。将原单口喇叭口替换为上下并列式双口喇叭口,如图1 所示。

图1 喇叭口形状对比

2 试验部分

2.1 原料选配

原料选择:深灰色新疆棉,细度1.82 dtex,长度29 mm ;浅灰色涤纶短纤,规格1.56 dtex×38 mm。纺纱号数18.5 tex。

2.2 粗纱工艺参数的确定

芯纱所占百分比的多少,决定棉纤维是否能完全包覆涤纶纤维,同时也决定了面料手感、蓬松度及舒适性。因此,喂入粗纱机的条子与粗纱之比至关重要。为探讨不同芯纱比例对纺出纱线性能的影响情况,分别纺制了C/T 88/12、C/T 85/15、C/T 75/25 比例的短纤皮芯结构粗纱,经细纱机得到短纤包芯纱。

涤纶粗纱( 芯纱)工艺:涤纶条子定量18.64 g/5 m,后区牵伸1.37 倍,初始张力500 cN,粗纱罗拉隔距9 mm×24 mm×26 mm,捻向Z 捻,其他工艺参数如表1 所示。

表1 涤纶粗纱(芯纱)其他工艺参数

短纤皮芯结构粗纱工艺:粗纱定量6.0 g/10 m,粗纱捻度4.4 捻/10 cm,捻向Z 捻,后区牵伸1.37倍,初始张力500 cN ,粗纱罗拉隔距9 mm×24 mm×26 mm,锭翼速度500 r/min,其他工艺参数如表2 所示。

表2 短纤皮芯结构粗纱工艺参数

将按表1 工艺所纺涤纶粗纱(芯纱)与棉条同时喂入改进后的粗纱机,再按表2 工艺纺制包芯粗纱,最后再经过细纱机纺得捻度90 捻/10 cm、皮层为棉、芯层为涤纶的3 种规格短纤皮芯结构纱。为进一步探究捻度对短纤皮芯结构纱性能的影响,在上述工艺的基础上还纺制了18.5 tex、皮芯比例为C/T 85/15 、细纱捻度分别为80.0捻/10 cm、90.0捻/10 cm、100.0捻/10 cm、110.0 捻/10 cm 的4 种捻度的短纤皮芯结构纱。

2.3 粗纱结构

采用NIKON SM745T 型光学显微镜观察短纤皮芯结构纱粗纱截面。为保留粗纱的完整结构,先将粗纱用火棉胶固化,待其完全干燥后,用刀片切成均匀的片段,放置到显微镜下观察其横截面。

2.4 细纱结构

采用TM3000 型台式扫描电子显微镜观察短纤皮芯结构纱细纱截面。在纱线外包覆羊毛纤维,用Y172 型哈氏切片器制作切片,喷金处理后,放置到扫描电子显微镜下观察。

2.5 纱线毛羽

采用YG172A 型纱线毛羽测定仪测试纱线的毛羽。 纱线张力0.5 cN/tex ,测试速度30 m/min,片段长度为10 m,测试次数为5 次。

2.6 纱线拉伸性能

采用YG061F 型电子单纱强力仪测试纱线的拉伸性能。 夹持距离500 mm ,预加张力0.5 cN/tex,速度500 mm/min,拉伸次数20 次。

2.7 纱线条干

采用CT3000 型条干均匀度测试分析仪测试纱线的条干均匀度。测试速度800 m/min,测试时间30 s,测试次数4 次。

以上所有试验均在标准大气下进行,且试样经过24 h 调湿平衡。

3 结果分析

3.1 包芯纱粗纱截面

3 种皮芯比例短纤皮芯结构粗纱横截面如图2 所示,深灰色部分为皮层棉纤维,浅灰色部分为芯层涤纶短纤。为对比明显,将得到的横截面进行二值化处理,如图3 所示,黑色部分为皮层棉纤维,白色部分为芯层涤纶短纤。

图2 3 种皮芯比例短纤皮芯结构粗纱横截面(放大倍数50 倍)

图3 3 种皮芯比例短纤皮芯结构粗纱二值化处理横截面(放大倍数50 倍)

从图2 和图3 中可以看到,芯纱比例为12%、15% 的两种粗纱包覆效果相对较好,芯纱外接圆圆心与包芯粗纱外接圆圆心重合度较好;当芯纱比例增加至25% 时,涤纶芯纱虽被棉纤维完全包覆,但涤纶芯纱外接圆圆心与包芯粗纱外接圆圆心已存在一些偏离。

3.2 包芯纱细纱截面

图4 为C/T 88/12 短纤皮芯结构纱细纱截面,颜色由深入浅的纤维分别为羊毛、棉、涤纶短纤。从图4 中可以看出,包芯纱中棉纤维与涤纶短纤各自较为集中地凝聚在一起,并且棉纤维对涤纶短纤有较好的包覆。另外,外层棉纤维的密集程度小于芯层涤纶短纤的密集程度。这可能是因为一方面包芯纱粗纱和涤纶粗纱均采用Z 捻,随着包芯纱粗纱继续加捻,内层涤纶粗纱在此阶段处于持续加捻状态,纤维间孔隙进一步减小;另一方面是在加捻作用下,外层棉纤维对内层涤纶具有一定的横向向心压力,使得涤纶短纤间抱合得更加紧密。

图4 C/T 88/12 短纤皮芯结构纱细纱截面

3.3 纱线毛羽

3.3.1 不同芯纱比例包芯纱毛羽

纱线毛羽是指伸出纱线体表面的纤维,是在纱线加工过程中加捻与摩擦作用下产生的,毛羽越长,对纱线质量影响越大,对织造影响也越大。不同皮芯比短纤皮芯结构纱毛羽指数分布图如图5 所示。

图5 不同芯纱比例短纤皮芯结构纱毛羽数

由图5 可知,包芯纱毛羽的主体成分是1 mm~2 mm 毛羽,纱线毛羽数量随芯纱比例的增加而降低。当纱线组成成分为C/T 88/12 时毛羽数量最多,对织造影响较大;当组成成分为C/T 85/15 与C/T 75/25 时,毛羽数量较少,对织造的影响较小。这可能是因为棉纤维相较于涤纶来说整齐度较差,在牵伸过程中棉纤维变速不稳定,容易伸出纱线表面,成为毛羽,故随着芯纱比例的增加,即棉纤维含量的减少,纱线的毛羽数量减少。

3.3.2 不同捻度包芯纱毛羽

图6 为不同捻度短纤皮芯结构纱毛羽数分布情况。 可以看到,包芯纱毛羽的主体成分是1 mm~2 mm 毛羽。80.0捻/10 cm、90.0捻/10 cm、100.0 捻/10 cm 的包芯纱毛羽数量较为接近,且均小于110.0 捻/10 cm 的包芯纱毛羽数量。这可能是因为持续加捻到一定数值后,纤维轴向分力减小,径向分力增大,外层纤维对内层纤维的向心力增大,且纱线皮、芯层纤维均为短纤维,内层纤维易被挤出纱体而成为毛羽。

图6 不同捻度短纤皮芯结构纱毛羽数分布

3.4 纱线条干

3.4.1 不同芯纱比例包芯纱条干

纱线的条干不匀率是影响纱线质量的重要因素之一,条干均匀程度不仅影响纱线的外观和强度,还会造成织造断头与织物疵点。由表3 可见,随着芯纱比例的增加,纱线条干不匀率、细节、粗节逐渐增加,由3.1 试验结果也可知,芯纱比例为25% 的短纤皮芯结构纱的涤纶芯纱外接圆圆心与包芯粗纱外接圆圆心已存在一些偏离,故当芯纱比例为25% 时,纱线条干不匀率最大。

表3 不同芯纱比例短纤皮芯结构纱条干测试结果

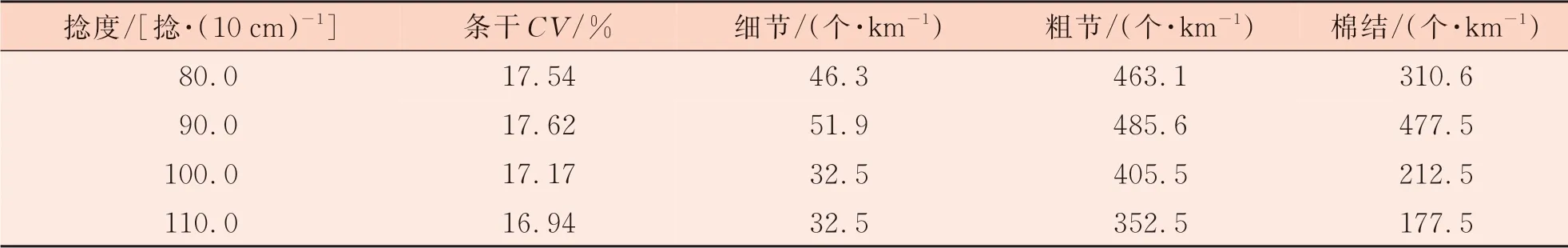

3.4.2 不同捻度包芯纱条干

在涤棉短纤皮芯结构纱中,皮层棉纤维与芯层涤纶纤维均为短纤维,在加捻三角区中,皮层、芯层纤维都会发生内外转移,涤纶、棉纤维在交界处相互穿插、纠缠,捻度越大,纤维转移的程度越大,纱线结构越复杂、紧密、稳定,越有利于改善纱线的条干均匀。通过表4 可见,随着细纱捻度的增加,包芯纱的条干不匀率整体上呈下降趋势,粗节、细节以及棉结数量都有不同程度的下降。

表4 不同捻度C/T 85/15 短纤皮芯结构纱条干测试结果

3.5 纱线拉伸性能

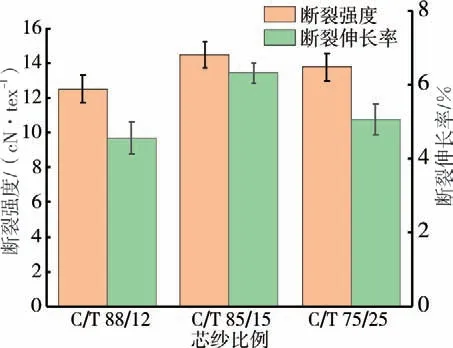

3.5.1 不同芯纱比例包芯纱拉伸性能

不同芯纱比例短纤皮芯结构纱拉伸性能对比如图7 所示。由图7 可见,随着芯纱比例的增加,短纤皮芯结构纱的断裂强度与断裂伸长率均呈现出先增加,后减小的趋势。在3 种芯纱比例的短纤皮芯结构纱中,芯纱比例为15% 时,纱线断裂强度和断裂伸长率均为最大。

图7 不同芯纱比例短纤皮芯结构纱拉伸性能对比

对于涤棉短纤皮芯结构纱而言,涤纶短纤作为芯纱,较为集中地分布在纱线的中间,棉纤维作为皮层分布在纱线的外部,断裂伸长接近的纤维分布得以集中。对于短纤纱来说,在拉伸断裂时不仅存在纤维的滑移还有纤维的断裂[11],由于涤纶纤维的断裂强力和断裂伸长均高于棉纤维[12],故随着涤纶比例即芯纱比例的增加,短纤皮芯结构纱的断裂强度和断裂伸长率都相应增大。但随着芯纱比例的增大,包芯纱条干不匀率也在增大,条干不匀增加,影响了纱线的断裂强力和纱线的断裂伸长率,故在此3 种短纤皮芯结构纱中,C/T 85/15 成分的纱线具有最大断裂强度和断裂伸长率。

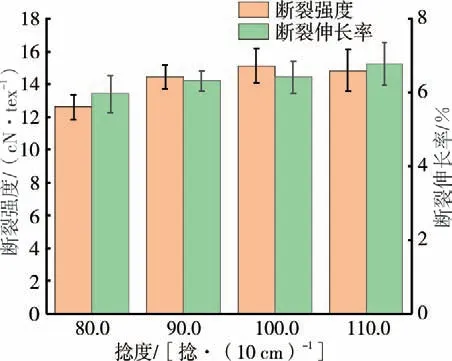

3.5.2 不同捻度包芯纱拉伸性能

不同捻度C/T 85/15 短纤皮芯结构纱拉伸性能对比如图8 所示。由图8 可见,对于拉伸性能而言,随着细纱捻度的增加,短纤皮芯结构纱的断裂伸长率逐渐增加,断裂强度呈现出先增加、后减小的趋势,这与徐文青等[13]纺制的聚甲醛/棉包芯纱强力与捻度规律相一致,该种包芯纱和本研究所纺制短纤皮芯结构纱具有与普通环锭纺纱线相同的规律。

图8 不同捻度C/T 85/15 短纤皮芯结构纱拉伸性能对比

随着捻度的增加,纱线捻回角增大,当捻度增大超过纱线临界捻系数后,纤维在纱线轴向的分力减小,使得纱线强度降低,所以当短纤皮芯结构纱捻度从80.0 捻/10 cm 增加至100.0 捻/10 cm时,断裂强度在逐渐增大,当捻度继续增大至110.0 捻/10 cm 时,断裂强度开始下降,即短纤皮芯结构纱捻度为100.0 捻/10 cm 时具有最大的断裂强度。

4 结论

本研究的短纤皮芯结构纱是由棉纤维与涤纶短纤维组成的,既保留了棉纤维优良的吸湿性和不易产生静电的特点,又利用了涤纶良好的耐磨性和尺寸稳定性,实现了棉纤维与涤纶的优势互补。通过纺制不同皮芯比和捻度的短纤皮芯结构纱,对短纤皮芯结构纱的结构与性能进行研究,得出以下主要结论。

(1)从包芯结构粗纱截面来看,3 种不同皮芯比例的短纤皮芯结构粗纱都具有较好的包覆结构,但随着芯纱比例的增大,涤纶芯纱外接圆圆心与包芯纱粗纱外接圆圆心之间的相对距离增大。

(2)棉涤短纱皮层与芯层纤维各自凝聚程度较好,且芯层涤纶短纤凝聚得更为紧密。

(3)短纤皮芯结构纱毛羽主体成分是1 mm~2 mm 毛羽,毛羽数量随芯纱比例的增加而降低;捻度80.0捻/10 cm、90.0捻/10 cm、100.0捻/10 cm的包芯纱毛羽数量较为接近,且小于110.0捻/10 cm的包芯纱毛羽数量。

(4)随着芯纱比例的增加,短纤皮芯结构纱条干不匀率增加,断裂强度与断裂伸长率呈现先增加后减小的趋势。

(5)随着捻度的增加,短纤皮芯结构纱条干不匀率总体呈下降趋势;断裂强度先增加后减小,断裂伸长率逐渐增大,与普通环锭纺纱线规律一致。