振动成型工法的公路施工技术研究

2022-08-18柴俏梁

柴俏梁

(浙江通衢工程管理有限公司,浙江 衢州 324000)

0 引言

随着我国社会经济的快速发展和交通的日益完善,公路上的重载车辆也在逐渐增加,对于公路后期的保养和维修工作产生了一定的影响。为了提升公路保养和维修的工作效率,缩小公路裂缝,扩大半刚性基层的强度,促进工程施工质量的提升,越来越多的人提出了应用振动成型工法的公路施工方法。而且,在同样的工程设计标准下,振动成型工法能够缩减水泥的用量,在一定程度上提升了环保性能。所以,在工程施工过程中越来越多应用此工法。同时研究证实,相较于过去的工法而言,振动成型工法能够减低成本,带来更大的经济效益。

1 振动成型工法的原理分析

1.1 振动成型工法的原理

采用骨架密实型集料级配,粗集料相互嵌齐稳定,通过高强振动压实,获得较大的密度,提高了抗裂性能。振动成型工法可以在同样的工程设计强度标准下,经过减少水泥和低于4.75mm 集料的使用数量,提升环保性能。同时还可以减少公路裂缝,扩大半刚性基层的强度,促进工程施工质量的提升。

1.2 振动成型工法的特点

其一,设计强度要求在达标的情况下,能够减少1%~1.5%的水泥使用量,促进节能环保。

其二,使用振动成型工法来核定混合料最大干密度,使室内试验成果和实际施工效果具有可比性。

其三,通过骨架密实型集料级配比的方法,低于4.75mm 的集料使用数量,特别是降低粉料含量,可以在很大程度上减少公路裂缝的出现。

其四,采用振动成型工法和完善骨架密实型级配比,可以促进基层压实机械效率的提升,从而提升半刚性基层的稳定强度。

2 振动成型工法的操作要点

2.1 施工机械设备的配备分析

为确保采用振动成型工法的公路施工工程能够顺利完工,在实际的施工之前,相关的施工机械设备一定要准备充分。在实际的施工结束后,还需要使用有关的测试、核验设备来对施工路段的公路质量进行检测,以确保工程质量的有效性和安全性。

2.2 配合比设计及路基检查放样

2.2.1 配合比设计分析

工程施工的混合料主要包括碎石、集料和水泥三类原料,采用不一样的原料数量和配比方式,对工程施工质量的影响也是不同的。因此,一定要加强对原料的选取工作。同时,要严格把控集料的压碎值和含泥量的规格。

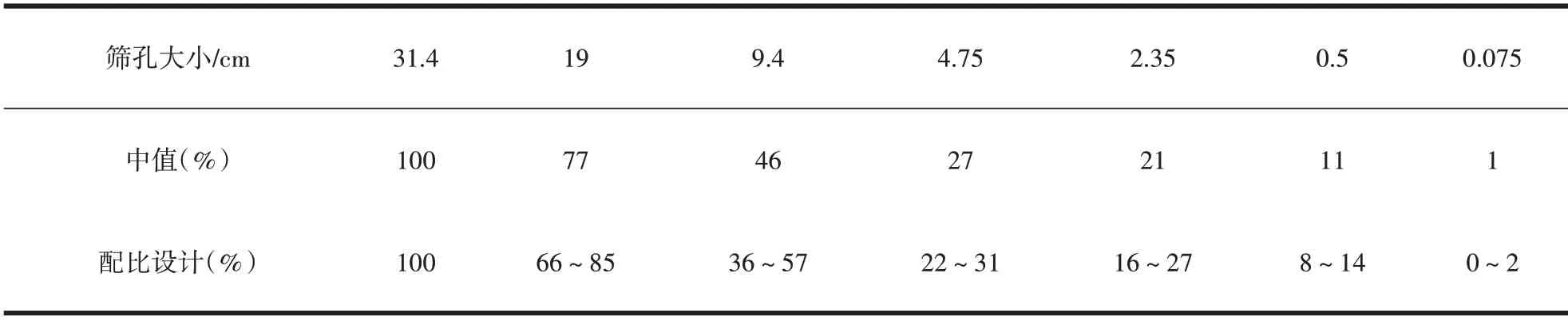

在具体的工程施工过程中,可以通过有整形和吸尘装置设备的加工,确保集料的颗粒形状与粉尘数量。在碎石原料方面,可以使用高强度振动压实机来进行试验对比,从而得到最大干密度和最适合含水量的配比设计,具体见表1。

表1 水泥和碎石配比设计范围表

2.2.2 路基检查放样分析

在具体的工程施工工作进行之前,一定要做好路面的检查工作,保证路面的平整度、均匀度,路床的厚度、平整度和宽度等符合设计的标准,之后再进行边线位置与中桩的放样工作。可以先使用石灰线来划分摊铺边缘线,再根据传感器之间距离大小和摊铺机的宽度,在两边通过10m 一个断面的标准在边线和中线位置固定钢钎桩的位置,钢钎要设置在距离铺设宽度30cm 以外的位置。另外,在进行摊铺前,需要测量钢钎位置底基层顶面标高,然后根据标高来计算定架高度。而且,钢丝必须拉紧实,中间不能随便调换钢丝高度,可以通过可移动式的导梁进行中间摊铺厚度的把控。

2.3 施工材料拌和及混合料运输

2.3.1 施工材料拌和

施工材料在开展拌和工作时,一定要根据天气变化来实时调整混合料的含水量,从而确保在进行路面摊铺时,混合料的含水量能够和最佳数量接近。运用振动成型工法在进行施工材料拌和时,含水量控制在超过最佳含水量0.3%~0.8%最为合适。施工材料拌和结束进行装车工作时,不要一次性装完,要分三次进行。首先,进行车厢前部的装料工作;其次,把车厢后部装好;最后,车厢中间,以免造成混合料的离析。另外,完成施工材料拌和工作后,一定要抽取样本进行检测,确保其质量符合标准。

2.3.2 混合料运输和铺摊

混合料在进行运输与铺摊工作时,一定要关注混合料的含水量,同时在运输途中必须用篷布来进行遮盖,避免混合料的水分加速蒸发,保证运输车的运量大于拌和能力与摊铺速度。而且,在运输过程中要实时关注天气变化情况,随时调整洒水量,使下承层保持在湿润状态。另外,在具体的施工过程中,要协调统一运输能力、拌和能力和摊铺机能力的匹配度,保证各个机械工作时的功率达到平衡,避免机等料的问题发生。关注运输车辆和摊铺机的工作情况,防止碰撞,适时清扫摊铺机履带下撒落的混合料,确保摊铺机能够稳步前行,施工人员不随意踩踏没有压实的混合料,防止路面被破坏。

2.4 振动成型碾压及接缝处理分析

2.4.1 振动成型碾压

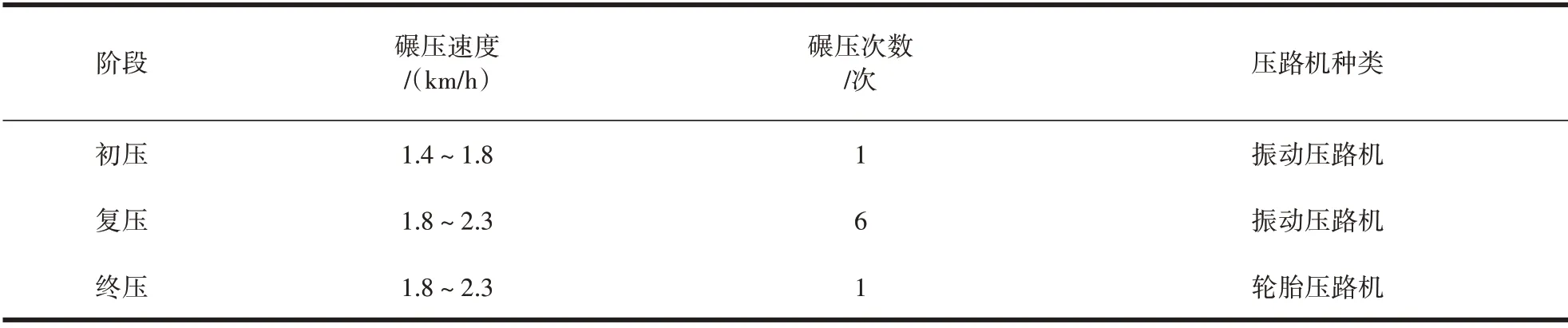

公路大多运用组合方法来开展碾压施工工作,包括了初压、复压与终压。在实际工作中,要按照层厚的不同来选取与吨位适应的压路机,在层厚低于15cm 时,可以选取高于18t 吨位的压路机,在层厚高于15cm 时,可以选取高于20t 吨位的压路机。同时,压路机也要对应不同阶段的路面碾压工作,在进行初压、复压与终压时,适当控制压路机的速度和碾压次数,具体控制情况见表2。

表2 路面不同阶段碾压速度和次数控制表

2.4.2 接缝处理分析

在开始路面碾压工作时,需要处理好接缝的问题,接缝断面大多属于竖向平面,要和路面车道中心线处于垂直状态。接缝的具体操作方式如下:第一,在距离接缝断面3m 前后的位置,通过铺筑层和直尺接触点确定接缝位置,沿线划出一条直线,然后人工切齐进行铲除;第二,把铲切过程中遗留的残渣清理干净再开始摊铺工作,同时确保摊铺前路面保持一定的湿润度和适中的垫块厚度;第三,在碾压过程中,要注意从之前铺过的路基跨缝向新铺路基进行横向碾压,再从接缝地方向前开始进行纵向碾压工作。另外,碾压结束后,要适时通过土工布来覆盖路面进行保护。保养工作要超过7 天,其间要保证碎石层的潮湿度,而且禁止保养车辆之外的其他车辆通过。

3 振动成型工法的公路施工质量的控制策略

提升对振动成型工法的公路施工质量的控制,既能提升工程施工的质量,确保施工安全,又能提高施工的环保性能。针对此工法,在进行施工时需要在施工质量、施工安全和环保方面提升控制策略。

3.1 施工质量的控制策略

为提升施工质量,确保工程质量符合国家规定的公路路面相关标准,在进行具体的施工工作时,需要把握三个方面的控制策略。

其一,实时监控测试混合料配比和水泥含量。每次间隔1h,通过抽取混合料传输带上的样本,进行混合料配比和水泥含量的检测工作,查看结果是否和设计标准相符合。

其二,实时监控测试压实度。每次间隔1h,在碾压工作结束后,立刻开始压实度的检测工作,通过压实度适时调整路段的碾压次数。另外,压实度检测工作完成后,需要注意路坑回填时,要分层压实。

其三,现场抽取试件测试其强度。每次间隔6 天,随机抽取3 个试件为1 组,加工成150mm×150mm,确定路面符合集料的相关标准。同时保持试件1 天内的水润度,开始7 天无侧限抗压强度测试,并结合实验室的设计和试件强度来进行对比,从而评估工程施工的质量。

3.2 施工安全的控制策略

其一,对参与机械操作的员工必须进行培训,获得相关部门特殊操作证后才可以开展独立操作工作。

其二,施工现场必须严格遵守国家电气相关的安全管理制度和安全规定,电力设备和线路的选择要符合国家的安全载流量标准,而且相关操作设备的外壳要具有绝对的保护功能。全部的临时电源及可移动式电具必须配备一定的漏电保护装置,同时要时常检查施工现场的设备和线路,确保漏电保护器的完整性,并由专业人员进行定期检测工作。

其三,施工现场、生活区域和道路上需要配备照明系统,确保相关人员生活用电和夜间照明。

其四,施工现场必须布置安全警示牌,并由专人进行车辆的指挥和疏导工作,进入施工现场的人员必须佩戴好安全帽。

其五,需要注意天气预报,并加强和气象部门的沟通工作,从而适时把握天气变化情况,做好相应的预防工作,以免大雨或者低温天气给施工质量造成不必要的影响。

3.3 施工环保的控制策略

其一,施工材料拌和站的位置设置要科学合理,不能设置在饮用水区域内,设置在远离居民区300m的地方,从而降低噪声污染和粉尘污染。

其二,在施工过程中向周边排放的尘土、废气要符合国家对空气质量的相关要求。

其三,在指定位置统一堆放施工现场遗留的废渣、废土等,同时采取一定的防护举措来避免水体污染。施工集料像油料、水泥和化学品等必须严格进行堆放管理工作,以免在大暴雨天气随雨水流入地表或地下造成附近的水域污染。

其四,在施工过程中,通过洒水等防尘举措来降低扬尘污染。对于容易引发粉尘的物料,在运输途中使用篷布覆盖或者适时进行洒水来保持湿润度。

其五,强化施工机械设备的保护维修工作,防止漏油现象的发生。机械设备在转动和维修时产生的油污水必须进行净化处理后再排放。

其六,机械设备在使用中尽可能降低废气、噪声等污染,在村镇等繁华地段施工时,噪声相对大的机械设备要避免夜间工作,同时可以运用有效的技术手段将噪声降到最低。

其七,完善监督检查机制,如果发现有野蛮施工、故意损坏设备的个人或者班组,可以予以批评教育、加大罚款力度等措施来进行处理。

4 结语

综上所述,与传统型的公路施工模式而言,振动成型工法有效降低了公路工程成本,它的引入在一定程度上提高了公路的抗裂性和抗压性,减少公路出现裂缝、干缩等现象,增强了公路基层的稳固性。但在实际的施工中,要注意集料的配合比设计及路基检查放样工作,同时关注施工材料拌和及混合料的运输细节,以及施工碾压和接缝处理的工作。通过提升施工质量、施工安全和施工环保的具体控制策略,从而从整体上来提升工程质量,降低后期维护成本,延长路面的使用寿命,使振动成型工法的经济效益最大化。