嵌锁式CFRP 方形蜂窝夹芯梁低速冲击响应及失效机理*

2022-08-18王志鹏李海波韦冰峰李剑峰秦庆华

王志鹏,李海波,韦冰峰,李剑峰,张 威,王 强,秦庆华,,4

(1. 西安交通大学机械结构强度与振动国家重点实验室,陕西 西安 710049;2. 西安交通大学航天航空学院极端环境与防护技术联合研究中心,陕西 西安 710049;3. 北京强度环境研究所可靠性与环境工程技术重点实验室,北京 100076;4. 宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211)

高稳定性复合材料结构是轻质,高精度航空、航天器结构的重要发展方向。在美国和西欧国家,自20 世纪90 年代已开始研究零膨胀、高/超高稳定性的航天器复合材料结构,主要用于太空望远镜及其他光学仪器的支撑结构、天线反射面和重力梯度仪基座等。欧空局“2015—2025 宇宙愿景计划”中已开展的太阳轨道器、欧几里得探测器、柏拉图太空望远镜等项目的航天器上,均装载着多个精度非常高的光学仪器和探测设备,高/超高稳定性的结构平台可以保证精密仪器和设备的工作精度,降低航空航天探测器的结构重量。

碳纤维/树脂基复合材料(carbon fiber reinforced polymer, CFRP)在热变形、比刚度、比强度、耐腐蚀性等方面优于传统的金属材料,是高/超高稳定性结构的理想材料,其轻质的特点可有效降低运输和部署过程中因惯性问题对光学仪器和探测设备的快速瞄准和回转精度带来的影响;CFRP 的低热膨胀系数可实现结构在真空环境中温度交变条件下的超高稳定性;复合材料结构的各向异性可增加结构的设计灵活性,最大限度减少结构无承载方向的质量,从而设计出轻质高强的支撑结构;材料的高比强度和高比刚度使CFRP 在可展开系统的展开和多角度的操作过程中保持稳定。

蜂窝夹芯结构具有比刚度和比强度高的优势,同时蜂窝的方向变换,可使夹芯结构内部保持开放,易于实现集承载与热控、隐身、吸能、防护、作动、储能、阻尼于一体的多功能特性,易实现预埋、传热等功能。CFRP 方形蜂窝夹芯结构综合了CFRP 和蜂窝结构两者的优点,是一种高稳定性结构。现阶段主要的CFRP 蜂窝结构制备技术包括嵌锁组装成型技术、热压成型技术、3D 打印成型技术、真空辅助树脂模塑传递技术和裁剪-折叠制备技术等。Han 等最早利用嵌锁组装工艺制备复合材料网格结构,与其他工艺相比嵌锁组装制备技术具有操作简单、材料利用率高和成本低等优点。

Russell 等和Park 等系统地研究了嵌锁组装成型技术制备的薄壁CFRP 方形蜂窝夹芯结构的剪切性能、静态压缩性能、静态三点弯曲性能、动态压缩性能和抗泡沫铝子弹冲击性能等。Zhou 等和周昊等建立了不同相对密度的CFRP 方形蜂窝夹芯结构在水下爆炸冲击载荷作用下的仿真模型,分析了结构的失效模式,研究结果表明CFRP 复合材料方形蜂窝夹芯结构相对于等重的层合板具有更好的防护效果。Zhou 等根据多级结构设计思想,把高性能聚甲基丙烯酰亚胺泡沫加入到嵌锁组装工艺制备的CFRP 方形蜂窝之间,制备了多级复合材料蜂窝结构,对其平压性能和三点弯曲性能进行了理论预报和实验验证,并绘制了失效模式机制图。王志鹏等研究了CFRP 方形蜂窝的面外平压性能和三点弯曲性能,基于实验分析了CFRP 方形蜂窝夹芯结构在准静态压缩载荷下的破坏模式、损伤机理和吸能特性;同时也考虑了三点弯曲载荷作用下面板质量非对称性和试样槽口方向对CFRP 蜂窝夹芯梁破坏模式和失效载荷的影响。

上述文献多集中于静态载荷作用下CFRP 方形蜂窝的力学性能及损伤失效研究,而在实际工程应用中,夹芯结构可能遭受意外的低速冲击载荷作用,例如工具坠落、冰雹、砂石冲击等。因此,本文中将集中研究嵌锁组装工艺制备的简支和固支CFRP 方形蜂窝夹芯梁在低速冲击载荷作用下的动态响应及损伤机理,同时也探讨不同速度的落锤冲击作用下面板质量分布和试样槽口方向对CFRP 蜂窝夹芯梁失效模式和承载能力的影响,以期研究结果可为CFRP 方形蜂窝夹芯结构在高/超高稳定性的结构平台的工程应用提供参考。

1 嵌锁式CFRP 方形蜂窝夹芯梁的制备

1.1 原材料

CFRP 方形蜂窝夹芯梁的面板和肋板均选用热压成型工艺制备的碳纤维层合板,由厦门力胜泰复材科技有限公司提供,原材料为纤维体积分数为70%的T700S-12K 单向纤维预浸料,单层厚度为0.1 mm。面板和芯材使用黑龙江省科学院石油化学院生产的航空用中温固化结构胶膜J-95 进行固化粘接,胶膜的面密度为(300±25) g/m,厚度为0.26~0.32 mm,常温下的剪切强度不低于33 MPa。

1.2 试样制备

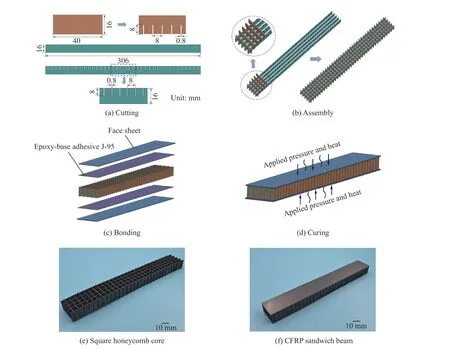

CFRP 方形蜂窝芯材采用嵌锁组装工艺制备,如图1 所示为CFRP 蜂窝夹芯梁动态冲击试样的制备过程,共分为4 个阶段。(1)如图1(a)所示,将层合板加工成尺寸为宽度16 mm,长度分别为40 mm 和306 mm 的矩形,利用铣刀在2 种尺寸的矩形层合板上加工高度为8 mm,宽度为0.8 mm 的矩形槽,槽间距为8 mm。(2)将所有长肋板槽口朝上放置于钢制模具的槽中,将短肋板与长肋板垂直放置,使两肋板的槽口相对,利用橡胶锤敲打使两者相互咬合;然后将所有短肋板嵌锁到长肋板的槽口中,利用橡胶锤将CFRP 方形蜂窝芯材从钢制模具中敲出,如图1(b)所示。(3)蜂窝芯材制备完成后,按照图1(c)的顺序,将面板和胶膜紧贴在芯材的上下两侧。由于固支试样两端需要打孔固定,因此在试样两端夹紧部分要灌注环氧树脂。(4)如图1(d)所示,将贴有面板的蜂窝夹芯结构放置于热压机中,在施加0.3 MPa 的压力条件下升温至125 ℃进行固化粘接,并保持该温度2 h。在保持压力条件下,自然降温至60 ℃以下卸压取出试样。图1(e)和(f)分别为已制备完成的CFRP 方形蜂窝芯材和夹芯梁。

图1 嵌锁式CFRP 方形蜂窝夹芯梁制备过程和实物图Fig. 1 Fabrication process and images of CFRP sandwich beams with a square honeycomb core based on the interlocking method

2 低速冲击实验试样设计和实验方法

2.1 试样设计

从CFRP 方形蜂窝夹芯梁的静态三点弯曲性能研究中发现面板质量分布和试样的槽口方向对复合材料蜂窝夹芯结构的破坏模式和失效载荷有较大影响。为进一步探究面板质量分布和槽口方向对CFRP 方形蜂窝夹芯梁在低速冲击载荷下的动态响应和失效模式的影响,本实验设计了如图2 所示的3 种质量相同、上下面板厚度不同的CFRP 方形蜂窝夹芯梁。图2(a)为上薄下厚面板配置夹芯梁:上面板厚度为0.8 mm,铺层设计为[45/-45],即纤维预浸料沿着45°和-45°循环铺覆4 次,共8 层;下面板厚度为1.6 mm,铺层设计为[45/-45]。图2(b)为上下面板厚度一致的夹芯梁,上下面板厚度均为1.2 mm,铺层设计为[45/-45]。图2(c)为上厚下薄面板配置夹芯梁:上面板厚度为1.6 mm,铺层设计为[45/-45];下面板厚度为0.8 mm,铺层设计为[45/-45]。

图2 嵌锁式CFRP 方形蜂窝夹芯梁低速冲击试样参数设计Fig. 2 Designs of CFRP sandwich beams with a square honeycomb subjected to low-velocity impact

所有CFRP 方形蜂窝夹芯梁的芯材一致,长肋板和短肋板的厚度均为0.8 mm,铺层设计为[45/0/-45/90],如图2(b)所示。3 种CFRP 蜂窝夹芯梁的芯材长度为306 mm,宽度为40 mm,高度为16 mm,上下面板总厚度为2.4 mm。CFRP 蜂窝芯材的相对密度表示胞元中的实体材料占整体胞元的体积分数,同时也表征了胞元材料的孔隙率。低速冲击实验中所使用的CFRP 蜂窝夹芯梁芯材的相对密度:

2.2 实验方法

低速冲击实验采用大能量落锤冲击实验系统(DHR-1 205),其冲击速度误差可控制在2‰以内。如图3 所示,该实验系统由3 部分组成:加载部分由配重和锤头组成,总质量为36.1 kg,锤头底部的半径为10 mm;夹持部分分为简支实验夹具和固支实验夹具,实验件的有效跨距均为200 mm。简支夹具由2 个距离为200 mm 的圆弧支座组成,将试样放置到两支座并用橡皮筋固定,防止在冲击过程中试样出现弹跳;固支夹具由支座和压板组成,使用螺栓和压板将试样固定在两侧支座;实验过程中通过力传感器记录冲击载荷时程曲线,通过激光位移传感器记录夹芯梁的跨中挠度时程曲线,通过高速摄像机记录夹芯梁的变形损伤演化过程。

图3 简支和固支CFRP 蜂窝夹芯梁的低速冲击实验装置Fig. 3 Experimental setup of simply supported and fully clamped CFRP sandwich beams subjected to low-velocity impact

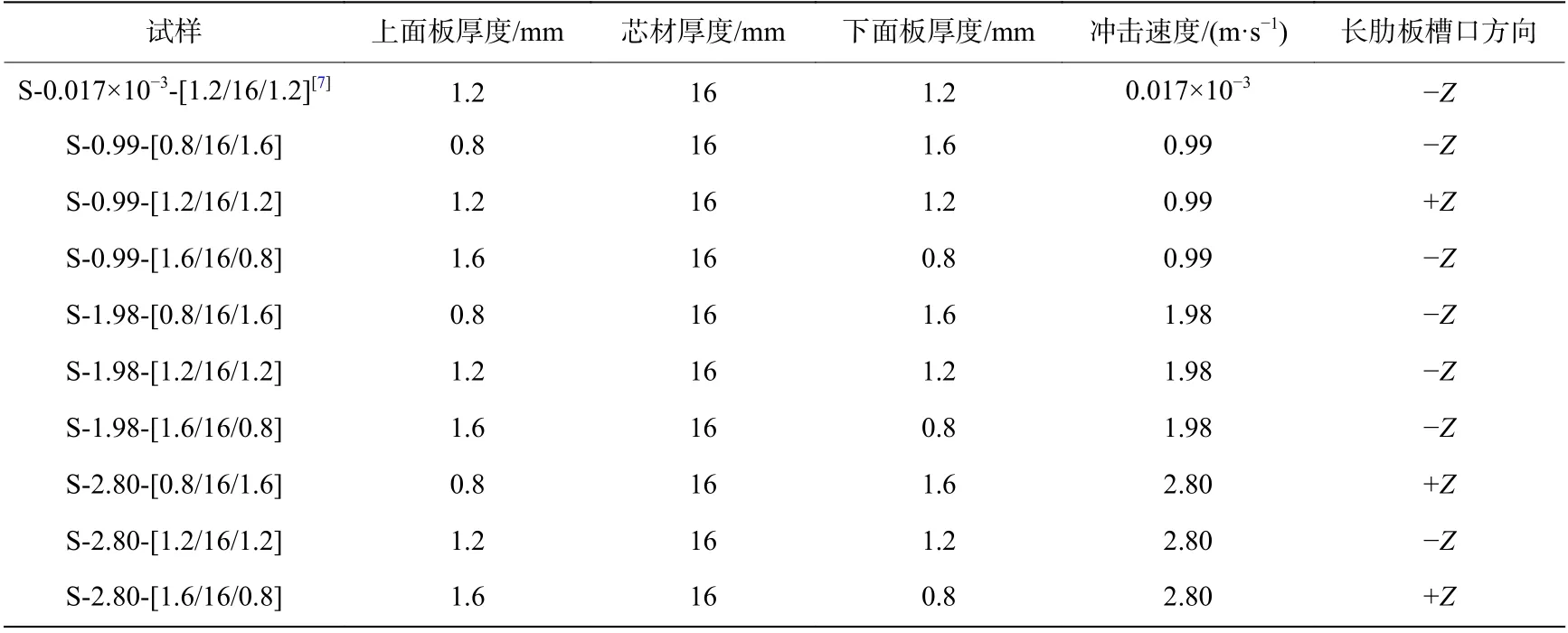

利用图3 所示的实验装置开展CFRP 方形蜂窝简支和固支夹芯梁低速冲击载荷下动态力学行为及损伤失效研究。将加载装置提升50、200 和400 mm 后释放,使锤头分别以0.99、1.98 和2.80 m/s 的速度冲击CFRP 方形蜂窝简支夹芯梁。CFRP 方形蜂窝简支夹芯梁试样低速冲击实验设计方案如表1 所示,以S-0.99-[0.8/16/1.6]为例,S 表示简支边界条件(simply supported),0.99 表示冲击速度为0.99 m/s,[0.8/16/1.6]表示试样上面板、芯材和下面板的厚度分别为0.8、16 和1.6 mm;表中的试样槽口方向+表示向上,-表示向下。另外,表1 中的S-0.017×10-[1.2/16/1.2]为准静态三点弯曲试样,加载速率为1 mm/min。

表1 CFRP 方形蜂窝简支夹芯梁低速冲击实验设计Table 1 Experimental design of simply-supported CFRP sandwich beams subjected to low-velocity impact

CFRP 方形蜂窝固支夹芯梁试样低速冲击实验设计方案如表2 所示,将加载装置分别提升400、600 和800 mm 后释放,使锤头以2.80、3.43 和3.96 m/s 的速度冲击CFRP 方形蜂窝固支夹芯梁。以C-2.80-[0.8/16/1.6]为例,C 表示固支边界条件(fully clamped),2.80 表示冲击速度为2.80 m/s,[0.8/16/1.6]表示试样上面板、芯材和下面板的厚度分别为0.8、16 和1.6 mm。

表2 CFRP 方形蜂窝固支夹芯梁低速冲击实验设计Table 2 Experimental design of fully-clamped CFRP sandwich beams subjected to low-velocity impact

3 CFRP 方形蜂窝简支夹芯梁低速冲击响应

3.1 失效模式

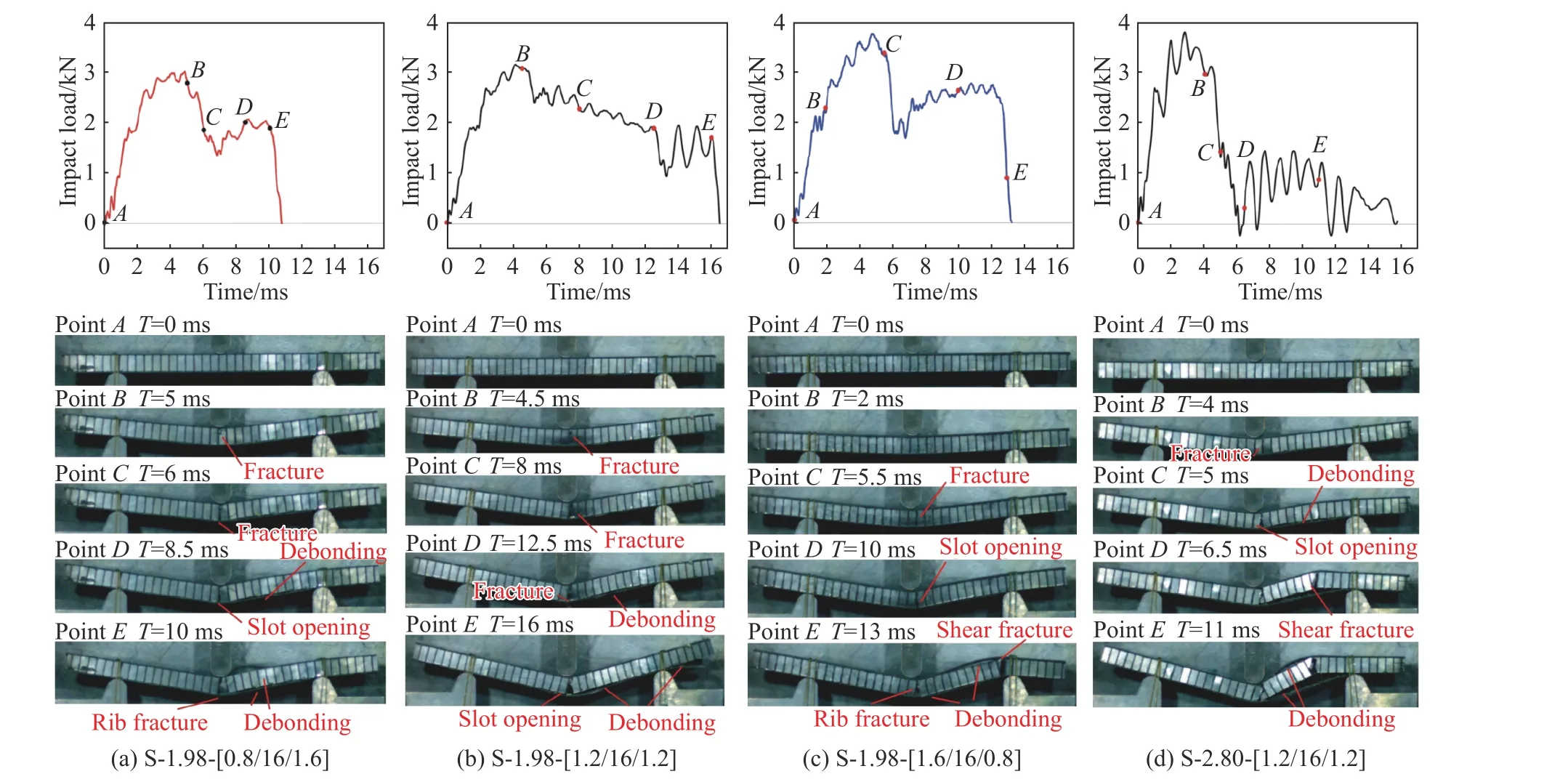

冲击速度为0.99 m/s 时,3 种面板质量分布的试样均处于弹性变形范围内,未发生显著损伤。图4(a)~(c)分别为试样S-1.98-[0.8/16/1.6]、S-1.98-[1.2/16/1.2]和S-1.98-[1.6/16/0.8]在冲击速度为1.98 m/s 时的力时程曲线和高速摄像记录的试样失效模式及损伤演化过程。从图中可发现,在相同冲击速度下,3 种试样均呈现上面板上表面基体开裂-芯材槽口附近纤维断裂和槽口开裂-夹芯梁面板脱粘-支撑端附近芯材剪切断裂的渐进式损伤失效模式。

以试样S-1.98-[1.6/16/0.8]为例,如图4(c)所示,随着冲击过程的持续,CFRP 方形蜂窝简支夹芯梁从初始状态(点)经历短暂的线弹性阶段后,载荷发生短暂波动到达点,此时夹芯梁上面板与锤头接触的上表面因压缩产生破坏,出现树脂基体沿45°方向的开裂和少量纤维的断裂(如图5(a)所示)。但是上面板的局部破坏对夹芯梁整体强度影响较小,随着锤头的下压,载荷从点迅速增加至峰值后下降至点,此时锤头下方的CFRP 方形蜂窝芯材长肋板沿槽口方向出现断裂,如图4(c)所示。芯材长肋板的局部断裂使夹芯梁的承载能力下降,载荷由点迅速下降;但由于冲击速度水平较低,未对整体夹芯梁结构造成灾难性破坏,且夹芯结构的上下面板也未造成脱粘,夹芯梁结构仍具有一定的承载能力,因此载荷从极小值又迅速上升后进入小幅度波动的平台期(点),此时夹芯梁芯材长肋板的纤维裂纹传递至槽口,因试样长肋板的槽口向下,槽口受拉逐渐开裂;槽口的开裂导致板与槽口位置产生裂纹并传播引起下面板与蜂窝芯材的大面积脱粘,造成结构承载能力迅速下降,继而引发上面板与芯材的脱粘和芯材支撑端的剪切破坏,力时程曲线也呈直线陡降(点),结构失去承载能力。

图4 CFRP 方形蜂窝简支梁在低速冲击载荷作用下的力时程曲线和损伤演化过程Fig. 4 Impact load-time curves and corresponding failure processes of simply-supported CFRP sandwich beams subjected to low-velocity impact

图5 试样S-1.98-[1.6/16/0.8]的最终失效模式Fig. 5 The final failure modes of specimen S-1.98-[1.6/16/0.8]

图5 为试样S-1.98-[1.6/16/0.8]在经过1.98 m/s 的低速冲击后呈现的最终变形状态。从图5 中可观察到:(1)CFRP 方形蜂窝夹芯梁上面板上表面基体沿45°方向的开裂和部分纤维断裂;(2)夹芯梁支撑端剪切断口处出现明显的分层和纤维断裂;(3)夹芯梁下面板的下表面未出现明显的破坏;(4)面板脱粘以及纤维的撕裂。

图4(d)为试样S-2.80-[1.2/16/1.2]的力时程曲线和损伤演化过程,其损伤演化过程与图4(a)~(c)中3 种试样的类似,但是力时程曲线有较大区别。对比图4(b)和(d)可发现:相同配置的试样,在冲击速度为2.80 m/s 时,锤头对CFRP 方形蜂窝夹芯梁造成的初始破坏比冲击速度为1.98 m/s 时更严重,芯材槽口附近的纤维断裂,槽口的裂开以及面板的脱粘更早表现出来。因此,S-2.80-[1.2/16/1.2]的力时程曲线在达到峰值冲击力后载荷迅速下降至零,夹芯梁失去承载能力。

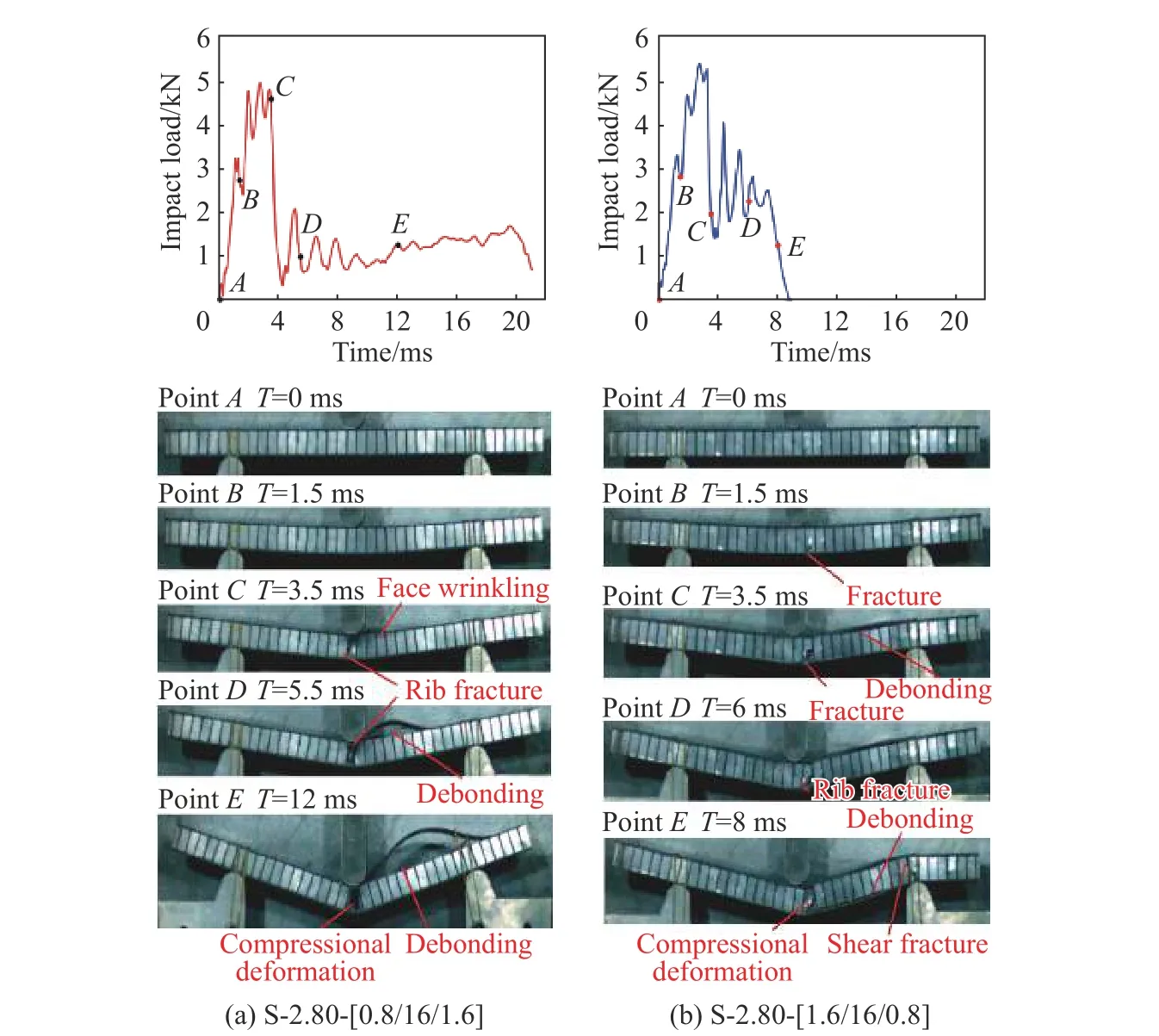

图6(a)和(b)分别为试样S-2.80-[0.8/16/1.6]和S-2.80-[1.6/16/0.8]在冲击速度为2.80 m/s 时的力时程曲线和高速摄像记录的试样失效模式及损伤演化过程。2 种试样的长肋板槽口方向朝上,均表现出芯材上面板上表面基体沿45°开裂和局部纤维断裂-芯材长肋板槽口附近断裂-面板皱曲脱粘和芯材中部挤压变形的渐进式损伤演化过程。

图6 CFRP 方形蜂窝简支梁在低速冲击载荷作用下的力时程曲线和损伤演化过程Fig. 6 Impact load-time curves and corresponding failure processes of simply-supported CFRP sandwich beams subjected to low-velocity impact

以试样S-2.80-[0.8/16/1.6]为例,如图6(a)所示,简支夹芯梁从初始状态(点)经历短暂的线弹性阶段后,载荷发生短暂波动后下降至点,夹芯梁上面板的上表面因压缩产生树脂基体沿45°方向的开裂和少量纤维的断裂(如图7(a)所示),但是面板的破坏对夹芯梁整体的强度影响较小,随着冲击的持续,载荷迅速到达峰值后下降至点,此时锤头下方的CFRP 方形蜂窝芯材长肋板沿槽口方向出现断裂,裂纹沿着槽口向上传播至上面板与芯材的界面处,导致上面板出现局部皱曲(如图6(a)所示)。芯材长肋板的纤维断裂和上面板的皱曲使夹芯梁的承载能力下降,力时程曲线迅速下降至较低水平后进入小幅度波动的平台期(点),芯材中间也出现局部挤压变形(点),这期间夹芯梁的上面板的脱粘面积逐渐增加直至完全脱离,力时程曲线迅速下降,结构失去承载能力。

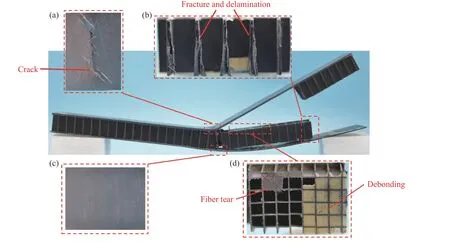

图7 为试样S-2.80-[0.8/16/1.6]在速度为2.80 m/s 的冲击下呈现的最终变形状态。从图7 中可观察到:(1)CFRP 方形蜂窝夹芯梁上面板的上表面基体沿45°方向的开裂和部分纤维断裂;(2)面板脱粘以及纤维的撕裂;(3)夹芯梁下面板的下表面出现局部沿45°方向的基体开裂和纤维断裂;(4)夹芯梁中间位置出现明显的肋板分层和纤维断裂。

图7 试样S-2.80-[0.8/16/1.6]最终失效模式Fig. 7 Final failure modes of specimen S-2.80-[0.8/16/1.6]

3.2 面板质量分布对简支夹芯梁低速冲击响应的影响

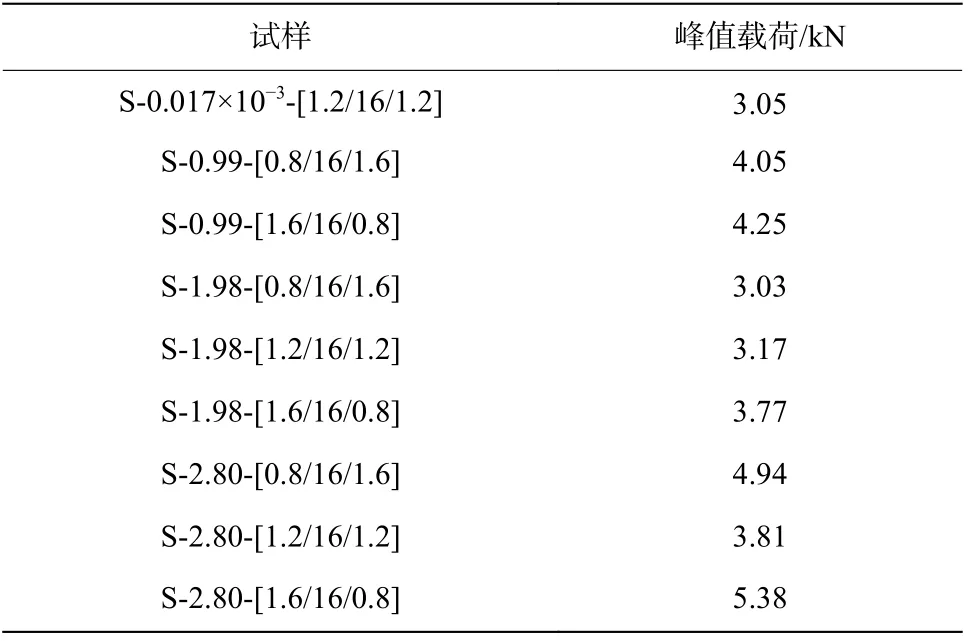

图8 为各组简支CFRP 方形蜂窝夹芯梁在低速冲击载荷下的载荷挠度曲线。图8(a)为冲击速度为0.99 m/s 时2 种面板质量非对称分布夹芯梁(长肋板槽口向上)的载荷挠度曲线,由于速度较低冲击载荷较小,试样均处于弹性变形范围内,载荷挠度曲线呈封闭环状;面板上厚下薄的试样S-0.99-[1.6/16/0.8]的峰值载荷(4.25 kN)高于面板上薄下厚的试样S-0.99-[0.8/16/1.6] 的峰值载荷(4.05 kN),如表3所示。

图8 简支CFRP 方形蜂窝夹芯梁在低速冲击载荷作用下的载荷挠度曲线Fig. 8 Impact load-deflection curves of simply-supported CFRP sandwich beams subjected to low-velocity impact

图8(b)为冲击速度为1.98 m/s 时3 种简支CFRP 方形蜂窝夹芯梁(长肋板槽口向下)的载荷挠度曲线。夹芯梁经历初始破坏后仍表现出较强承载能力,曲线呈双峰;如表3 所示,3 种试样中面板上厚下薄的试样S-1.98-[1.6/16/0.8]的峰值载荷(3.77 kN)高于面板上下一致的试样S-1.98-[1.2/16/1.2]的峰值载荷(3.17 kN),面板上薄下厚的试样S-1.98-[0.8/16/1.6] 峰值载荷(3.03 kN)最低。

图8(c)为冲击速度为2.80 m/s 时2 种面板质量非对称分布夹芯梁(长肋板槽口向上)的载荷挠度曲线。由于冲击速度较大,夹芯梁经历严重的初始破坏后就失去了承载能力,曲线呈单峰;如表3 所示,面板上厚下薄的试样S-2.80-[1.6/16/0.8]的峰值载荷(5.38 kN)高于面板上薄下厚的试样S-2.80-[0.8/16/1.6]的峰值载荷(4.94 kN)。

图8(d)为面板质量对称分布的CFRP 方形蜂窝夹芯梁(长肋板槽口向下)在不同速度加载情况下的载荷挠度曲线,其中S-0.017×10-[1.2/16/1.2]为静态三点弯曲试样,加载速率为1 mm/min。如表3 所示,冲击速度越高,曲线的载荷峰值越大,冲击速度为2.80、1.98 m/s 和加载速率为1 mm/min 的静态三点弯曲试样的峰值载荷分别为3.81、3.17 和3.05 kN。

表3 简支CFRP 方形蜂窝夹芯梁峰值载荷Table 3 The peak loads of simply supported CFRP sandwich beams subjected to low-velocity impact

4 CFRP 方形蜂窝固支夹芯梁低速冲击响应

4.1 失效模式

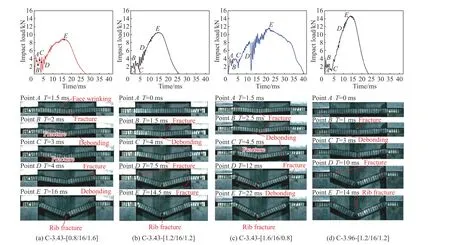

图9(a)~(c)分别为试样C-3.43-[0.8/16/1.6]、C-3.43-[1.2/16/1.2]和C-3.43-[1.6/16/0.8]在冲击速度为3.43 m/s 时的力时程曲线和高速摄像记录的试样失效模式及损伤演化过程。从图中可发现,在相同速度冲击下,3 种试样均表现出锤头下方芯材肋板断裂-面板皱曲脱粘-槽口开裂-固支端面板和芯材断裂的渐进式损伤失效模式。

以试样C-3.43-[0.8/16/1.6]为例,如图9(a)所示:随着冲击的持续,力时程曲线经过短暂的线弹性增加后迅速下降至点,此时锤头下方的夹芯梁芯材长肋板产生纤维断裂,裂纹向上传播至芯材与面板界面处后引起上面板皱曲;力时程曲线继续下降至点,锤头下方的芯材槽口开裂,引起下面板脱粘;然后力时程曲线继续线性上升后又下降至点,此时左侧固支端的芯材出现纤维断裂;接下来力时程曲线又波动至点,右侧固支端的芯材也开始断裂;当跨中变形挠度继续增大时,载荷逐渐达到峰值(点),这可能是因为夹芯梁进入了大挠度变形阶段,此时夹芯梁由弯曲为主的变形逐渐转换为拉伸为主的变形,这个阶段主要承受膜力作用,此阶段夹芯梁的面板脱粘、芯材断裂以及槽口的开裂程度进一步提高。

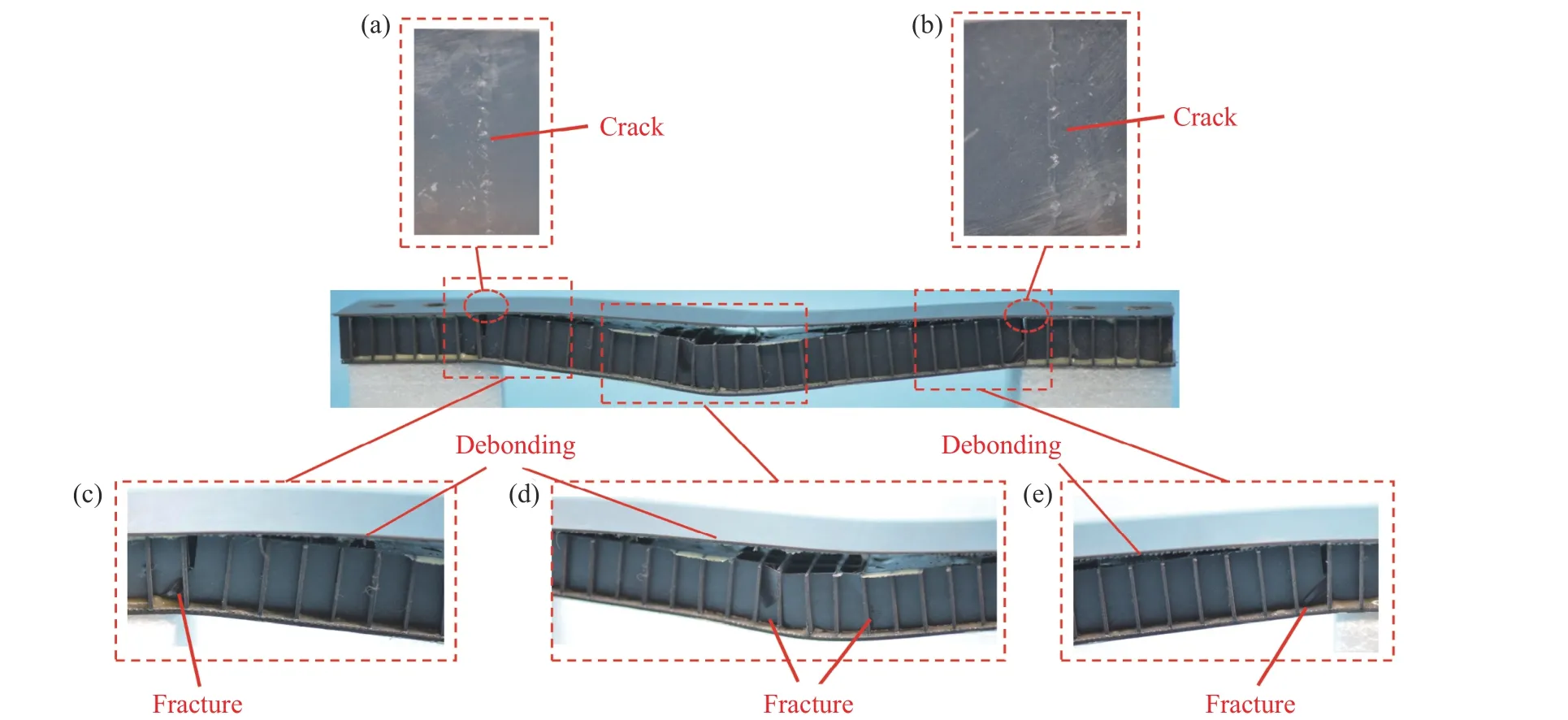

图10 为试样C-3.43-[0.8/16/1.6]在3.43 m/s 冲击速度下呈现的最后变形状态。从图10 中可以观察到:CFRP 方形蜂窝夹芯梁上面板固支端的边缘(见图10(a)、(c))以及接触锤头的跨中位置(见图10(b))均出现了树脂基体开裂以及部分纤维断裂;芯材的两端固支端边缘处均产生长肋板沿槽口方向的断裂,上下面板均严重脱粘(见图10(d)、(f));芯材跨中部分的槽口开裂,槽口附近的肋板产生断裂,槽口开裂部分和肋板裂纹处附近的面板产生严重脱粘(见图10(e))。

图10 试样C-3.43-[0.8/16/1.6]最终失效模式Fig. 10 Final failure mode of specimen C-3.43-[0.8/16/1.6]

图9(d)为试样C-3.96-[1.2/16/1.2]的力时程曲线和损伤演化过程,与图9(a)~(c)中的3 种试样类似:在一定的冲击速度范围内,CFRP 方形蜂窝的力时程曲线变化趋势和失效模式变化不显著。

图9 CFRP 方形蜂窝固支梁在低速冲击载荷作用下的力时程曲线和损伤演化过程Fig. 9 Impact load-time curves and corresponding failure process of fully clamped CFRP sandwich beams subjected to low-velocity impact

图11(a)和(b)分别为试样C-2.80-[0.8/16/1.6]和C-2.80-[1.2/16/1.2]在冲击速度为2.80 m/s 时的力时程曲线和损伤演化过程。2 种试样的长肋板槽口方向朝上,均表现出芯材长肋板轻微断裂-夹芯梁上面板皱曲脱粘-固支端芯材断裂-芯材跨中部分产生挤压变形并断裂的渐进式损伤破坏过程。

以试样C-2.80-[0.8/16/1.6]为例,如图11(a)所示,固支夹芯梁从初始状态点经历短暂的线弹性阶段后到达点,此时锤头下方附近的芯材长肋板出现微小裂纹,裂纹传播至上面板与芯材的界面处时引起界面开裂和上面板的皱曲;随着跨中挠度的增加,力时程曲线从点下降后再上升至点,此时芯材长肋板的裂纹和上面板的皱曲程度明显增加;然后力时程曲线波动至点,夹芯梁两侧固支端芯材发生断裂;之后夹芯梁进入大挠度变形阶段,载荷逐渐提高,此时夹芯梁由弯曲为主的变形逐渐转化为拉伸为主的变形,这个阶段夹芯梁主要承受膜力作用;跨中挠度达到最大值时,芯材中部发生严重破坏,锤头随后产生回弹(点)。

图11 CFRP 方形蜂窝固支梁在低速冲击载荷作用下的力时程曲线和损伤演化过程Fig. 11 Impact load-time curves and corresponding failure processes of fully-clamped CFRP sandwich beams subjected to low-velocity impact

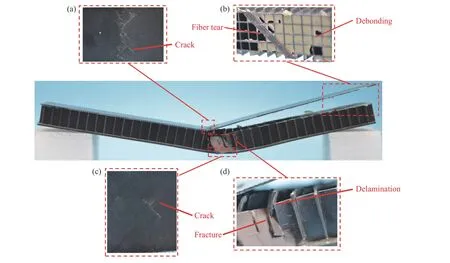

图12 为试样C-2.80-[0.8/16/1.6]在2.80 m/s 的低速冲击后呈现的最终失效模式。从图12 中可观察到:夹芯梁上面板固支端的边缘(见图12(a)、(b))均出现了树脂基体开裂以及部分纤维断裂;芯材的两端固支端边缘处均产生长肋板沿槽口方向的断裂,上面板严重脱粘(见图12(c)、(e));夹芯梁跨中部分的芯材肋板产生严重断裂,上面板全部脱粘,下面板未发现明显脱粘,见图12(d)。

图12 试样C-2.80-[0.8/16/1.6]的最终失效模式Fig. 12 Final failure modes of specimen C-2.80-[0.8/16/1.6]

4.2 面板质量分布对固支夹芯梁低速冲击响应的影响

图13(a)为冲击速度为2.80 m/s 时2 种芯材长肋板槽口向上的夹芯梁(试样C-2.80-[0.8/16/1.6]和C-2.80-[1.2/16/1.2])的载荷挠度曲线,两者的趋势基本一致,均表现为随着挠度的增加载荷先线性上升至初始破坏载荷,然后进入平台波动区,接着又快速爬升至峰值载荷,最后锤头回弹,载荷下降至零。2 种试样的最大冲击载荷相近,分别为7.39 和7.24 kN;但是上薄下厚的试样C-2.80-[0.8/16/1.6]的初始破坏载荷(4.23 kN)低于上下面板厚度一致的试样C-2.80-[1.2/16/1.2]的初始破坏载荷(5.34 kN)。

图13 固支CFRP 方形蜂窝夹芯梁在低速冲击载荷作用下的载荷挠度曲线Fig. 13 Impact load-deflection curves of fully clamped CFRP sandwich beams subjected to low-velocity impact

图13(b)为冲击速度为3.43 m/s 时3 种长肋板槽口向下试样的载荷-挠度曲线,整体趋势与图13(a)基本一致。如表4 所示,3 种试样中面板上厚下薄的试样C-3.43-[1.6/16/0.8]的峰值载荷(11.80 kN)高于面板上下一致的试样C-3.43-[1.2/16/1.2] 的峰值载荷(10.62 kN),面板上薄下厚的试样C-3.43-[0.8/16/1.6]的峰值载荷(8.91 kN)最低。

图13(c)为面板上厚下薄的CFRP 方形蜂窝夹芯梁(长肋板槽口向下)在不同冲击速度下的载荷挠度曲线。如表4 所示,冲击速度为3.96和2.80 m/s 时,试样的峰值载荷分别为10.43 和6.65 kN。冲击速度为3.43 m/s 时,由于夹芯梁芯材的断裂滑移,造成锤头的偏斜(见图9(c)),导致载荷在挠度为29 mm 处产生异常陡降,并出现后续的异常波动;在挠度小于29 mm 的阶段,最大的峰值载荷为8.38 kN;整个冲击过程的最大冲击载荷为11.80 kN。

表4 固支CFRP 方形蜂窝夹芯梁峰值载荷Table 4 The peak loads of fully-clamped CFRP sandwich beams subjected to low-velocity impact

图13(d)为面板为上薄下厚的CFRP 方形蜂窝夹芯梁在冲击速度相同、但边界条件不同条件下的载荷挠度曲线。两者的冲击速度均为2.80 m/s,S-2.80-[0.8/16/1.6]为简支边界条件,C-2.80-[0.8/16/1.6]为固支边界条件。由于固支边界的作用,夹芯梁的后失效行为呈现了明显的强化效应,夹芯梁跨中部分发生初始失效后会出现后继的固支端芯材和面板断裂失效模式。

5 结 论

(1)低速冲击载荷作用下,芯材长肋板槽口方向对嵌锁组装工艺制备的CFRP 方形蜂窝夹芯梁的失效模式有较大影响。槽口向上的芯材跨中部分产生了挤压变形,而槽口向下的芯材跨中部分槽口在拉伸作用下出现了沿槽口开裂失效,继而引起面板脱粘和肋板断裂。

(2)面板质量分布对夹芯梁的抗冲击能力有重要影响,质量相同的CFRP 方形蜂窝夹芯梁,配置较厚的上面板可以提高夹芯梁的抗冲击能力。

(3)在低速冲击载荷作用下,CFRP 方形蜂窝夹芯梁的峰值载荷会随着冲击速度的增加而提高,抗冲击能力也会提高。

(4)固支边界使得夹芯梁的后失效行为呈现出明显的强化效应,而在夹芯梁跨中部分发生初始失效后出现了后继的固支端芯材和面板断裂失效模式。