基于保障客滚船LNG 燃料供气系统安全性的机械通风设计

2022-08-17赵永波高华君朱静波

徐 谦,赵永波,高华君,朱静波,赵 勇,魏 永

(1. 招商局邮轮研究院(上海)有限公司,上海 200041;2. 招商局金陵船舶(威海)有限公司,山东威海 264200)

0 引言

液化天然气(Liquefied Natural Gas,LNG)燃料的供气系统在客船上越来越多的运用,它可以大大减少碳氧化物的排放量,但是LNG是一种易燃易爆的燃料,非常危险。保障客滚船LNG燃料供气系统安全性是设计中的最大挑战,而机械通风是其中重要措施。LNG通风系统的设计,除了需要运用通风的专业技术,还和多个其他专业密切相关,包含危险区域划分、船舶的总体布置、LNG供气系统、双燃料主机、危险气体探测、防火安全和电气控制等,因此,设计工作仍存在很大的难度。机械通风系统可以通过稀释、房间压差、流量监控、风机冗余布置、冗余供电和控制等手段来保持LNG燃料供气系统的安全运用。本文结合规范IGF code,从LNG的通风设计、系统的集中控制和设置LNG风机房这3个方面,对一艘在建客滚船项目的LNG机械通风系统的设计进行分析和研究。

1 LNG 通风设计

客滚船LNG通风设计主要包含LNG加注站、LNG管的TCS和燃气双壁管这3个方面。

1.1 LNG 加注站的通风设计

客滚船的加注站一般布置在滚装处所区域,加注时是半封闭状态,舷门关闭后是封闭状态,根据IGF 13.7,需要布置机械通风,在加注时,用于排除泄露的LNG蒸汽。LNG加注时,LNG易泄露,加注站是属于Zone 1的危险区,所以布置了30次/小时的机械抽风,及时用通风来稀释可能泄露的危险气体,LNG加注站的排风口4.5 m半径内为危险区,进风口3 m半径内为危险区。

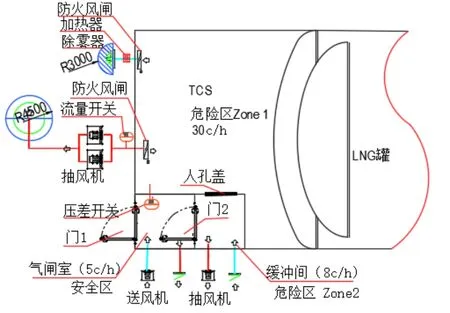

IGF 13.3.9规定安全区进入危险区需要通过一个通风加压的气闸室,需要5次每小时的通风量。在LNG加注时,船员从滚装处所进出LNG加注站需要经过气闸室和缓冲间,见图1。气闸室根据IGF 13.3.9布置,配置了机械送风,自然排风,属于Zone 2的危险区,压差开关2用于监控加注站和气闸室的压差;考虑到滚装处所会有汽车尾气,有一定的危险性,属于特殊分类区,所以在滚装处所和气闸室之间布置一个缓冲间,并布置了机械送风,自然排风,定义为安全区。由于滚装处所是负压,机械送风的缓冲间相对于滚装处所是正压,而气闸室和缓冲间都是正压,通过调节自然排风管上的风闸开度来调节房间的压力,使气闸室的正压小于缓冲间,压差开关1用于监控缓冲间和气闸室的压差。

图1 LNG 加注站示意图

根据房间的容积,此项目加注站的风量是30次/小时,为2 500 m3/h;气闸室的风量是5次/小时,为35 m3/h;缓冲间的风量是5次/小时,为100 m3/h。

此次研究中运用CFD计算来分析不同门打开时,研究各个空间的压力变化,CFD 可以为通风系统的设计提供了更加方便、廉价、直观与有效的手段[1]。LNG加注时,舷门打开,当门1、门2、门3都关闭时,为了使高危险区的气体不向低危险区泄露,房间压力的变化要求如下:缓冲间>气闸室>LNG加注站。由图2的CFD计算结果发现,当舷门打开时,LNG加注站与外界联通,虽然室内有每小时30次的抽风,但是室内只有非常微弱的负压。而气闸室和缓冲间通过机械送风建立正压使得2个压差开关都在正常状态,缓冲间的正压需要大于气闸室,从而防止危险区的气体向安全区泄露。

图2 LNG 加注站门1~3 关闭时的压力云图

在LNG加注的时,船员需要通过加注站进出,当门3打开时,加注站和气闸室连通,气闸室的房间压力降低到和加注站一致,压差开关1正常,压差开关2报警。

在LNG加注时,当船员进入气闸室后,门3关闭,门2打开,相对于气闸室和缓冲间联通,压差开关1报警,压差开关2正常。

当门1打开时,缓冲间和滚装处所联通,缓冲间失去正压,压差开关1报警,压差开关2正常。

通过CFD计算,可以获得各个处所在不同的门打开时的房间压力。门的开闭对压差开关的影响见表1,当1个压差开关发出报警时,LNG加注站的隔离措施仍然是有效的,报警信号不对外输出;而当2个压差开关都发出报警时,需要输出报警信号,并触发声光报警,认为LNG加注站的隔离措施已经失效了。

表1 加注站压差开关变化表

1.2 LNG 罐TCS 的通风设计

客滚船的LNG罐一般布置在底层甲板的LNG罐储藏间,且没有直接从开敞甲板进入的通道,见图3,按照IGF 5.11.3,需要布置进入连接室(Tank Connection Space,TCS)的人孔盖,且根据IGF 12.5.3,布置此人孔盖的缓冲间是危险区Zone 2,根据DNV 6.1.2.2,此缓冲间需要布置至少每小时8 次的换气次数。根据2019 年的MSC/Circ.1605通函,LNG罐储藏间没有泄露危险的接头,也没有通往危险区域的通道,可以认为是安全区[2]。缓冲间和LNG罐储藏间之间布置气闸室,配有每小时5次的机械送风,并安装压差开关用于监测气闸室和TCS的压差。

图3 TCS 示意图

根据IGF 13.4,TCS需要有每小时30次的换气量和失效即自动关闭的防火风闸。本项目的TCS安装有两台抽风机,每台50%,2台风机全负荷时,TCS达到每小时30次的换气量,当一台风机失效时,TCS的换气次数依旧可以达到大于50%的总风量。根据IGF 12.5,TCS属于危险区Zone 1,其排风口有直径4.5 m的危险区,其进风口有直径3 m的危险区。在TCS的进风口布置了蒸汽加热器,通过加热的方式提高TCS内进风的相对湿度,当进风在TCS被冷却时,室内空气依旧可以保持在露点以上,从而减少TCS内部的凝水。

本项目TCS的抽风风量2 580 m3/h,缓冲间的抽风风量是80 m3/h;气闸室的送风风量是80 m3/h。LNG罐储藏间是配有机械送风,房间压力可通过调风门调整到50 Pa,当船员进入TCS时,门的开闭状态和房间内的压力变化见表2,用于监测TCS和气闸室的压差开关都在正常状态,如果压差开关报警,那么说明TCS的隔离措施存在失效。

表2 TCS 室内压力变化表

考虑到TCS抽风机一直保持这个风量导致较高的能耗, 且一直运行容易发生故障,所以在设计上做了优化,风机进行变频控制,且和TCS内的危险气体传感器连锁,如果危险气体传感器无报警信号,只开一台抽风机,保持TCS有每小时8次的换气量,当设定为每小时8次换气量的风量开关报警时,另一台风机自动启动;如果危险气体传感器发出报警信号,两台风机都全负荷启动,取消对每小时30次换气量的风量开关的屏蔽。根据式(1)和式(2)[3],风机的功率与风量的3次方成正比,所以当TCS的换气次数从每小时30次降低到8次,风量Q降为原来的0.266倍,风机功率将为原来的0.02倍。量见下公式

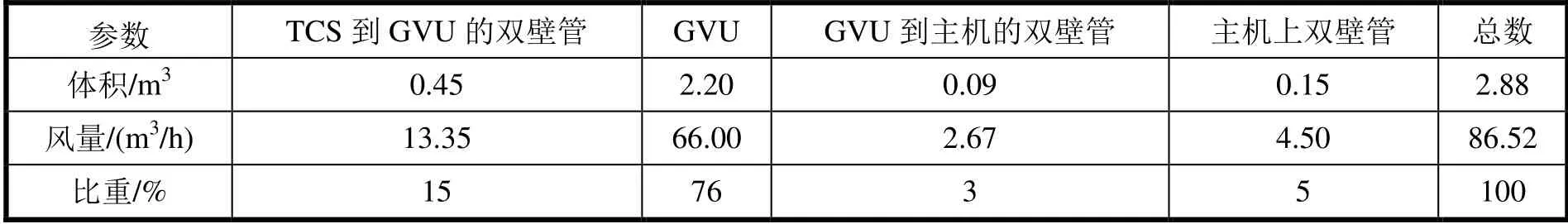

式中:V1为TCS到GVU的双壁管夹层空间;V2为GVU的内部空间;V3为GVU到主机的双壁管夹层空间;V4为主机上双壁管夹层空间。

式中:p为空气密度,一般取1.2;ξ为阻力系数;V为迎面风速;P为风机压头;N为风机功率;η为风机的效率。

1.3 燃气双壁管的通风设计

本项目的机舱属于本质安全机器处所,采用通风设计对船舶燃气供气系统进行气密环围,使用了通风双壁管和全封闭型的燃气阀组系统(Gas Valve Unit,GVU)[4]。

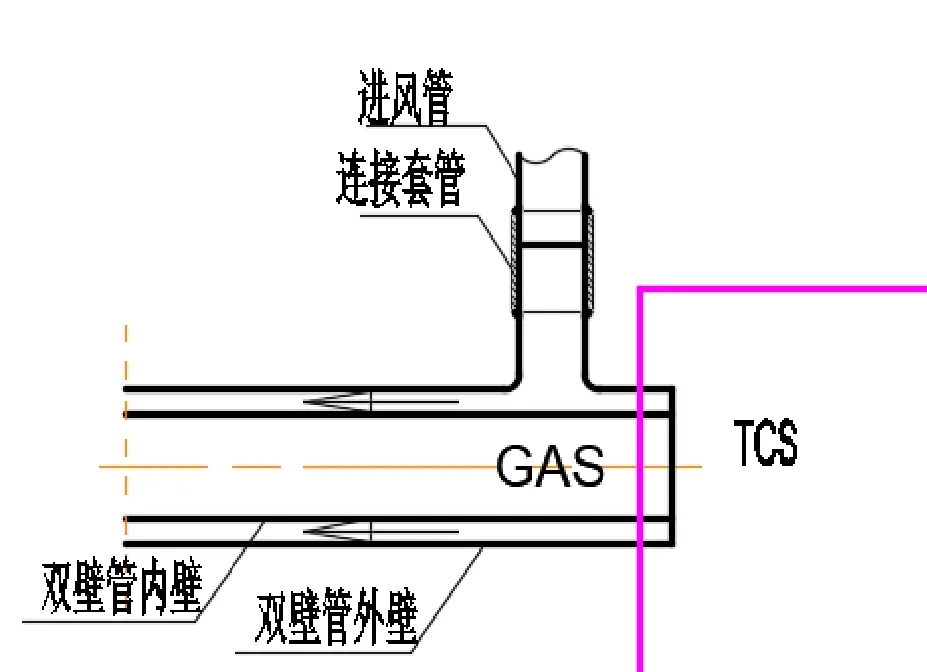

通风双壁管用于输送气化后的燃气,从TCS到GVU,再到主机,见图4。按照IGF要求,换气次数要达到每小时30次,通风的容积包括双壁管夹层空间,GVU内部空间,主机上双壁管夹层空间,此空间属于Zone 2的危险。抽风风机的抽风

图4 燃气双壁管示意图

流量开关安装在进风管上,用于检测进风量的大小是否达到设计值,其中任一一个流量小于流量开关的设定值,报警信号会发送给控制系统,备用通风自动启动,延迟20 s后,流量开关仍报警或通风不运行,将报警信号发送给LNG供气系统。

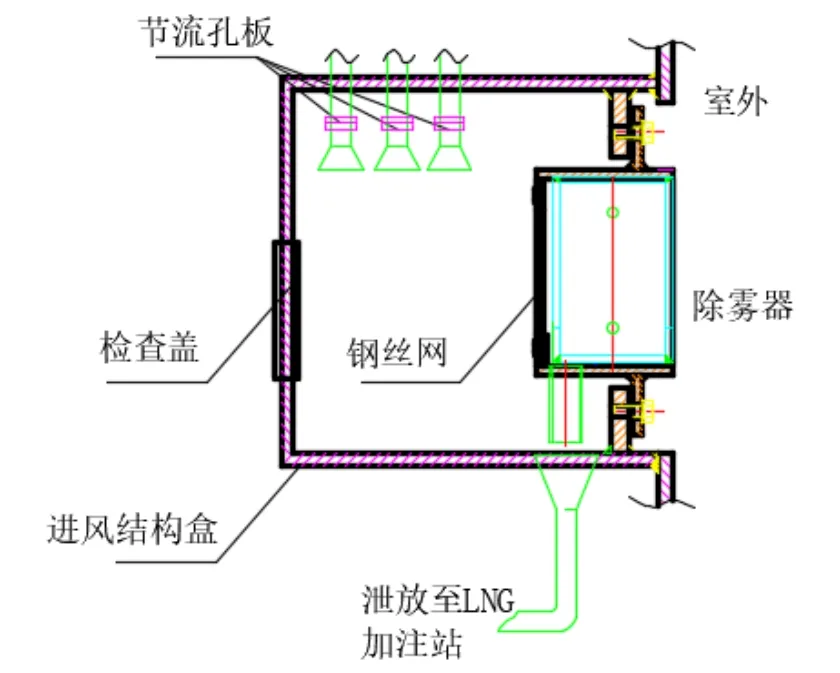

外界的空气通过进风管进入燃气双壁管的夹层空间,见图5;由于有2处进风口,分别是主机侧和TCS侧,需要用节流孔板用于调节两个进风口的风量平衡,节流孔板布置在进风口,见图6。

图5 进风接口示意图

图6 进风口示意图

按照冗余要求,配置2台100%的抽风机,一用一备,当布置在进风口的压差开关报警时,自动启动备用的抽风机。在GVU的出风口布置2个危险气体传感器,当空气中的危险气体达到爆炸下限(Lower Explosive Limited,LEL)的20%时,发出报警,当达到40%的LEL时,切断供气系统。

由于双壁管内夹层的空间很小所以抽风机的风量很小,但是阻力很大,需要选用低风量和高压头的防爆离心风机。由于双壁管的夹层空间非常复杂,很难计算压力损失,建议选用的风机静压是5 000 Pa左右[5]。

本项目燃气双壁管抽风量的各个组成见表3,根据式(3)计算风量,GVU的容积较大,占了76%的份额,而进入GVU的空气可以从主机侧进风口通过双壁管夹层空间进入,也可以从TCS侧进风。

表3 燃气双壁管抽风量的组成

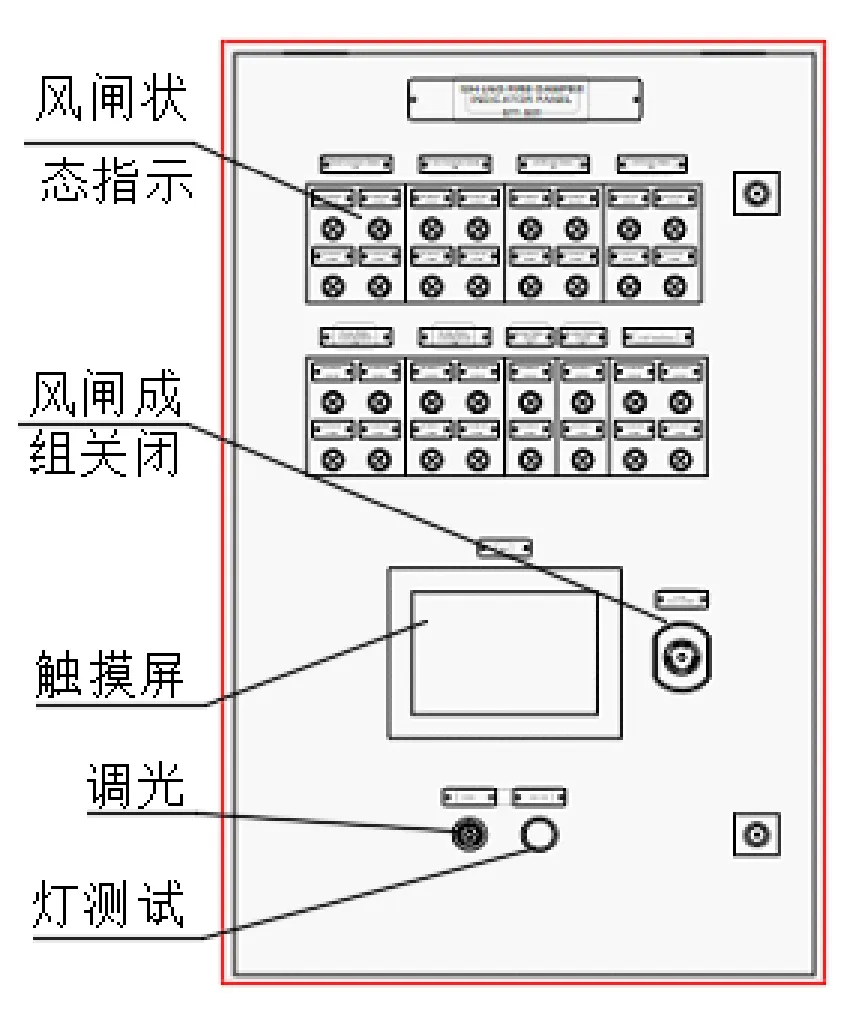

本项目服务主机的燃气双壁管的外管是165 mm×3.4 mm,内管是114 mm×3 mm,夹层的截面积9 395 mm2。由于总抽风量很小,为86.52 m3/h,这些风量分配到两处进风口,在燃气双壁管的风速并不高,不会大于2.5 m/s。在燃气双壁管与主机连接处,使用特殊的法兰来连接,见图7,法兰内圈存在16个直径为8 mm的小孔,用于通过空气,这些小孔的截面积仅为804 mm2,不到双壁管夹层截面积的1/10,此处会产生较大的压降。为了使两路进风管的压力损失尽量一致,设计时选择80%~90%的风从TCS侧进入,剩余部分有主机侧的进入。

图7 燃气双壁管与主机的连接法兰(单位:mm)

1.4 LNG 机械通风设计汇总

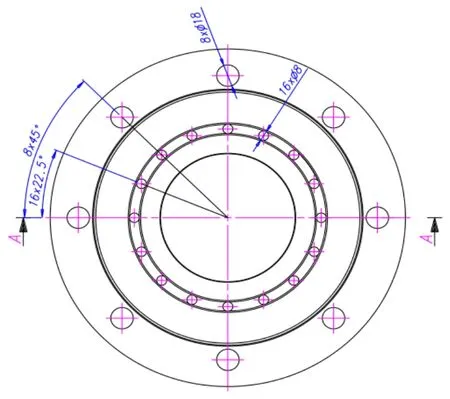

LNG机械通风设计比较复杂,需要考虑房间危险定义、通风形式、换气次数等因数,其设计汇总见表4。

表4 LNG 机械通风设计汇总(续)

表4 LNG 机械通风设计汇总

重点研究的内容主要包括有:使用流量开关、压差开关和风机冗余等技术手段来构造高安全性的LNG通风系统;运用CFD模拟计算分析了船员进出危险处所过程中由于不同的门打开导致的房间压力变化。

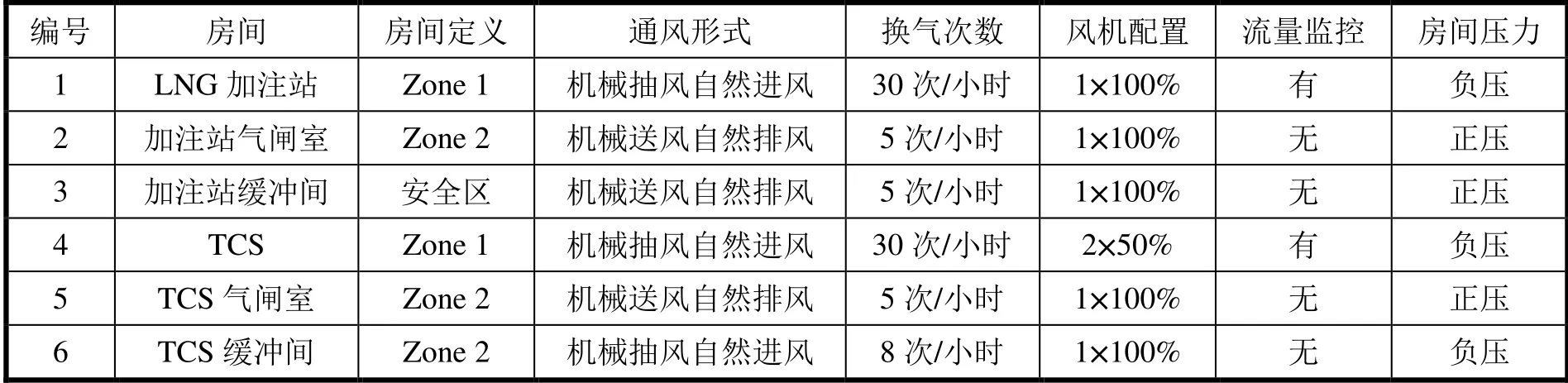

2 LNG 通风系统的集成控制

客滚船的空调通风系统本身就非常庞大,而LNG通风系统也包含很多的风闸和风机,且两者几乎没有关联性,完全可以相互独立。为了使得设计简化,本项目把LNG通风系统做成一个独立的集成控制系统,设置了专门的通风电气中心(Ventilation Motor Control Center,VMCC),VMCC即包含为风机供电的启动器,也包含风机,风闸的控制部分,包含PLC和触摸屏,可以显示风机,风闸和压力开关的状态。

LNG VMCC的接口需要考虑周到和全面,为了提高客滚船的安全性,很多配置都是冗余和双套的,具体见图8的VMCC框架图[6]。

图8 VMCC 框架图

1)VMCC的供电来自2个主配电板,避免1个配电板失效时,LNG通风完全失效。

2)与2套全船应急切断系统有接口,LNG通风也需要根据全船风油切断的分组组合切断。

3)与2套火警系统有接口,当相对应区域的火警报警时,LNG通风需要自动切断电源。

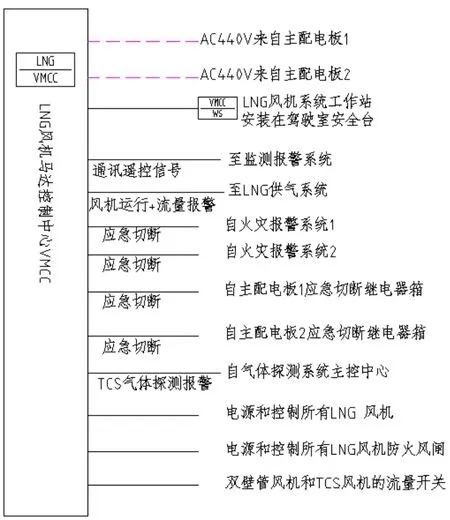

4)在驾驶室设置额外的控制板,见图9,此控制板带有可以监控整个LNG通风系统的触摸屏,此触摸屏和VMCC通过通信来连接;此控制板还有显示此系统中风闸状态的指示灯和成组风闸关闭按钮,与VMCC通过硬线来连接,进一步提高控制的稳定性。

图9 驾驶室控制板

3 LNG 风机房的设置

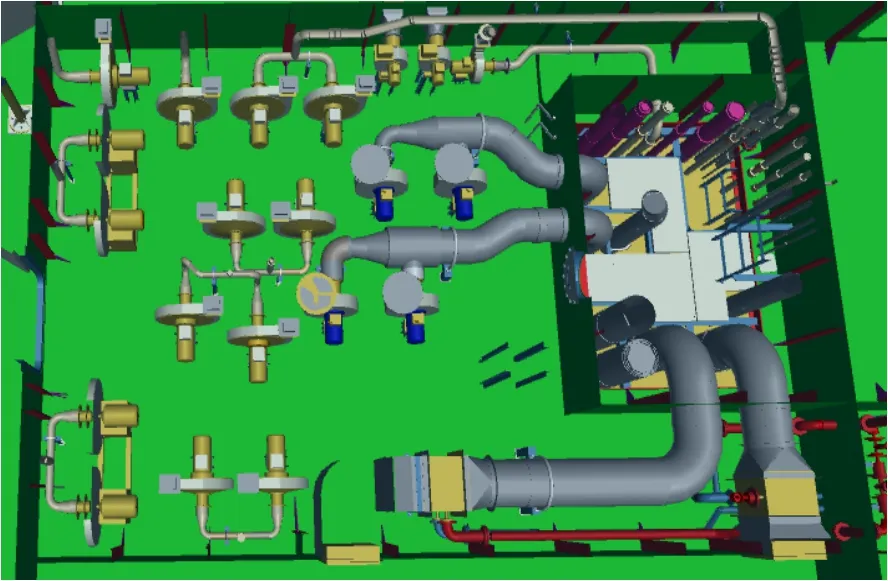

LNG风机数量较多,为了便于维护和管理,并且解决风机软管存在的气体泄露风险,本项目设置了定义为Zone 2的LNG风机房,见图10,集中布置所有LNG相关的风机。LNG风机房布置在客滚船的最上层甲板,靠近LNG的透气桅和LNG垂直管弄的位置。

图10 LNG 风机房(3D 模型)

4 结论

本文结合实际项目的设计,重点分析和研究了如何在客滚船的LNG通风系统设计中增加LNG燃料供气系统的安全性。运用机械通风来形成各个不同危险等级的处所内房间压力梯度,保障开门时,危险处所的空气不会向低危险处所流动,并运用压差房间来监控;运用冗余的抽风机对危险处所进行高换气次数的抽风,保障尽快地把泄露的危险气体排出,并用流量开关来监测通风系统是否正常运行;运用以VMCC为中心的LNG通风集成电气系统,对风机、风闸、流量开关等供电和控制进行冗余设计来提高系统的安全性;设置专门的LNG风机房来集中管理和维护LNG风机。本文对实际客滚船项目的LNG通风系统设计做了全面且完整的分析和研究,对很多实际项目中碰到的疑问做了解读,其设计方法在实船上得到了验证,广大工程师可以用来作为设计中的指南。