一种枪弹自动装弹匣方法及应用

2022-08-17苟文韬李昂

苟文韬,李昂

(中国兵器装备集团自动化研究所有限公司,四川绵阳 621000)

1 引言

枪支在出厂检验过程中,需要进行多项试枪工序[1],频繁大量消耗枪弹和反复利用弹匣,枪弹的装填基本还是采用人工手工装弹,不仅劳动强度大,而且存在安全隐患[2]。由于国内外目前并没有相关自动装弹的装备,对枪弹特性和人工装填工艺进行分析后,自主研究并设计了枪弹自动装弹装置。

2 总体结构和工艺流程

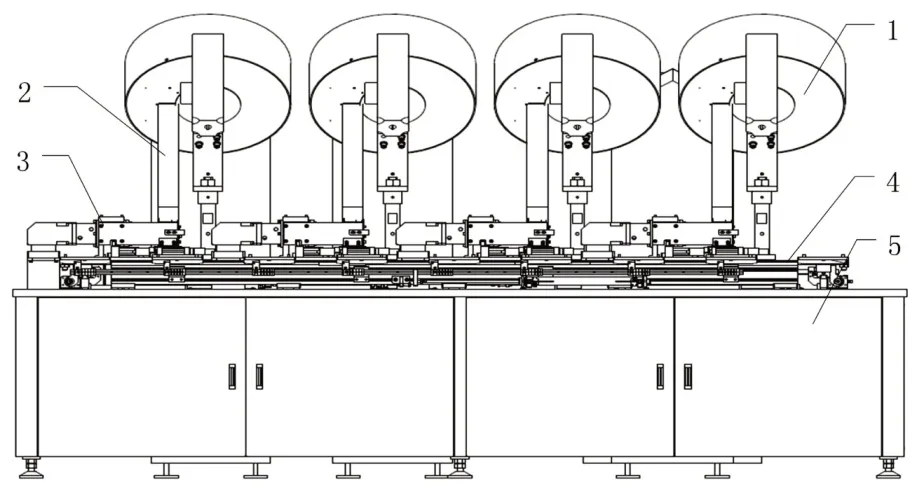

本系统主要由枪弹上料机构、枪弹排序机构、装弹机构、环形输送线和下料机构四个部分组成。

枪弹上料机构实现将枪弹从料斗内自动提升加入到上料花盘[3]内、枪弹排序机构实现子弹自动排序并依次进入滑槽、装弹机构实现对定量子弹的装弹匣功能、环形输送线实现对弹匣的自动转运、下料机构实现弹匣的自动下料。

图1 总体系统机构

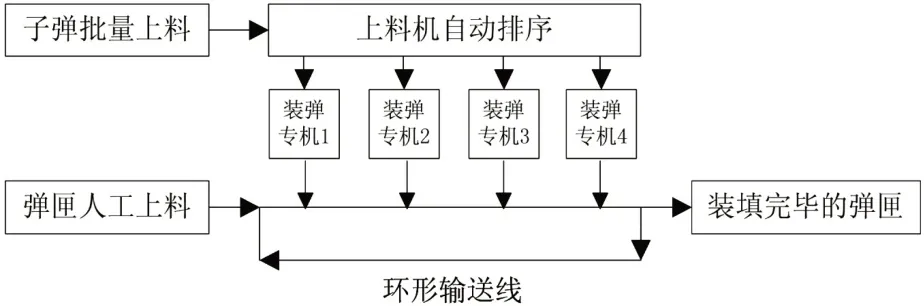

系统工艺流程,如图2所示。

图2 系统工艺流程

设备含有四台装弹专机,每台专机装弹数量≤10发可调,以满足子弹配比功能。设备具有防护罩,子弹的装弹过程在防护罩内进行,人工上弹匣在防护罩外,安全性高。

3 重要组成部分设计及工作原理

子弹提升上料采用皮带提升机完成,弹匣下料采用吸盘抓取,这里不进行过多阐述。

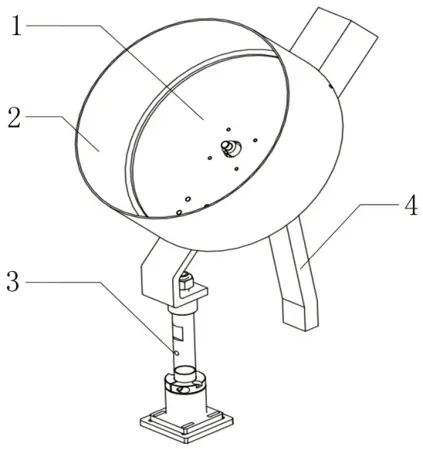

3.1 枪弹排序机构

图3 子弹排序机构

枪弹从提升机上料后进入到花盘,利用枪弹形状特性将枪弹在上料花盘中自动排序后,沿蛇形滑槽进入装弹专机。滑槽上装有两个传感器用于检测子弹位置,当下传感器检测不到子弹时花盘启动,上传感器检测到子弹时花盘自动停止,完成枪弹的自动排序上料。支架可对花盘的高度进行调节。

3.2 装弹专机机构

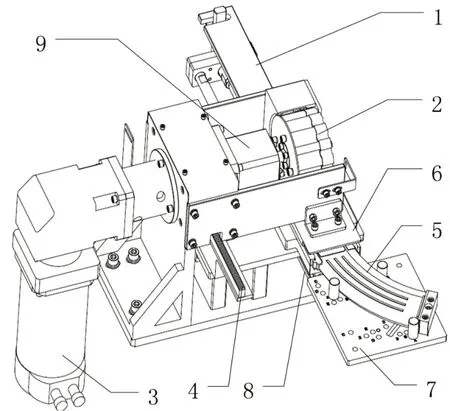

图4 装弹专机

子弹从上料滑槽进入拨轮,步进电机带动拨轮转动使子弹掉入下方槽板,同时槽板在齿条带动下向前同步移动[4],将子弹整齐排列在仿形槽板当中。子弹排列完成时,槽板刚好到达弹匣口部位置,随后推板向前伸出将子弹推入弹匣中。最后推板和槽板依次缩回,完成一次装弹过程。

3.3 传输线机构

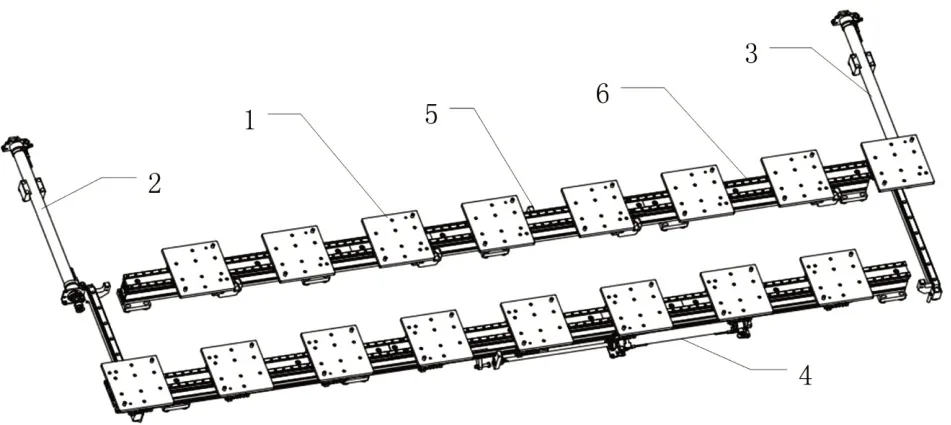

图5 传输线专机

传输线采用步进式回转输送结构,四个气缸作为动力源,通过采用自复位钩块带动托盘单向运动,每一次模具板的步进都需要前后左右气缸都按照一定顺序往复动作一次。弹匣模具板放置于托盘上,模具板兼容5种弹匣。该机构具有结构简单可靠、能适应柔性定位等特点。

4 关键技术研究

4.1 多功能一体装弹专机

装弹专机完成设备的核心功能,将子弹装入弹匣之中。创新设计了轮、板同步运动排弹方法,装弹专机采用一个步进电机和一个气缸完成子弹排列和装入弹匣功能。弹匣到达工位后,步进电机带动子弹仿形槽板向前运动,同时拨轮同向转动将子弹依次排列在槽板中,气缸伸出将槽板中的子弹压入弹匣中,随后电机带动槽板返回,由于单向轴承的作用[5],拨轮此时不反向转动,最后气缸缩回,完成一次压弹过程。

该专机有以下特点:(1)步进电机带动槽板向前运动时将弹排列在槽板内,在排列完子弹的同时槽板口部“咬住”弹匣口部,弹匣口部上下左右都有机械限位,利于装弹;(2)步进电机反向转动的过程中槽板返回,与弹匣分开,拨轮由于单向轴承的作用并不反转,适用于往复运动的流水线作业;(3)采用步进电机定位槽板,起始位置可调,即可控制每次装弹的数量,实现子弹数量配比;(4)排弹、装弹、固定弹匣只采用一个槽板,结构紧凑、节省了专机空间;(5)产品更换时,将槽板上的插销拔出,将需要的槽板换上并插入插销即可,方便快捷。

4.2 环形单向传输线

传输线采用气缸作为动力,气缸带动导轨上的托盘进行步进运动。每个托盘带有固定凸块,钩块采用单向作用设计,形状前高后低,钩块下装有小型复位弹簧。当向前运送托盘时,钩块前挡面钩住托盘向前运动,直至托盘到位,随后气缸复位,钩块向后运动,由于后挡面高度低可避开后方托盘的凸块,钩块和弹簧受压力向下擦过凸块,回到上一个起始位置。

该专机特点如下:(1)四个气缸作为动力即可完成单向步进传输,设计巧妙、成本低、可靠;(2)托盘到位后在一定范围内有左右移动空间,压弹专机槽板向前运动时卡弹匣口部时,托盘自动左右微调以适应槽板,有一定的柔性调节作用;(3)通过采用插销的方式将弹匣固定在托盘上,产品更换时,只需要将插销拔出插到对应孔内,即可满足一个模具托盘可定位多种弹匣要求,节省产品更换时间。

5 结束语

装置采用了柔性物流设计、紧凑装弹方式设计,装置具备一定的原始创新、快速反应和柔性生产等能力。目前该装置已经得到应用,通过更换枪弹排列槽板和更改弹匣模具板插销位置可适用于3种枪弹和5种弹匣。装置的成功研制解决了兵工企业的迫切需求、降低了工人劳动强度、提高了我国枪支试枪打靶效率和枪弹自动化水平。