一种不同工艺条件下刀具磨损状态多类域适应迁移辨识方法

2022-08-17史珂铭邹益胜刘永志丁昆丁国富

史珂铭 邹益胜 刘永志 丁昆 丁国富

1.西南交通大学机械工程学院,成都,610031 2.西南交通大学计算机与人工智能学院,成都,610031

0 引言

刀具磨损是影响工件加工质量的重要因素之一,在生产现场的复杂环境下,一旦发生严重的刀具磨损或破损都可能引起连锁反应,导致加工机床异常停机以及人员伤害。因此对铣削刀具进行智能状态监测具有重要意义[1-2]。

近年来,深度学习因其强大的非线性特征自适应提取能力而得以迅猛发展,一些研究已将深度神经网络应用于刀具磨损状态辨识领域[3]。该类智能辨识方法借助深度神经网络强大的非线性特征表征能力自适应提取刀具切削过程监测信号中的磨损状态隐藏特征,利用反馈优化后的分类器智能识别当前刀具磨损状态。何彦等[4]利用多传感器信号提出了一种基于长短时记忆卷积神经网络的刀具磨损在线监测模型。陈启鹏等[5]基于深度门控循环单元神经网络监测刀具磨损状态。WANG等[6]提出了一种深度置信网络的多任务学习方法用于刀具磨损状态识别,其辨识准确率达到了99%。虽然上述方法可以完成状态监控,但是仍然存在一定的不足:一是在实际生产环境下由于生产需要,受到主轴转速、切削深度等工艺条件变化的影响,刀具加工过程也会随之发生改变,导致监测数据的分布不同,进而使得利用历史工艺条件进行数据训练的辨识模型在辨识新的工艺条件下刀具样本时准确率很低甚至失效;二是当前海量的监测数据仍需要手工标记健康状态,效率极低,这都将给复杂环境下刀具磨损状态辨识带来困难。

利用迁移学习可以从带标签的历史工艺条件数据(源域)学习分类特征,并将其应用到无标注信息的新的工艺条件数据(目标域)中进行分类。迁移学习模型在图像识别、文本分类等领域的研究已经取得了飞跃式发展[7-10]。雷亚国等[11]利用深度残差网络提取可迁移故障特征,然后在训练过程施加领域适配正则项约束进行目标域数据的迁移辨识。KUREK等[12]利用少部分数据训练卷积神经网络构建钻头磨损状态迁移辨识模型。陈仁祥等[13]利用深度特征联合适配的方法识别不同刀具磨损状态。WANG等[14]提出了深度对抗性领域自适应网络结合有监督实例的方法优化源域特征以学习更好的可区分性特征,提高领域对齐能力。ZOU等[15]提出了一种方差约束,以缩小源域特征类内距离,扩大其类间距离,提高滚动轴承故障迁移辨识的准确性。基于领域自适应的迁移辨识模型通过缩小工艺条件变化引起的特征分布差异来获取不同工艺条件下故障公共特征,从而提高辨识准确率。

在上述基于领域自适应的特征迁移模型中,仅考虑了对源域数据施加约束来提高不同类别样本之间的类间距离以及同类样本的类内聚集程度,从而提升故障特征分布对齐能力,忽略了目标域故障特征的分布特性,导致迁移辨识准确率较低。针对此,本文提出了一种基于卷积神经网络(CNN)的刀具磨损跨工艺条件迁移辨识模型——多类域适应卷积神经网络(multi class domain adaptive convolutional neural network,MCDACNN),首先构建领域共享卷积神经网络对原始振动信号提取故障特征,利用最大均值差异[16](maximum mean discrepancy,MMD)测量并缩小源域特征和目标域特征的整体分布差异;然后分别对源域特征与目标域特征概率矩阵增加类间-类内距离约束(inter-class-intra-class distance constraint,IDC)、最大化核范数的正则化策略,缩小源域与目标域可迁移特征的类内距离、扩大类间距离,进一步提高不同工艺条件下特征领域适配的能力;最后通过实验验证了所提出模型的有效性。

1 基于迁移学习的模型建立

1.1 多类域适应卷积神经网络跨工艺条件迁移辨识模型

本文构建了一种多类域适应卷积神经网络的刀具磨损状态跨工艺条件迁移辨识模型,其结构如图1所示,主要由特征提取模块、领域自适应模块和分类模块三部分组成。

图1 多类域适应卷积神经网络跨工艺条件迁移辨识模型

(1)特征提取模块。该模块由两个卷积层、两个最大池化层和一个全局平均池化层构成。通过全局平均池化对提取的故障特征进行降维,能有效降低模型参数规模和样本内冲击特征的时移影响。

(2)领域自适应模块。该模块首先利用最大均值差异缩小源域特征和目标域特征之间的整体分布差异;然后,对源域和目标域分别采用类间-类内距离约束和最大化核范数以改善源域和目标域样本间的特征距离关系,从而提高模型对不同工艺条件下同类刀具磨损状态数据之间的分布适应能力;最后,通过综合损失函数,基于反向传播算法优化特征提取模块的权重参数,以提取出源域和目标域样本的公共特征,实现不同工艺条件下刀具磨损特征之间的更高准度分布适配。

(3)分类模块。由一个全连接层映射降维特征,然后通过softmax层得到全连接层输出特征概率矩阵,源域样本真实标签矩阵与源域样本的预测类别概率矩阵通过交叉熵损失函数反向传播优化模型。

1.2 特征提取模块

MCDACNN模型的特征提取模块利用卷积神经网络构建。源域数据和目标域数据共享特征提取模块训练参数,以1条样本为例,特征提取模块参数如表1所示。

表1 特征提取模块参数

卷积神经网络具有强大的无监督特征学习能力,能降低人工提取特征的错误率。卷积神经网络以卷积层与池化层交替连接提取特征。利用卷积核对输入数据进行卷积运算:

(1)

池化层主要是对卷积层提取的特征降维,提高模型鲁棒性,池化层通常连接在卷积层后。池化的方式一般有最大池化与均值池化。文中构建的网络模型采取最大池化操作:

(2)

为防止MCDACNN模型出现过拟合,采取L2正则化控制模型复杂度,L2正则化损失函数如下:

(3)

式中,w为网络模型的权重系数向量矩阵。

1.3 分类模块

分类模块采用一层全连接层和softmax层构成,全连接层由4个神经元组成。利用softmax层分别得到源域数据与目标域数据的各类别概率输出。然后,源域特征的类别概率向量和源域真实标签通过交叉熵损失函数反向优化模型,交叉熵损失函数的表达式如下:

(4)

1.4 领域自适应模块

目前许多基于特征迁移的跨工艺条件辨识模型都基本侧重于缩小源域和目标域样本之间的整体分布差异,MMD作为一种衡量整体分布差异的非参数距离度量指标被广泛用于基于领域自适应的辨识模型中。基于MMD的领域自适应的损失函数

(5)

特征分布自适应主要是为了使源域与目标域中相同状态样本之间更好地分布对齐,分布对齐能力对准确辨识不同工艺条件刀具样本状态有重要影响。为缩小不同工艺条件下同一类磨损状态样本之间的分布差异,采用IDC和最大化核范数分别改善源域特征和目标域特征的距离关系。

利用源域数据有标签的条件,提出了一种IDC优化源域特征判别性,旨在提高不同状态样本类间距离、增加同类状态样本聚集程度,提升迁移辨识特征分布对齐能力,进一步提高刀具磨损状态迁移辨识准确率。IDC的计算公式如下:

(6)

(7)

(8)

在迁移任务中,目标域缺失标签,所以IDC对目标域样本不适用,导致目标域分类边界附近数据存在混淆。为了同时提取具有高判别性的目标域特征,减少数据对标签的依赖,提出最大化目标域样本分类概率矩阵的核范数。核范数等价于矩阵奇异值之和,结合文献[17]可知,核范数推广至故障辨识领域具有以下的分类特性:核范数与样本分类混淆程度成反比,最大化核范数即降低分类边界的混淆程度,提高特征的可区分性。最大化核范数的计算公式为

LN=max(sum(svd(Pt)))

(9)

式中,Pt为目标域分类概率矩阵向量;svd(·)表示求矩阵的奇异值。

1.5 算法及流程

MCDACNN模型的优化目标主要由四部分组成:源域样本的分类损失函数、源域与目标域分布距离度量损失函数、分别增强源域和目标域特征判别性的类间-类内距离约束和最大化核范数、防止模型过拟合的L2正则化项。模型的具体训练过程如下。

(3)结合式(3)~式(6)和式(9),构成MCDACNN模型目标综合损失函数L:

L=min(Lc+αLMMD+τLd+ηLN+L2)

(4)利用Adam优化算法反向传播优化参数集θ,直至模型收敛。

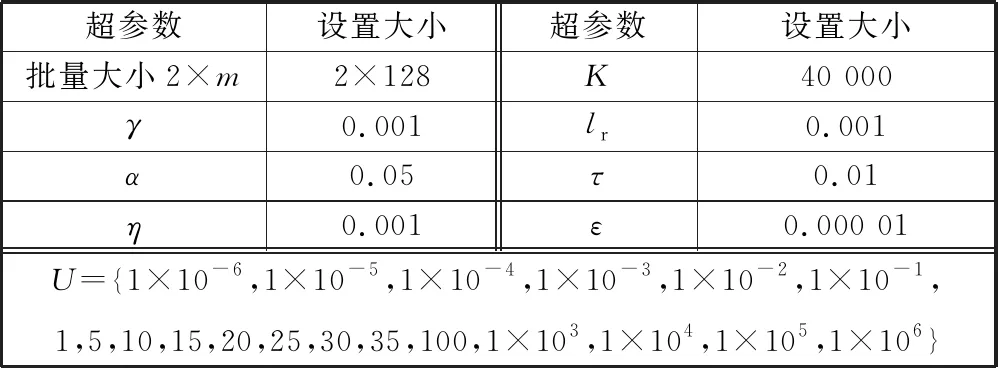

MCDACNN模型训练所需超参数见表2。

表2 模型超参数列表

2 实验与分析

2.1 数据集描述

本文使用的刀具监测数据采集自成都某企业车间THM6380IV五轴数控加工中心,实验所切削的工件材料为40钢,每次走刀行程为420 mm,用于切削工件的刀具为SWT数控磨制超硬3齿直柄立铣刀(16×16×32×92)、应用东华振动采集仪采集主轴振动信号,实验设备布置如图2所示,振动传感器布置于主轴上。

图2 实验设备布置

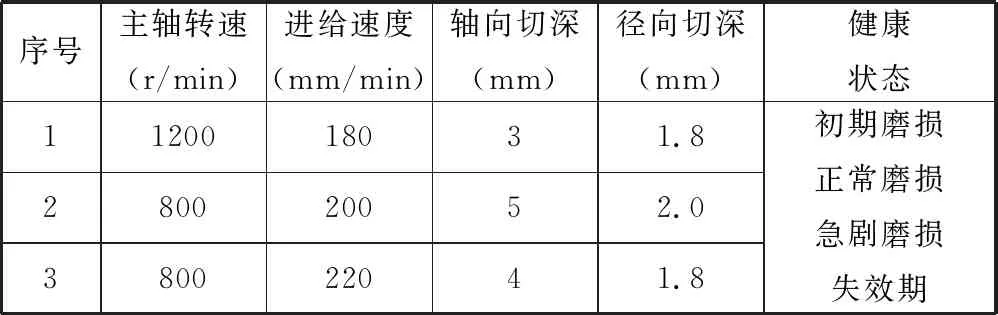

刀具试验台采集振动信号的加速度传感器的采样频率为10 kHz,依据刀具后刀面磨损量将刀具健康状态分为4类[18],见表3。

表3 刀具磨损状态划分

在切削加工过程中,每走刀一次,使用工业显微镜测量刀具后刀面磨损量VB值,测量结果如图3所示。

(a)初期磨损VB=0.028 mm (b)正常磨损VB=0.161 mm

在不同工艺条件下采集主轴振动信号,具体参数见表4。最终整个实验数据集包含3种工艺条件数据,每种工艺条件下包含4种健康状态样本,每种健康状态包含1500条样本,样本长度取1200,每个样本都进行标准化处理。将3种不同工艺条件数据集中的样本按照7∶3的比例划分为训练集和测试集,即训练集4200个样本,测试集1800个样本。标准化处理公式如下:

表4 工艺条件参数

(10)

2.2 实验结果与分析

为分析本文提出的MCDACNN方法对不同工艺条件下刀具磨损状态迁移辨识的性能,设置6组交叉验证实验。每次实验均重复进行10次,取10次实验结果准确率最大值的平均值以保证模型辨识准确率的稳定性。设置以下几组对比实验用于验证MCDACNN方法的有效性:卷积神经网络结合最大均值差异的领域自适应方法(CNN-MMD);在CNN-MMD方法基础上使用IDC提取源域判别性高的特征(CNN-MMD-IDC);文献[14]深度对抗性领域适应网络(deep adversarial domain adaptation network,DADAN);文献[19]多领域适应方法(deep convolutional transfer learning network,DCTLN)。迁移辨识结果如表5所示。

表5 不同工艺条件下刀具磨损状态迁移辨识结果

由表5可以看出,CNN-MMD方法的平均辨识准确率最低,仅为91.9%。DADAN方法在每次迭代优化中考虑了实例对之间的距离关系从而提高了故障样本的分布对齐能力,其平均辨识准确率为92.5%。CNN-MMD-IDC方法通过IDC提升源域特征同种磨损状态样本的聚集程度,以达到更好的分布适配,其平均辨识准确率达到了94.3%,相较于无距离约束的CNN-MMD准确率提升2.4%。相较于其他方法,MCDACNN方法具有更高的迁移准确率96.8%,一方面是因为IDC促使源域特征具有更好的分布特性,另一方面是最大化核范数提高了目标域特征的区分性,因此,两者同时提高了模型对提取特征的分布适配能力,进一步提升了模型的迁移辨识性能。

为了进一步对比分析MCDACNN方法的有效性,利用t-分布随机邻域嵌入算法[20](t-distributed stochastic neighbor embedding,t-SNE)对CNN-MMD、CNN-MMD-IDC与MCDACNN 3种方法在迁移任务1→2上进行特征可视化处理,结果如图4所示。

由图4a~图4f可以看出,IDC使得源域不同类别间距离增大,不同类别样本之间分布更为均衡,且同类样本之间的聚集程度更高,一定程度上提高了对目标工艺条件数据的辨识准确率。然而这两种方法目标域特征仍然存在混淆,图4g~图4i是本文所提出的MCDACNN方法的特征分布图,可以看出源域特征与目标域特征得到明显改善,减少了不同类别样本混淆的情况,提高了源域特征与目标域特征的适配能力,结果表明,同类样本的分布对齐能力以及不同类别故障样本边界开阔性直接影响不同工艺条件下刀具磨损状态迁移辨识准确率。

(a)源域特征(CNN-MMD) (b)目标域特征(CNN-MMD) (c)源域特征和目标域特征(CNN-MMD)

为了更直观表达出上述3种辨识方法对每一种磨损状态样本的分类准确率,图5给出了不同辨识方法对于迁移任务1→2的混淆矩阵。

由图5可以看出,处于急剧磨损状态的目标域样本辨识准确率较低,CNN-MMD-IDC方法在IDC的作用下对急剧磨损状态样本的辨识准确率仅为88%,而MCDACNN方法对急剧磨损状态样本的辨识准确率达到了99%,这是由于MCDACNN方法不仅利用IDC改善了源域样本之间的距离关系,而且引入了最大化核范数增强了目标域样本可区分性,两种措施分别作用于源域样本和目标域样本,增强了不同工艺条件下刀具磨损样本的领域适应能力,同时结合图4d~图4i可以综合分析出MCDACNN方法有效降低了急剧磨损样本和失效期样本的混叠程度,所以MCDACNN方法相较于CNN-MMD-IDC方法,对急剧磨损阶段样本的辨识准确率更高。通过图5不同方法的混淆矩阵结果表明,MCDACNN方法对4种磨损状态的迁移辨识准确率都是最高的。

(a)CNN-MMD

为衡量同类随机样本的离散程度,给出了上述3种方法在目标工艺条件下的4种磨损状态特征方差统计柱状图,如图6所示。方差越小代表同种磨损状态样本聚集程度越高。由图6可以看出,采用MCDACNN方法得到的目标域不同磨损状态特征的方差均最小。图6从类内距离的角度解释了MCDACNN方法相较于其他几种方法取得了更优异的迁移辨识准确率。此外,为定量分析不同类别间的类间距离,图7给出了不同方法提取的目标域4种磨损状态样本的整体核范数统计图。核范数通过类别间混淆程度可以间接表达类间距离,核范数越大表示类别间混淆程度越低,类间距离越大。由图7可知,采用MCDACNN方法获得的特征整体核范数最大,为84.025 269,所以采用MCDACNN方法获得的不同磨损状态样本特征之间的类间距离最大。图8为不同方法提取的目标域4种磨损状态样本特征各自的核范数统计图。可以看出,MCDACNN方法对于每一类样本特征的核范数均是最小,说明该方法所提同类样本特征的聚集程度最高。结合图6、图7与图8可以得出,本文方法相较于其他方法类间距离最大,类内距离最小,故而迁移辨识效果最好。综上可知,MCDACNN方法通过IDC与最大化核范数同时改善了源域与目标域可迁移特征的距离关系,提升了不同工艺条件特征之间的适配能力,对比实验证明了本文方法的有效性。

图6 方差统计图

图7 不同方法整体核范数统计图

图8 不同方法不同磨损类别样本核范数统计图

3 结论

(1)通过特征可视化结果可知,类间-类内距离约束和最大化核范数通过改善样本距离关系,能够同时提升领域适配能力,实现不同工艺条件样本特征高准度分布对齐。

(2)相比于其他同类深度迁移学习方法,MCDACNN方法对不同工艺条件下刀具磨损状态迁移辨识具有一定的优势,平均辨识准确率达到了96.8%。

(3)MCDACNN方法克服了生产现场不同工艺条件带来的样本分布差异影响,实现了利用一种工艺条件下的标记数据训练模型而识别另一种工艺条件下无标签刀具磨损样本的状态,降低了模型对有标签数据的依赖,因此具有实际的工程应用价值。

(4)本文在4种工艺参数改变的跨工艺条件下验证了方法的有效性,实际加工制造过程中变化的工况类型还比较多,例如工件材料、刀具类型等,未来将在更多类型的复杂工艺条件下验证本文方法的有效性。