某难选铜镍硫化矿选矿试验研究

2022-08-17李俊旺呼振峰张云海

李俊旺,呼振峰,张云海

(矿冶科技集团有限公司,矿物加工科学与技术国家重点实验室,北京 102628)

随着易选铜镍硫化矿资源的不断开发,铜镍矿石日趋贫、细、杂,对选矿工作提出了更高的要求[1-2]。面对铜镍矿产资源普遍存在的品位越来越低[3-5]、矿物嵌布特征复杂[6]、脉石矿物蚀变严重[7]等难题,传统的铜镍选矿工艺和药剂对该类资源的分选效果不理想,铜镍精矿质量差,选矿回收率低。目前,浮选是处理铜镍硫化矿的主要方法,常用的浮选流程有优先浮选、混合浮选、脱泥-浮选、阶段磨选等。在浮选药剂方面,通常根据矿石性质组合应用捕收剂和调整剂,发挥不同药剂间的协同作用。对于难选铜镍硫化矿,单一的选矿方法往往指标不理想。因此,通过联合应用重选、磁选、浸出等方法,实现各工艺间的优势互补,开发难选铜镍硫化矿选矿环保高效新药剂[8]、经济和适用性强的新工艺[9-11],提高选矿技术指标具有重要的意义。

本文以吉林省某难选铜镍硫化矿为研究对象,在工艺矿物学研究的基础上,通过详细的磨矿细度、调整剂种类、捕收剂种类及粗精矿再磨细度试验研究,确定了适宜该矿石特性的选矿工艺流程及药剂制度,获得了较好的选矿技术指标,从而为该资源的开发利用提供一定的技术支持。

1 矿石性质

1.1 原矿主要成分分析

原矿中主要成分分析结果见表1。由表1可知,原矿中可供选矿富集回收的主要元素是铜和镍,含量分别为0.23%和0.42%。脉石组分主要是SiO2,其次为MgO,含量分别为41.66%、19.33%,二者合计含量为60.99%。

表1 原矿主要成分分析结果Table 1 The composition analysis results of the ore 单位:%

1.2 主要元素的物相分析

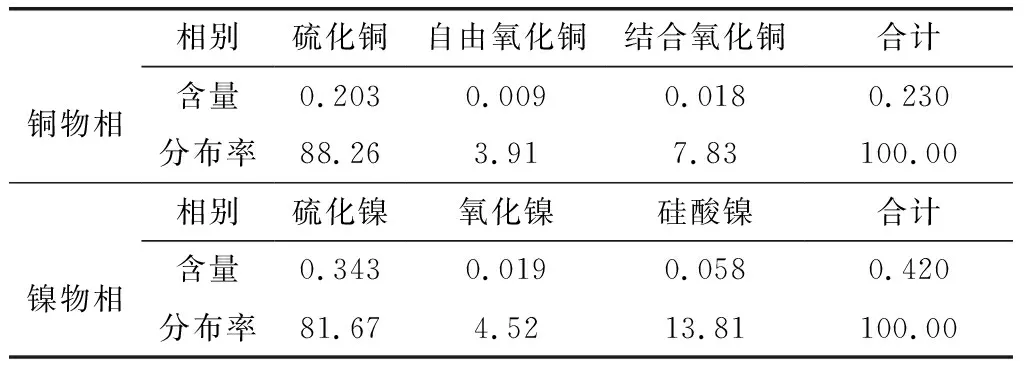

原矿中铜、镍的物相分析结果见表2。由表2可知,原矿中铜、镍的赋存形式相对较为复杂。其中,呈黄铜矿等产出的硫化铜占88.26%,而以孔雀石、硅孔雀石等形式存在的自由氧化铜和结合氧化铜均占有一定的比例,合计分布率为11.74%。对镍而言,呈镍黄铁矿产出的硫化镍占81.67%,氧化镍和硅酸镍均占有一定的比例,分布率分别为4.52%、13.81%。

表2 铜、镍的物相分析结果Table 2 The results of chemical phase analysis ofcopper and nickel 单位:%

1.3 主要矿物组成

经镜下鉴定、扫描电镜分析和MLA测定综合研究表明,矿石中金属矿物组成相对简单,铜矿物绝大部分为黄铜矿,偶见铜蓝、墨铜矿;镍矿物主要为镍黄铁矿,偶见紫硫镍矿;其他金属矿物主要为黄铁矿、磁黄铁矿、磁铁矿,偶见方铅矿等。脉石矿物主要有橄榄石、辉石、斜长石、透闪石等。

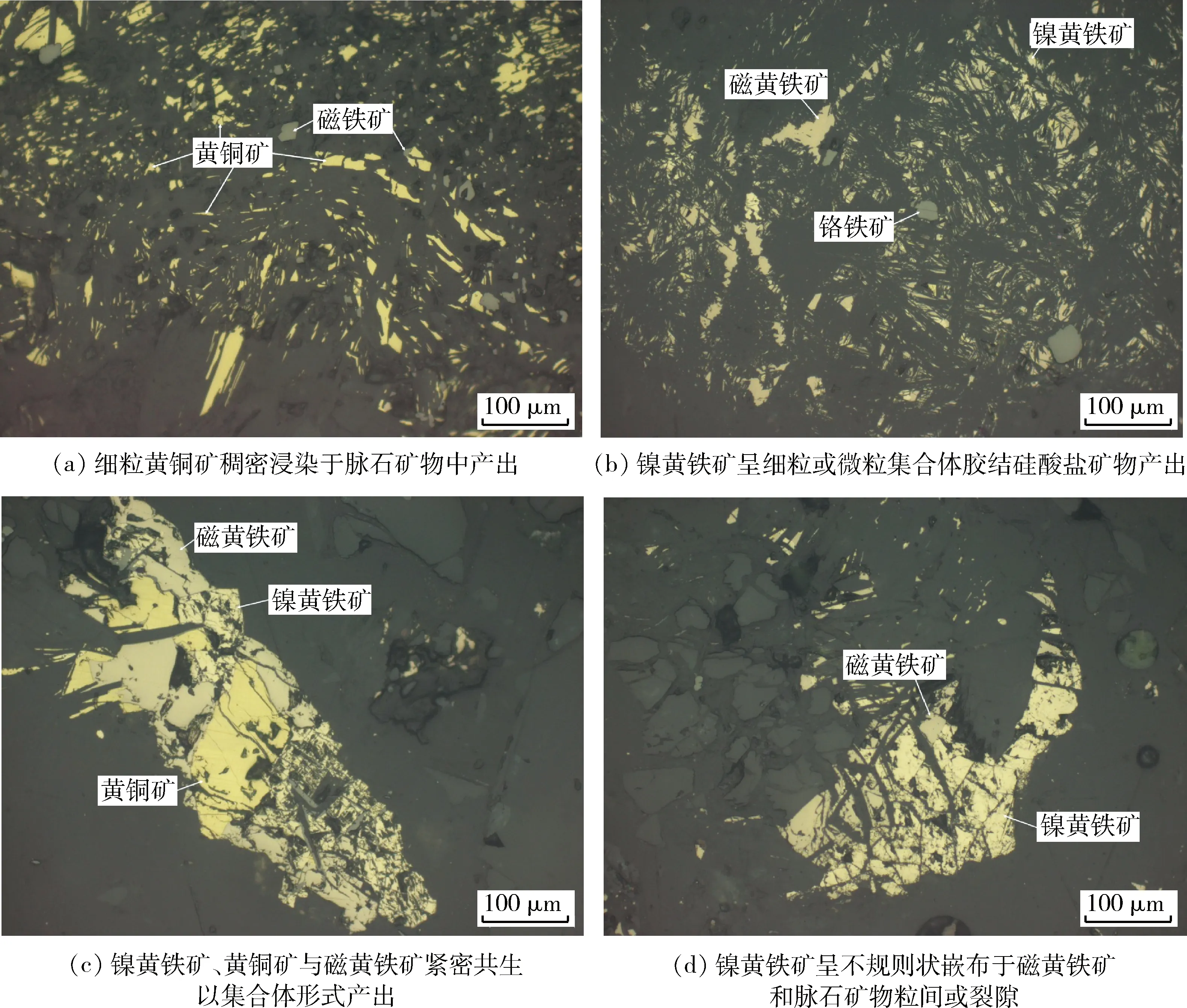

1.4 主要矿物的嵌布特征

矿石中黄铜矿(图1(a))、镍黄铁矿(图1(b))的嵌布粒度总体较细,部分与磁黄铁矿、黄铁矿的共生紧密,尤其是镍黄铁矿与磁黄铁矿共生密切(图1(c))。矿物粒度主要集中在0.2~2.0 mm之间,极少量硫化物如黄铁矿、磁黄铁矿等粒度较大,达到5 mm。而主要含镍矿物镍黄铁矿粒度较细,多分布于磁黄铁矿边缘、构造裂缝中(图1(d))。

图1 原矿显微镜照片Fig.1 Microscopic photos of raw ore

1.5 选矿工艺难点分析

矿物学研究表明,该铜镍矿呈典型的浸染状构造,影响铜镍回收的主要矿物学因素是矿石中黄铜矿、镍黄铁矿的产出形式较为复杂、嵌布粒度较细、形态不甚规则。因此,为合理开发该难选铜镍硫化矿,如何既能解决矿石中铜镍矿物的良好解离,同时又避免易浮脉石对分选过程造成影响,实现铜镍矿物与脉石矿物之间的浮选分离,是该铜镍矿石选矿工艺技术研究的难点。

1.6 试验设备及药剂

每次试验称取矿样1 000 g,采用武汉探矿厂生产的XMQ-240×90锥形球磨机进行湿式磨矿,浮选试验是在吉林探矿厂生产的XFD系列单槽和XFG系列挂槽浮选机上进行的。浮选药剂中六偏磷酸钠、碳酸钠为分析纯,水玻璃、羧甲基纤维素钠(CMC)、乙基黄药、丁基黄药、戊基黄药、BK303、2号油均为工业品。除起泡剂2号油采用原液添加外,其他药剂均配成一定浓度的溶液添加,试验用水为自来水。

2 试验结果及分析

针对该难选铜镍硫化矿矿石性质,由于铜镍矿物嵌布粒度微细,采用铜镍混合浮选工艺进行分选。为了提高铜镍浮选指标,本文重点对磨矿细度、高效铜镍矿物捕收剂和脉石矿物分散抑制剂等进行了研究。

2.1 磨矿细度试验

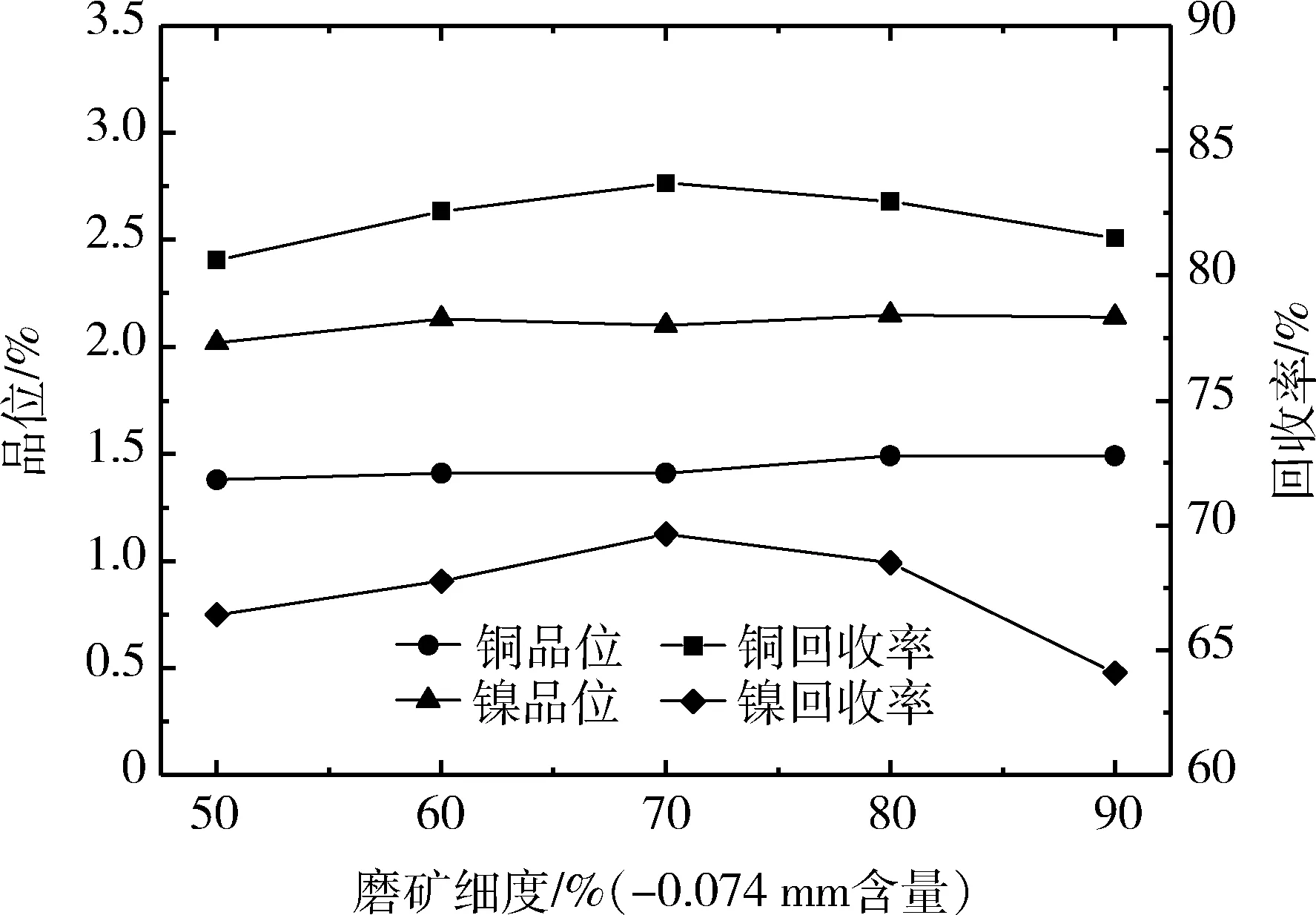

磨矿细度试验流程及试验条件见图2,试验结果见图3。由图2和图3可知,随着磨矿细度的提高,铜镍混合粗精矿中铜和镍的回收率随着磨矿细度的增加呈现先升高后下降的趋势,而品位变化较小。当磨矿细度为-0.074 mm占70%时,铜和镍的回收率较高,继续增加磨矿细度回收率有所下降,可能是由于磨矿细度过细,产生大量的矿泥在铜镍矿物表面形成罩盖,影响了捕收剂在矿物表面的吸附,导致铜镍矿物的可浮性下降。

图2 磨矿细度试验流程Fig.2 Flowsheet of grinding fineness test

图3 磨矿细度试验结果Fig.3 The results of grinding fineness test

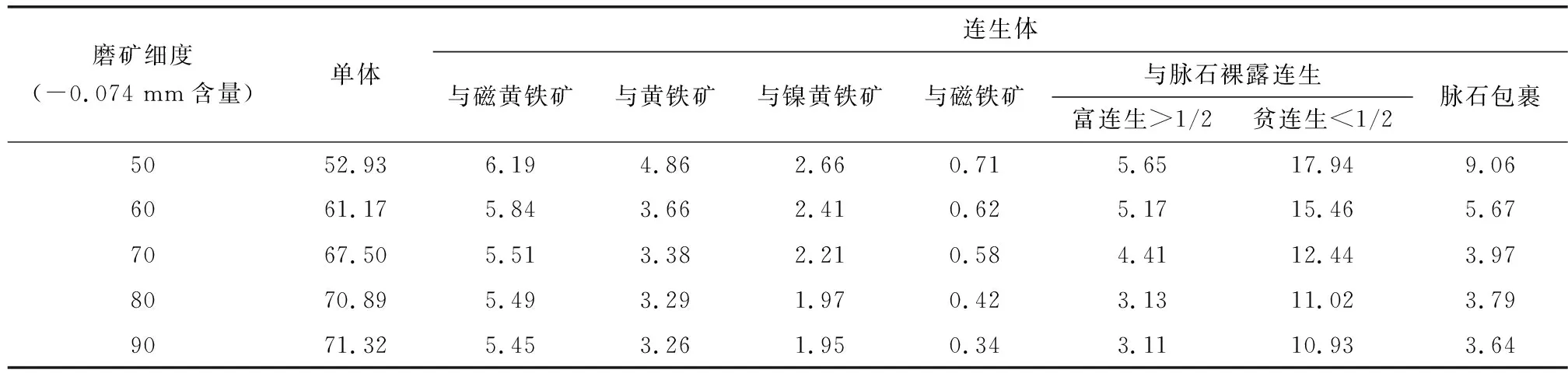

为了进一步考查铜、镍矿物的解离情况,对不同细度的磨矿产品进行了黄铜矿、镍黄铁矿的解离度测定,结果分别见表3和表4。

由表3和表4可以看出,随着磨矿细度的提高,黄铜矿及镍黄铁矿的单体解离度逐渐增加。当磨矿细度为-0.074 mm占70%时,黄铜矿和镍黄铁矿单体解离度分别为67.52%和54.29%,均未得到充分解离。继续增加磨矿细度,黄铜矿及镍黄铁矿的单体解离度提高较小。若考虑到与硫化矿物连生体部分及脉石的富连生体部分在浮选过程中易于进入相应的精矿中,磨矿细度为-0.074 mm占70%时黄铜矿及镍黄铁矿的单体、硫化物连生体及脉石裸露富连生部分合计分别达到83.01%和79.62%。同时,矿石中黄铁矿、磁黄铁矿的含量相对较少,其浮游性能与镍黄铁矿相近,且与黄铜矿、镍黄铁矿共生密切。因此,可以考虑在适当的磨矿细度下进行铜、镍矿物的回收,并强化对裸露连生体部分的回收。

表3 不同磨矿细度产品中黄铜矿的解离特征Table 3 Dissociation characteristics of chalcopyrite in different grinding fineness products 单位:%

表4 不同磨矿细度产品中镍黄铁矿的解离特征Table 4 Dissociation characteristics of nickel pyrite in different grinding fineness products 单位:%

综合考虑磨矿细度试验结果、铜镍矿物单体解离特征研究及选矿生产成本等因素,选择磨矿细度为-0.074 mm占70%进行铜镍矿物的回收。

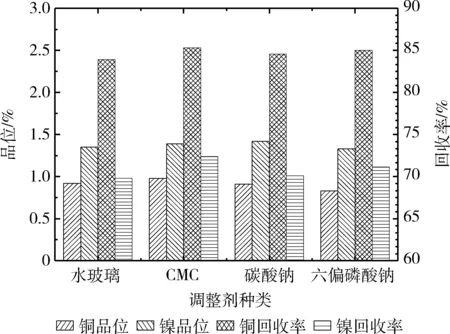

2.2 调整剂种类试验

在磨矿细度为-0.074 mm占70%,采用丁基黄药为捕收剂,粗选Ⅰ和粗选Ⅱ用量分别为80 g/t和30 g/t的条件下,考察了水玻璃(500 g/t)、CMC(100 g/t)、碳酸钠(500 g/t)和六偏磷酸钠(100 g/t)等几种调整剂对选矿指标的影响,试验结果见图4。由图4可以看出,采用水玻璃、CMC、碳酸钠、六偏磷酸钠作调整剂时,铜镍混合粗精矿中铜、镍的品位比较接近,但铜、镍的回收率相差较大。当采用CMC(黏度约950 mPa·s)作调整剂时,铜镍混合粗精矿中铜、镍的回收率较高,特别是对镍矿物的回收效果较好。因此,选择CMC作铜镍浮选的调整剂。

图4 调整剂种类试验结果Fig.4 The results of regulator flotation test

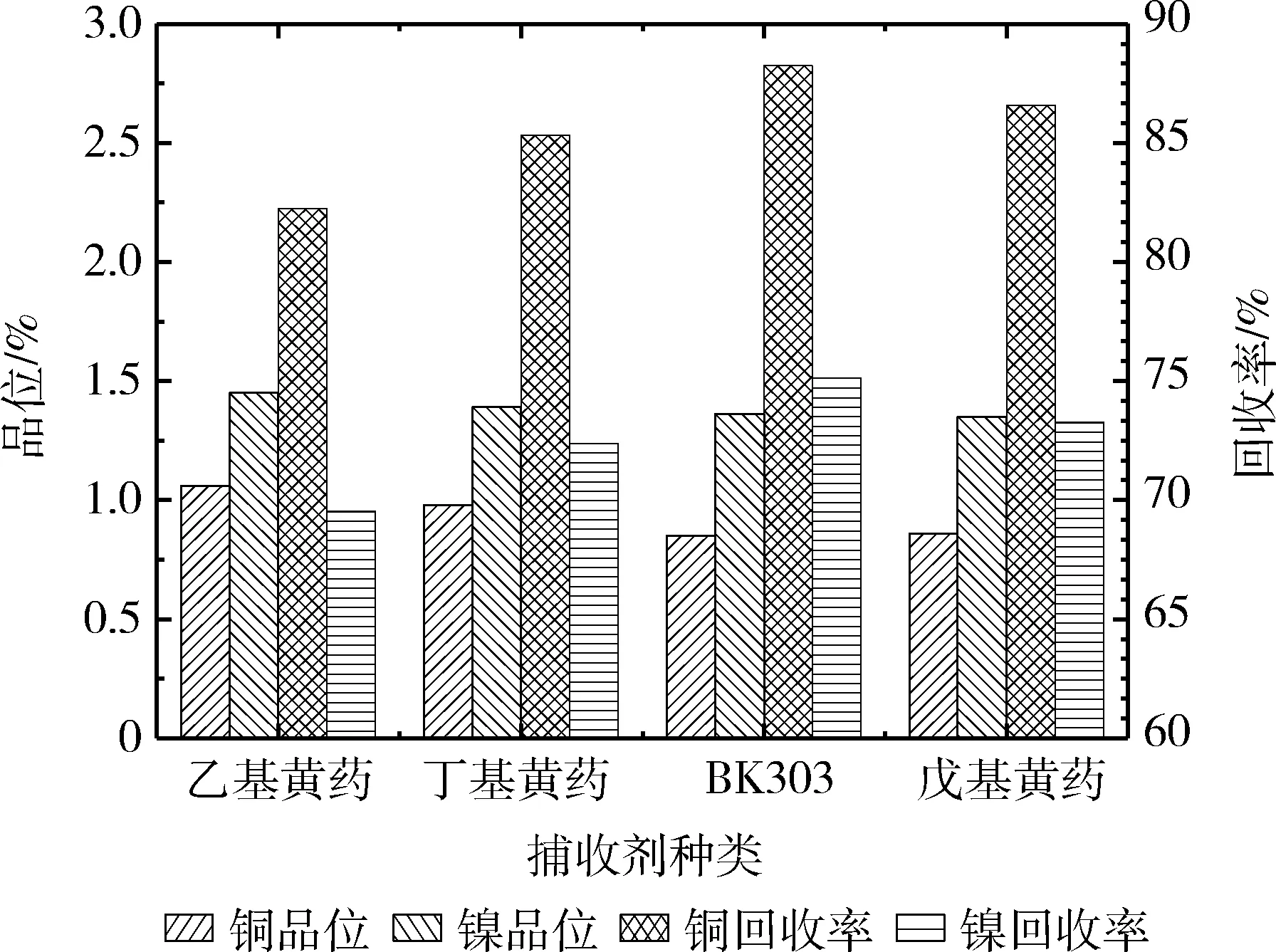

2.3 捕收剂种类试验

在磨矿细度为-0.074 mm占70%,采用CMC为调整剂,粗选Ⅰ和粗选Ⅱ用量分别为100 g/t和50 g/t的条件下,考察了几种不同的捕收剂对选矿指标的影响。试验结果见图5。由图5可以看出,采用不同种类的捕收剂时,铜镍混合粗精矿中铜、镍的回收率相差较大。其中,当采用BK303作捕收剂时,铜镍混合粗精矿中铜、镍的回收率较高,特别是对铜矿物的回收效果较好。BK303是矿冶科技集团有限公司开发的一种新型捕收剂,呈固体粉末状,对铜、镍矿物的捕收性能优于黄药捕收剂。因此,选择BK303作铜镍浮选的捕收剂。

图5 捕收剂种类试验结果Fig.5 The results of collector flotation test

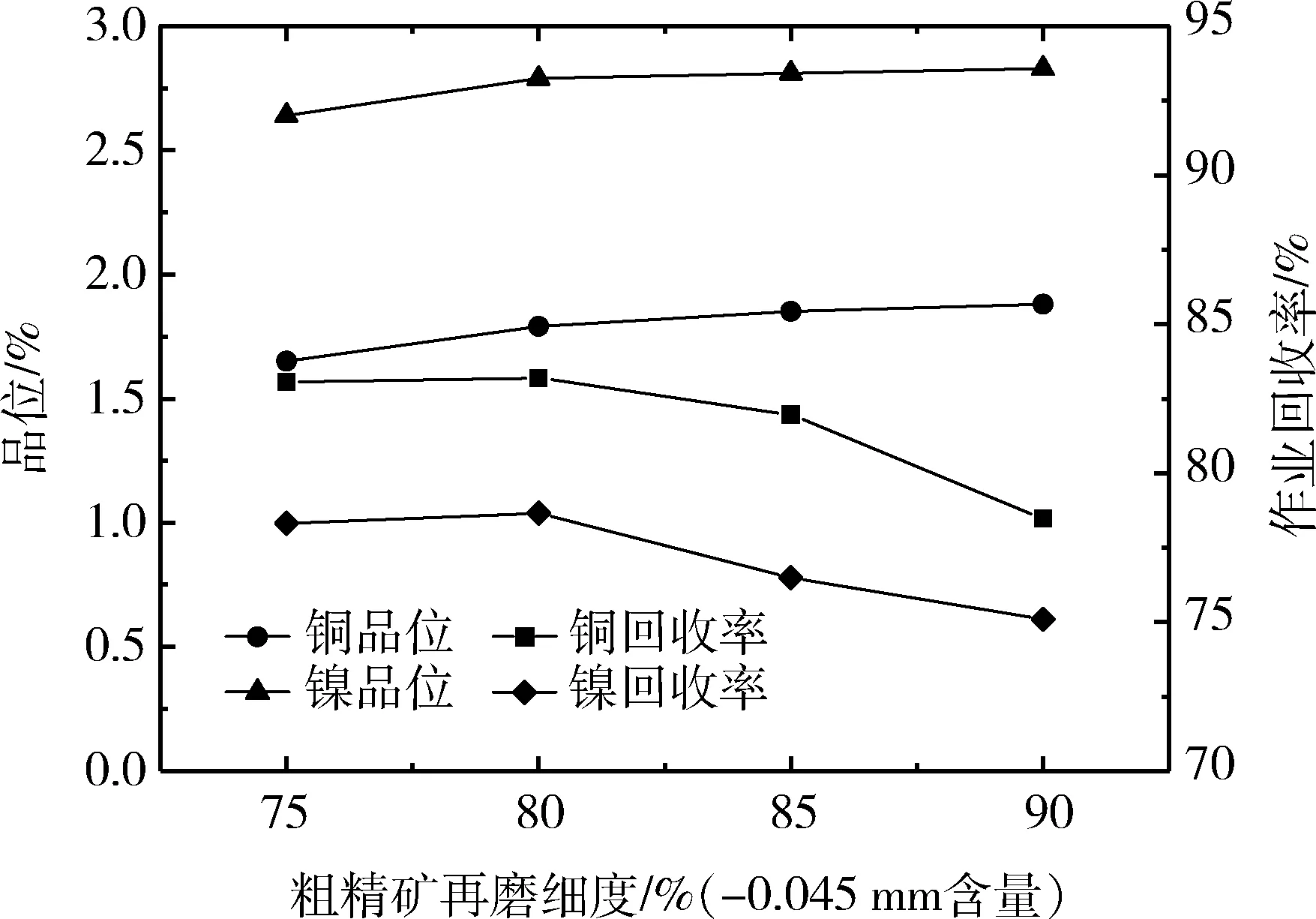

2.4 粗精矿再磨细度试验

矿石中铜镍矿物嵌布粒度较细,粗精矿再磨不仅能实现铜镍矿物的充分解离,而且可提高磨矿效率、降低能耗,有利于提高选矿指标。采用铜镍混合浮选粗精矿为给矿,考察了再磨细度对浮选指标的影响,试验结果见图6。由图6可以看出,随着铜镍混合粗精矿再磨细度的提高,铜、镍的品位逐渐上升,回收率呈现逐渐降低的趋势。当再磨细度为-0.045 mm占80%时,继续增加再磨细度,铜、镍的回收率下降比较明显。因此,确定粗精矿再磨细度为-0.045 mm占80%。

图6 粗精矿再磨细度试验结果Fig.6 The results of regrinding fineness testfor coarse concentrate

2.5 闭路试验

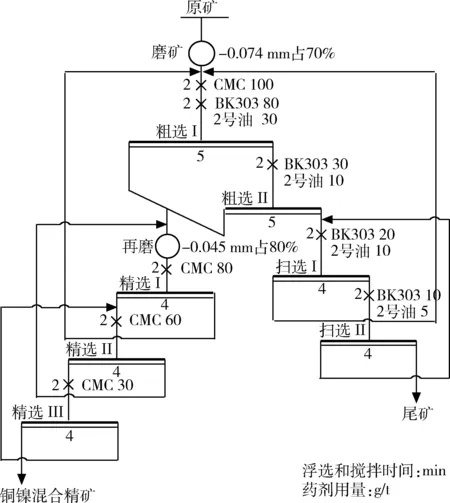

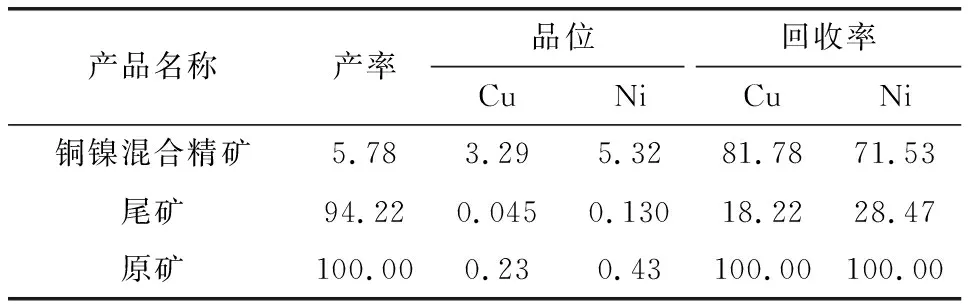

在条件试验和开路试验的基础上,进行了闭路流程试验。闭路试验流程见图7,试验结果见表5。

图7 闭路试验流程Fig.7 The flowsheet of locked-cycle test

表5 闭路试验结果Table 5 The results of locked-cycle test 单位:%

由表5可知,采用BK303新型高效捕收剂,CMC作脉石矿物抑制剂,通过“两粗两扫三精-粗精矿再磨-中矿顺序返回”的工艺流程,闭路试验获得了铜品位3.29%、镍品位5.32%,铜回收率81.78%、镍回收率71.53%的铜镍混合精矿,取得了较好的浮选指标。

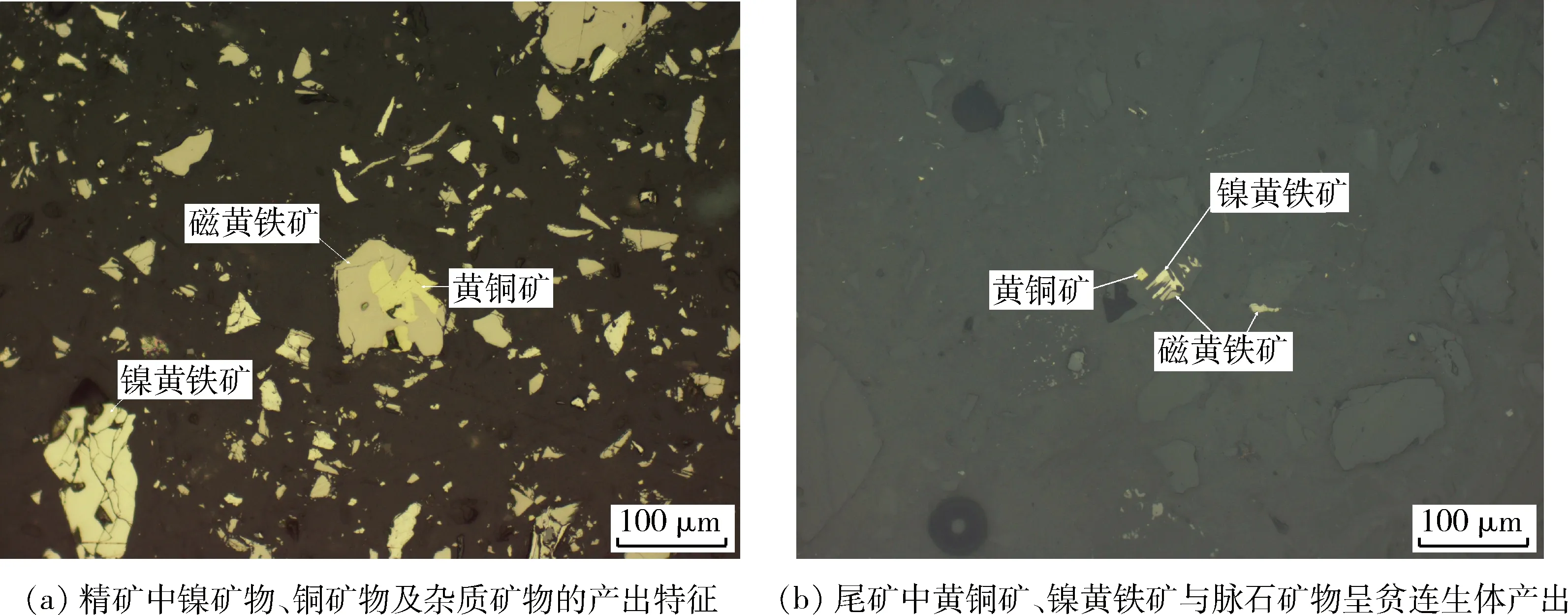

选矿产品检查结果表明,铜镍混合精矿(图8(a))中的镍矿物主要是镍黄铁矿;铜矿物主要为黄铜矿。其他金属矿物主要为磁黄铁矿,其次为黄铁矿、磁铁矿等。镍黄铁矿、黄铜矿主要以单体形式存在,少量与磁铁矿、磁黄铁矿、黄铁矿、脉石矿物连生,粒度集中分布在0.015~0.050 mm。损失在尾矿中的镍黄铁矿、黄铜矿主要以与脉石矿物贫连生的形式存在(图8(b)),多数被包裹在脉石矿物中,粒度主要分布在0.010 mm以下,这部分细粒硫化物难以浮选回收。

图8 选矿产品镜下检查Fig.8 Microscope inspection of mineral processing products

3 结 论

1) 某铜镍矿石铜品位为0.23%、镍品位为0.42%,属低品位硫化矿石。矿石中金属矿物组成相对简单,铜矿物绝大部分为黄铜矿,偶见铜蓝、墨铜矿;镍矿物主要为镍黄铁矿,偶见紫硫镍矿;其他金属矿物主要为黄铁矿、磁黄铁矿、磁铁矿,偶见方铅矿等。脉石矿物主要有橄榄石、辉石、斜长石、透闪石等。

2) 根据矿石性质,针对矿石中黄铜矿、镍黄铁矿的产出形式较为复杂、嵌布粒度较细、形态不甚规则的特点,采用BK303新型高效捕收剂,CMC作脉石矿物抑制剂,通过粗精矿再磨工艺,实现了铜镍矿物的高效浮选回收。

3) 通过“两粗两扫三精-粗精矿再磨-中矿顺序返回”的工艺流程,闭路试验获得了铜品位3.29%、镍品位5.32%,铜回收率81.78%、镍回收率71.53%的铜镍混合精矿,对该类型难选铜镍矿的开发利用具有一定的借鉴意义。