基于吸收-压缩新型热泵循环变工况性能分析

2022-08-17马世财周少祥王寅武

马世财, 周少祥, 王寅武, 孙 健

(华北电力大学 能源动力与机械工程学院, 北京 102206)

0 引 言

工业行业是我国主要的能源消耗领域,也是环境污染物和余热资源的主要来源。目前中国工业能源消耗约占全国能源消耗总量的70%,工业能源利用率低于世界平均水平,加工工业消耗的能源有50%以上转变为废气和废水形式的余热[1]。且仅有30%的废热得到再利用,这是能源利用率低的主要原因[2]。为了降低工业行业碳排放,实现“碳达峰”及“碳中和”战略目标,热泵作为一种节能技术已成为当前余热回收领域的研究热点。热泵技术按驱动方式主要有吸收式热泵和压缩式热泵,受热泵热力循环、工质物性以及压缩机耐温耐压限制,各种热泵均有适用的工作范围,工业余热往往品位较低而用户需求的温度较高,因此工业余热回收工况往往呈现“大温升”和“高冷凝”的特征[3]。而常规的余热回收热泵都存在相应的技术缺陷:第一类吸收式热泵需设置更高品位热源驱动,且提升热水温升有限;第二类吸收式热泵需设置比余热品位更低的冷源,且循环性能系数较低;压缩式热泵在冷凝与蒸发温度温差较大工况下工作时,一方面压缩机耗功增加使得循环性能下降,另一方面受压缩机耐温耐压限制常常难以稳定工作。

国内外学者针对吸收式热泵和压缩式热泵工作范围和设备循环性能提升进行了相关研究。Zhang Hongsheng等[4]将压缩机联合吸收式热泵使用,研究发现压缩辅助吸收式热泵可节省50%以上的资金,节约一次能源投入70%左右,减少60%左右的二氧化碳排放。赵心蕊[5]将压缩式热泵和吸收式热泵通过不同的耦合方式进行结合,并进行建模和仿真,发现耦合系统可以解决常规热泵受到热力循环结构限制,热泵循环的温度提升能力差等问题。Gao Peng等[6]综述了4种吸收-压缩式耦合循环的研究主要是将压缩机放置在吸收式循环不同的位置来实现压缩和液体吸收过程的结合。L.Garousi Farshi等[7]介绍了一种新型级联压缩吸收式热泵,对其进行了热力学分析,并与其他三种具有相同废热源的热泵(压缩、吸收和混合压缩吸收)进行了比较。Fukuta M[8]等在单效吸收式循环中在蒸发器和吸收器之间加入压缩机以降低稀溶液浓度从而提升放汽范围。冯慧敏等[9]将水蒸气压缩机与第二类溴化锂吸收式热泵相结合,提出一种第二类溴化锂吸收压缩复合式高温热泵系统。

综上所述,将吸收式热泵与压缩式热泵进行耦合,且在吸收式循环中嵌入压缩机可以解决常规热泵受热力循环等因素限制,温度提升能力差的问题。在此背景下,该研究在文献[10]提出的一种将吸收式和压缩式热泵独立循环深度契合的耦合热泵换热器的基础上,在吸收式循环吸收器与蒸发器之间加入一台水蒸气压缩机,以提升耦合热泵循环的工作温度范围。

1 新型耦合热泵原理及热力学建模

1.1 循环原理介绍

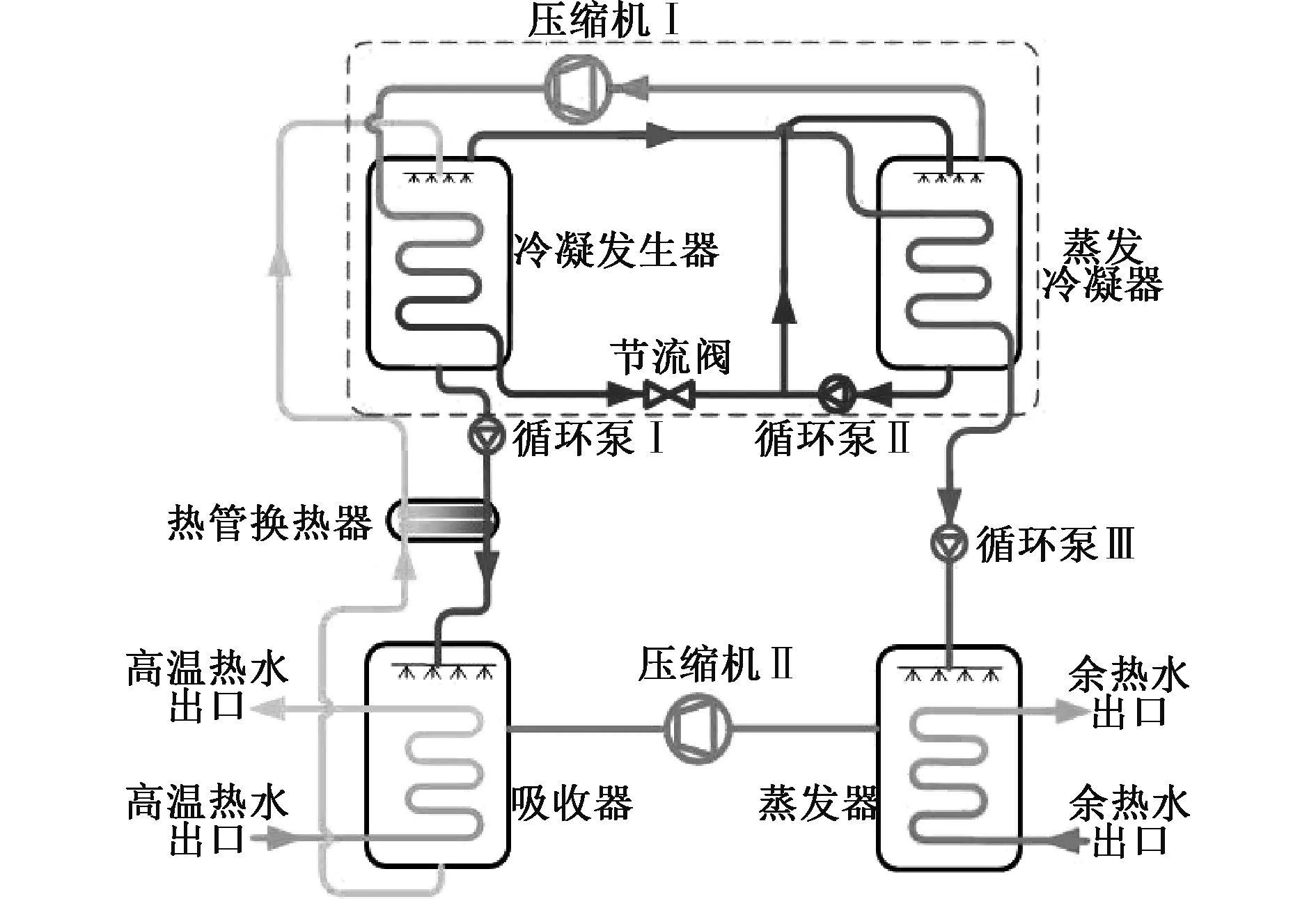

如图1所示,相比现有热泵流程,新型耦合热泵在吸收式热泵吸收器和蒸发器之间加入一台水蒸气压缩机,通过对吸收式循环蒸发器出来的蒸汽升温升压,增大吸收器内换热负荷,从而提高热水出口温度;将电动热泵的蒸发器与吸收式热泵的冷凝器进行耦合构成“蒸发冷凝器”,电动热泵内氟利昂蒸发的热量来自吸收式热泵冷凝器制冷剂冷凝释放的热量;将电动热泵的冷凝器与吸收式热泵的发生器合二为一构成“冷凝发生器”,电动热泵内氟利昂冷凝的热量用于驱动吸收式热泵的发生器[11]。该耦合热泵通过消纳电能直接回收工业余热制取高温热水,其中吸收式循环的工质为溴化锂水溶液,依据耦合热泵氟利昂蒸发及冷凝温度工作范围,压缩式循环选用环保及循环性能较优的R142b。

图1 新型耦合热泵循环流程图

1.2 热力学建模

由于采用了新型流程,需要对热泵进行设计工况及变工况性能变化规律研究,本文采用EES(Engineering Equation Solver)软件对耦合热泵系统各部件进行热力学建模及求解。对耦合热泵系统各循环过程做以下假设:

(1)工质在蒸发器内吸热过程与在冷凝器内放热过程均为等压过程[12];

(2)工质节流前后焓值不变;

(3)工质在管道中循环流动阻力及热量损失忽略不计;

(4)压缩式循环压缩机效率取η1=0.75[13],吸收式循环水蒸气压缩机效率取η2=0.5[14];

(5)忽略不同工况下压缩机性能的变化和润滑油对不同工质传热特性的影响[15]。

依据能量守恒及质量守恒定律,耦合热泵各部件热力学模型如下:

(1)发生器模型:

Qg=mdhd+msol,shsol,s,out-msol,whsol,w,in

(1)

式中:Qg为发生器负荷,kW;md为冷剂蒸汽流量,kg/s;hd为冷剂蒸汽比焓,kJ/kg;msol,s、msol,w分别为浓溶液和稀溶液的质量流量,kg/s;hsol,w,in、hsol,s,out分别为发生器进口稀溶液和发生器出口浓溶液的比焓,kJ/kg。

(2)吸收器模型:

Qa=mcw(hcw,out-hcw,in)=

mdhe2+msol,shsol,s,in-msol,whsol,w,out

(2)

式中:Qa为吸收器负荷,kW;mcw为高温热水的质量流量,kg/s;hcw,in、hcw,out分别为吸收器进出口高温热水的比焓,kJ/kg;he2为吸收式热泵蒸发器出口冷剂蒸汽的比焓,kJ/kg;hsol,s,in、hsol,w,out分别为吸收器进口浓溶液和出口稀溶液的比焓,kJ/kg。

(3)溶液热交换器模型:

msol,s(hsol,s,out-hsol,s,in)=msol,w(hsol,w,in-hsol,w,out)

(3)

(4)吸收式热泵蒸发器模型:

Qe=md(he2-he1)=mew(hew2-hew1)

(4)

式中:Qe为蒸发器负荷,kW;mew为吸收式热泵蒸发器侧余热水质量流量,kg/s;he1为吸收式热泵蒸发器入口冷剂水的比焓,kJ/kg;hew1、hew2分别为蒸发器进出口余热水的比焓,kJ/kg。

(5)吸收式热泵冷凝器模型:

Qc=md(hd-hc2)

(5)

式中:Qc为冷凝器负荷,kW;hc2为冷凝器出口冷剂水的比焓,kJ/kg。

(6)电动热泵蒸发器模型:

Qed=Qc

(6)

式中:Qed为电动热泵蒸发器负荷,kW。

(7)压缩机模型:

W=mr(hcom,out-hcom,in)

(7)

式中:W为压缩机的耗功量,kW;mr为工质的质量流量,kg/s;hcom,in、hcom,out分别为压缩机进出口工质的比焓,kJ/kg。

选取2013年1月—1017年1月该院收治的糖尿病足患者80例,采取随机分为创面换药+创面清创植皮对照组及一期手术清创糖尿病足溃疡创面+VSD持续负压吸引+二期创面植皮加压+VSD持续负压吸引技术治疗组,进行对照观察其疗效。现报道如下。

(8)

式中:η为压缩机的压缩效率;hcom,ins为压缩机入口工质等熵压缩后的比焓,kJ/kg。

(8)电动热泵冷凝器模型:

Qcd=mr(hcond1-hcond2)

(9)

式中:Qcd为电动热泵冷凝器负荷,kW;hcond1、hcond2分别为电动热泵冷凝器进出口工质的比焓,kJ/kg。

(9)节流装置模型:

hv,in=hv,out

(10)

式中:hv,in、hv,out分别为节流装置进出口工质比焓,kJ/kg。

(10)溴化锂溶液质量守恒方程为

Csol,smsol,s=Csol,wmsol,w

(11)

(11)由于耦合热泵消耗电力制取高温热量,所以其COP定义为

(12)

式中:Ne为吸收式循环水蒸气压缩机耗功量,kW。

此外,耦合热泵中吸收式与压缩式循环各自的COP定义为

(13)

(14)

2 耦合热泵变工况循环性能分析

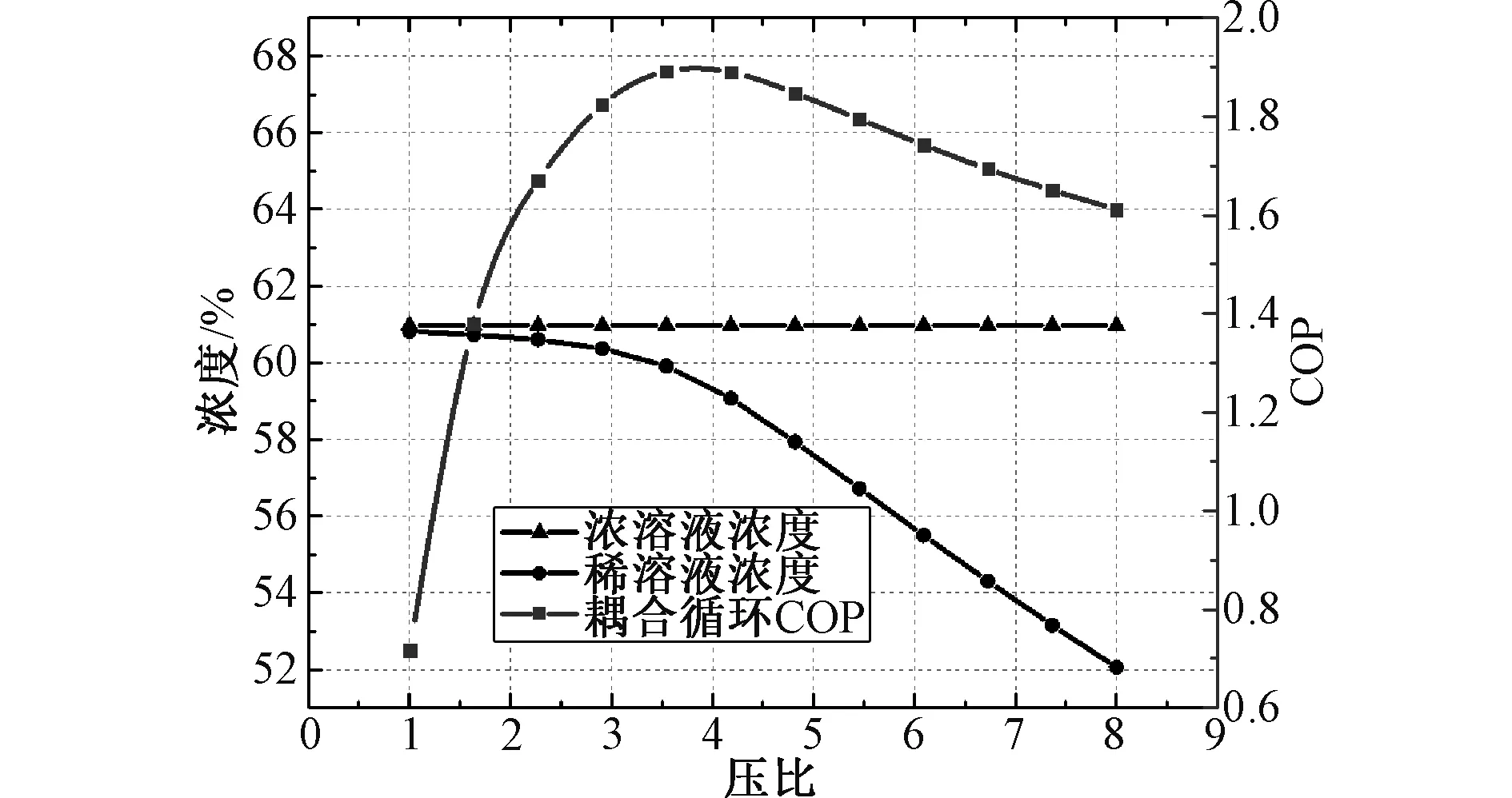

耦合热泵适用于火力/核发电、冶金、建材、食品及化工等行业余热回收。针对某化工行业余热回收设计工况:余热水进出口温度75/55 ℃,质量流量为10 kg/s,高温热水进口温度90 ℃,质量流量为5 kg/s,压缩式循环蒸发温度为25 ℃,压缩式循环冷凝温度为72 ℃,计算得到耦合循环COP及溶液浓度随压比变化规律如图2所示。

由图2可得,当吸收式循环压缩机压比小于3.80时,耦合循环COP迅速升高至1.89,当吸收式循环压缩机压比大于3.80时,耦合循环COP缓慢降低,这是因为增加压缩机可以提高进入吸收器蒸汽品位,但当压缩机压比过高时,压缩机耗功量会高于蒸汽品位提升所产生的热量。同时,随着压比升高,稀溶液浓度逐渐降低,浓溶液浓度保持不变。吸收式热泵溶液浓度差应保持在一定范围内,溶液浓度差过小,溶液循环量增加从而增加溶液循环泵耗;而溶液浓度差过大则导致溶液循环量减少使得溶液在换热时喷洒不均匀,从而影响有效传热面积。综上,当吸收式循环压缩机压比为6时,耦合循环COP为1.75,溶液浓度差为5.40%,高温热水出口温度可达135 ℃,耦合热泵循环性能较优。

图2 耦合循环COP及溶液浓度随吸收式循环压缩机压比变化规律

压缩式循环的冷凝温度与蒸发温度对压缩式循环的COP和耗电量有显著影响,吸收式循环的余热水出口温度决定了吸收式循环的蒸发温度,对吸收式循环性能具有显著影响进而影响整体性能。在上述设计工况的基础上,采用控制变量法对这三个较为关键的设计参数进行变工况分析。

2.1 压缩式循环冷凝温度对耦合热泵循环性能影响

保持余热水进出口温度75/55 ℃,质量流量为10 kg/s,高温热水进口温度90 ℃,质量流量为5 kg/s,压缩式循环蒸发温度为25 ℃,水蒸气压缩机压比为6不变,计算分析压缩式循环冷凝温度在62~82 ℃范围内变化对耦合热泵循环性能的影响。

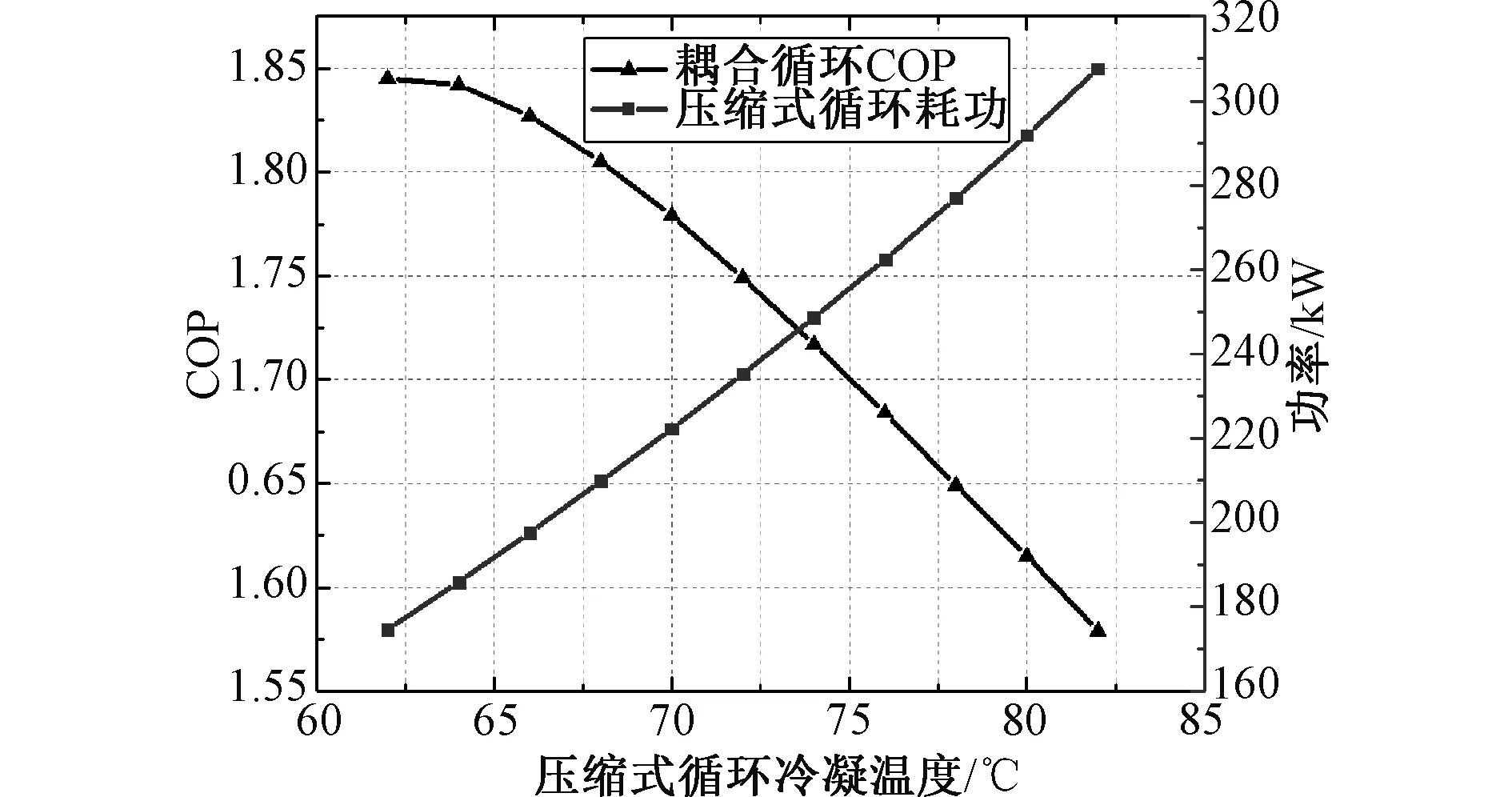

由图3可得,随着压缩式循环冷凝温度上升,压缩式循环冷凝与蒸发温度温差增加进而压缩式循环COP显著下降,而由于压缩式循环的冷凝温度决定了吸收式循环的发生温度,因此吸收式循环的COP随压缩式循环冷凝温度的增加而逐渐升高。

图3 独立循环COP随压缩式循环冷凝温度变化规律

耦合循环COP同时受吸收式和压缩式循环COP影响,虽然这两者的COP变化趋势相反,但压缩式循环COP变化范围明显高于吸收式循环,因此耦合循环的COP随压缩式循环冷凝温度的增加而呈现出降低趋势,变化趋势如图4所示。此外,压缩式循环耗功随压缩式循环冷凝温度的增大而近似线性升高,吸收式循环耗功恒定为302 kW。

图4 耦合循环COP及压缩式循环耗功随压缩式循环冷凝温度变化规律

如图5所示,随着压缩式循环冷凝温度上升,耦合热泵循环高温热水出口温度得到显著提升,当该冷凝温度达到82 ℃时高温热水出口温度可达136 ℃,满足相关生产工艺用热需求。吸收式循环发生温度随压缩式循环冷凝温度同步升高,使得发生器出口浓溶液浓度等比例上升。浓溶液浓度上升增加了溶液吸收水蒸气的能力,进而吸收器放热量增加,高温热水出口温度得到提升,吸收温度的升高使得吸收器出口稀溶液温度小幅度增长,因此稀溶液浓度呈现出小范围上升趋势。

图5 高温热水出口温度及溶液浓度随压缩式循环冷凝温度变化规律

2.2 压缩式循环蒸发温度对耦合热泵循环性能影响

保持余热水进出口温度75/55 ℃,质量流量为10 kg/s,高温热水进口温度90 ℃,质量流量为5 kg/s,压缩式循环冷凝温度为72 ℃,水蒸气压缩机压比为6不变,计算分析压缩式循环蒸发温度在18~36 ℃范围内变化对耦合热泵循环性能的影响。

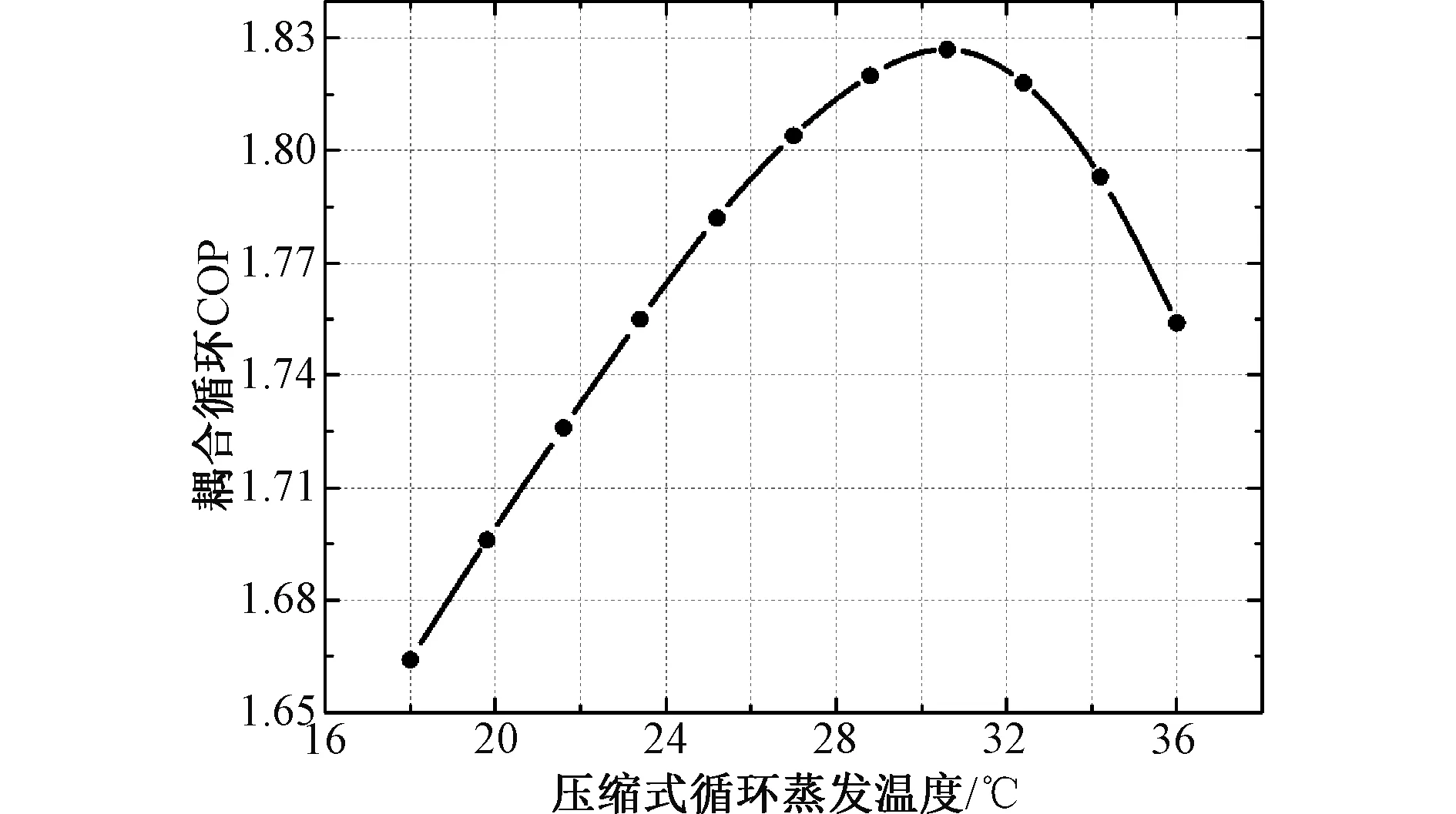

如图6所示,压缩式循环蒸发温度对耦合循环的影响与冷凝温度相反,随着压缩式循环蒸发温度上升,压缩式循环冷凝与蒸发温度温差减小进而压缩式循环COP得到显著提升,而由于吸收式循环的冷凝温度上升导致其COP呈现先慢后快的下降趋势。

图6 独立循环COP随压缩式循环蒸发温度变化规律

由于吸收式与压缩式循环COP随蒸发温度变化趋势相反,因此耦合循环COP随蒸发温度变化呈先增后减的趋势,如图7所示,且当蒸发温度为30.60 ℃时耦合循环COP达到最大值1.83。

图7 耦合循环COP随压缩式循环蒸发温度变化规律

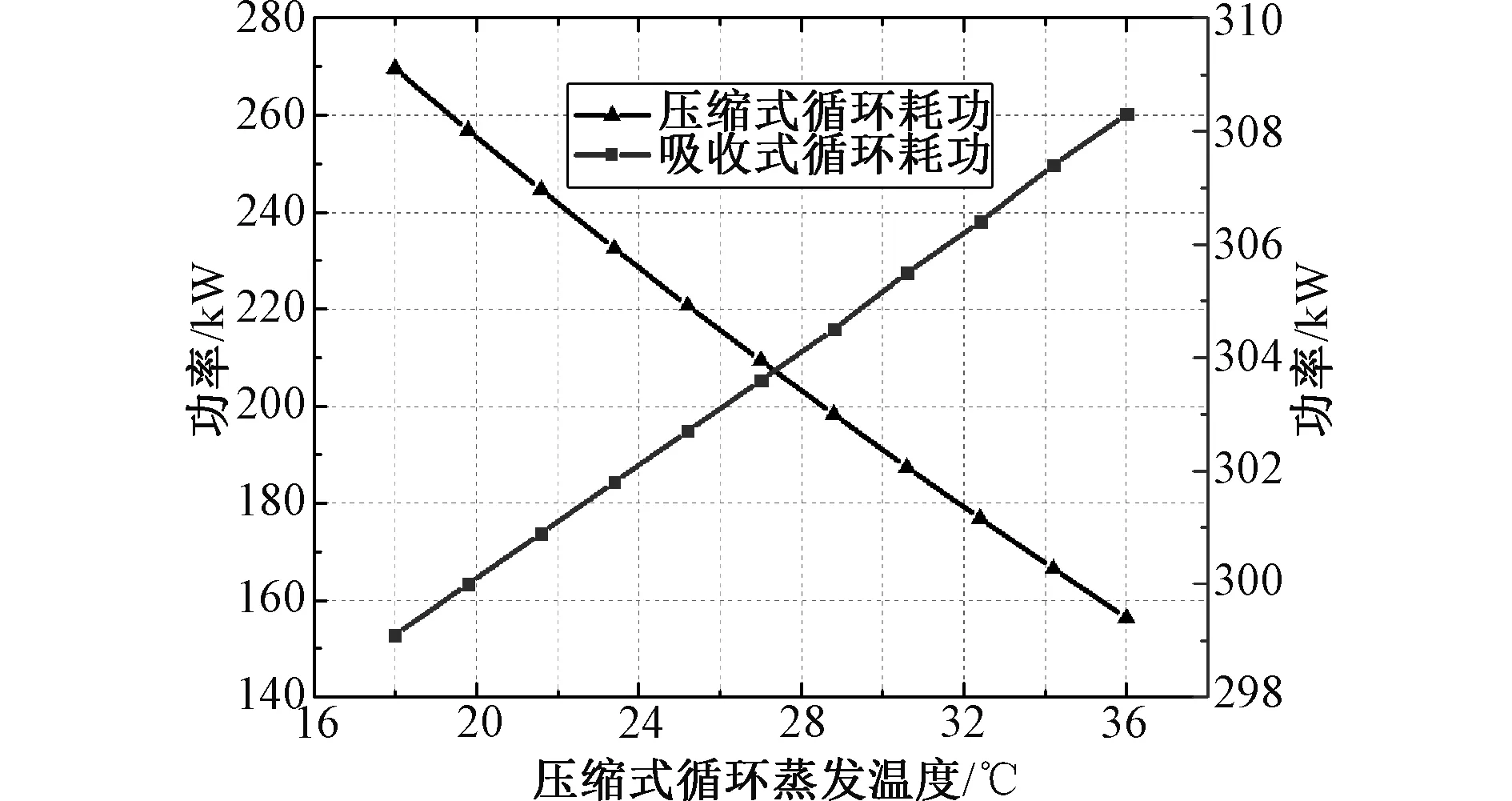

如图8所示,随着压缩式循环蒸发温度升高,蒸发温度与冷凝温度温差减小,使得压缩机耗功量呈直线下降。而由于压缩式循环蒸发温度增加导致吸收式循环冷凝温度升高,因此吸收式循环耗功随压缩式循环蒸发温度的增加而呈近似直线上升。

图8 独立循环耗功随压缩式循环蒸发温度变化规律

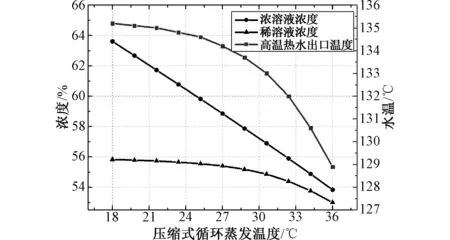

如图9所示,由于压缩式循环耗功随压缩式循环蒸发温度增加而逐渐降低,使得耦合换热量下降,从而导致高温热水出口温度显著下降,当压缩式循环蒸发温度为36 ℃时,热水出口温度为129 ℃。同时,冷凝发生器换热量下降,使得稀溶液在发生器内的发生量减小,从而发生器出口浓溶液浓度随压缩式循环蒸发温度升高而直线下降。水蒸气压缩机提升了进入吸收器冷剂蒸汽的品位,强化了吸收器内溶液的吸收作用,因此稀溶液浓度呈缓慢降低趋势。

图9 高温热水出口温度及溶液浓度随压缩式循环蒸发温度变化规律

2.3 余热水出口温度对耦合热泵循环性能影响

保持余热水进口温度为75 ℃,质量流量为10 kg/s,高温热水进口温度90 ℃,质量流量为5 kg/s,压缩式循环冷凝温度为72 ℃,压缩式循环蒸发温度为25 ℃,水蒸气压缩机压比为6不变,计算分析余热水出口温度在43~63 ℃范围内变化对耦合热泵循环性能的影响。

如图10所示,稀溶液浓度随余热水出口温度升高呈先慢后快趋势降低,浓溶液浓度不变。由于压缩式循环冷凝温度和蒸发温度温差不变,所以压缩式循环COP恒为4.60。而随着余热水出口温度上升吸收式循环的蒸发温度上升进而提升了吸收式循环COP,但当余热水出口温度过高时,余热水的进出口温差减小导致回收余热量减少,从而使得吸收式循环COP缓慢降低,当余热水出口温度为57 ℃时,吸收式循环COP达到最大值0.49。

图10 吸收式循环COP及稀溶液浓度随余热水出口温度变化规律

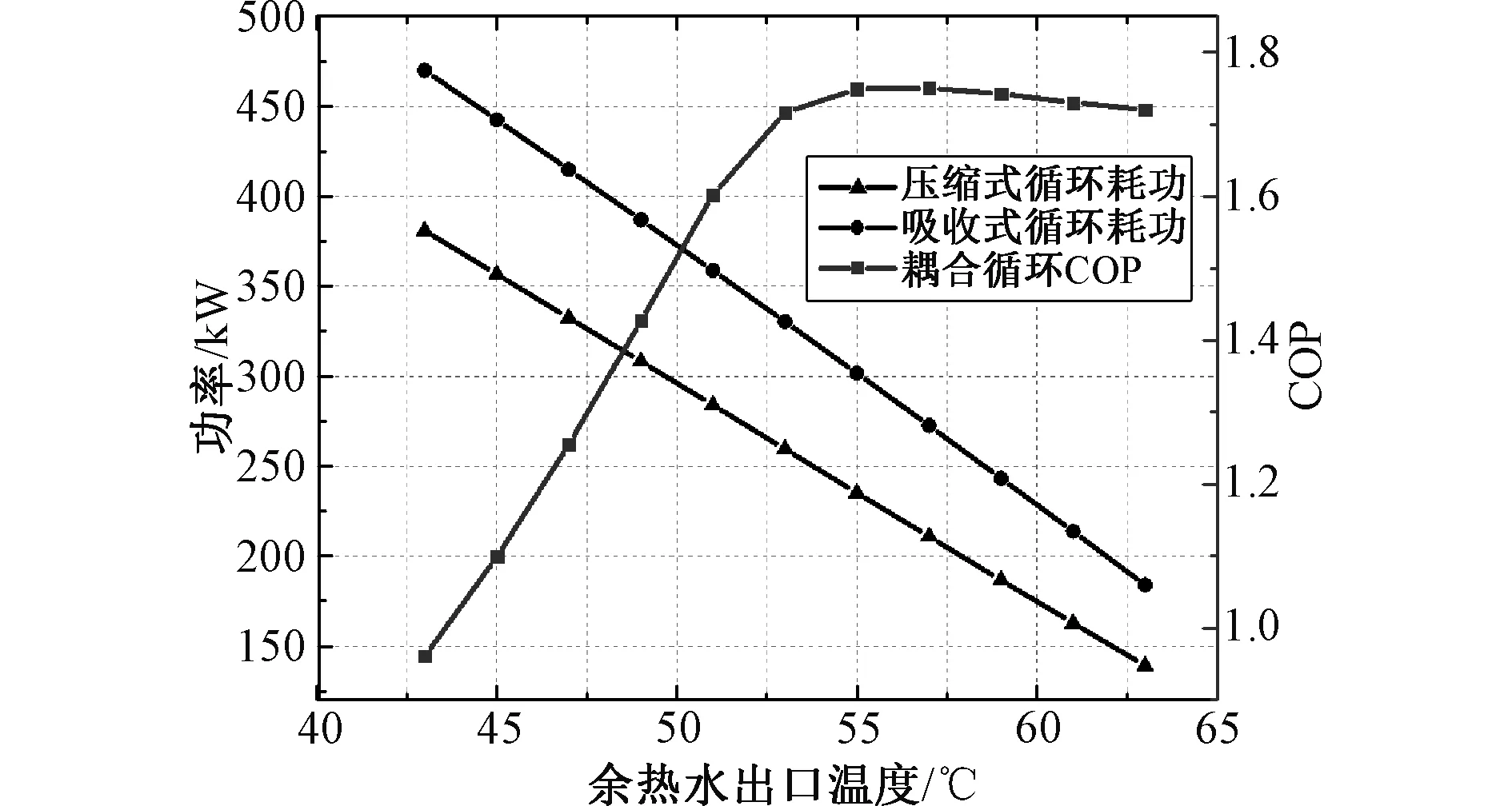

由于压缩式循环COP保持恒定,因此耦合循环COP变化趋势与吸收式循环COP类似,如图11所示,当冷水出口温度为57 ℃时耦合循环COP达到最大值1.75。压缩式循环和吸收式循环耗功量均随余热水出口温度升高而逐渐降低,压缩式循环COP虽保持不变,但由于换热部件负荷降低,使得耗电量呈直线趋势下降。

图11 耦合循环COP及独立循环耗功量随余热水出口温度变化规律

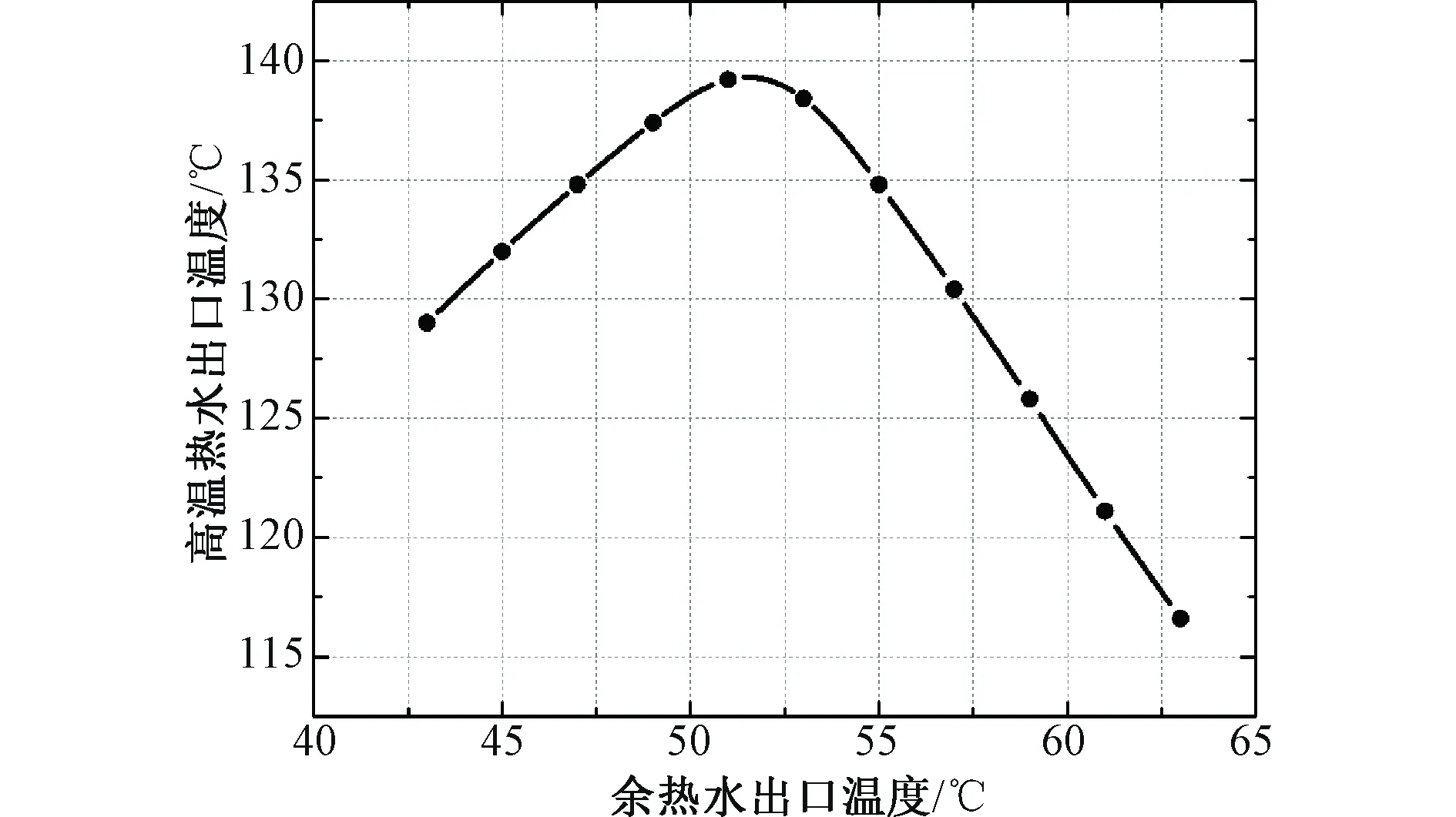

由于两独立循环耗功量均随余热水出口温度升高而减小,而耦合循环COP先增大后减小,说明耦合循环制热量也呈先增后减趋势变化。由于高温热水出口温度取决于耦合循环的制热量,如图12所示,高温热水出口温度随余热水出口温度增加而呈现先增后减的变化趋势,且在余热水出口温度为51 ℃时达到最大值139 ℃。

图12 高温热水出口温度随余热水出口温度变化规律

2.4 与常规热泵性能对比

由上述分析可知,新型耦合热泵在实现“大温升”(高温热水出口与余热水出口温差)基础上,同时可获得较高品位热能(高温热水出口温度大于100 ℃)。相比常规第二类吸收式热泵而言,扩大了其工作范围,提升了循环性能系数,回收相同余热量可获得更多制热量。常规压缩式热泵受压缩机耐温耐压等因素影响,较难获得高品位热量,水蒸气压缩式热泵受高温润滑性能差及压缩机耐温耐压等条件限制,相同余热回收工况下循环效率低于耦合热泵,实际操作性大打折扣。

3 结 论

回收工业生产中产生的余热,可以显著降低工业能耗和污染物排放。热泵技术是提升能量品位的有效方法,因此在余热回收领域得到了广泛的应用,但由于受热力循环、工质物性以及压缩机耐温耐压限制,各种热泵均有适用的工作范围,较难满足“大温升”的用热需求。为了提高热泵工作范围,本文针对一种将压缩式和吸收式循环深度耦合的新型热泵循环,在设计工况下利用控制变量法计算分析了压缩式冷凝、蒸发温度及余热水出口温度对耦合循环性能的影响,进而得到以下结论:

(1)在吸收式循环中加压缩机的耦合热泵循环相比现有的热泵机组显著的提升了热泵的工作范围和性能系数,当压缩机压比为6时,耦合循环COP为1.75,溶液浓度差为5.40%,高温热水出口温度可达135 ℃,可满足多数生产工艺需求;

(2)当吸收式循环压缩机压比为6,压缩式循环蒸发温度为25 ℃时,随着压缩式循环冷凝温度增大,耦合循环COP虽有小幅度降低,但高温热水出口温度逐渐升高;

(3)当压缩式循环冷凝温度为72 ℃时,耦合循环COP随压缩式循环蒸发温度增大呈先增后减的趋势变化,且在压缩式循环蒸发温度为30.60 ℃时耦合循环COP达到最大值1.83;

(4)当改变余热水出口温度时,随着余热水出口温度升高,耦合循环COP先增加后缓慢降低,当冷水出口温度为57 ℃时耦合循环COP达到最大值1.75。

综上所述,该新型高温耦合热泵显著提升了热泵的工作范围,相比第二类吸收式热泵而言无需比余热温度更低的低位冷源,相比电动热泵而言显著提升了制热温度,因此具有较高的市场推广应用价值。